不同組分粉煤灰基地質聚合物砂漿的強度研究★

周雅萍,王 勇,洪雅妮,楊 錦

(1.浙江農林大學暨陽學院,浙江 諸暨 311800; 2.中天建設集團有限公司,浙江 東陽 322100)

1 概述

硅酸鹽水泥是現有混凝土的主要構成部分,隨著水泥的使用量逐年的增加,自然資源急劇消耗,生產過程中排放的二氧化碳、粉塵和有害氣體也加重了溫室效應和環境污染。地質聚合物作為一種新型綠色建筑材料,與普通硅酸鹽水泥相比,它具有更高的強度、硬度、韌性、高穩定性和抗凍性,并且它的原料來源于粉煤灰、高嶺土、鋼渣等工業副產物[1],可將這些工業廢料回收利用,是硅酸鹽水泥的優質替代品。

Nagalia等[2]通過研究表明,氫氧化鈉溶液是唯一可以在力學強度上與硅酸鹽水泥相媲美的堿金屬激發劑。張天臣等[3]通過研究認為,適當的堿濃度(質量濃度,下同)可以提高地質聚合物的力學性能,但堿濃度的大小需要與實際結合。盧祎苗等[4]研究表明粉煤灰的增加使地聚合物的抗壓強度下降,而含礦渣的量越高,地聚合物的抗壓強度越大。李海宏[5]的試驗研究結果表明:制備粉煤灰地質聚合物的最佳工藝參數為:水玻璃模數為1.5,水膠比(質量比,下同)為0.26,激發劑與粉煤灰之比為0.20,其地質聚合物28 d的抗壓強度高達109.84 MPa。

張大旺等[6]對配合比設計的發展與影響因素進行了研究,表明地質聚合物原材料的復雜性與激發劑的多變性導致地質聚合物配合比的設計變化多樣,國內外目前對配合比設計都沒有一個標準。因此這值得我們對地質聚合物的影響因素進行更深入的研究。

2 實驗概況

2.1 原材料

粉煤灰:產自河北科旭建材有限公司,其密度為2.4 g/cm3。

礦渣:產自河北科旭建材有限公司的粒化高爐礦渣,其密度為2.93 g/cm3,比表面積為459 m2/kg。

砂:廈門艾思歐標標準砂有限公司出品,中國ISO標準砂,粒徑范圍0.08 mm~2 mm。

水玻璃:產自嘉善縣耐火材料有限公司,為液態硅酸鈉水玻璃,呈透明粘稠液體,其模數為3.3,波美度為38.5,含氧化鈉8.54%,二氧化硅27.3%,水的質量分數為64.16%。

氫氧化鈉:來自東菀市勛業化學試劑有限公司生產的顆粒狀分析純氫氧化鈉,其含氫氧化鈉的量不小于99.9%。

水:選用實驗室普通自來水。

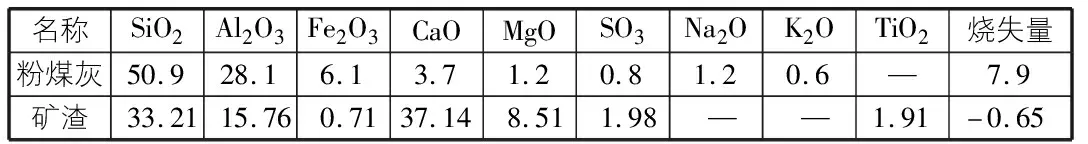

該實驗采用的粉煤灰及礦渣的化學組成見表1。

表1 粉煤灰及礦渣的化學組成

2.2 調節水玻璃模數

根據水玻璃模數的定義,可知增加含氧化鈉的量即可降低水玻璃的模數。因為氫氧化鈉的轉化公式2NaOH→Na2O+H2O,所以通過添加氫氧化鈉固體來降低水玻璃的模數。

因模數調節前后水玻璃溶液中含二氧化硅的量保持不變,且氫氧化鈉轉化為氧化鈉的轉換系數為1.29。綜上所述,降低水玻璃溶液的模數所需氫氧化鈉的用量可用式(1)求出:

(1)

其中,W為每100 kg水玻璃需加入的氫氧化鈉固體的量,kg;M為原水玻璃溶液的實際模數;M1為要求的水玻璃溶液的模數;B為原水玻璃溶液中實際含氧化鈉的量。

由上述公式可求出,將本文中的水玻璃溶液模數調節至1.2,需在每100 kg的水玻璃中加入19.28 kg的氫氧化鈉固體。

2.3 試驗方法和配合比

本文采用粉煤灰基地質聚合物作為硅酸鹽水泥的替代品,以氫氧化鈉和水玻璃作為堿性激發劑,研究含堿量、水膠比、礦渣摻量這三個因素對粉煤灰基地質聚合物砂漿力學性能的影響。

采用正交試驗,試配并確定最終配合比,制備尺寸為70.7 mm×70.7 mm×70.7 mm的立方體地質聚合物砂漿,在標準養護后,通過水泥砂漿抗折抗壓試驗機分別在3 d,7 d,28 d的齡期測量抗壓強度值,根據實驗數據,分析水膠比、含堿量、礦渣摻量對砂漿擴展度和抗壓強度的影響,并得出結論。

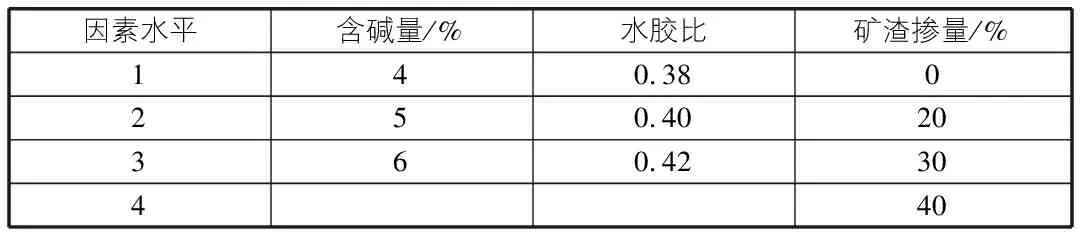

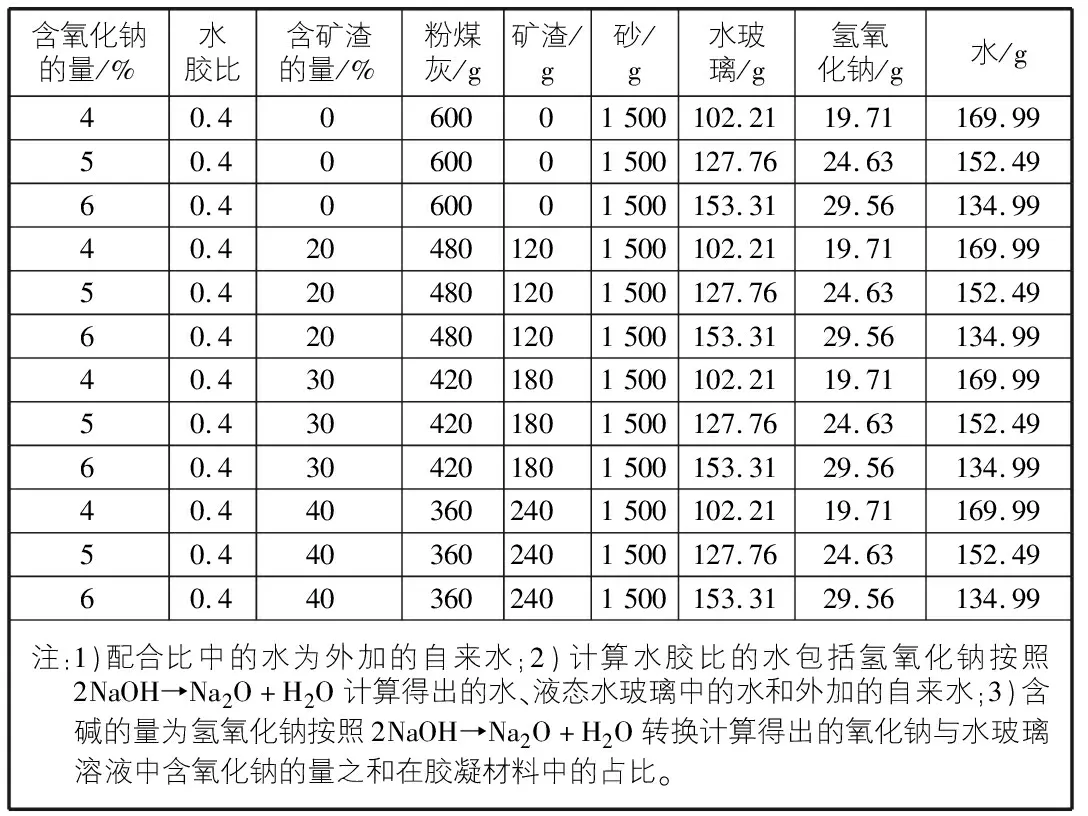

設計正交試驗見表2,粉煤灰基地質聚合物砂漿的最終配合比見表3(以水膠比為0.4時為例)。

表2 正交試驗因素水平

表3 水膠比為0.4時,地質聚合物砂漿的配合比

3 試驗結果與分析

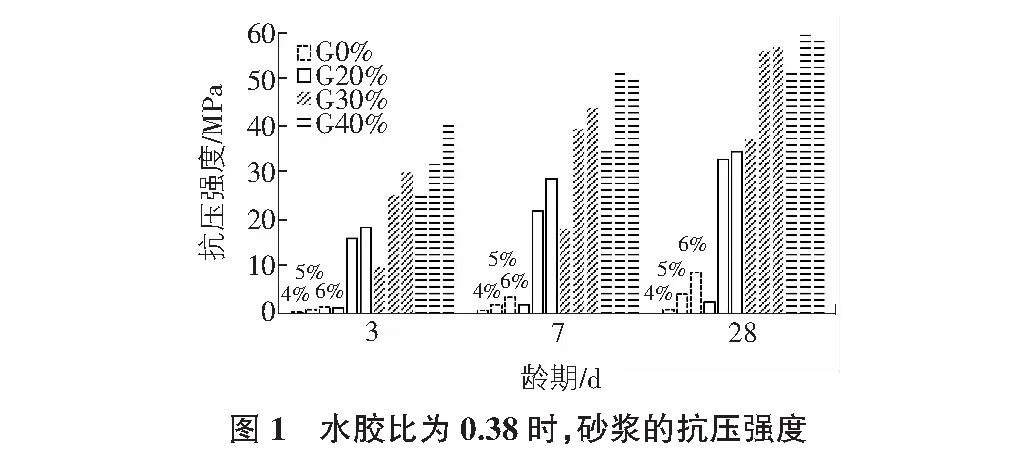

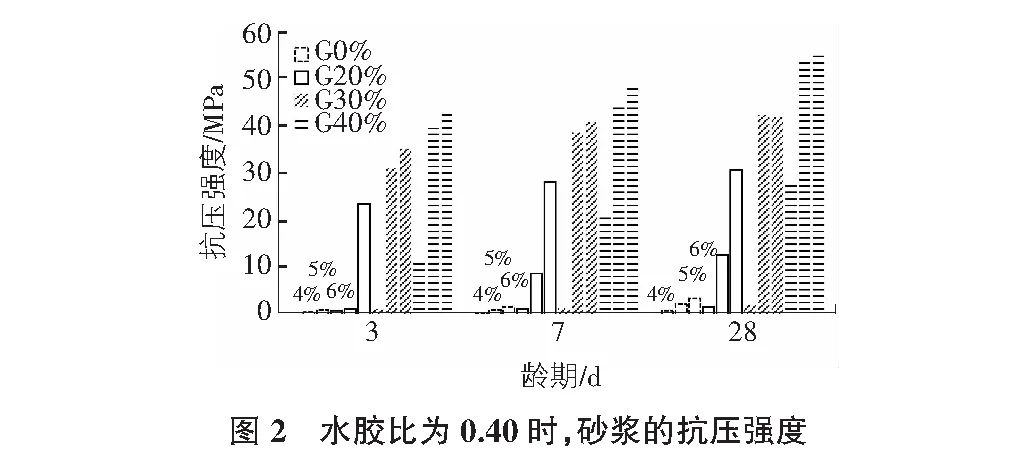

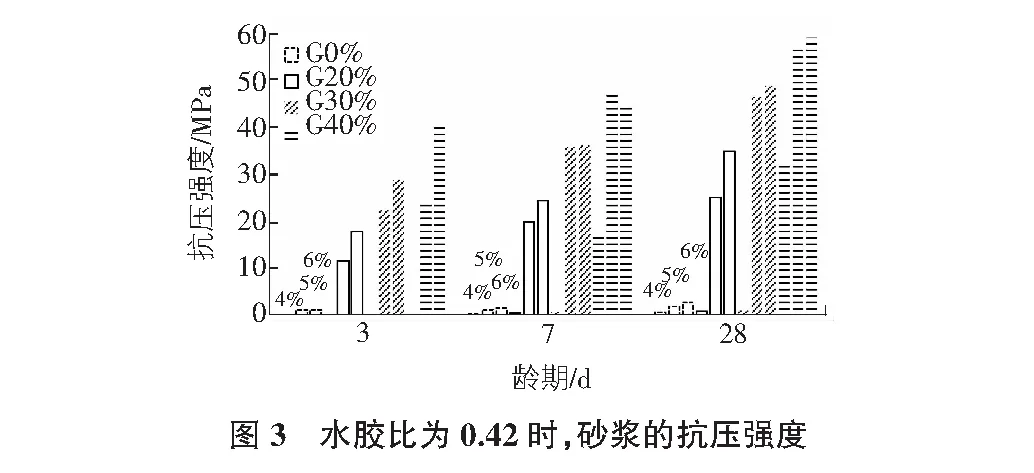

不同水膠比的砂漿抗壓強度如圖1~圖3所示,可知:

1)砂漿強度隨齡期增長而增大。

2)砂漿強度隨含堿量增加而增大,但當礦渣摻量為30%和40%時,5%和6%堿含量的砂漿強度值相差不大,所以推測強度在含堿量過高的情況下不會持續增長,甚至可能降低。

究其原因,認為水玻璃和氫氧化鈉溶液均為強堿溶液,激發了礦渣和粉煤灰的活性,增加含堿量,將加速兩者的水化反應。但是過多的OH-離子使縮聚反應生成的水化物在礦渣顆粒表面形成了屏障,導致礦渣顆粒內部無法繼續發生反應[7],并且試件會出現泛堿現象導致內部留有孔隙,因此當礦渣摻量較大時,含堿量過高將使試件的抗壓強度減小。

3)砂漿強度隨著含礦渣量的增加而增大,但當水膠比為0.38時,30%和40%礦渣摻量的砂漿28 d齡期的抗壓強度相差不大。

究其原因,認為礦渣的活性比粉煤灰好,析出Ca2+離子和[SiO4]4-反應更加容易,且礦渣的粒徑較小、比表面積比粉煤灰大,當用礦渣等量替代粉煤灰時,能增加其與堿性激發劑反應生成的水化產物,骨料之間的空隙也能填充地更密實,從而砂漿的強度隨著礦渣摻量的增加而增大。同時,當水膠比較低,礦渣摻量較多時,漿體中Ca2+離子濃度變高,由于沒有足夠的水參加水化反應,水化產物的生成量不會增加,試件的抗壓強度也不會持續增加[8]。

4)砂漿強度隨著水膠比的增加而先增加后減小。結合圖1~圖3,在礦渣摻量、含堿量相同的情況下,當礦渣摻量不大于30%時,水膠比為0.40的試件強度為最優;雖然當礦渣摻量為40%時,水膠比為0.42的試件強度略大于水膠比為0.4的試件強度,但兩者抗壓強度值相差不大。

究其原因,認為當水膠比過大時,漿體濃度變低,骨料上會附著多余游離水分導致黏結力下降,在硬化時會產生細微的裂痕,試件強度會降低。而水膠比過小,漿體形成不充分,水化反應不充分,降低了試件的強度。因此在滿足工作性能的前提下,考慮到試驗誤差因素,認為水膠比為0.4是本次試驗的最優水膠比。

4 結論

本文研究了含堿量、礦渣摻量、水膠比對粉煤灰地質聚合物砂漿抗壓強度的影響,得到主要結論如下:

1)砂漿強度隨含堿量增加而增大,但當礦渣摻量較大且含堿量過高時,強度不會隨含堿量增大持續增長,甚至可能降低。

2)砂漿強度隨著含礦渣量的增加而增大,但當水膠比較低時,其抗壓強度不會隨著礦渣摻量的增加而持續增長。

3)在保證砂漿工作性能的前提下,砂漿強度隨著水膠比的增加,先增大后減小。