Micro LED巨量轉移技術的研究進展

曹文賢

(北京大學 深圳研究生院,廣東 深圳 518100)

0 引 言

Micro LED是最有可能替代TFT LCD的下一代顯示技術。目前,全球已有超過150家企業或研究機構投身于Micro LED的研發和生產。中國也對Micro LED行業積極投入和布局,但Micro LED領域依然面臨著產業散[1]、設備少、量產難、成本高等問題。與當前成熟的LCD和OLED等[2-3]技術相比,Micro LED具備明顯優勢,如使用壽命長、能量利用效率高、畫面顯示品質高、能耗低、響應時間短、極限分辨率高、單個Micro LED發光單元尺寸小(在1~50 μm)等。Micro LED可以應用[4]到全尺寸、室內室外、硬性柔性基板、透明不透明基板等各類場景,如顯示器、大尺寸平板顯示、室外信號顯示、智能手機、智能手表、柔性顯示、汽車顯示、AR/VR、3D顯示、投影儀、智能眼鏡、生物技術、醫藥、可穿戴器件、神經接口和光遺傳學的光源、生物成像以及柔性照明等。

巨量轉移是Micro LED走向量產的關鍵技術。巨量轉移[5-6]是指通過某種高精度設備,將生長在外延基板上的巨量的三色Micro LED晶粒高速精準地轉移到目標基板上,并且在晶粒和驅動電路之間實現良好的電氣和機械連接。由于Micro LED尺寸只有幾微米到幾十微米、轉移數量高達百萬甚至上億顆之多、良率在99.9999%以上等因素,使得巨量轉移技術的瓶頸給Micro LED真正走向大規模商業化應用帶來阻礙;又因為生長三種顏色Micro LED的材料是不同的,為了實現全彩化顯示,必須將單色Micro LED從生長基板上取下,并和其他兩種顏色的Micro LED進行組裝以形成Micro LED像素,且轉移過程對位精度要控制在±1.5 μm以內,這對巨量轉移也是個不小的挑戰。另外,將驅動電路直接制備在Micro LED基板上需要二次外延生長,工藝復雜且可靠性較差,因此需要將Micro LED像素器件從其基板上轉移并鍵合到CMOS或TFT驅動電路基板上,基板可能是柔性或剛性基板。因此,巨量轉移技術[7]面臨三個核心問題:一是如何將Micro LED晶粒從臨時基板上剝離,二是吸頭技術的應用,如晶粒的拾取與轉移,三是像素器件與新基板的鍵合。除了以上提到的晶粒取放、精度、效率等問題以外,缺陷修復也是亟待攻克的難點。

面對巨量轉移技術的種種難題,研究機構和廠商在不同技術和方法上投入研究,試圖解決巨量轉移的技術與工藝瓶頸,從而實現大量、高速、準確地轉移Micro LED芯片。本文就8種Micro LED巨量轉移技術的原理、國內外主要研發機構及相關工藝設備、技術研發中的關鍵挑戰問題和未來發展前景展開論述。

1 技術分類

Micro LED巨量轉移技術[8-10]主要分為自組裝、滾軸轉印、選擇性釋放及拾取放置轉移4類,包括流體自組裝轉移技術、磁性定向自組裝轉移技術、滾軸轉印技術、激光剝離轉移技術、化學剝離轉移技術、PDMS印章轉移技術、靜電力轉移技術以及電磁力轉移技術共8種技術,技術分類如表1所示。代表企業[11]有eLux、SelfArray、Uniqarta、QMAT、XDC、Luxvue及LuxNour等。不同的巨量轉移方法適用于不用場景,不同的轉移速率帶來不同的產能。當面向小尺寸顯示時[12],可以采用倒裝芯片結構將驅動電路單片集成的方式,但當顯示尺寸大于2英寸時,就需要巨量轉移,其驅動方式更靈活,反應時間更短,可集成三色LED到一個像素。

表1 巨量轉移技術分類

為了提高產能和生產速度,PARANJPE等[13]采用了兩步巨量轉移法。兩步法使用密集中介層基板或盒,可保持整體轉移成本較低,同時提升外延片合使用量和良率。兩步法的第一步,“良好”的Micro LED從外延片轉移到中介層基板或盒式陣列;第二步,圖形化的LED被轉移到顯示 基板上[14]。

2 巨量轉移技術

2.1 自組裝

自組裝(Self Assembly)[15]是指納米粒子或其他分立器件由于直接相互作用和/或通過它們的環境間接相互作用從而自發組裝起來的過程。

2.1.1 流體自組裝轉移技術

eLux提出的流體自組裝(Fluidic Self Assembly)過程[16-17],如圖1所示,使用分散在液體中的Micro LED和基板上的阱,利用流體拖拽力和Micro LED自重力,Micro LED直接落入凹槽中,無需拾取放置過程和光學對準,即可從晶圓移動到目標基板。CHO等[18-19]采用流體自組裝方式,1 min內可將19 683個直徑45 μm的藍色Micro LED組裝在基板上,成功率達99.9%。2020年,eLux公司使用新工具生產12.3英寸顯示屏,實現了99.987%的良率,10 min組裝518 400個micro LED,生產速率達3 100 000 UPH(Unit Per Hour)。自組裝技術具有高精度組裝、低缺陷及結構穩定等特點。

圖1 流體自組裝技術示意圖

2.1.2 磁性定向自組裝轉移技術

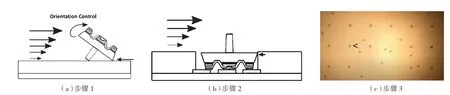

SELFARRAY使用磁性定向自組裝(Directed Self Assembly)技術,通過在Micro LED表面涂一層熱解石墨薄膜,沉積在振動磁場平臺。在磁場導引下,Micro LED快速定位對齊(如圖2)。一旦定向完成,Micro LED可大規模并行轉移到最終基板。自組裝技術具有成本低、輸出高等優點,在大尺寸顯示領域極具潛力。SELFARRAY已獲得一系列此技術[20]專利。CEA-Leti、IBM等[21]均系統地調查過在材料、設備和工藝方面,將DSA有效集成到商業半導體工藝中的基本要求。

圖2 磁性定向自組裝在幾秒鐘內將隨機芯片排列成網格陣列

2.2 滾軸轉印技術

韓國機械材料研究所(KIMM)[22]發明的滾軸轉移(Roll To Plate)工藝技術,芯片需轉移到滾軸上,通過滾軸旋轉,將Micro LED“轉印”到目標基板。該方法生產步驟更少,生產速度更高,可實現高速率大批量轉移。其平均速度是傳統方式的10 000倍,每秒可傳輸超過10 000個Micro LED。但它不能選擇性轉移Micro LED。精度和可靠性也難以保證,對準精度在3μm以內,良率接近99.9%,可用于柔性、可拉伸、輕量級的顯示設備。

2.3 選擇性釋放

選擇性釋放(Selective Release)技術使用激光剝離或化學剝離將Micro LED從基板上剝離,然后完成到目標基板的轉移。

2.3.1 激光剝離轉移技術

激光剝離(Laser Lift Off)巨量轉移方式分為沖蝕(Ablation)方式和氣泡(Blister)方式兩種,氣泡方式優于沖蝕方式。在氣泡方式中,Micro LED需從原始晶圓轉移到帶有犧牲層的玻璃基板上,激光透射玻璃基板上的犧牲層-動態釋放層(Dynamic Release Layer,DRL),然后將生長的Micro LED陣列從外延片上完全剝離,并轉移到帶有DRL的玻璃基板上,芯片活性區面向DRL。因激光能量巨大,DRL產生不會破裂的氣泡。氣泡張力推動Micro LED下沉到目標基板并連接,通過控制激光照射可選擇性地進行特定位置Micro LED轉移。王仙翅等[23]通過研究藍光GaN-Micro LED激光剝離工藝發現,優化工藝條件后,激光剝離對芯片的光電性能幾乎無影響。

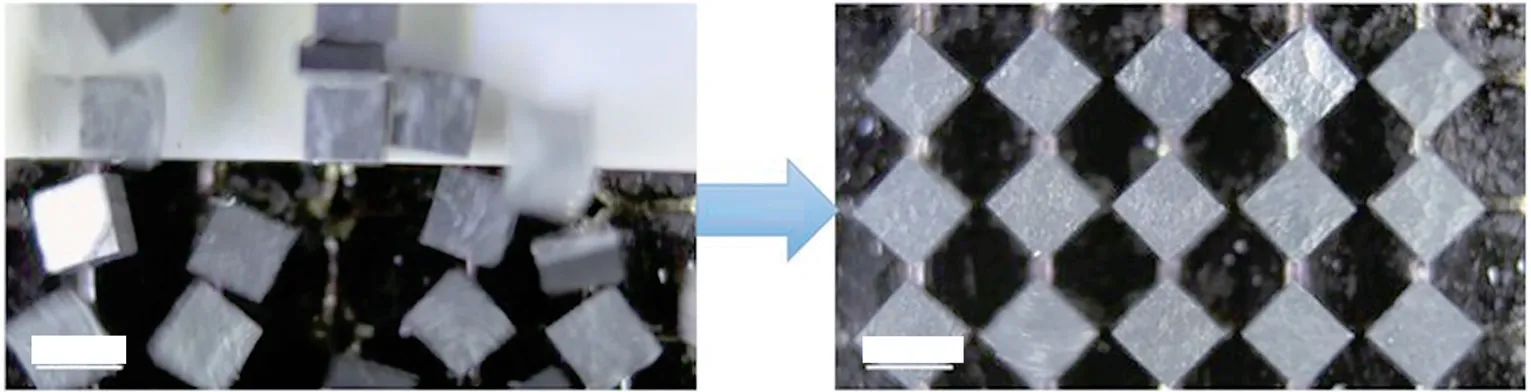

激光剝離轉移技術可以快速、大規模地從原始基板上轉移Micro-LED。UNIQARTA研發的MPLET(Massively Parallel Laser-Enabled Transfer,MPLET)工 藝[24]所 采 用 的LEAP技 術(Laser-Enabled Advanced Placement,LEAP)適用于各種尺寸和多種材料,有良好的缺陷檢測能力和高速轉移能力,可達1×108UPH以上,可掃描單顆LED芯片(Single Die Transfer Mode),也可同時掃描多顆LED芯片(Multi Die Transfer Mode)。QMAT使用激光尋址釋放法[25](Beam-Addressed Release),應用激光尋址釋放法的轉移速率可達1×108~2.5×108UPH。3D-Micromac的新型Micro CETI?巨量轉移平臺基于激光誘導正向轉移LIFT(Laser-Induced Forward Transfer)工 藝[26]。該 公 司2021年 宣 稱micro CETI?的轉移速率可達1.3×108UPH,且不受Micro LED尺寸和形狀限制,Micro CETI?還包含激光剝離組件和單LED修復組件。Optovate研發了圖形化激光剝離p-LLO(Patterned Laser Lift-Off)轉移技術,可將藍色Micro LED從藍寶石晶片轉移到接收基板。基于激光剝離技術的Micro LED工藝制程如圖3所示。

圖3 基于激光剝離技術的Micro LED工藝制程

Toray Engineering研發了一種叫RAP-LLO(Random Access Patterned Laser Lift Off)的激光剝離轉移新技術,能夠以3.6×107UPH的高速率轉移選定的Micro LED芯片。

2.3.2 化學剝離轉移技術

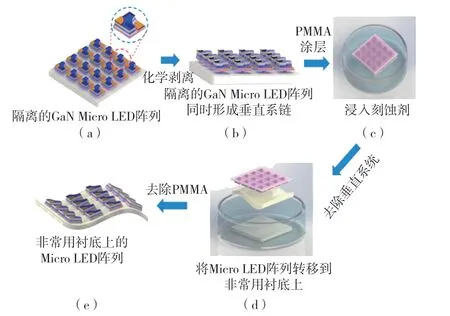

化學剝離[27]是指通過選擇性蝕刻工藝將GaN LED從藍寶石基板上分離。KIM等[28]介紹了一種化學剝離(Chemical Lift-Off)轉移技術,這是一種將GaN LED轉移到基板(如玻璃、Si、PET或PU)的簡化方法,無需犧牲層或額外工藝步驟,在化學剝離過程中自發形成垂直系鏈,LED陣列置于涂有粘合劑層的滾軸印章上,LED轉移到新基板后,用丙酮去除印章以完成制備。化學剝離的外延層損傷更小,不受轉移區域的尺寸限制,3×3 cm2以上的LED陣列可在沒有任何損傷和方向錯誤的情況下轉移到各種基板。由于內部張應力的降低,轉移后的光學和電學特性得到改善。相比于激光剝離技術,化學剝離技術不需要使用高功率深紫外激光器,成本更低,制程時間更短,可用于柔性器件的巨量轉移。GaN發光二極管化學剝離轉移步驟如圖4 所示。

圖4 GaN發光二極管化學剝離轉移步驟

CHAN等[29]介紹了一種納米級LED的化學剝離方法(Photoelectrochemical Lift-Off),結合膠體光刻和光電化學刻蝕(PEC),可將LED與基板有效分離。HWANG等[30]介紹了基于藍寶石基板LED的化學剝離方法,使用光電化學蝕刻GaN犧牲層。這種方法允許對基板重復使用,并暴露LED的N面以進一步粗化處理。VerLASE開發了一種非常新穎的巨量轉移技術——一種大面積組裝平臺LAAPTM(Large Area Assembly Platform),構建了一個基于PMA光機械驅動(Photo-Mechanical Actuation)的更簡單的兼容性解決方案,其核心是經光誘導物理收縮的新型光反應化學物質——即光致驅動的PMA材料。該公司已成功開發出一種光刻膠配方,在接觸式光刻中使用365 nm的Hg燈源照射時,其帶有選擇性的線性微縮率(Linear Shrinkage)大于6.5%,這種與半導體制造兼容的光反應化學物質可以通過傳統旋涂工具沉積而來,還可以使用壓印光刻技術對光反應化學物質進行平面外特征圖形化,以實現小于5 μm的特征尺寸。此方法有非常高的生產速率,可在線統計和維修。

2.4 拾取放置轉移

拾取放置轉移是利用不同的轉移吸頭將Micro LED拾取和放置,而這些轉移吸頭可以利用范德華力、磁力或靜電力吸附等實現Micro LED巨量轉移。

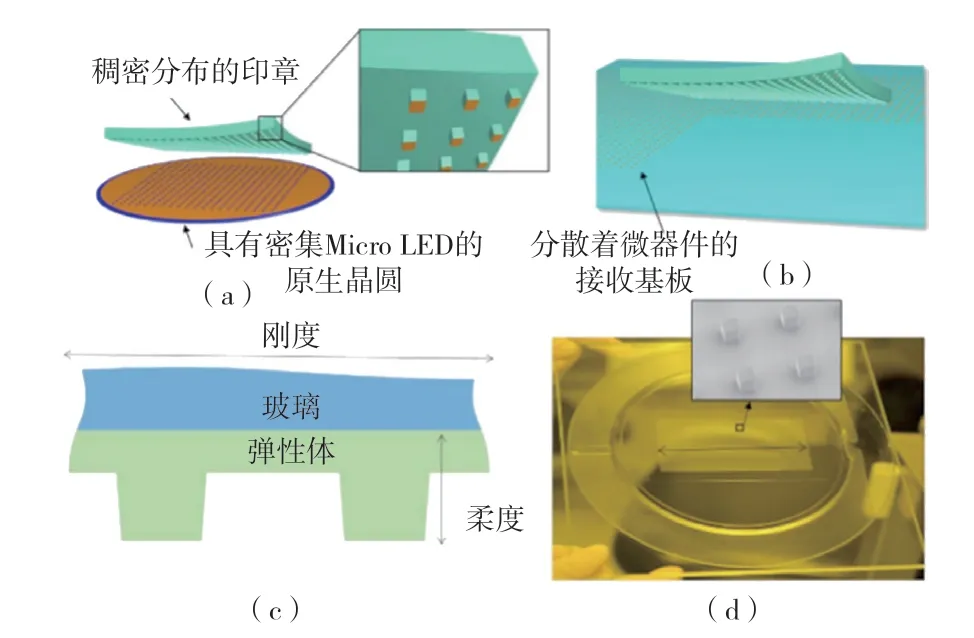

2.4.1 PDMS印章轉移技術

BOWER等[31-33]研究了PDMS彈性印章轉移技 術(Polydimethylsiloxane Elastomer Stamp Micro Transfer Printing),使用柔性印章將Micro-LED芯片從載體基板轉移到目標基板。彈性印章與芯片接觸并產生由范德華力相互作用的粘附力,粘附是速率敏感的。當速度足夠快時,這種粘合力可以將Micro-LED從載體基板上剝離,并將其粘在彈性印章上。當速度足夠慢時,使印章與目標基板接觸并緩慢剝離,芯片優先粘附在目標基板上并與彈性印章分離。PDMS可適應任何基板。實驗證明,75×90 μm2芯片的晶圓級印刷能夠使一個印章每次可轉移82 863顆芯片,良率達99.95%。12.8× 12.8 mm2和25.6×25.6 mm2印章印刷70×35 μm2芯片實現了99.99%的良率。3×10 μm2和8×15 μm2芯片印章印刷實現了99.99%的良率。PDMS印章轉移技術是一種高精確性、高速率、高良率的異構集成方法,非常適合大批量制造,尤其是小尺寸顯示設備如手表、VR、AR,相比其他技術,其更適合于可穿戴設備。X-celeprint基于其研發的設備每生產一個25英寸169.3 PPI的顯示屏,轉移時間小于3 min。PDMS彈性印章轉移步驟如圖5所示。

圖5 PDMS彈性印章轉移

JAIN等[34]發布了一種通過彈性印章轉移技術印刷實現帶有像素級Micro IC驅動的5.1英寸三色Micro LED顯示器。320×160分辨率顯示器 (70 PPI)展現出寬視角,且亮度沒有下降。在實驗室原型顯示面板上展示了紅色、綠色和藍色功能子像素良率分別為100%、99.996%和99.998%。

2.4.2 靜電力轉移技術

Xerox PARC[35]和LuxVue使用靜電力轉移技術(Electrostatic Stamp),PARC[36-37]開發了一種確定性的、定向的、并行的micro LED靜電組裝和轉移工藝,可對尺寸10~200 μm單片芯片進行分類、轉移和定向,通過接觸印章或靜電滾軸將芯片陣列轉移到最終基板上,實現了自動并行組裝、微米級配準及異構集成等功能。

LuxVue[38]所使用的技術是通過轉移頭上的電極結構和施加電壓產生靜電力來吸附和夾持Micro LED到臨時基板,其速度不是很快,但有選擇性轉移的優勢。在巨量轉移工具機械手組件上,有許多Micro LED轉移頭,轉移頭包含單極或雙極電極結構(電壓可以是恒流電壓或交流電壓)。轉移時,轉移頭與承載基板上的Micro-LED接觸,選擇性地對需轉移的Micro-LED對應的轉移頭施加電壓,從而在轉移頭與芯片之間產生夾持力,當芯片轉移到指定位置時,施加負電壓,轉移頭釋放芯片,完成轉移。這種方法可以對1~100μm的LED芯片實施 轉移。

2.4.3 電磁力轉移技術

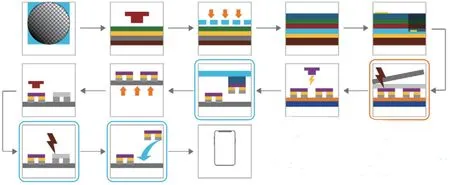

電磁力轉移(Electromagnetic-Assisted Transfer Printing)是將磁性材料(鐵、鈷、鎳等)混入Micro LED的制造材料中,使芯片具備一定磁性,使用線圈作轉移頭,通過電磁力吸附和放置Micro LED,具備很好的選擇性。LUXNOUR研發了基于PSH(Pattern-Sensitive Transfer Head)和AMC(Addressable Micro-Coils Head)的轉移方法,可以完成從原生基板釋放Micro LED、將所有釋放的Micro LED轉移到托盤基板上、將所有所需的Micro LED從已知良好芯片(KGD)托盤轉移到像素組裝托盤或顯示面板上。它的基本原理是通過激活電磁裝置中的電磁體以產生磁通量,且將其限制在磁性結構內,并將器件結構磁耦合到磁性結構表面。該方法依賴于PSH、金屬化磁性芯片和選擇性犧牲層外延片,具有低成本、高產能和高可靠性優勢。于慶民等[39]介紹了一種電磁輔助主動控制轉印方法,設計了一個底部帶有磁性印章膜的密封腔,該膜可被外部施加的磁場可逆地驅動。在正負電磁場作用下,偏轉的磁性印章薄膜發生變形時會改變腔室內的壓力,從而直接驅動密封液體流動,以控制調節印章/器件界面處的界面附著力。該工藝關鍵是調節印章/器件界面的界面粘合強度,他們建立了一個理論模型來研究磁性印章薄膜在正(或負)磁場中可逆變形。基于電磁力的芯片拾取工藝流程如圖6所示。

圖6 基于電磁力的芯片拾取工藝流程

3 現狀及挑戰

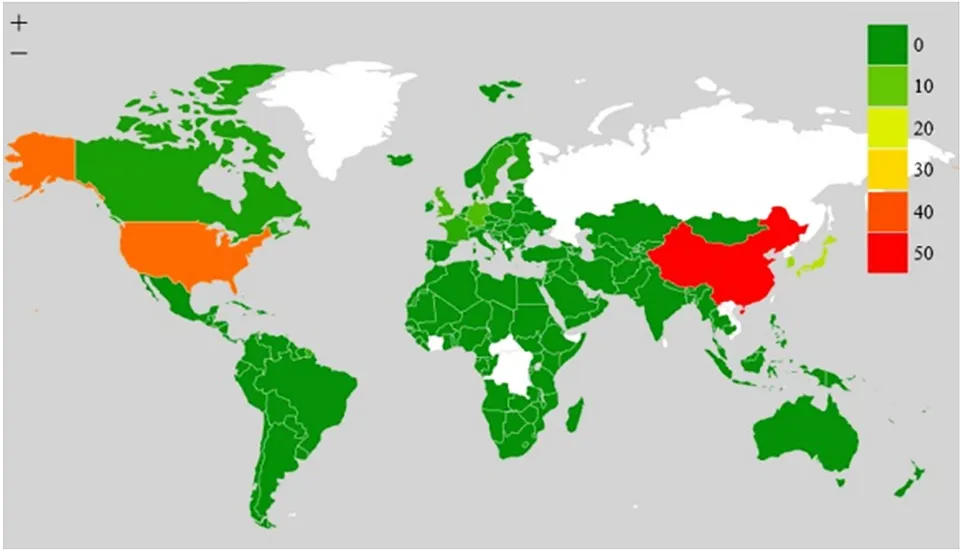

據統計,全球Micro LED相關企業和研發機構超150家,集中在美國、中國(含香港、臺灣)、日本及韓國這4個國家,德國、英國、瑞典、法國、芬蘭、以色列、新加坡等國家均有代表性企業,全球Micro LED相關企業分布如圖7所示。多數公司都只掌握Micro LED的某一方面的技術或知識,沒有任何公司能夠做到完全掌握所有技術。即便如此,依然有越來越多的專用工具(設備)面世或正在研發,雖由于工藝缺乏標準化而進展緩慢,但一些制造商正開發一站式解決方案,包括轉移、檢查和維修,不同企業各有側重。

圖7 全球Micro LED相關企業分布圖

所幸的是,巨量轉移不再被大多數廠商視為根本的障礙。盡管許多問題依然存在,但現在已經能看到一條更加清晰的跑道。ASMPT、Toray、3D Micromac、LuxNour、XDC、Xerox PARC等所用不同工藝的商業化工具正在加速研發,更多企業積極參與其中,它們或許還不能改變顯示行業,卻促動著更加蓬勃積極的產業發展。

成本是第一挑戰,目前消費電子產品的20~50倍的成本始終還是太高。這些成本與材料、設備、工藝等息息相關。少數像Apple和Sumsung這樣的公司實現了Micro LED產品少量量產,正在向消費者開辟道路。但大部分公司并沒有這個能力,他們更多地還在投入研究和積累知識,致力于降低小尺寸Micro LED的成本。

巨量轉移苛刻的工藝條件對制程要求極高,無論是99.9999%的良率,還是±1.5 μm的精度,都是當下各方積極努力的焦點。4K、8K甚至更高顯示要求的大屏產品需要集成海量LED芯片,這讓巨量轉移速率、色彩均勻度、芯片集成度、缺陷修復等更加困難。比如高轉移速率的關鍵是增加每個印章周期轉移的芯片數量,這就需要每單位面積更高密度的芯片被轉移到中介基板上,并且中介基板要支撐更大的印章,以增強芯片轉移到顯示基板 上的產能。

4 發展前景與趨勢

Micro LED技術具有真正變革性的潛力,在本質上是唯一能取代所有TFT-LCD顯示的技術。Micro LED勢頭強勁,在各方面都取得了進展,而巨量轉移技術在Micro LED制造中是最難的一部分。

據Research and Markets[40]預測,全球Micro LED市場到2027年預計達到302億美元。中國預計將以71.6%的復合年增長率增長到46億美元規模。

國家內部合作越來越多,中國的京東方、華星光電、維信諾、華為等正在與國內主要LED 制造商三安、華燦、國星等合作。同時,中國臺灣利用其強大的發光二極管、顯示和半導體生態與AUO、Ennostar和Playnitride加強合作。鑒于沒有主要的技術或設備準入限制,這會阻止完全國家性的 供應鏈。

未來將出現更復雜但更靈活的供應鏈,目前垂直細分領域的企業越來越多,每個關鍵步驟都有多個供應商,一家獨大或掌控整個產業鏈將不再那么容易。差異化是一種更好的選擇,尤其在沒有強大的現任者的細分市場中會更容易。AR、汽車顯示、可穿戴顯示等逐步采用Micro LED技術,未來充滿希望。Micro LED成本降低是必然趨勢,這是技術進化過程和產業發展規律決定的。先進的技術進入尋常百姓家時,其成本一定會遠低于現在的OLED和LCD。對尺寸的追求不止于Micro LED,在芯片尺寸的微縮化進程中,已經出現超越當下尺寸要求的納米級研究。

5 結 語

本文介紹了流體自組裝轉移技術、磁性定向自組裝轉移技術、滾軸轉印技術、激光剝離轉移技術、化學剝離轉移技術、PDMS印章轉移技術等8種巨量轉移技術,從各巨量轉移技術的原理、主要研發企業或機構、相關工藝設備等作了闡述,還對其進行了分類研究和點評。巨量轉移技術已經不再被認為是不可攻克的山峰,企業和研究機構逐步提出了自己的商業化解決方案,甚至部分企業已經推出量產的工藝設備。盡管巨量轉移技術還在探索試錯階段,但因其巨大的應用潛力,我國已有不少制造商和創業者投身于這個行業中,Micro LED巨量轉移技術未來前景可期。