復(fù)雜地質(zhì)條件下掘錨一體機應(yīng)用實踐

王 冰,李海江

(陜西彬長孟村礦業(yè)有限公司,陜西 咸陽 713600)

0 引言

目前中國大多數(shù)礦井綜掘施工一般都采用懸臂掘進機配單體錨桿鉆機的作業(yè)方式,工序轉(zhuǎn)換頻繁,勞動強度大,占用人員多,掘進效率低,不符合掘進“少人、高效、自動、智能”的技術(shù)發(fā)展趨勢。彬長礦業(yè)集團孟村煤礦受掘進單進水平低影響,礦井采掘接續(xù)關(guān)系緊張,成為制約礦井高產(chǎn)高效生產(chǎn)的瓶頸。為加快掘進速度,該礦于2020年10月引進了美國久益環(huán)球公司生產(chǎn)的EJM2×170型掘錨一體機,大幅度提升了掘進設(shè)備系統(tǒng)化、自動化水平,單隊掘進綜合效率較之前提高近1倍。

1 EJM2×170型掘錨一體機概述

EJM2×170型掘錨一體機是適用于大斷面矩形煤巷掘進的新型掘進設(shè)備,通過全斷面橫軸滾筒割煤、掘支平行作業(yè)、集成多臂式支護作業(yè)平臺、多鉆機平行作業(yè)等手段,大幅提高割煤速度和支護效率;采用“時空立體交叉施工作業(yè)方法”,提高時間和空間利用率。

1.1 主要機器部件

該設(shè)備主要由截割部、鏟板部、第一運輸機、本體部、行走部、后支撐部、電氣系統(tǒng)、液壓系統(tǒng)、水系統(tǒng)、潤滑系統(tǒng)、錨桿機部、除塵系統(tǒng)、工作平臺及托網(wǎng)架構(gòu)成,如圖1、2所示。

1-截割部;2-鏟板部;3-幫錨桿機控制閥;4-行走部;5-行走電機;6-除塵風機;7-后支撐油缸;8-變頻控制箱;9-運輸機;10-頂錨桿機(×4);11-截割電機;12-頂錨桿機操作平臺;13-截割升降油缸;14-側(cè)幫錨桿機(×2);15-行走通道;16-電機泵組件;17-副油箱;18-電控箱;19-運輸機升降油缸;20-運輸機擺動油缸圖1 EJM2×170型掘錨一體機設(shè)備布局Fig.1 Equipment layout of EJM2×170 bolter miner

圖2 EJM2×170型掘錨一體機組裝圖Fig.2 EJM2×170 bolter miner

1.2 主要技術(shù)參數(shù)

EJM2×170型掘錨一體機主要技術(shù)參數(shù)見表1。

表1 EJM2×170型掘錨一體機主要技術(shù)參數(shù)

2 掘進巷道概況

2.1 巷道地質(zhì)條件

401103工作面回風巷沿4號煤層(平均厚度23 m)中下部掘進,埋深710~730 m,煤的視密度1.36 t/m3,真密度為1.47 t/m3。該煤層結(jié)構(gòu)簡單,含0~1層夾矸,煤層傾角0~2.9°,平均傾角1.5°,普氏硬度系數(shù)為1.48,屬低變質(zhì)煙煤,黑色、條痕棕黑色,光澤較強,為瀝青光澤,條帶狀、均一狀、線理狀結(jié)構(gòu),層狀構(gòu)造,內(nèi)生裂隙不甚發(fā)育,裂隙被方解石脈或黃鐵礦薄膜充填,具貝殼狀、階梯狀斷口。

4號煤層為強沖擊傾向性煤層,401103工作面回風巷掘進期間的沖擊地壓危險等級整體為強沖擊危險。參照鄰近巷道實際揭露情況,預(yù)測401103工作面回風巷瓦斯涌出量為2.0 m3/min。礦井4號煤層屬Ⅰ類容易自燃煤層,最短自然發(fā)火期為18 d;火焰長度為100 mm,煤塵具有爆炸危險性。煤層直接頂板為砂質(zhì)泥巖,厚度3.36 m,黑色,波狀層理,含鏡煤條帶,整狀,斷面平坦。直接底板為碳質(zhì)泥巖,厚度4.52 m,黑色,斷面光滑,放射狀條紋,瀝青光澤,含植物化石碎片。

2.2 巷道規(guī)格

401103工作面回風巷斷面形狀為矩形,掘進寬度5 500 mm、掘進高度3 750 mm、掘進毛斷面積20.62 m2,凈寬5 400 mm、凈高3 500 mm、掘進凈斷面18.9 m2。

2.3 支護設(shè)計

臨時支護:工作面采用機載臨時支護裝置,前支撐結(jié)構(gòu)采用油缸控制設(shè)計為前探梁結(jié)構(gòu),主要由進給托架、單向閥、支撐油缸、閥芯、控制閥、單向閥、互鎖閥、高壓油路過濾器、回油過濾器等組成。

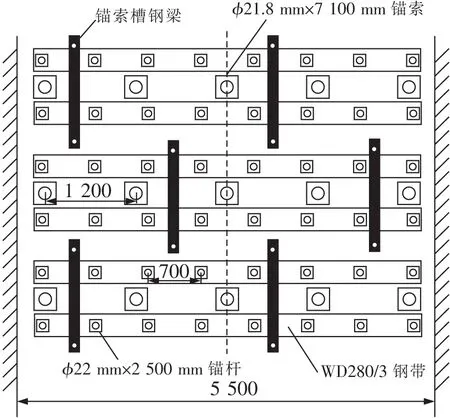

永久支護:采用“錨網(wǎng)索+鋼帶+桁架梁”支護形式。根據(jù)掘錨機上機載錨桿鉆機的支護范圍,并通過理論計算和 FLAC 數(shù)值模擬計算等手段,優(yōu)化了巷道的支護參數(shù)。①錨桿。采用左旋無縱肋螺紋鋼樹脂錨桿。規(guī)格為MSGLW-500/22 mm×2 500 mm,間排距700 mm×800 mm,錨深2 450 mm。每根錨桿使用2支MSK2335和2支MSZ2335型樹脂藥卷。錨桿托板均采用Q235鋼,規(guī)格150 mm×150 mm×12 mm。錨固力和扭矩力分別不小于100 kN和200 N·m,每排布置8根錨桿,如圖3、4所示。②錨索。頂板錨索采用“五四五”形式布置,其中“四索”之間采用槽鋼連接。一次支護只施工4根錨索,其余錨索在轉(zhuǎn)載機后方進行二次支護。錨索采用延展率大于5%的1×19股-1860級預(yù)應(yīng)力錨索,頂板錨索規(guī)格為φ21.8 mm×7 100 mm,間排距為1 200 mm×800 mm,錨深6 900 mm,每根錨索使用2支MSK2335和4支Z2335型樹脂藥卷。錨索配合槽鋼使用時托盤采用Q235鋼板,規(guī)格150 mm×150 mm×12 mm,其余錨索托盤為Q235碟形托盤,規(guī)格300 mm×300 mm×16 mm。幫部支護短錨索規(guī)格為φ21.8 mm×3 500 mm,間排距700 mm×800 mm,錨深3 300 mm,每根錨索使用1支K2335和2支Z2335型樹脂藥卷,托盤采用GTR-M3鋼帶配套托盤,規(guī)格120 mm×120 mm×10 mm。錨索設(shè)計預(yù)緊力不小于200 kN。③網(wǎng)片。鋪設(shè)1 500 mm×800 mm的鋼筋網(wǎng),采用φ6 mm的Q235鋼筋加工而成,采用14號雙股鐵絲連接,三花綁扎間距為200 mm,網(wǎng)片連接方式為搭接,搭接長度100 mm。④槽鋼參數(shù)。槽鋼型號為18b槽鋼梁,長1 600 mm,眼距1 400 mm,眼長100 mm,密度23 kg/m。⑤鋼帶。巷道頂板支護使用的鋼帶規(guī)格為WD280/3-5 100 mm,排距為800 mm。幫部支護使用的鋼帶規(guī)格為GTR-M3-1 600 mm,排距為800 mm。

圖3 巷道支護斷面Fig.3 Roadway support section

圖4 頂板支護平面布置Fig.4 Plane layout of roof support

3 超前卸壓措施

3.1 迎頭爆破卸壓

為了迎頭超前卸壓,專門在掘錨一體機上安裝了一臺ZQJC-2000/23.0S型氣動架柱式鉆機。該鉆機推進結(jié)構(gòu)使用獨立的高效馬達驅(qū)動,并配合多頭蝸桿渦輪傳達,實現(xiàn)了大推力高效率,且可以實現(xiàn)豎直升降、水平360°、豎直360°全方位鉆孔。

每兩天施工一輪迎頭爆破卸壓孔,始終滿足掘進工作面迎頭具有不小于4 m的超前卸壓距離。爆破卸壓孔,迎頭孔按3個孔布置,采用三花布置方式,使用φ32 mm藥卷,每孔裝藥6.5 kg,封孔長度7.5 m,下部孔距離底板1.0 m,上部孔距離底板1.3 m,正三花與倒三花交替施工方式開展卸壓,采用三孔一放的方式進行爆破,如圖5所示。

圖5 巷道迎頭爆破孔布置Fig.5 Layout of roadway head-on blasting holes

3.2 鄰近巷道超前卸壓

利用鄰近的401102工作面運輸巷對401103工作面回風巷迎頭前方煤體進行超前卸壓。在401102工作面運輸巷施工大直徑卸壓鉆孔,鉆孔單排布置,開孔位置距底板1.5 m,傾角4°~6°(鉆孔傾角根據(jù)401103工作面回風巷層位變化及時調(diào)整,將大直徑鉆孔卸壓區(qū)域覆蓋401103工作面回風巷待掘進區(qū)域),孔徑φ133 mm,孔深60 m。卸壓鉆孔超前401103工作面回風巷迎頭10~20 m。如圖6所示。

圖6 卸壓鉆孔布置示意Fig.6 Layout of pressure relief boreholes

4 優(yōu)化掘進工藝

4.1 掘進工藝

巷道掘進采用掘錨一體機割煤、落煤,截割滾筒一次掘全寬,掘錨一體機刮板機、二運轉(zhuǎn)載機同步運轉(zhuǎn),將迎頭截割落煤轉(zhuǎn)載到自移式帶式輸送機上。每循環(huán)掘進進尺1.6 m,割煤用時15~20 min。在掘進的同時,系統(tǒng)所搭載的6臺鉆機同步支護。通常4人操作掘錨一體機前排機載的4臺頂錨鉆機完成頂板6根錨桿和4根長錨索的支護,2人操作掘錨一體機上2臺幫鉆機完成巷幫上半部3根短錨索支護。3人在掘錨一體機后方用氣動錨桿機進行二次支護,支護剩余的頂板錨桿(每排1根)和長錨索(每排5根)、幫部下半部的短錨索(每排6根)。

4.2 改進割煤工序

由于掘錨機截割滾筒直徑1 120 mm,若按照掘錨機原有割煤工序,巷道最小空頂距約為1.8 m。巷道空頂距較大,在頂板破碎、強沖擊地壓、過斷層等復(fù)雜條件下巷道圍巖情況破壞嚴重,影響巷道施工安全。因此,掘錨機割煤完成后將截割滾筒降下并插入到前方煤壁中,將巷道最小的空頂距縮減至0.7 m左右。

將巷道分為上、下兩半部分進行割煤作業(yè),先截割下半部分,后截割上半部分。首先,掘錨一體機截割滾筒退刀(a),然后升刀從巷道迎頭煤壁中部進刀割煤(b),截割滾筒自上而下進行割煤作業(yè)(c),同時進行拉底、出煤作業(yè),平整好巷道底板(d),之后前移掘錨機,將截割滾筒落地,開始進行巷道支護作業(yè)(e);待支護工作完成后,開啟截割滾筒自下而上截割上部煤(f),再之后進行掃頂作業(yè)(g),最后將截割滾筒下降并藏刀至前方煤體內(nèi)(h),如圖7所示。

圖7 割煤工序示意Fig.7 Coal cutting process

5 EJM2×170型掘錨一體機應(yīng)用效果

5.1 EJM2×170掘錨一體機的優(yōu)點

高阻力臨時支護:掘錨機配備有高效的臨時支護系統(tǒng),前探支架可以及時支護住空頂區(qū)域的頂板,使施工人員的安全得到很好的保證。機載液壓式臨時撐柱支護具有較高的初撐力,能夠給予圍巖表面提供一定支護強度,可減小頂板早期變形以及由于頂板屈曲下沉而導(dǎo)致的離層。系統(tǒng)操作簡單、快捷,整個操作由控制閥來完成,縮短了空頂時間,勞動強度低。

快速及時支護:機組割煤、出煤后,不需后撤掘進機就可完成支護作業(yè),省去了搬運錨桿鉆機、拉風水軟管的工序,減少了輔助作業(yè)時間,高強度、快速的臨時支護和錨桿永久支護能有效地減小頂板的早期位移、離層和兩幫變形,更好地保證圍巖穩(wěn)定性。

截割、支護效率高:掘錨一體機割煤作業(yè)的循環(huán)時間15~20 min,較懸臂式掘進機割煤作業(yè)的循環(huán)時間80~100 min提高4倍以上。機組的4臺頂板液壓錨桿機和2臺側(cè)幫液壓錨桿機同時進行支護作業(yè),支護效率大幅提高,無需人員反復(fù)扛抬鉆機、持鉆,自動鉆進,省時省力。

改善作業(yè)環(huán)境:機組配置有濕式除塵系統(tǒng)和高壓噴霧系統(tǒng),將截割滾筒產(chǎn)生的煤塵空氣經(jīng)前部吸風口吸入除塵風機進行加濕,有效降低了掘進機周圍的煤塵濃度,極大地改善了工人的作業(yè)環(huán)境。

5.2 應(yīng)用效果

通過采取優(yōu)化巷道支護設(shè)計、迎頭超前卸壓、優(yōu)化掘進工藝等措施,掘錨一體機組克服了煤層厚、埋深大、地壓高、頂煤易離層冒落、迎頭沖擊危險性系數(shù)高等系列難題,掘進速度由原來EBZ200型機組150 m/月提高到了280 m/月,日均進尺10 m,最高日進尺達到15 m。掘進效率由 0.14 m/工提高至0.26 m/工,工效提升80%以上。

6 結(jié)語

經(jīng)過實驗,EJM2×170型掘錨一體機有效提高了巷道的掘進速度,大幅提升了掘進人工效率。掘錨一體機將裝煤、運煤及錨護工序全部實現(xiàn)機械化和自動化,成巷速度快,勞動強度低,安全可靠性高。此次實驗,成功地在復(fù)雜地質(zhì)條件下實現(xiàn)了煤巷的高效快速掘進,為同類地質(zhì)條件下應(yīng)用掘錨一體機提供參考,為煤礦高產(chǎn)高效生產(chǎn)提供科技支撐。