日立盾構機流體系統再制造設計分析

摘 ?要:本文闡述了天業通聯2010年制造的含號盾構機的泡沫系統、注漿系統、推進系統的再制造設計,以上三個系統為舊機原配,通過再制造設計以后可以適應新的地質、新的管片規格要求,通過舊件的檢測、分類、利用,最大程度的節約新購成本,滿足功能需求。通過升級設計使其盾構機泡沫系統實現“單口單管單泵單控”功能,這也是行業內最新的設計要求。此外再制造后注漿系統的注入量提高一倍、注漿密封性能更好。推進系統能力得到提高,同時又防止管片出現“踩縫”風險。通過盾構機再制造的設計,充分的節約能源、成本,同時提高盾構機原機的工作能力。

關鍵詞:盾構機;泡沫系統;注漿系統;推進系統;再制造

中圖分類號:U455 文獻標識碼:A ? ?文章編號:2096-6903(2021)03-0000-00

盾構機擴徑改造過程中,泡沫系統、注漿系統、推進系統應進行相應的提高、升級。本文重點介紹日立盾構機流體系統的再制造過程。

1泡沫、加泥系統

對原有泡沫系統做重新設計,全面提升泡沫系統的可靠性和可操控性。由4路泡沫系統實現單管單泵單控,向刀盤和胸板注入泡沫。用1臺螺桿泵替代原有軟管泡沫原液泵;原泡沫給水泵作為新泡沫系統的水泵繼續使用,原泡沫動力柜更改泡沫給水泵的變頻控制和混合液攪拌電機的控制。需新增泡沫混合箱,新增25L/min的螺桿泵4臺,更改輔助機內控制箱和閥箱的相關設置,流量計、傳感器、泡沫槍、氣動閥等使用舊件。電氣程序相應變更,觸摸屏上能顯示4路泡沫管路,可以在觸摸屏上對每路參數進行設置操作。真正實現單管單泵單控,最大程度上利用原系統舊件,降低成本。

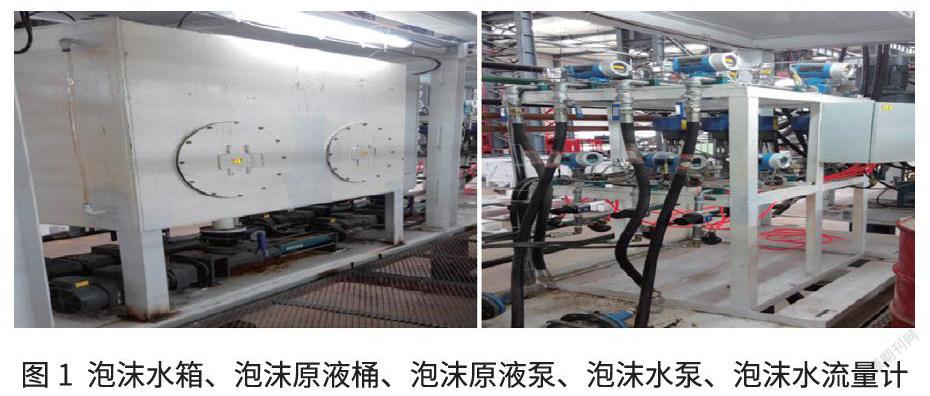

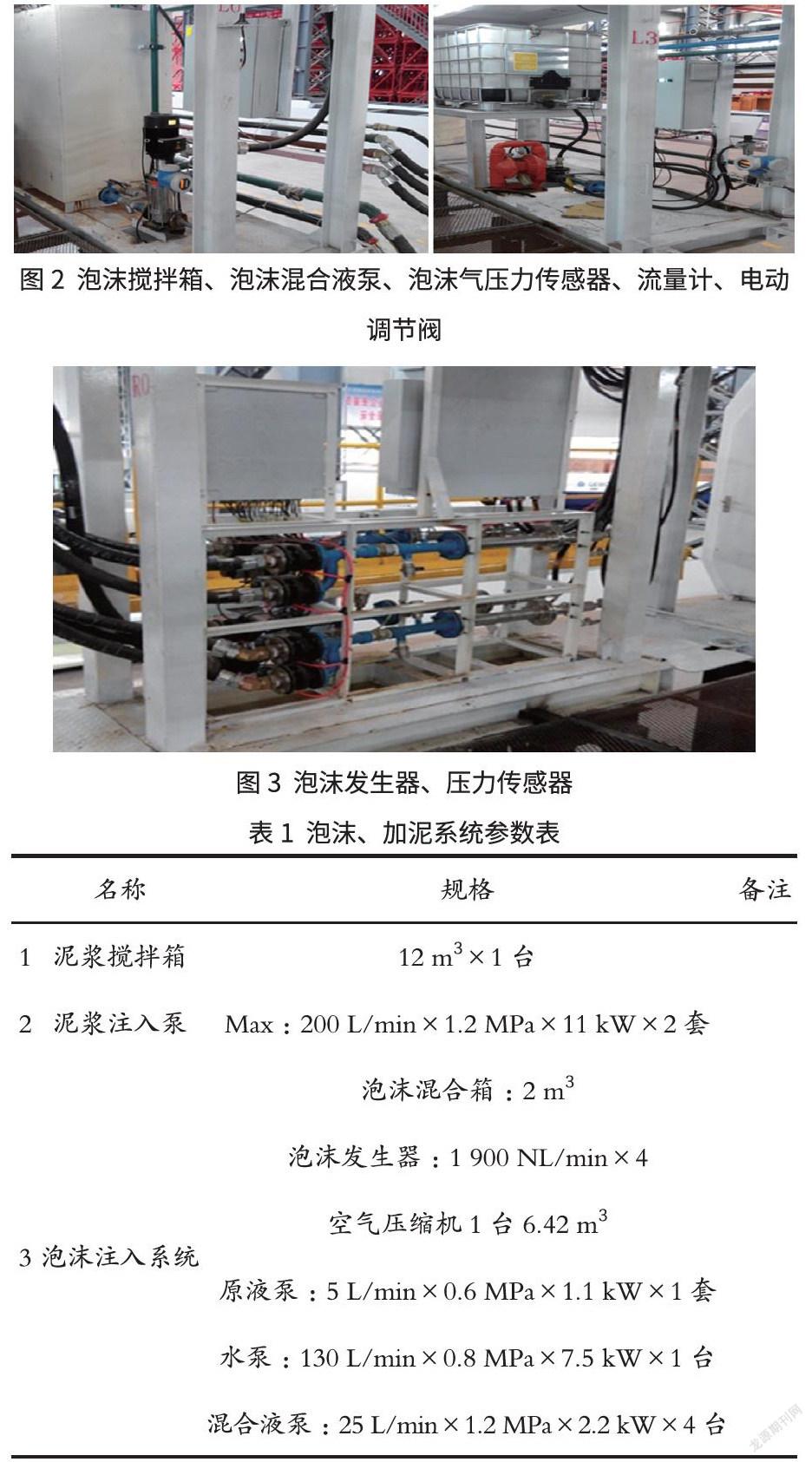

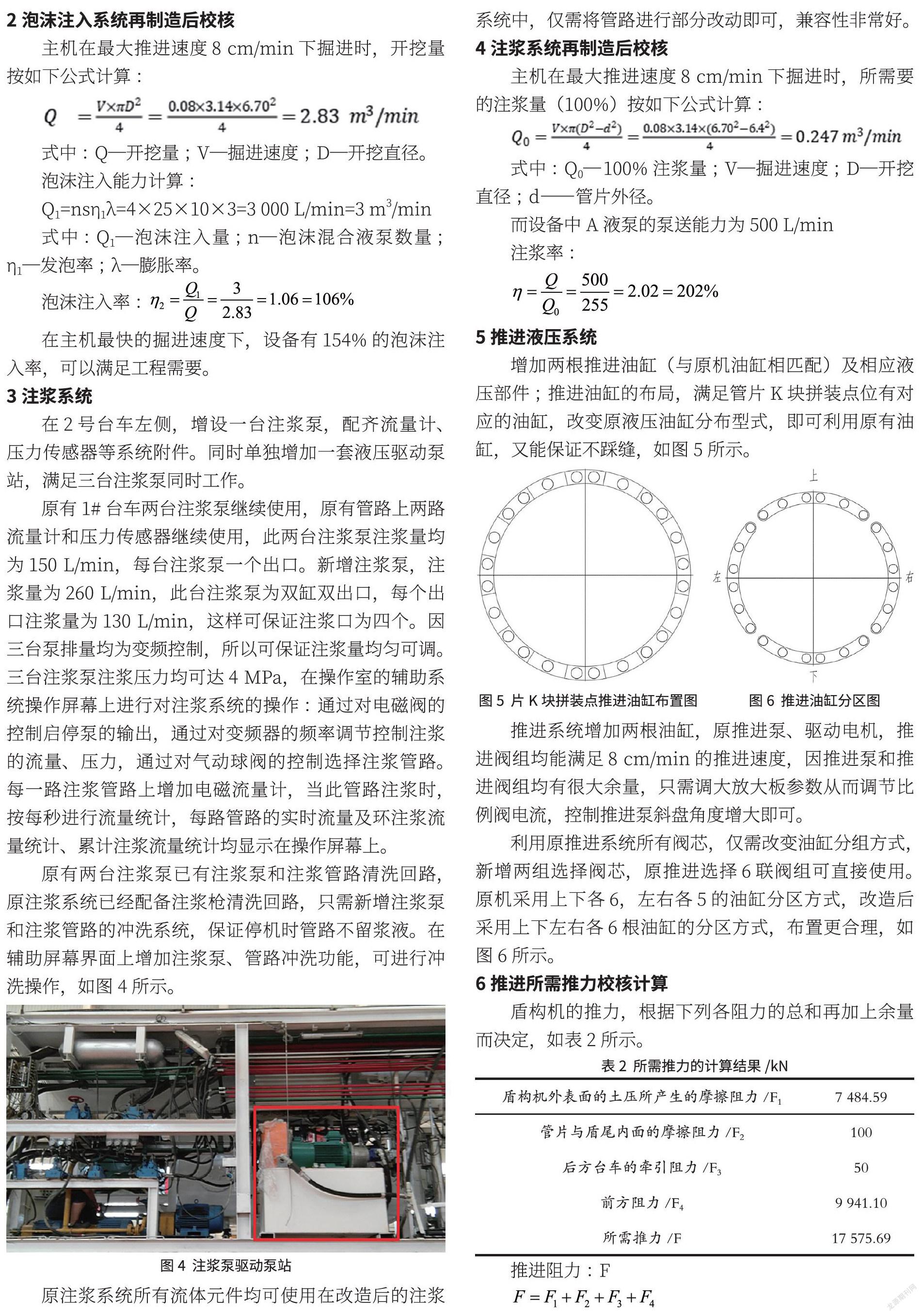

綜合檢測程序及傳感器,確保司機室內顯示氣動球閥的開合與實際動作完全一致,如圖1,圖2,圖3所示。

原加泥系統滿足“加泥系統設置2路;刀盤面板、土倉倉壁及螺旋輸送機應設有各自獨立的添加劑(膨潤土泥漿、泡沫、聚合物)注入管路和注入口,并能實現對泡沫、加泥兩個注入系統的管理。能在盾構機操作室的操作面板上對添加劑加注作業的所有參數進行控制”,如表1所示。

2泡沫注入系統再制造后校核

主機在最大推進速度8cm/min 下掘進時,開挖量按如下公式計算:

式中:Q——開挖量;V——掘進速度

D——開挖直徑

泡沫注入能力計算:

式中:Q1——泡沫注入量;n——泡沫混合液泵數量

1——發泡率; ——膨脹率

泡沫注入率:

在主機最快的掘進速度下,設備有154%的泡沫注入率,可以滿足工程需要。

3注漿系統

在2號臺車左側,增設一臺注漿泵,配齊流量計、壓力傳感器等系統附件。同時單獨增加一套液壓驅動泵站,滿足三臺注漿泵同時工作。

原有1#臺車兩臺注漿泵繼續使用,原有管路上兩路流量計和壓力傳感器繼續使用,此兩臺注漿泵注漿量均為150L/min,每臺注漿泵一個出口。新增注漿泵,注漿量為260L/min,此臺注漿泵為雙缸雙出口,每個出口注漿量為130L/min,這樣可保證注漿口為四個。因三臺泵排量均為變頻控制,所以可保證注漿量均勻可調。三臺注漿泵注漿壓力均可達4Mpa,在操作室的輔助系統操作屏幕上進行對注漿系統的操作:通過對電磁閥的控制啟停泵的輸出,通過對變頻器的頻率調節控制注漿的流量、壓力,通過對氣動球閥的控制選擇注漿管路。每一路注漿管路上增加電磁流量計,當此管路注漿時,按每秒進行流量統計,每路管路的實時流量及環注漿流量統計、累計注漿流量統計均顯示在操作屏幕上。

原有兩臺注漿泵已有注漿泵和注漿管路清洗回路,原注漿系統已經配備注漿槍清洗回路,只需新增注漿泵和注漿管路的沖洗系統,保證停機時管路不留漿液。在輔助屏幕界面上增加注漿泵、管路沖洗功能,可進行沖洗操作,如圖4所示。

原注漿系統所有流體元件均可使用在改造后的注漿系統中,僅需將管路進行部分改動即可,兼容性非常好。

4注漿系統再制造后校核

主機在最大推進速度8cm/min 下掘進時,所需要的注漿量(100%)按如下公式計算:

式中:Q0——100%注漿量;V——掘進速度

D——開挖直徑;d——管片外徑

而設備中A液泵的泵送能力為500L/min

注漿率:

5推進液壓系統

增加兩根推進油缸(與原機油缸相匹配)及相應液壓部件;推進油缸的布局,滿足管片K塊拼裝點位有對應的油缸,改變原液壓油缸分布型式,即可利用原有油缸,又能保證不踩縫,如圖5所示。

推進系統增加兩根油缸,原推進泵、驅動電機,推進閥組均能滿足8cm/min的推進速度,因推進泵和推進閥組均有很大余量,只需調大放大板參數從而調節比例閥電流,控制推進泵斜盤角度增大即可。

利用原推進系統所有閥芯,僅需改變油缸分組方式,新增兩組選擇閥芯,原推進選擇6聯閥組可直接使用。原機采用上下各6,左右各5的油缸分區方式,改造后采用上下左右各6根油缸的分區方式,布置更合理,如圖6所示。

6推進所需推力校核計算

盾構機的推力,根據下列各阻力的總和再加上余量而決定,如表2所示。

推進阻力:F

F1——盾構機外表面的土壓所產生的摩擦阻力

粘土的情況下:

砂質土的情況下:

F2——管片與盾尾內面的摩擦阻力

F3——后方臺車的牽引阻力

F4——前方阻力

式中:μ1——鋼與土的摩擦系數= 0.30

μ2——鋼與混凝土的摩擦系數= 0.40

μ3——車輪與軌道的摩擦系數= 0.20

Pm——作用于盾構機本體的平均土壓

Pf——加在前方的全土壓

W——盾構機自重=3400.00(kN)

G1——后方臺車重量=120.00 (t)

G2——管片重量=20.00 ( t )

D0——盾構機外徑= 6.700 (m)

L——盾構機機長=8.780 (m)

8結語

本文通過對泡沫系統、注漿系統、推進系統的升級改造設計,使盾構機的泡沫注入量、注漿能力、推進能力滿足新機的使用要求,充分利用舊件、通過針對性的再制造設計,減少成本輸入、節約能源、減少環境污染。

收稿日期:2021-02-05

作者簡介:馬俊江(1986—),男,河北秦皇島人,本科,工程師,研究方向:機械工程及隧道掘進裝備。

Abstract:This article describes the remanufacturing design of the foam system, grouting system, and propulsion system of the shield tunneling machine manufactured by Tianye Tonglian in 2010. The above three systems are the original equipment of the old machine and can be adapted to the new after remanufacturing design. Geological and new segment specifications, through the detection, classification, and utilization of old parts, the new purchase cost can be saved to the greatest extent, and the functional requirements can be met. By upgrading the design, the shield machine foam system realizes the function of "single port, single tube, single pump, and single control", which is also the latest design requirement in the industry. In addition, the injection volume of the grouting system after remanufacturing is doubled, and the grouting sealing performance is better. The capability of the propulsion system has been improved, while preventing the risk of "stepping on the seam" of the segment. Through the design of shield machine remanufacturing, energy and cost are fully saved, and at the same time, the working capacity of the original shield machine is improved.

Keywords:shield machine; foam system; grouting system; propulsion system; remanufacturing