油頁巖渣制備建筑材料的研究綜述

劉富杰,于佳成,李永吉,姚世龍,孫旭彤,孫欣然,李永濤,郭應杰,王漢贏,黃德馨

(吉林建筑大學,吉林 長春 130118)

0 引言

油頁巖作為一種新興能源,被稱為“人造石油”,應用十分廣泛[1-2]。油頁巖渣是油頁巖經干餾或燃燒后所剩的產物,一座年加工500 萬t 油頁巖的干餾廠,每年能產生近300 萬t 的油頁巖渣[3]。目前,超過世界總量一半以上的油頁巖礦分布在美國、中國、俄羅斯、愛沙尼亞、約旦、阿根廷、伊朗、摩洛哥、澳大利亞、阿爾及利亞、加拿大和墨西哥等國[2,4-5]。油頁巖的提煉技術主要采用循環化流化床燃燒(CFB)和粉狀燃燒(PF)。前者是一種低溫燃燒方式技術,通常燃燒溫度是700℃~850℃,后者是一種高溫燃燒技術,燃燒溫度達到1 400℃~1 500℃[6-7]。油頁巖燃燒會直接或者間接影響環境,如產生灰塵、油泥、油頁巖渣、廢氣和廢水等[8-9]。在這些污染物中,占原料重量40%~70% 的固體廢物被國內外學者的廣泛關注和研究[10-11]。

我國油頁巖儲量十分豐富,位居世界第二,油頁巖利用過程中伴隨產生的副產品油泥和油頁巖渣等廢物達到100 萬t[12-13]。目前,全球對油頁巖渣的開發利用十分有限,大部分油頁巖渣處于露天堆放狀態或者填埋,不僅造成了資源浪費,更污染了當地生態環境和土地,甚至危害人們的生命健康[14]。因此,對油頁巖渣開發利用研究已成為當下的重點。

由于油頁巖渣的成分組成和普通水泥的原料—黏土的成分組成十分相似,因此在理論上完全可以利用油頁巖渣代替黏土做普通水泥的原料[15]。到目前為止,已經有多個國家利用油頁巖渣代替黏土取得突破性進展,我國作為人口大國,每年水泥的用量極大,僅2020 年1 月—10 月份全國規模以上水泥產量19.2 億t[16]。油頁巖渣除了在水泥中得到應用外,還廣泛應用于許多工程中,包括調節土壤、混凝土粘合劑、混凝土、陶瓷、地質聚合物粘合劑和瀝青粘合劑的修飾劑等[17-23]。由此可見,油頁巖渣在建筑材料領域有很大的應用空間。

1 油頁巖渣的組成及性質

1.1 油頁巖渣的組成

油頁巖渣成分組成及其各組分的含量與黏土的成分十分相似,即主要含有 CaO,A12O3,SiO2,Fe2O3等。其中主要成分SiO2約占60%左右,Al2O3占 20% 左右,其他 MgO,Fe2O3,SO3,CaO 等占 20%左右[24]。

1.2 油頁巖渣的物理性質

油頁巖渣的來源有兩方面,一方面是油頁巖經干餾提取油頁巖油所剩下的殘渣,另一方面是油頁巖燃燒后所剩下的廢渣。兩者都是具有相當的顆粒度、活化性能及優良的含有微量殘碳的類似火山灰的材料。經過干餾后,油頁巖中包括揮發成分、碳物質和有機酸在內的物質被消除,從而呈現很多孔隙結構,因此具有很好的吸附性。

1.3 油頁巖渣的易燒性

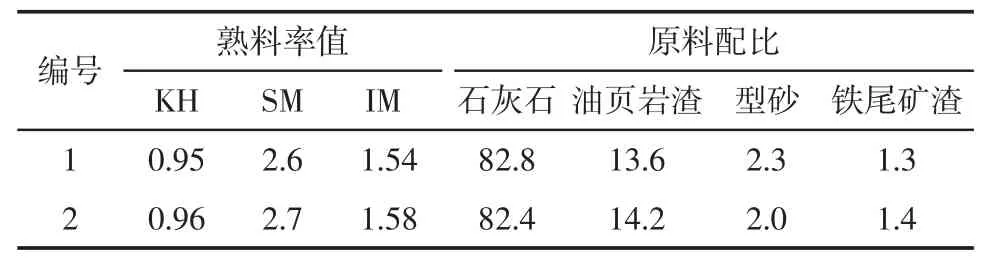

郭忠和等[25]根據標準《水泥生料易燒性實驗方法》GB/T 26566—2011 對油頁巖渣水泥生料易燒性進行了實驗。原料組成見表1。實驗過程中設定了1 300℃,1 350℃,1 400℃和 1 450℃ 4 個溫度,2 種配料燒制的熟料樣品中CaO 含量見表2。從表2 中可以看出,利用油頁巖渣配料制得的水泥生料的易燒性明顯優于粘土配料制得水泥生料,f-CaO 含量隨著溫度的升高而降低,煅燒溫度明顯降低。

表1 原料組成 %

表2 不同煅燒溫度下2 種配料中CaO 含量

2 油頁巖渣在制備建筑材料方面的研究狀況

油頁巖在高溫煅燒過程中,有機材料將被燒盡,留下的油頁巖渣會形成具有以硅鋁酸鹽為主的網狀結構,由于網狀結構會存在一定的縫隙,使油頁巖渣的內表面積增大,并且活性也隨著提高, 因此在建筑材料領域有著廣泛的應用前景,可以有效解決因堆積產生的環境問題,實現變廢為寶的目的。

2.1 油頁巖渣作為膠凝材料

2.1.1 油頁巖渣代替黏土制備水泥熟料

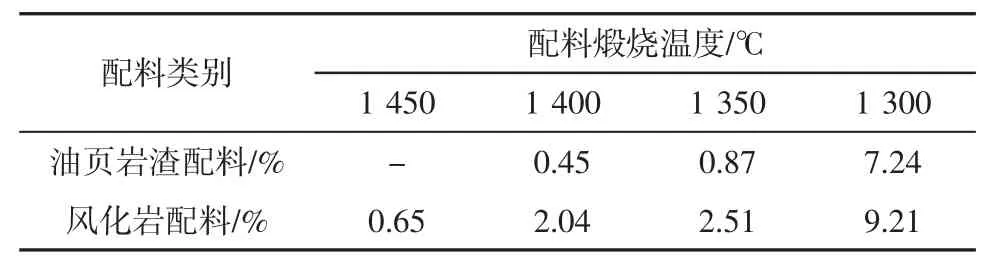

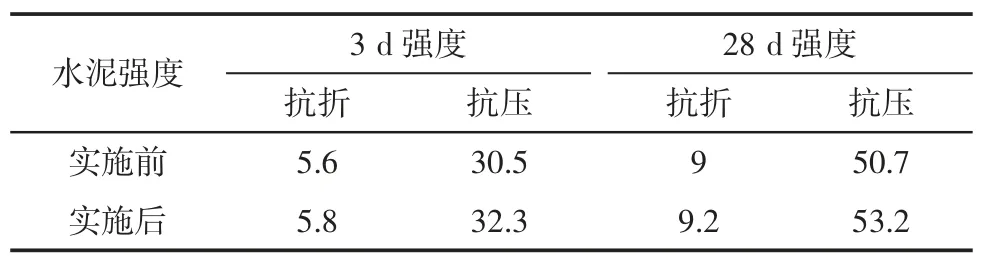

油頁巖渣在混凝土生產中的應用可分為兩類:用于部分或全部替代水泥的粗骨料[10]和礦物填料[26-27]。目前已經對使用油頁巖渣改善結構混凝土的物理、化學和流變性能進行了深入研究,如混凝土的抗壓強度、抗彎強度、抗拉強度、熱導率、吸水率、化學吸收率、穩固性、新灰混凝土和易性或凝結時間,以及硬化混凝土的耐久性等。油頁巖渣與黏土在組成和含量上相似,見表3~表4[28],因此,在理論上油頁巖渣可以作為制備水泥原料,但以油頁巖渣為原料制備水泥的配料仍需要研究。油頁巖渣也可作為水泥的填料,基于油頁巖渣與黏土成分相似,所以可用其代替水泥中黏土的部分含量,可以使水泥的抗壓強度和抗折強度發生改變,表5 列出油頁巖渣替換粘土前后強度的變化情況,從表5 中可以看出,油頁巖渣替換后水泥的強度增加。

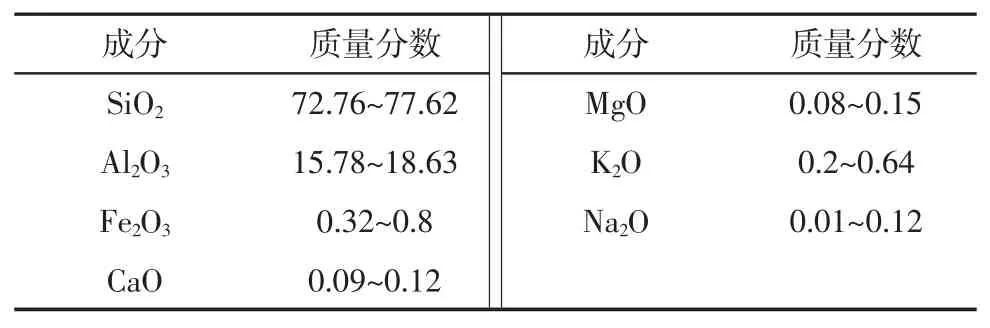

表3 各產地油頁巖渣各組成分質量分數 %

表4 黏土各組分質量分數 %

表5 替換前后水泥強度比較 MPa

茂名學院習會峰[28]通過多年的努力,結合油頁巖渣作為水泥混合材料的實驗及研究現狀,提出了制造水泥時提高油頁巖渣摻量的方案,并成功在茂名市油城牌水泥有限公司生產出了大摻量的油頁巖渣水泥。

2.1.2 油頁巖渣-礦渣堿膠凝材料

利用油頁巖渣與礦渣制備堿激發膠凝材料,不但可以有效解決兩者固體廢渣因堆積造成的環境問題,而且為油頁巖渣的研究開辟了新的方向。陳立軍等[29]利用油頁巖渣-礦渣制備了堿膠凝材料,產物為無定形的鋁硅酸鹽網狀結構,成分主要以Si 和O 為主。分析了油頁巖渣/礦渣質量比、激發劑摻量、調凝劑摻量等材料性能的影響,得到了最佳強度下的實驗參數,對油頁巖渣-礦渣堿膠凝材料的硬化產物與作用機理進行了系統分析。丁銳[30]基于油頁巖渣的化學特性,制備了一種新型堿激發油頁巖渣-礦渣復合膠凝材料。通過對漿體的水化放熱特性的探究,將堿激發油頁巖渣水化過程分為4 個階段,即快速反應期(誘導前期)、誘導期、加速期、穩定期(擴散控制期)。激發劑摻量越大,油頁巖渣-礦渣膠凝材料的水化熱高,水化放熱速率越快。當激發劑摻量為5 wt%和油頁巖渣摻量為30 wt%時,堿激發油頁巖渣-礦渣砂漿具有最好的力學性能。提出了不同原料組成的堿激發膠凝材料R/Al 化學成分的控制指標和控制方法,為利用油頁巖渣制備膠凝材料的研究奠定了理論基礎。

2.2 利用油頁巖渣作為骨料制備建筑材料

2.2.1 油頁巖渣制備墻體磚

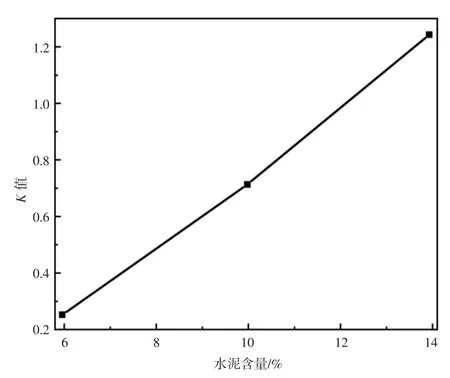

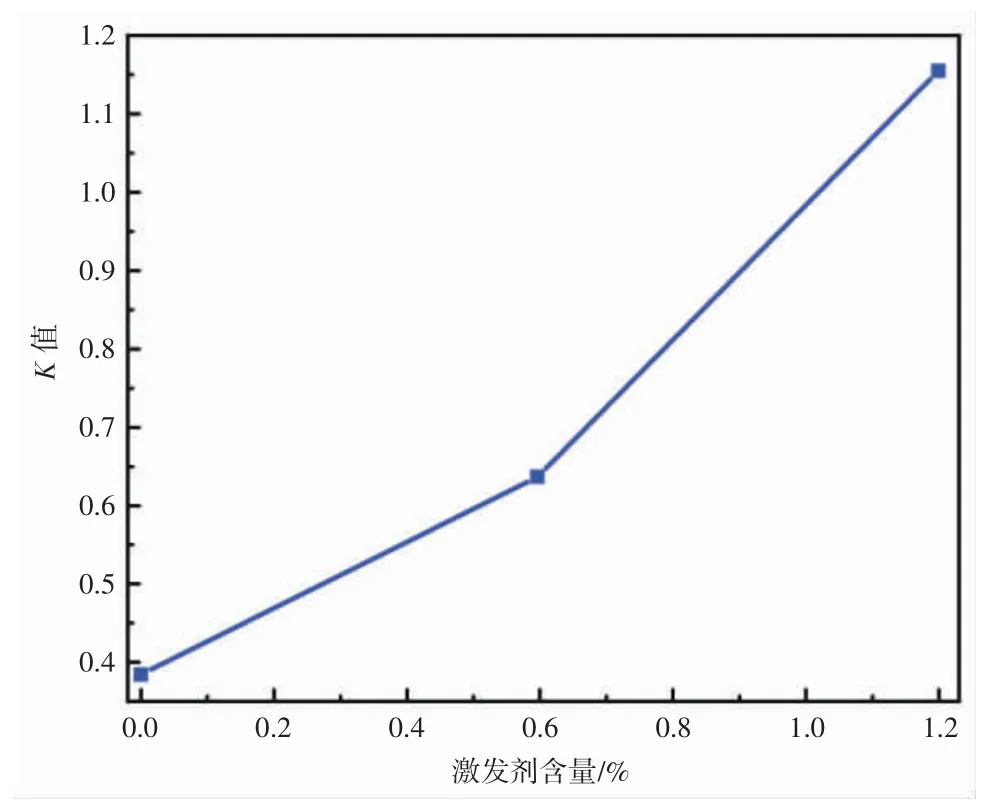

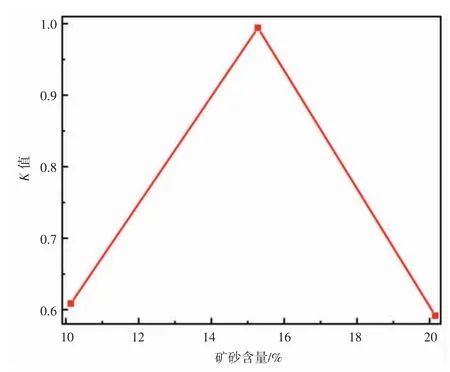

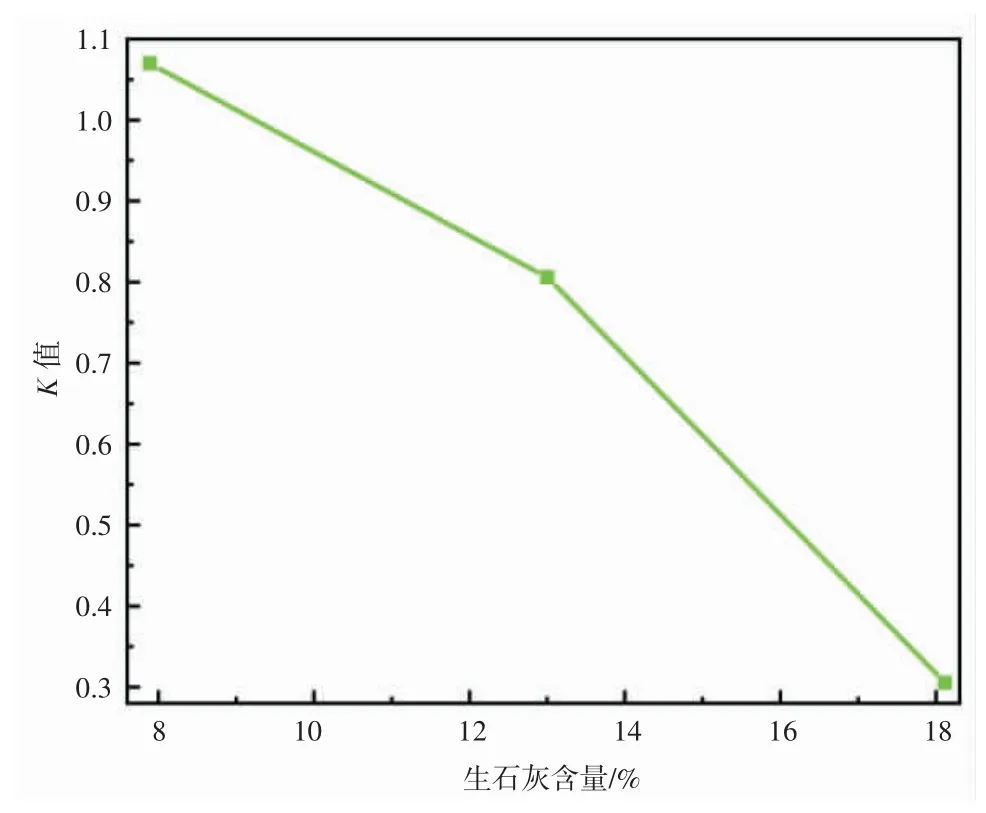

油頁巖渣的化學組成主要為Al2O3,SiO2及少量的Fe2O3,CaO 等,因此,可以用它作為制磚的原材料,油頁巖渣具備質輕多孔和活性高等特點,當作為制備墻體磚的原材料時,不僅會提高墻體磚的某些性能,也將大幅降低制磚成本。穆建春等[31]以油頁巖渣為主要原料,以水泥、生石灰及激發劑為輔助原料制備出了油頁巖渣磚,通過正交實驗分析了各種原料對油頁巖渣磚抗壓強度的影響,各個因素百分含量的影響走勢(K 值)如圖1~圖4 所示。

圖1 水泥摻量對油頁巖渣磚抗壓強度的影響

圖4 激發劑摻量對油頁巖渣磚抗壓強度的影響

從圖1 中可以看出,利用油頁巖渣制備墻體磚的抗壓強度隨著水泥摻量的增加而增大,當水泥摻量>15%時,增速逐漸放緩,而且水泥成本較高,因此,建議水泥摻量≤15%。從圖2 中可以看出,礦砂摻量為15%時油頁巖渣磚的抗壓強度最大,過高或者過低的摻量均會降低抗壓強度。從圖3 中可以看出,油頁巖渣磚的抗壓強度隨著生石灰摻量的增加而降低,當摻量為8%時,油頁巖磚的抗壓強度最大。從圖4 中可以看出,油頁巖渣磚的抗壓強度隨著激發劑摻量的增加而增大,但與水泥一樣,激發劑價格較高,因此,在實際應用中摻量不宜過高。

圖2 礦砂摻量對油頁巖渣磚抗壓強度的影響

圖3 生石灰摻量對油頁巖渣磚抗壓強度的影響

2.2.2 利用油頁巖渣制造大理石

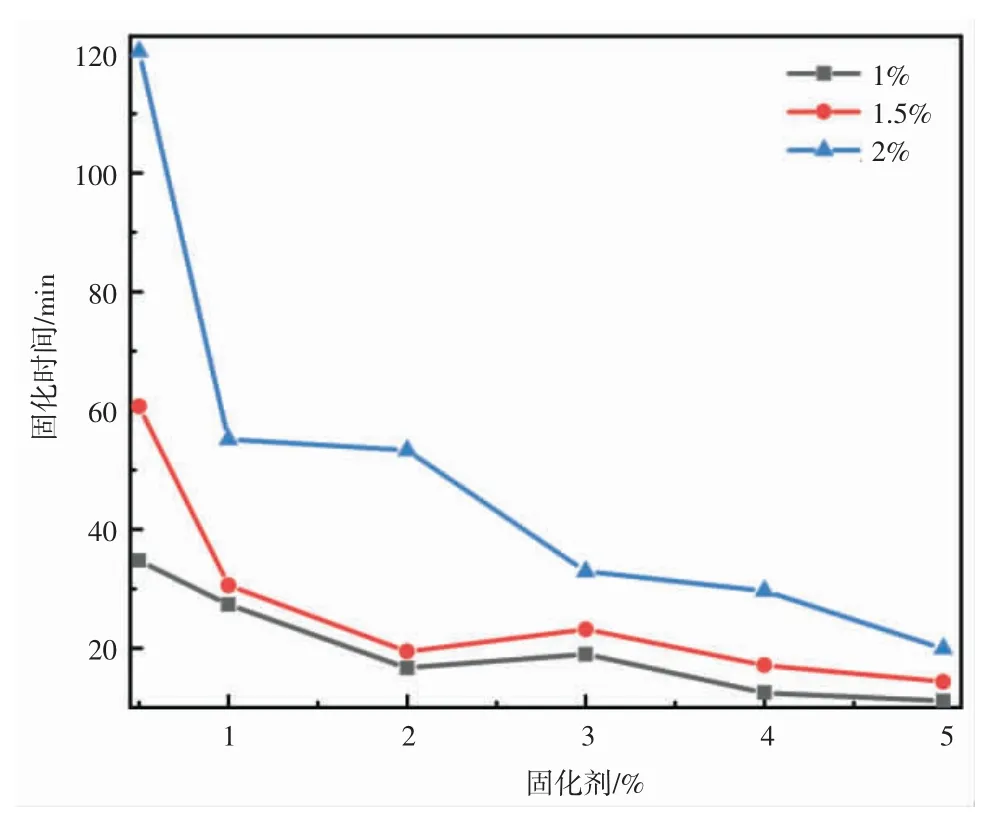

目前,市場上人工大理石的填料多數為CaCO3粉和天然大理石殘渣,而以油頁巖渣為主要填料,以不飽和聚酯樹脂為黏合劑,加入其他添加劑制得的人工大理石成為一種新型工藝技術。甘樹才等[32]研究了以油頁巖渣作為主要填料,將樹脂、固化劑、促進劑與填料按一定比例混合均勻倒入模具后經過振動脫泡,表層和基層的成型,再將其固化、脫模、修飾,從而獲得以油頁巖渣為原料制備的人工大理石,表明了固化劑和促進劑用量對合成大理石固化時間的影響規律,如圖5 所示。從圖5 中可以看出,大理石的固化時間隨著固化劑和促進劑用量的增加而降低,實際生產過程中固化時間一般取10 min~30 min。以油頁巖渣為填料制得的人工大理石,為油頁巖渣的處理提供了新方法和新方向。

圖5 固化體系含量對固化時間的影響

2.3 利用油頁巖渣制備燒結制品建筑材料

2.3.1 利用油頁巖渣制造陶粒

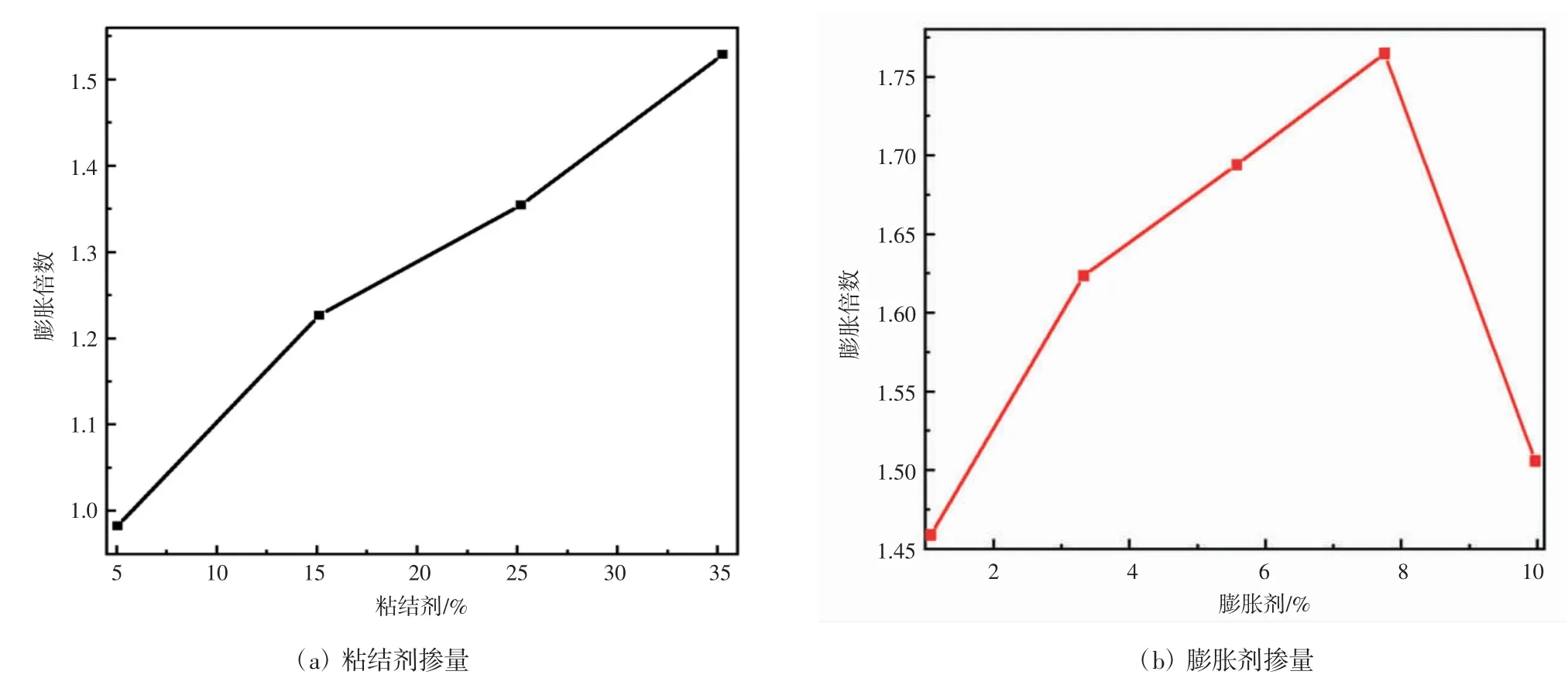

隨著我國經濟的發展,對混凝土的需求量也隨之增加,碎石和卵石作為混凝土的重要組成部分,價格較高,存量越來越少,找到一種可以替代二者的材料顯得尤為重要。陶粒在一定程度上可以代替碎石和卵石來生產混凝土。利用油頁巖渣制備陶粒不但可以節約資源,而且因其具有高孔隙和活性高等特點,利用油頁巖渣制成的陶粒在某些性能方面更優。郭忠等[33]以油頁巖渣為主料,以煤礦采煤剝離廢棄物綠頁巖為黏結劑,加入少量的膨脹劑,經粉磨造粒、采用還原焰焙燒工藝在雙筒內螺旋陶粒實驗爐中制備出了陶粒,分析了粘結劑和膨脹劑摻量對陶粒性能的影響,如圖6 所示。從圖6 中可以看出,陶粒的膨脹倍數隨著粘結劑的增加而增加,當粘結劑摻量達到40%時,陶粒的膨脹倍數達到最大;而陶粒的膨脹倍數隨膨脹劑的增加先增大后減小,當膨脹劑摻量到達7.8%時,陶粒的膨脹倍數最大。此外,作者還分析了預燒時間、預熱溫度、焙燒時間焙燒溫度對陶瓷性能的影響規律,如圖7~圖10 所示。

圖6 粘結劑摻量和膨脹劑摻量與膨脹倍數關系圖

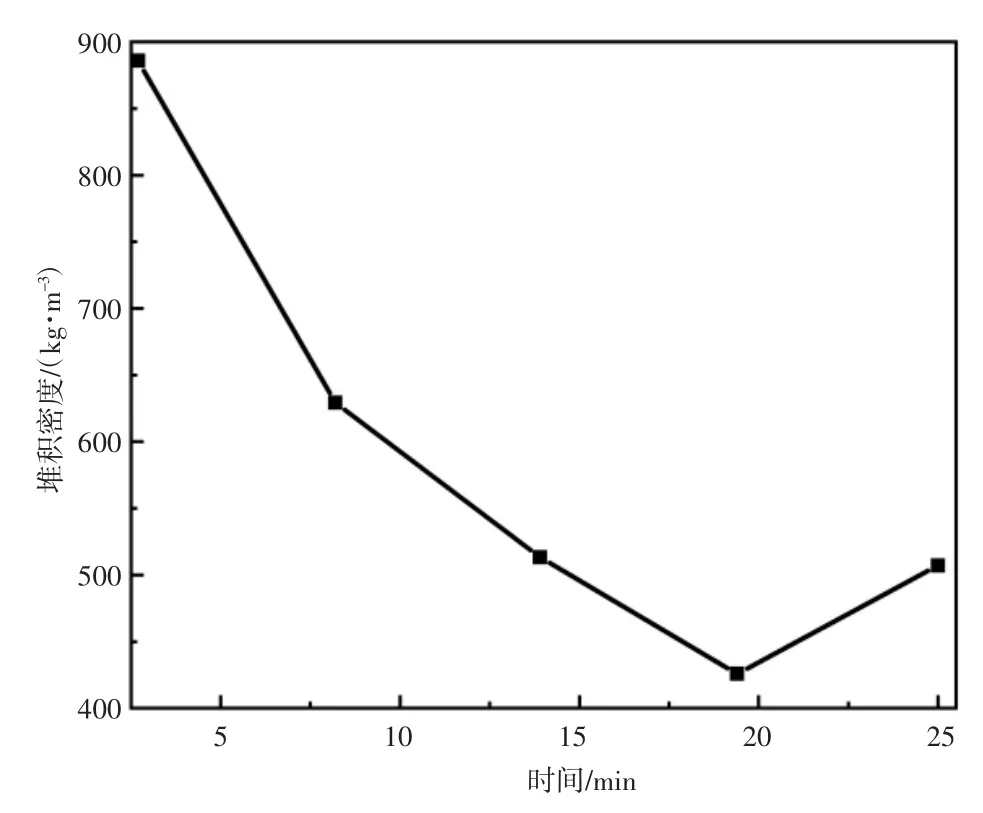

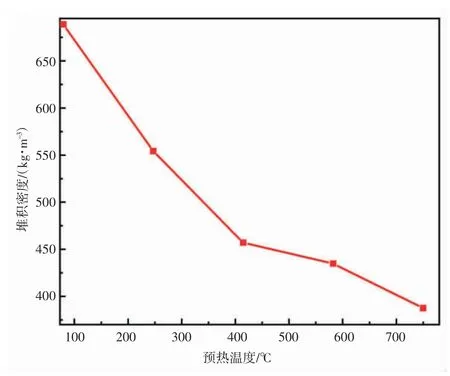

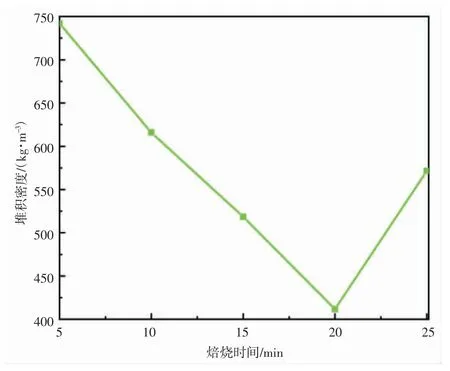

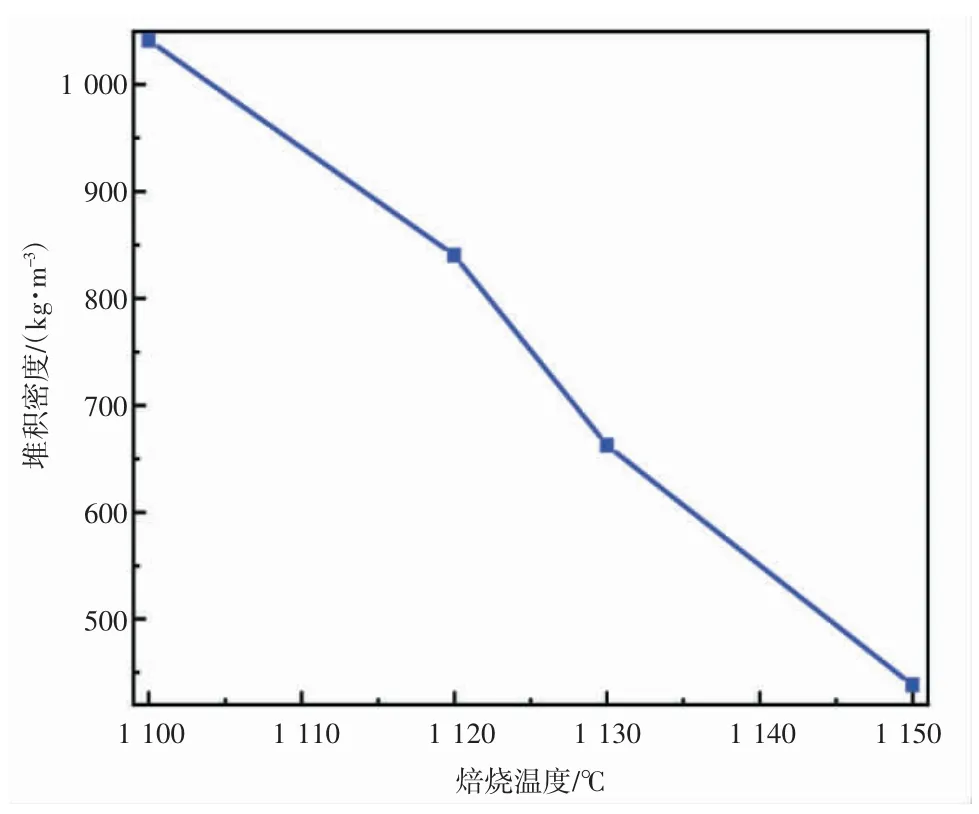

從圖7 中可以看出,陶粒的堆積密度隨著預燒時間的延長先減少后增大,當預燒時間為5 min 時,陶粒的堆積密度為815 kg/m3,預燒時間為20 min時陶瓷的堆積密度421 kg/m3,超過20 min 后陶粒的堆積密度開始增加。從圖8 中可以看出,陶瓷的堆積密度隨著預熱溫度的升高而降低,在低溫燒結時堆積密度較大,當預燒溫度達到750℃時,陶粒的堆積密度390 kg/m3,此時陶粒黑芯基本消失,膨脹好,氣孔均勻。從圖9 中可以看出,陶粒的堆積密度隨著焙燒時間的延長先減小后變大,在焙燒時間為20 min 時,堆積密度為425 kg/m3,而后隨著焙燒時間的增加堆積密度逐漸增大。從圖10 中可以看出,陶粒的堆積密度隨著焙燒溫度的升高逐漸減小,在1 150℃時達到 470 kg/m3。

圖7 陶粒堆積密度與預燒時間關系

圖8 陶粒堆積密度與預熱溫度關系

圖9 陶粒堆積密度與焙燒時間關系

圖10 陶粒堆積密度與焙燒溫度關系

郭立[34]利用油頁巖渣制備了具有吸附性能的陶粒,并研究了接觸時間、陶粒投加量、pH 值合初始濃度對廢水中Cu2+的吸附性能的影響,利用HCl 溶液實現了陶粒性能的再生。

2.3.2 利用油頁巖渣制備微晶玻璃

微晶玻璃是通過控制玻璃的核化和晶化溫度而得到的多面體,微晶玻璃具有玻璃和陶瓷的雙重特性,但它比陶瓷的透明度高,比玻璃的韌性強。油頁巖渣制備微晶玻璃的工藝流程為:先將油頁巖渣進行破碎成粉并研磨,然后與 SiO2,Al2O3,CaCO3充分混合后裝入坩堝,利用高溫馬弗爐在1 600℃左右熔融3 h 后倒入模具中成型,并在500℃下進行退火處理,最后得到實驗所需的微晶玻璃。

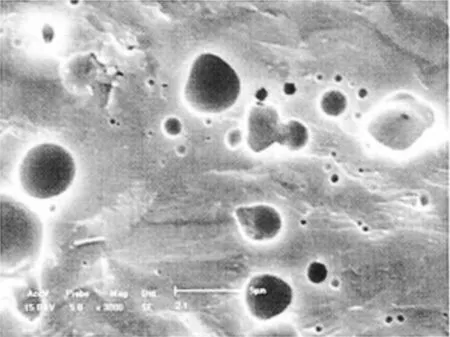

查峰[35]以油頁巖廢渣為主要原料,用CaCO3調整成分,經混合、熔融、成型及退火等工藝成功制備了微晶玻璃。但他們制得的微晶玻璃仍存在氣泡等的缺陷,如圖11 所示。因此為了消除“氣泡”,就要選擇適宜的燒結溫度、燒結方式、最佳晶化溫度及實驗過程中需避免引入外來雜質。郝建林等[36]分析了晶化溫度對油頁巖渣微晶玻璃抗折強度和耐腐蝕性的影響規律,發現隨著晶化溫度的升高晶相含量和晶粒尺寸均提高。最佳核化溫度為850℃,最佳晶化溫度為950℃,此時微晶玻璃的晶化程度最高,抗折強度為最大,耐腐蝕性最好。所以油頁巖渣微晶玻璃的最佳熱處理溫度為核化溫度850℃,晶化溫度為950℃。

圖11 微晶玻璃中的氣孔

3 結論和展望

隨著傳統能源的不斷枯竭,油頁巖等新型能源的發展越來越受到各國重視。我國作為油頁巖資源儲存大國,近年來加大了對油頁巖開發和利用研究,先后出臺了一系列政策促進油頁巖資源的開發。油頁巖開發利用過程中面臨的主要問題之一是對油頁巖渣的處理,只有提升油頁巖渣的綜合開發利用技術,才能促進油頁巖相關產業又好又快發展。而油頁巖渣的結構和本身特性決定了它在建筑領域具有廣泛的市場空間,未來有望取代部分傳統建筑材料在建筑行業中的應用。

油頁巖渣的應用主要包括制備復合材料、吸附型沸石和建筑材料,其中制備的新型建筑材料是處理油頁巖渣的主要路徑。油頁巖渣用于建筑材料的制備不僅可以有效地解決油頁巖渣的環境污染問題,而且還可以提高水泥、燒結墻磚、大理石和微晶玻璃等建筑材料的性能。但油頁巖渣的應用過程中還存在著一些技術難題,如油頁巖渣材料的塑性較差、不易進行加工和碳排量放較大等問題。因此,還需要對油頁巖渣在建筑材料領域的應用開發做進一步的研究。

油頁巖渣在建筑材料的未來研究方向涉及砂漿、地質聚合物、建筑砌塊、玻璃陶瓷、瀝青粘合劑和土壤穩定劑等,但必須從油頁巖渣與其他基質材料之間的相互作用機理上研究材料的力學性能。以油頁巖渣為原料制備材料的水化特性、油頁巖渣制備建筑材料的耐水性和耐化學性及油頁巖渣對瀝青和混凝土的疲勞和耐久性的影響規律均需要更深入的研究。