一種6070-T6大截面薄壁鋁合金的工藝研究

周京輝,李 明,肖衛(wèi)平

(佛山市三水鳳鋁鋁業(yè)有限公司,佛山528133)

0 前言

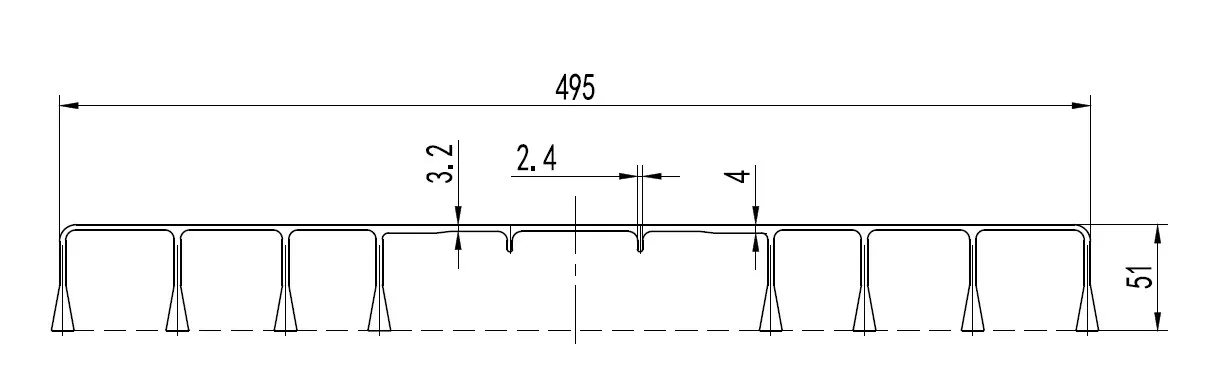

6070合金是以Mg2Si相為主要強(qiáng)化相的鋁合金,屬于熱處理可強(qiáng)化鋁合金,具有耐蝕性高、無(wú)應(yīng)力腐蝕破裂傾向、焊接性能良好、焊接區(qū)腐蝕性能不變等優(yōu)點(diǎn)。6070合金中Si與Mg總含量在1.5~2.9(質(zhì)量分?jǐn)?shù),%,下同)范圍內(nèi),且含0.15~0.40 Cu,屬于6×××系鋁合金強(qiáng)度較高的合金,主要應(yīng)用于重載焊接結(jié)構(gòu)與汽車工業(yè)的擠壓材料及管材、橋梁、電視塔、航海用元件、機(jī)器零件導(dǎo)管等。某公司客戶要求提供圖1所示大截面薄壁6070-T6鋁型材,要求材料力學(xué)性能如下:σb≥340 MPa,σ0.2≥310 MPa,δ5≥8%。針對(duì)此要求,從模具設(shè)計(jì)、擠壓試工藝、時(shí)效制度等方面對(duì)該材料的工藝開(kāi)發(fā)進(jìn)行了研究。

圖1 大截面薄壁鋁型材截面圖

1 合金成分及均勻化

由于型材壁薄、截面寬,故在設(shè)計(jì)6070合金成分時(shí),按國(guó)標(biāo)GB/T 3190-2008規(guī)定范圍的中下限來(lái)控制,以降低擠壓壓力,其主要合金元素成分如表1所示。采用半連續(xù)熱頂鑄造成?450 mm棒,并將其進(jìn)行560℃保溫6 h均勻化處理,然后水霧冷卻。

表1 6070鋁合金化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)

2 模具設(shè)計(jì)分析與優(yōu)化

2.1 模具分析

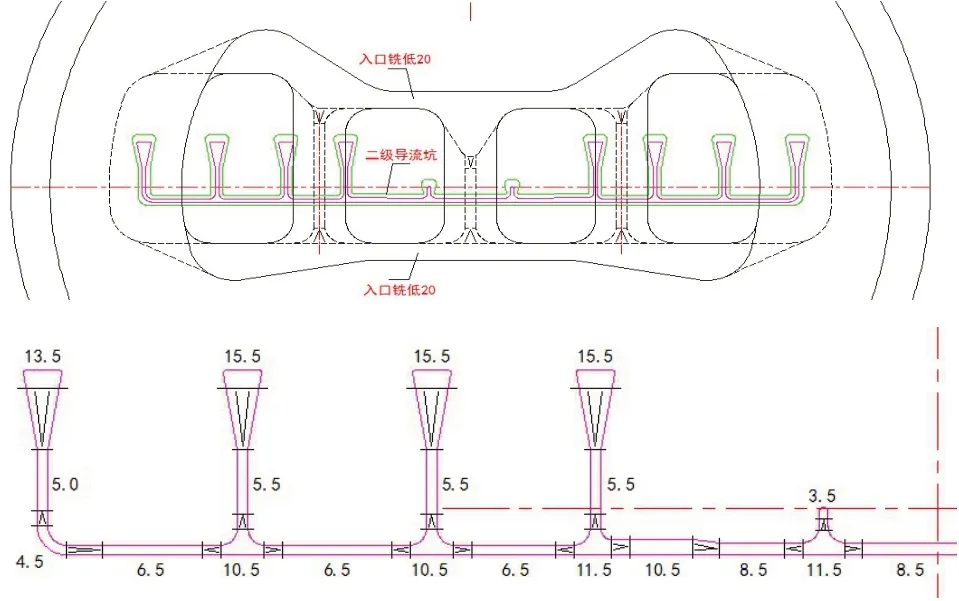

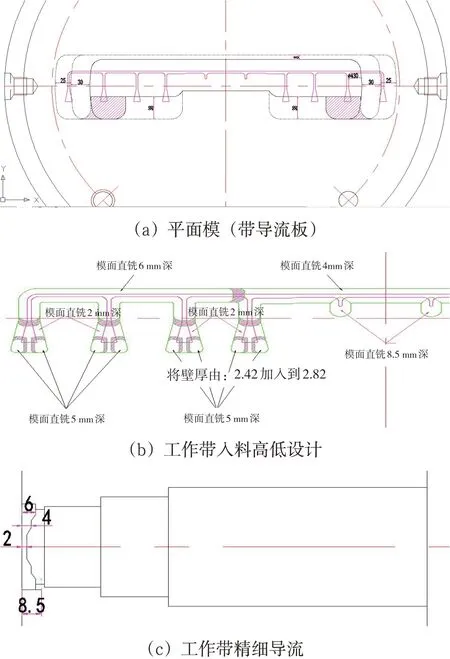

模具設(shè)計(jì)采用帶橋的平面模結(jié)構(gòu),其結(jié)構(gòu)簡(jiǎn)圖及工作帶長(zhǎng)度設(shè)計(jì)見(jiàn)圖2。采用這種設(shè)計(jì),出料容易成型,但是模具橋底處鋁水溫升大,出料容易拖爛,對(duì)于粘性強(qiáng)的合金,容易增加鋁水與模具的摩擦阻力。該方案設(shè)計(jì)的模具經(jīng)多次上機(jī)都出現(xiàn)拖爛現(xiàn)象,故不建議采用。

圖2 模具結(jié)構(gòu)簡(jiǎn)圖及工作帶長(zhǎng)度

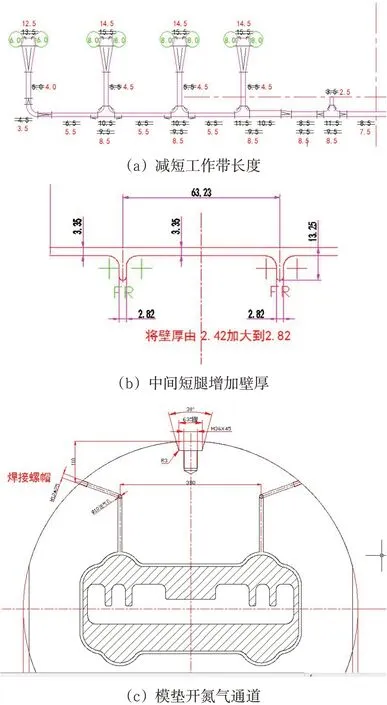

2.2 原帶橋平面模具的初次優(yōu)化

初次優(yōu)化方案如圖3所示。圖3(a)所示是通過(guò)減短工作帶長(zhǎng)度以減少鋁與模具的摩擦距離;如圖3(b)所示,加厚中間短腿壁厚,以預(yù)防型材因中間部位速度跟不上而最先拖爛;如圖3(c)所示,開(kāi)通氮?dú)馔ǖ溃诰€通氮?dú)饪梢允鼓>邷囟确€(wěn)定在一定范圍。試驗(yàn)結(jié)果表明,通過(guò)同時(shí)實(shí)施上述3種優(yōu)化方案(擠壓工藝不變),當(dāng)擠壓速度達(dá)到5 m/min時(shí),型材仍舊出現(xiàn)拖爛現(xiàn)象,沒(méi)能生產(chǎn)出合格品,故需要重新設(shè)計(jì)制作模具。

圖3 原帶橋平面模模具優(yōu)化

2.3 模具的重新設(shè)計(jì)

從上述分析可知,帶橋的平面模結(jié)構(gòu)無(wú)法達(dá)到工藝要求的擠壓速度,故需重新設(shè)計(jì)成不帶橋的平面模結(jié)構(gòu),如圖4(a)所示。模具結(jié)構(gòu)細(xì)節(jié)如圖4(b)與4(c)所示。工作帶進(jìn)料口端(即焊合室)采用入料高、低點(diǎn)設(shè)計(jì)方案,通過(guò)工作帶高、低點(diǎn)的精細(xì)分流,可以對(duì)容易拖爛的位置提前填充供鋁,而工作帶出料口端是齊平的,不容易因?yàn)楣ぷ鲙Ц摺⒌忘c(diǎn)而拖爛;不帶橋后,鋁水不會(huì)再分成幾股然后再焊合,從而減少鋁水溫升,使型材避免拖爛。采用帶導(dǎo)流板平面模生產(chǎn),擠壓筒溫度為460℃,模具溫度為480℃,鑄錠溫度為510℃,三溫不變,當(dāng)擠壓速度達(dá)到6 m/min時(shí),型材表面質(zhì)量合格。在線強(qiáng)風(fēng)冷淬火,鋸切樣板分別按不同時(shí)效制度時(shí)效。

圖4 重新設(shè)計(jì)的不帶橋的平面模

3 擠壓工藝

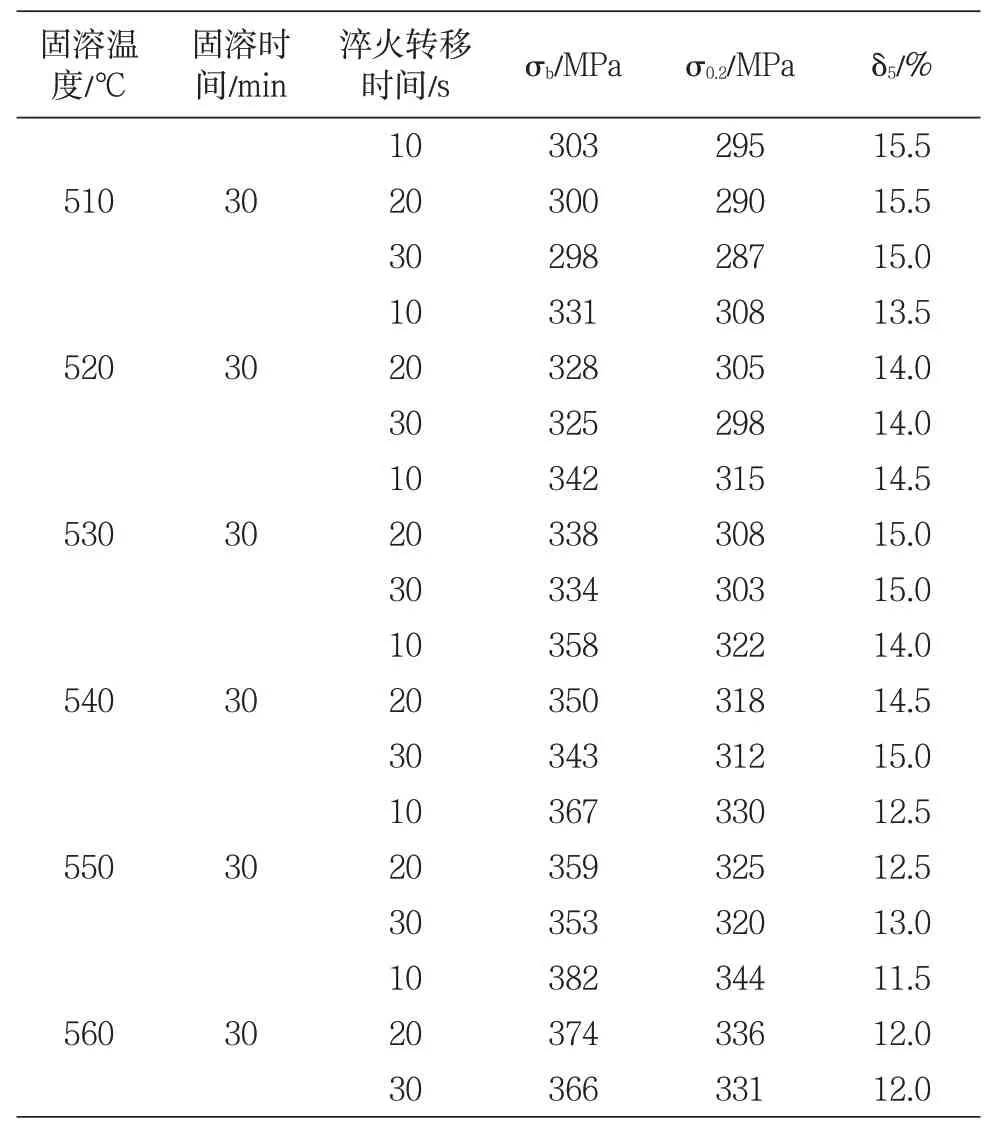

6×××系鋁合金擠壓可以采用在線固溶淬火,通過(guò)三溫一速來(lái)研究擠壓工藝對(duì)型材成型及性能的影響。為確定擠壓在線淬火溫度的出口溫度,先取擠壓態(tài)樣板分別在510℃、520℃、530℃、540℃、550℃、560℃下保溫30 min,淬火轉(zhuǎn)移時(shí)間分別為10 s、20 s、30 s[1],水淬,然后進(jìn)行170℃×8 h時(shí)效處理。各狀態(tài)下的力學(xué)性能數(shù)據(jù)如表2所示。

表2 不同固溶溫度條件下的力學(xué)性能

由表2可知,隨著固溶溫度逐漸提高,抗拉強(qiáng)度與屈服強(qiáng)度也隨之提高;隨著淬火轉(zhuǎn)移時(shí)間延長(zhǎng),抗拉強(qiáng)度與屈服強(qiáng)度隨之下降;而斷后延伸率變化不大,且都大于8%。在線淬火的固溶溫度與擠壓筒溫度、模具溫度、鑄錠溫度呈正相關(guān),而淬火轉(zhuǎn)移時(shí)間與擠壓速度正相關(guān),故為確保型材力學(xué)性能滿足使用要求,需要提高三溫一速。

實(shí)際生產(chǎn)時(shí),設(shè)置擠壓筒溫度為460℃,模具溫度為480℃,鑄錠溫度為510℃,擠壓比為47。由于出料口到淬火系統(tǒng)的距離為2.5 m,故要控制淬火轉(zhuǎn)移時(shí)間在30 s以內(nèi)時(shí),就要求制品速度在5 m/min以上。當(dāng)用紅外線探測(cè)儀測(cè)得制品速度為5 m/min時(shí),出料口溫度為550~560℃,但是模具橋底處的型材出現(xiàn)了嚴(yán)重拖爛的現(xiàn)象。而當(dāng)擠壓速度下降時(shí),既降低了出口溫度,又延長(zhǎng)了淬火轉(zhuǎn)移時(shí)間,力學(xué)性能就達(dá)不到客戶的使用要求。為此,需對(duì)模具繼續(xù)進(jìn)行優(yōu)化,確保擠壓速度在5 m/min以上時(shí),型材表面質(zhì)量仍能滿足要求。

4 時(shí)效工藝

時(shí)效溫度分別為160℃、170℃、180℃,保溫時(shí)間為5~18 h,對(duì)應(yīng)拉伸性能數(shù)據(jù)見(jiàn)表3。

由表3可知,160℃×18 h的時(shí)效制度能得到最高力學(xué)性能,而170℃時(shí)效溫度下的峰值出現(xiàn)在保溫8 h時(shí),180℃時(shí)效溫度下的峰值出現(xiàn)在保溫7 h時(shí),且3種溫度下的峰值非常相近[2]。為節(jié)約成本,可選擇170℃×8 h的時(shí)效工藝制度,此時(shí)的抗拉強(qiáng)度、屈服強(qiáng)度、斷后延伸率分別為377 MPa、341 MPa、12.5%。

5 結(jié)論

(1)6070合金要求固溶溫度為540~560℃,淬火轉(zhuǎn)移時(shí)間控制在30 s以內(nèi)。

(2)對(duì)本研究所述的大截面薄壁6070合金進(jìn)行擠壓時(shí),擠壓模具宜采用不帶橋平面模結(jié)構(gòu),以滿足快速擠壓的工藝要求。

(3)6070合金在160℃、170℃、180℃下時(shí)效不同時(shí)間,能得到峰值接近的力學(xué)性能,實(shí)際生產(chǎn)中,推薦選用170℃×8 h的時(shí)效制度。

(4)本研究下,型材的最佳工藝制度為:擠壓筒溫度460℃,模具溫度480℃,鑄錠溫度510℃,擠壓速度6 m/min,強(qiáng)風(fēng)淬火,170℃下保溫8 h時(shí)效處理。在此工藝條件下,6070-T6型材的抗拉強(qiáng)度、屈服強(qiáng)度、斷后延伸率分別為377 MPa、341 MPa和12.5%。