基于Deform的航空發(fā)動(dòng)機(jī)葉片金屬鍛造仿真

肖智海,熊 俊,姚志文

(南昌航空大學(xué)工程訓(xùn)練中心,江西 南昌 330063)

1 引言

葉片屬于航空發(fā)動(dòng)機(jī)的關(guān)鍵零件,承受著多種復(fù)雜應(yīng)力,因此必須具備良好的抗拉性、疲勞強(qiáng)度與耐腐蝕性。通常情況下,葉片型面為復(fù)雜的自由曲面,其金屬材料制作難度較大,生產(chǎn)周期很長(zhǎng)。鍛造技術(shù)可以改善零件組織結(jié)構(gòu),提高力學(xué)性能,廣泛應(yīng)用在葉片材料制造中。文獻(xiàn)[1]提出基于田口方法的鍛造過(guò)程仿真與工藝優(yōu)化。將田口方法、數(shù)值模擬與澆注實(shí)驗(yàn)相結(jié)合,分析澆注溫度、鑄型溫度以及涂料厚度對(duì)鎖孔體積率造成的影響,并對(duì)鍛造工藝進(jìn)行優(yōu)化,通過(guò)仿真獲得最佳工藝方案。文獻(xiàn)[2]提出基于振動(dòng)技術(shù)的金屬鍛造成型應(yīng)用研究。對(duì)振動(dòng)形式與設(shè)備進(jìn)行分類(lèi),分析金屬液的振動(dòng)處理、振動(dòng)充型與振動(dòng)凝固技術(shù)的應(yīng)用;研究鍛造過(guò)程中機(jī)械振動(dòng)和超聲波振動(dòng)對(duì)鑄件微觀(guān)組織的改變,得出影響靜力力學(xué)性能優(yōu)化的影響因素,總結(jié)不同振動(dòng)工藝參數(shù)對(duì)鍛造性能影響規(guī)律。

上述鍛造方法雖然縮短了生產(chǎn)周期,但是鍛造后工件完整度低,材料利用率不高。為改善這一缺陷,本文利用Deform軟件實(shí)現(xiàn)航空發(fā)動(dòng)機(jī)葉片金屬材料鍛造。Deform屬于一套基于有限元分析的仿真系統(tǒng)軟件[3],通常用于研究金屬成形有關(guān)的成形工藝與熱處理技術(shù)。其中前處理器可以處理模具與材料信息,構(gòu)建邊界條件;有限元模擬器是集彈性、彈塑性、熱傳遞于一體的有限元求解器;后處理器可將仿真結(jié)果可視化,輸出需要的模擬數(shù)據(jù)信息。在計(jì)算機(jī)上對(duì)鍛造成型過(guò)程、材料內(nèi)部微觀(guān)變化以及交互作用規(guī)律進(jìn)行計(jì)算與預(yù)測(cè),促進(jìn)工業(yè)技術(shù)逐步發(fā)展。

2 鍛造工藝模型組織形式研究

2.1 鍛造過(guò)程狀態(tài)劃分

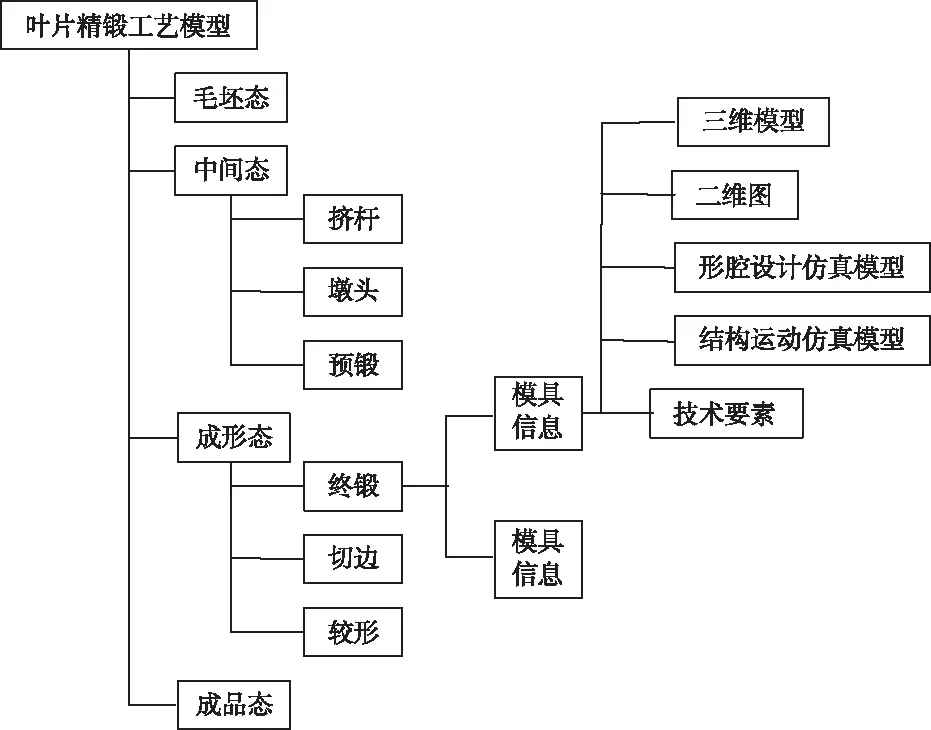

在分析葉片零件制造狀態(tài)和功能基礎(chǔ)上,建立科學(xué)的狀態(tài)模型[4]是金屬材料鍛造重點(diǎn)。狀態(tài)模型一般包含模型數(shù)量確定、模型信息內(nèi)容定義與有效性檢驗(yàn)三個(gè)方面。

1)狀態(tài)模型數(shù)量確定是指結(jié)合工件設(shè)計(jì)模型,將制作技術(shù)與約束條件當(dāng)作依據(jù),針對(duì)工藝設(shè)計(jì)需求,明確制造狀態(tài)數(shù)量與功能,確定狀態(tài)劃分方法,構(gòu)建信息組織架構(gòu)。

2)狀態(tài)模型信息內(nèi)容定義是指將劃分方案與工件設(shè)計(jì)模型分別當(dāng)作指導(dǎo)與基本數(shù)據(jù),明確定義流程與幾何信息定義方法。將其應(yīng)用在葉片鍛造多態(tài)模型中,形成不同狀態(tài)模型下的幾何信息。

3)有效性檢驗(yàn)表示檢測(cè)已經(jīng)完成模型的有效性,例如能否滿(mǎn)足成形技術(shù)要求、是否可以精確展示工件制造程序。

發(fā)動(dòng)機(jī)葉片金屬材料鍛造過(guò)程中包含多個(gè)工序,其中任意一個(gè)工序又對(duì)應(yīng)不同制造狀態(tài)。根據(jù)上述狀態(tài)劃分方法,將成形過(guò)程分為以下四種狀態(tài)演化過(guò)程。

毛坯態(tài):結(jié)合設(shè)計(jì)模型尺寸大小、體積等參數(shù),綜合考慮工藝要求挑選棒料毛坯。

中間態(tài):毛坯不能經(jīng)過(guò)一次鍛造就達(dá)到成形需要,因此必須經(jīng)過(guò)多個(gè)中間工序進(jìn)行過(guò)渡。

成形態(tài):經(jīng)過(guò)一些工序過(guò)渡后,已經(jīng)確定模型結(jié)構(gòu),再通過(guò)切邊、矯正等處理后即可得到成品工件形狀。

多模態(tài)設(shè)計(jì)過(guò)程實(shí)質(zhì)上是對(duì)鍛造程序的逆序推導(dǎo)。在此過(guò)程中鍛造模型結(jié)構(gòu)經(jīng)歷了從復(fù)雜到簡(jiǎn)單的蛻變。全部鍛造數(shù)據(jù)在不同層面之間相互傳遞。不同層面間都是相互關(guān)聯(lián)的,而這些關(guān)聯(lián)整體構(gòu)成了模型結(jié)構(gòu)。

2.2 狀態(tài)信息組織原則

葉片金屬材料鍛造模型中的信息來(lái)自不同制造工序,例如工序設(shè)計(jì)、加工過(guò)程等。任何狀態(tài)下都包括工藝、技術(shù)說(shuō)明等信息。信息種類(lèi)不同導(dǎo)致儲(chǔ)存結(jié)構(gòu)存在較大差異。

工件制造過(guò)程被劃分為不同狀態(tài),每個(gè)狀態(tài)的需求和功能盡管有所差別,但是信息內(nèi)容存在相似性。為Deform軟件管理方便,建立以下信息組織原則:

1)構(gòu)建以零件生產(chǎn)模型為根節(jié)點(diǎn)的結(jié)構(gòu)樹(shù)[5],并創(chuàng)造狀態(tài)子節(jié)點(diǎn);

2)全部鍛造數(shù)據(jù)都和狀態(tài)版本有關(guān);

3)不同狀態(tài)子節(jié)點(diǎn)之間不能出現(xiàn)冗余數(shù)據(jù)。

通過(guò)上述原則,利用多態(tài)組織生產(chǎn)模型,將工件數(shù)據(jù)以節(jié)點(diǎn)形式組織起來(lái),建立生產(chǎn)模型結(jié)構(gòu)樹(shù),有助于對(duì)鍛造不同階段數(shù)據(jù)進(jìn)行綜合管理。

圖1 葉片金屬材料鍛造工藝模型組織形式

3 基于Deform的航空發(fā)動(dòng)機(jī)葉片金屬材料鍛造

3.1 影響鍛造的主要因素

1)刮板對(duì)鍛造工藝影響

鍛件制坯能夠?yàn)殄懺斐尚沃贫ê侠砼髁闲螤钆c尺寸,使金屬材料布滿(mǎn)終鍛膜膛,減輕磨損現(xiàn)象,延長(zhǎng)使用壽命。因?yàn)楣伟褰孛婧芏啵兓黠@,若將其直接用于鍛造,會(huì)出現(xiàn)折疊、部分填充不足等缺陷。

2)溫度對(duì)鍛造成形影響

溫度是影響塑性與變形的關(guān)鍵因素,對(duì)鍛造過(guò)程中組織形態(tài)影響很大。因?yàn)榘l(fā)動(dòng)機(jī)葉片屬于大型模鍛件,因此溫度分布不均會(huì)影響金屬塑性流動(dòng),出現(xiàn)較多鍛造缺陷。

經(jīng)驗(yàn)表明,很多因素會(huì)對(duì)溫度控制產(chǎn)生影響。例如加熱爐溫度、工件和環(huán)境溫度之間的傳導(dǎo)等。這會(huì)導(dǎo)致鍛件在發(fā)生形狀變化,在組織形態(tài)上產(chǎn)生不均勻結(jié)晶,導(dǎo)致敏感性開(kāi)裂、組織性能不均勻等問(wèn)題。所以對(duì)溫度的持續(xù)監(jiān)測(cè)對(duì)鍛造工藝而言十分必要。

3.2 目標(biāo)函數(shù)與設(shè)計(jì)變量選取

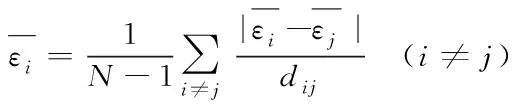

1)鍛件均勻性描述

在判斷鍛件整體變形均勻性時(shí)通常利用下述指標(biāo)

(1)

(2)

由式(1)和(2)能夠得出,在表示鍛件變形均勻性時(shí),僅分析了各部分等效應(yīng)變極大值和極小值。但實(shí)際鍛造過(guò)程中,如果等效應(yīng)數(shù)值相同,但分布情況不一致時(shí),變形均勻性[6]也隨之不同。所以,本文在上述基礎(chǔ)上提出如下評(píng)價(jià)鍛件變形均勻性指標(biāo)

(3)

(4)

(5)

對(duì)3×3單位距離的矩形求解域[7]進(jìn)行分析,如果域內(nèi)僅存在一個(gè)單元的應(yīng)變值是1,其它應(yīng)變值都是0,則結(jié)合其具有的對(duì)稱(chēng)特性,將整體應(yīng)變分布狀況可分為三種,分別記做ε11=1,ε11=1以及ε11=1。

從表1中能夠看出,針對(duì)三種應(yīng)變分布方式,式(1)和式(2)計(jì)算得出的變形均勻性指標(biāo)值都相同,而本文改進(jìn)的方法可以清楚表示不同分布狀況的變形均勻性。三種狀況相對(duì)的均勻性指標(biāo)值關(guān)系描述為ε22>ε12>ε11,表明應(yīng)變值為1的單元方位與求解域中心越靠近,其指標(biāo)值越高,變形均勻性越差。

表1 鍛件變形均勻性指標(biāo)值表

2)目標(biāo)函數(shù)

在對(duì)多目標(biāo)優(yōu)化問(wèn)題進(jìn)行求解時(shí),線(xiàn)性加權(quán)法是較為簡(jiǎn)單的方法之一。針對(duì)存在兩個(gè)目標(biāo)時(shí),其目標(biāo)函數(shù)可描述為

f=ρ1f1+ρ2f2

(6)

式中,f1與f2分別表示鍛件變形較為均勻與模具填充情況的目標(biāo)函數(shù),本文對(duì)其取值為0.7與0.3,這是因?yàn)椋簝H將確保鍛件完整性與僅提高變形均勻性為目標(biāo),所獲得的形狀是沖突的;在滿(mǎn)足葉片金屬材料完整性要求下最大程度提高其變形均勻性;在實(shí)際鍛造過(guò)程中,得到完整鍛件比改善變形均勻性更容易實(shí)現(xiàn)。

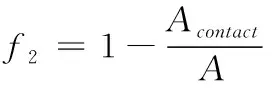

根據(jù)上述分析,f2的計(jì)算公式為

(7)

式中,A表示模具腔總體表面積,Acontact代表工件和模具接觸區(qū)域面積。

3)設(shè)計(jì)變量

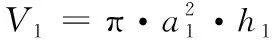

將預(yù)成形葉片坯料根據(jù)最終葉片形狀劃分為多個(gè)簡(jiǎn)單區(qū)域[8],利用簡(jiǎn)單幾何形狀對(duì)這些區(qū)域進(jìn)行表述。將鍛件截面大致分為三部分,其中第一和第三部分表示為矩形,其長(zhǎng)寬表示幾何參數(shù),記做a1、h1與a3、h3;第二部分屬于過(guò)渡區(qū)域,利用梯形表示,其上、下底長(zhǎng)度為幾何參數(shù),記做h1、h3,高度表示為a2。綜上所述,預(yù)成形葉片形狀可通過(guò)簡(jiǎn)單的幾何參數(shù)進(jìn)行表達(dá),其體積計(jì)算公式如下

V=V1+V2+V3

(8)

(9)

(10)

(11)

挑選設(shè)計(jì)變量a,b,c,d和以上預(yù)成形幾何參數(shù)的關(guān)系可表示為

a=V1/V

(12)

b=a1

(13)

c=h3

(14)

d=V3/(V-V1)

(15)

此外,為在鍛造過(guò)程中利用第一部分定位,必須確保該部分體積足夠大。

因此,本文利用Deform軟件對(duì)葉片金屬材料鍛造預(yù)成形設(shè)計(jì)變量范圍[9]定義在

(16)

3.3 鍛造工藝參數(shù)確定

1)材料參數(shù)

航空發(fā)動(dòng)機(jī)葉片通常將合金、不銹鋼等作為制作材料,本文利用高壓鈦合金葉片,為國(guó)產(chǎn)TC4材料。材料數(shù)據(jù)庫(kù)中包括應(yīng)變曲線(xiàn)、松柏比、輻射率等性能參數(shù)。

2)變形溫度

為使TC4鈦合金材料得到較好力學(xué)性能,更加符合葉片抗高溫、耐腐蝕等特性,此種材料通常在(α+β)兩個(gè)相區(qū)之間進(jìn)行鍛造,加熱溫度需要結(jié)合鈦金β相變點(diǎn)來(lái)設(shè)置,通過(guò)測(cè)定,β的相變點(diǎn)為990℃。因此坯料加熱理想溫度為940℃,上、下模具溫度控制在200℃左右。

3)網(wǎng)格劃分

在對(duì)網(wǎng)格數(shù)量進(jìn)行劃分時(shí)需要結(jié)合坯料尺寸大小,尺寸越大,劃分?jǐn)?shù)量越多,計(jì)算結(jié)果也越精確。本文利用四面體網(wǎng)格劃分方法,葉片長(zhǎng)度與寬度分別為200mm與80mm,葉片最小特征尺寸為1mm。結(jié)合上述信息,將坯料網(wǎng)格總數(shù)設(shè)置在10到20萬(wàn)之間。經(jīng)過(guò)對(duì)相同坯料分割不同網(wǎng)格數(shù)做模擬計(jì)算,確保最后劃分的小網(wǎng)格尺寸在0.6~0.9mm之間。這樣即可準(zhǔn)確體現(xiàn)出大部分葉片不同區(qū)域特性。

4)變形速度

航天發(fā)動(dòng)機(jī)葉片鍛造主要利用螺旋壓力機(jī)鍛壓,速度控制更加精確。本文將下行速度區(qū)間設(shè)置在0.5~10m/s,變形速度區(qū)間為2~12m/s。根據(jù)生產(chǎn)實(shí)際狀況,將上模當(dāng)作主運(yùn)動(dòng)模具,運(yùn)動(dòng)速度為3m/s。

5)邊界條件

在鍛造過(guò)程中利用石墨潤(rùn)滑劑起到潤(rùn)滑作用,其摩擦因子為0.1,成形方法屬于熱成形。假設(shè)鍛造停止條件是上、下模具閉合高度為150mm,為確保最小網(wǎng)格在全部下壓過(guò)程中出現(xiàn)塑性變形,則取最小網(wǎng)格的三分之一當(dāng)作邊界條件[10]。

圖2 Deform軟件子程序示意圖

3.4 鍛造過(guò)程

在整個(gè)鍛造過(guò)程中,毛坯不但出現(xiàn)變形現(xiàn)象且和下模發(fā)生熱傳導(dǎo)作用,為使鍛造效果達(dá)到最佳,設(shè)置五次熱傳導(dǎo)與五次錘擊。在錘擊時(shí)只需要設(shè)置第一次變形的邊界條件。則完整的鍛造過(guò)程為:

1)工件和下模熱傳遞過(guò)程,停止時(shí)間為2s。模擬步數(shù)是8,模擬步長(zhǎng)確定為“With Time Increment”形式;

2)進(jìn)行第一次錘擊操作,模擬步數(shù)是50,模擬步長(zhǎng)確定為“With Time Displacement”形式。此時(shí)有效錘擊力可達(dá)到80%;

3)工件和下模發(fā)生熱傳導(dǎo)。移動(dòng)上模,并進(jìn)行初始化,持續(xù)1s熱交換;

4)進(jìn)行第二次錘擊,和2)操作相同;

5)重復(fù)步驟二與步驟三,直到第5次錘擊結(jié)束,即可完成全部鍛造過(guò)程。

上述任意一步完成后,可形成數(shù)據(jù)庫(kù)文件,Deform軟件可對(duì)這些文件進(jìn)行自動(dòng)求解。

圖3 鍛造加工過(guò)程流程圖

4 仿真數(shù)據(jù)分析與研究

為驗(yàn)證基于Deform的葉片金屬材料鍛造的可行性,進(jìn)行仿真。利用UG NX6.0軟件實(shí)現(xiàn)工件與模具的幾何造型建模,并將其輸出為Deform軟件支持的格式。本次仿真的模具材料是熱作模具鋼4Cr5MoSiV1,將模具加熱到90°,工件取出的原始溫度為1000℃。

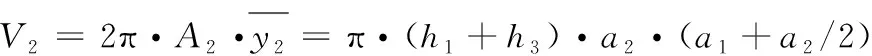

鍛件變形均勻程度會(huì)影響晶粒尺寸均勻情況,所以必須滿(mǎn)足均勻需求。以1000℃及1300℃的鍛造溫度為例,得到溫度與變形均勻性系數(shù)影響關(guān)系如圖4所示。

圖4 溫度與變形均勻性系數(shù)影響

從圖4中可以看出,在1000℃下,隨著應(yīng)變速率的增加,鍛件變形均勻性系數(shù)逐漸降低,表明鍛件的變形程度越均勻;當(dāng)溫度升至1300℃時(shí),鍛件的變形均勻性系數(shù)明顯降低,同時(shí)隨應(yīng)變速率的增加,鍛件變形均勻性系數(shù)逐漸降低。實(shí)驗(yàn)結(jié)果表明,鍛件的變形程度隨著溫度的升高及應(yīng)變速率的增加變得越來(lái)越均勻,滿(mǎn)足鍛造要求。

在實(shí)際工藝設(shè)計(jì)中必須考慮鍛造后工件完整程度,將本文方法與文獻(xiàn)[1]、文獻(xiàn)[2]方法進(jìn)行對(duì)比。利用不同方法隨機(jī)選出鍛件對(duì)比其完整程度,對(duì)比結(jié)果如圖5所示。

圖5 不同方法鍛造工件完整度對(duì)比圖

從圖5中可以看出,本文鍛造方法獲得的最終鍛件完整度高,而其它兩種方法邊緣部分出現(xiàn)不同程度缺失現(xiàn)象,這是因?yàn)樗岱椒ㄔO(shè)置了準(zhǔn)確邊界條件,提高工件完整度。

在此基礎(chǔ)上對(duì)材料利用效率進(jìn)行比較。對(duì)比結(jié)果分別如圖6所示。

圖6 不同方法鍛造材料利用率對(duì)比圖

分析圖6可以看出,在經(jīng)過(guò)多次試驗(yàn)后,三種方法對(duì)于鍛造材料的使用率均保持穩(wěn)定,其中文獻(xiàn)[1]方法的鍛造材料利用率平均值為71%,文獻(xiàn)[2]方法的鍛造材料利用率平均值為64%,本文方法的鍛造材料利用率平均值為91%,本文方法利用率始終高于其它方法,這是由于該方法使用Deform軟件設(shè)計(jì)變量,精準(zhǔn)控制材料使用情況。

5 結(jié)論

對(duì)于航空發(fā)動(dòng)機(jī)葉片鍛造技術(shù)的特殊性,本文在Deform軟件基礎(chǔ)上實(shí)現(xiàn)葉片金屬材料鍛造仿真。結(jié)果表明,該方法可以滿(mǎn)足鍛件變形均勻性要求,且提高鍛件完整度與材料使用效率,進(jìn)而降低生產(chǎn)成本,增強(qiáng)企業(yè)市場(chǎng)競(jìng)爭(zhēng)力。在今后研究中可實(shí)現(xiàn)鍛造過(guò)程向智能制造技術(shù)改變,需進(jìn)一步開(kāi)發(fā)工藝設(shè)計(jì)與優(yōu)化專(zhuān)家系統(tǒng),真正意義上實(shí)現(xiàn)航空發(fā)動(dòng)機(jī)葉片智能制造。