地下礦山頂底柱礦體回采掏槽方式優化研究①

張世安,史秀志,霍曉鋒,邱賢陽

(中南大學 資源與安全工程學院,湖南 長沙 410083)

礦產資源正在日益枯竭,殘礦資源的安全高效回收日益受到重視[1],頂底柱就屬于這類資源。掏槽爆破在頂底柱回采中十分關鍵,然而掏槽爆破由于自由面少、巖石夾制性大[2],進而具有爆破困難和振動大的特點,加之頂底柱回采是在上部充填體下作業,既要保證爆破效果又要保護充填體穩定,這些特征都加大了回釆難度。因此,對頂底柱掏槽爆破進行研究很有必要。

目前國內外對于掏槽爆破的研究大多集中于探討空孔作用[3-4]和布孔方式對成槽效果的影響[5-6],也有學者研究了爆破載荷對充填體的影響[7-9],但對于中深孔掏槽爆破對充填體的影響研究鮮有報道。本文運用數值模擬分析了九孔掏槽和中心單空孔掏槽2種掏槽方式的掏槽效果和對頂板充填體爆破振動控制效果,對高度分別為3.5 m和5.5 m的頂底柱主槽區炮孔布置方式進行了對比優選,最終將優選方案應用于現場試驗。

1 工程概況

經過50多年的開采,凡口鉛鋅礦主要礦體逐漸被采完。受過去技術條件限制,相當一部分品位很高的頂底柱礦體并未得到回收。因該部分礦體總量較大,對其進行安全高效回收意義重大[10]。

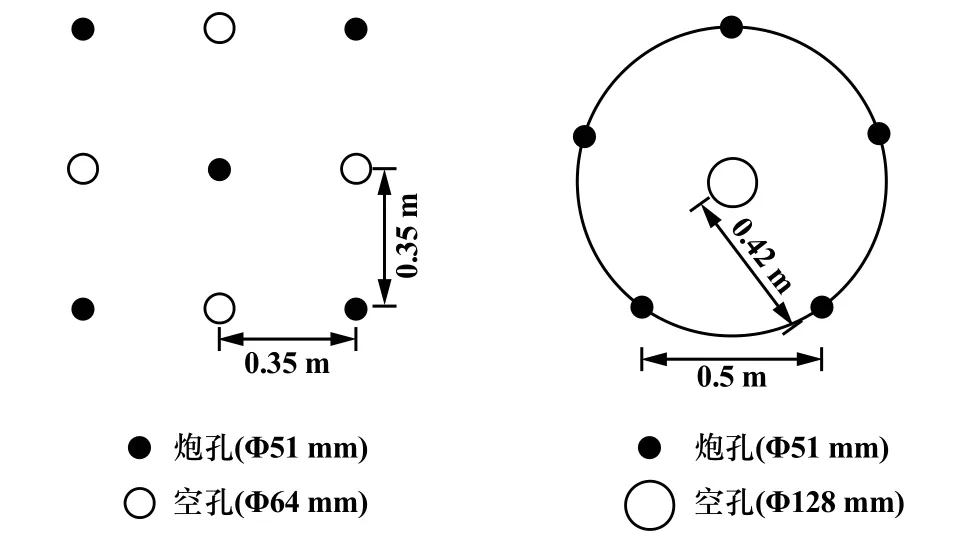

依據不同采場結構參數,目前凡口礦頂底柱有高度3.5 m和5.5 m兩種類型。現根據空孔直徑大小及個數將主槽區掏槽炮孔布置方案分為兩種:方案1為九孔掏槽布置方式,槽區有多個較小直徑的空孔;方案2為中心單空孔掏槽布置方式,僅一個大直徑的空孔。兩種掏槽方式的空孔補償系數均為1.3。兩種方案炮孔的裝藥結構相同,均為孔內連續裝藥,孔口填塞長1.0 m的炮泥,孔底留0.5 m不裝藥以保護頂板充填體。起爆方式均為5個炮孔同段起爆,具體布孔參數如圖1所示。

圖1 炮孔布置圖

2 數值模型建立

2.1 幾何模型建立

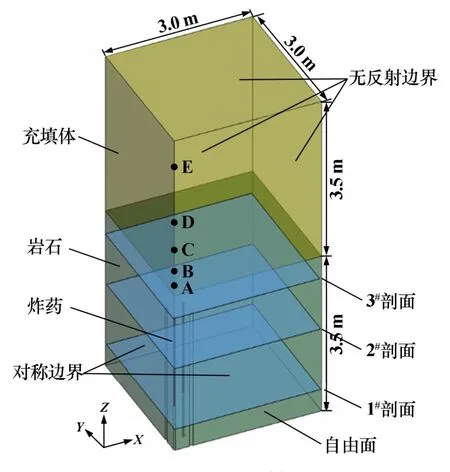

分別對上述2個方案進行建模,接下來以3.5 m頂底柱模型為例對整體模型進行說明。計算模型為1/4模型,其中礦體和充填體尺寸均為3.0 m×3.0 m×3.5 m,礦體和充填體通過面面接觸方式聯系在一起。模型中僅礦體底部為自由面,模型左側和前側設置為對稱邊界條件,為了削弱爆炸沖擊波對研究區域的影響,其余面均設置無反射邊界條件,具體模型設置如圖2所示,采用kg-m-s國際單位制。

圖2 頂底柱采場掏槽數值模型

在巖體中,通過RHT損傷云圖觀察掏槽爆破效果。為了研究掏槽爆破成腔效果,分別在孔口、炮孔中心、孔底3個位置建立剖面來分析不同位置的損傷分布。對于3.5 m頂底柱,對應坐標分別為Z=0.5 m、2 m和3.3 m;對于5.5 m頂底柱,對應坐標分別為Z=0.5 m、3 m和5.3 m。

在充填體中,在炮孔中心線上方連續布置5個振動速度監測點來評判爆破對充填體的影響,各測點布置也在圖2中標出,5個測點A、B、C、D、E到巖充交界面的距離分別為0.15 m、0.4 m、0.75 m、1.3 m和2.2 m。

2.2 材料參數選取

本模擬中涉及的主要材料有礦體、充填體和炸藥,需要對這些材料一一進行設置。

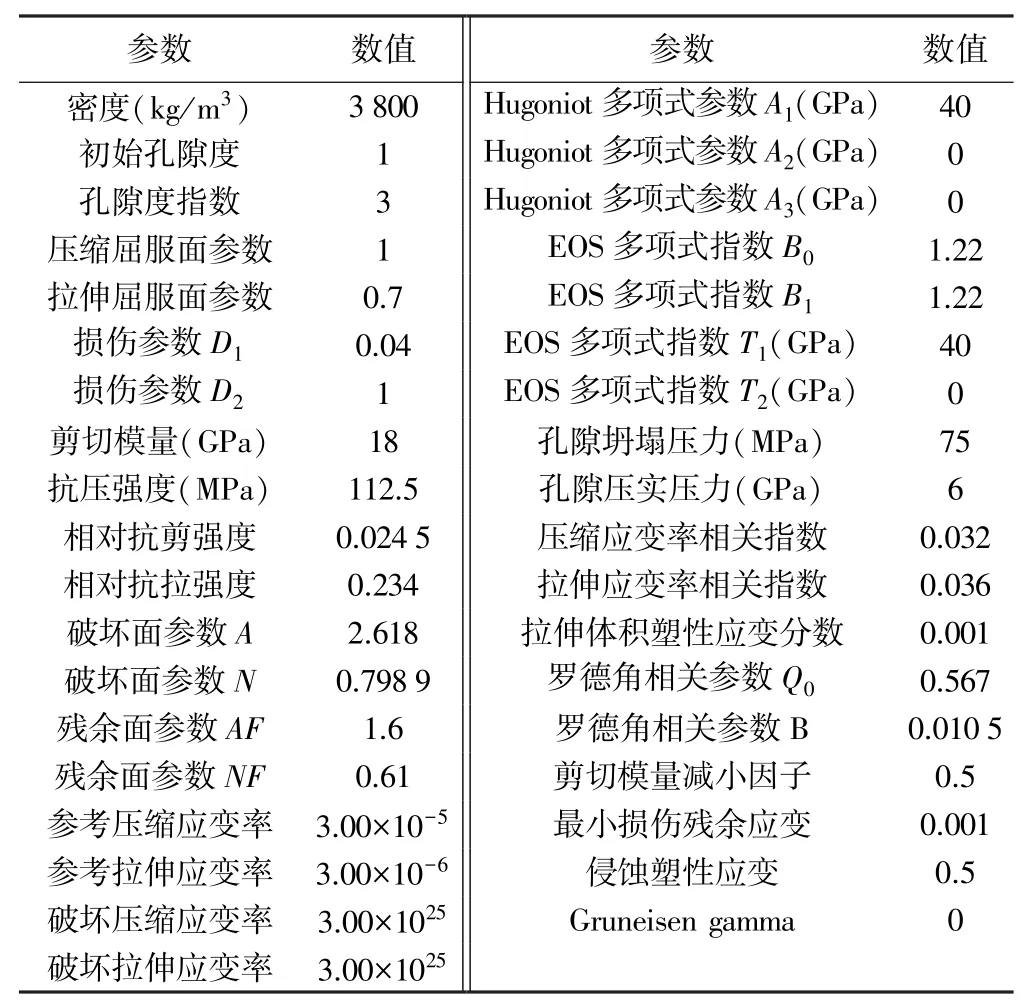

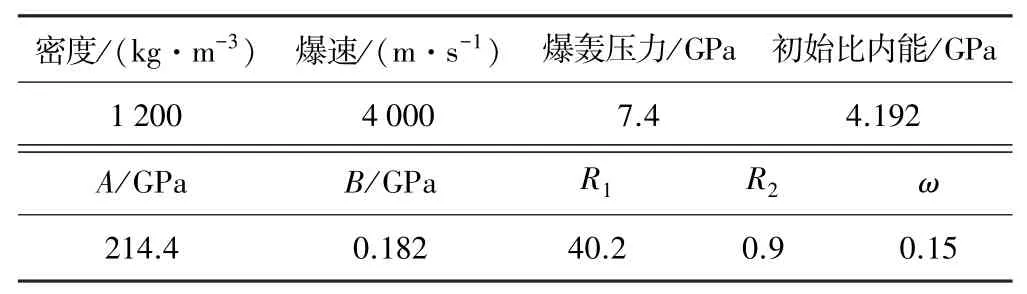

RHT本構模型對脆性材料動力學有突出優勢[11]。本文礦體材料選用RHT本構模型,其具體參數見表1。充填體采用?MAT_PLASTIC_KINEMATIC材料來模擬爆破振動,其力學參數見表2。LS-DYNA中一般用?MAT_HIGH_EXPLOSIVE_BURN配合JWL狀態方程來表征炸藥材料及其狀態方程[12],其具體參數見表3。

表1 礦體模型材料參數

表2 充填體模型力學參數

表3 二號巖石乳化炸藥材料參數及JWL狀態方程參數

3 數值模擬結果分析

3.1 巖體掏槽效爆破果分析

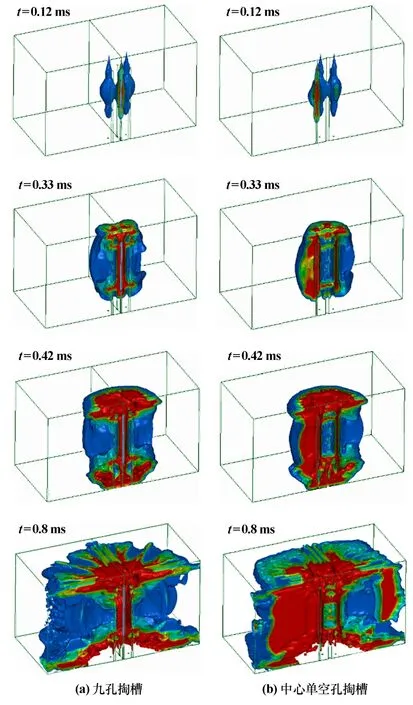

首先分析3.5 m頂底柱的爆破情況。為便于觀察掏槽爆破過程巖體的損傷發展規律,以YZ平面作為對稱平面,將原來的1/4模型生成了1/2模型,4個關鍵時刻的損傷云圖如圖3所示。由圖3可以看出,2種方案的掏槽爆破過程類似,t=0.12 ms時刻,爆炸應力波造成的巖體損傷首先在掏槽炮孔間形成疊加,相鄰的掏槽炮孔得到貫通;t=0.33 ms時刻,損傷慢慢擴大至貫通空孔,且爆炸應力波到達巖體頂板并發生反射,造成了頂板巖體破壞;t=0.42 ms時刻,爆炸應力波到達下部自由面并造成反射破壞,此時九孔掏槽炮孔中間部分巖體的損傷破壞擴展較慢,而中心單空孔掏槽炮孔中間部分巖體損傷破壞仍有較大程度發育,這表明中心大空孔的應力集中作用明顯加強;t=0.8 ms時刻,研究區域內槽腔基本形成,可以明顯看出,槽腔具有兩頭大中間小的特點。

圖3 3.5 m頂底柱掏槽爆破損傷云圖

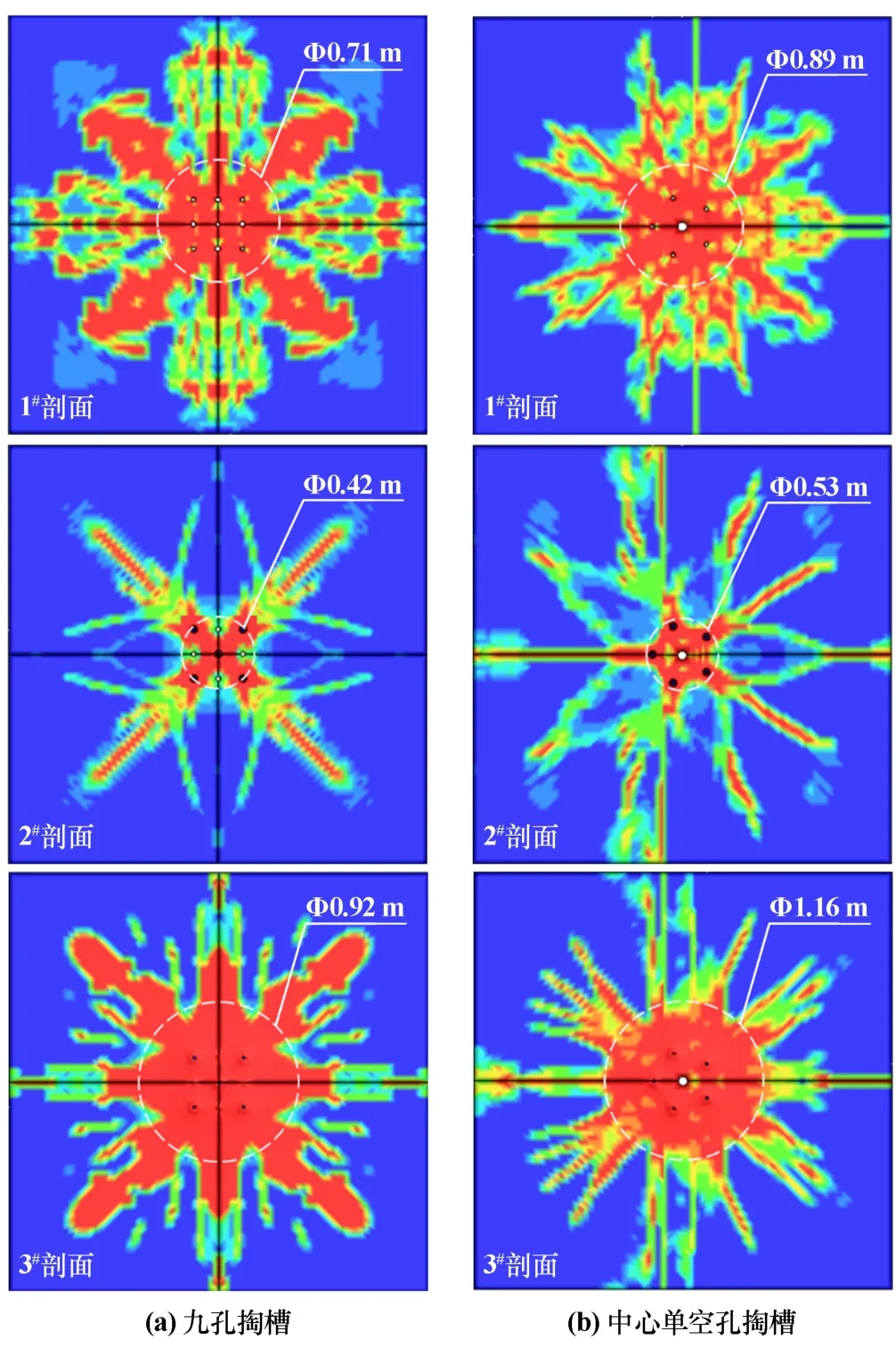

為進一步觀察各剖面槽腔成形情況,以XZ平面和YZ平面作為對稱平面,將原來的1/4模型生成整體模型,t=1.0 ms的最終時刻剖面損傷分布如圖4所示。從圖4看出,九孔掏槽3個剖面的槽腔直徑分別為0.71 m、0.42 m和0.92 m,而中心單空孔掏槽的槽腔直徑分別為0.89 m、0.53 m和1.16 m,爆腔大小均能達到設計要求。觀察發現,1#剖面和3#剖面槽腔面積明顯較大,這是由于1#剖面和3#剖面靠近自由面,應力波反射破巖。2#剖面中,九孔掏槽的掏槽孔孔間損傷明顯大于與空孔間的損傷,說明直徑64 mm空孔的應力集中效應并不明顯,易影響掏槽效果;而中心單空孔掏槽的損傷范圍分布更均勻,說明孔徑128 mm能夠更好地發揮空孔的應力集中效應和自由面效應,使得中心槽區礦巖破碎更充分、均勻,更容易獲得良好的掏槽爆破效果。

圖4 3.5 m頂底柱掏槽爆破剖面損傷分布

頂底柱高度增加到5.5 m時,雖然炮孔深度增加,但2種布孔形式下的損傷發育過程基本與3.5 m頂底柱的模擬結果相似,因此僅繪制了損傷發育截止時刻的損傷云圖,如圖5所示。不難看出,t=0.8 ms時刻,2種方案均能較好形成槽腔,且同樣具有兩頭大中間小的特點。各剖面的損傷分布特點與3.5 m頂底柱情況基本一致,在此不再贅述。總的來說,即使是爆高增加,2種掏槽方式依舊能夠達到預期爆破效果。

圖5 5.5 m頂底柱掏槽爆破損傷云圖

綜上所述,在巖體掏槽爆破效果方面,雖然九孔掏槽布置方式和中心單空孔掏槽布置方式具有相同的補償空間,但由于中心單空孔掏槽布置方式中空孔具有更大的直徑,這極大加強了空孔的應力集中效應和自由面效應,因此后者爆破形成的槽腔斷面更大,掏槽爆破效果更好。但需要指出的是,九孔掏槽布置方式和中心單空孔掏槽布置方式均能達到設計要求。

3.2 頂板充填體振動速度分析

《爆破安全規程》(GB 6722—2014)[13]以質點峰值振動速度為判據來判別被保護物體是否安全。充填體性質與混凝土性質類似,因此這里采用混凝土的安全允許標準,由于爆破近區爆破振動主頻較高,故采用f>50 Hz的振速判別標準,即安全允許質點振動速度應小于等于12.0 cm/s。

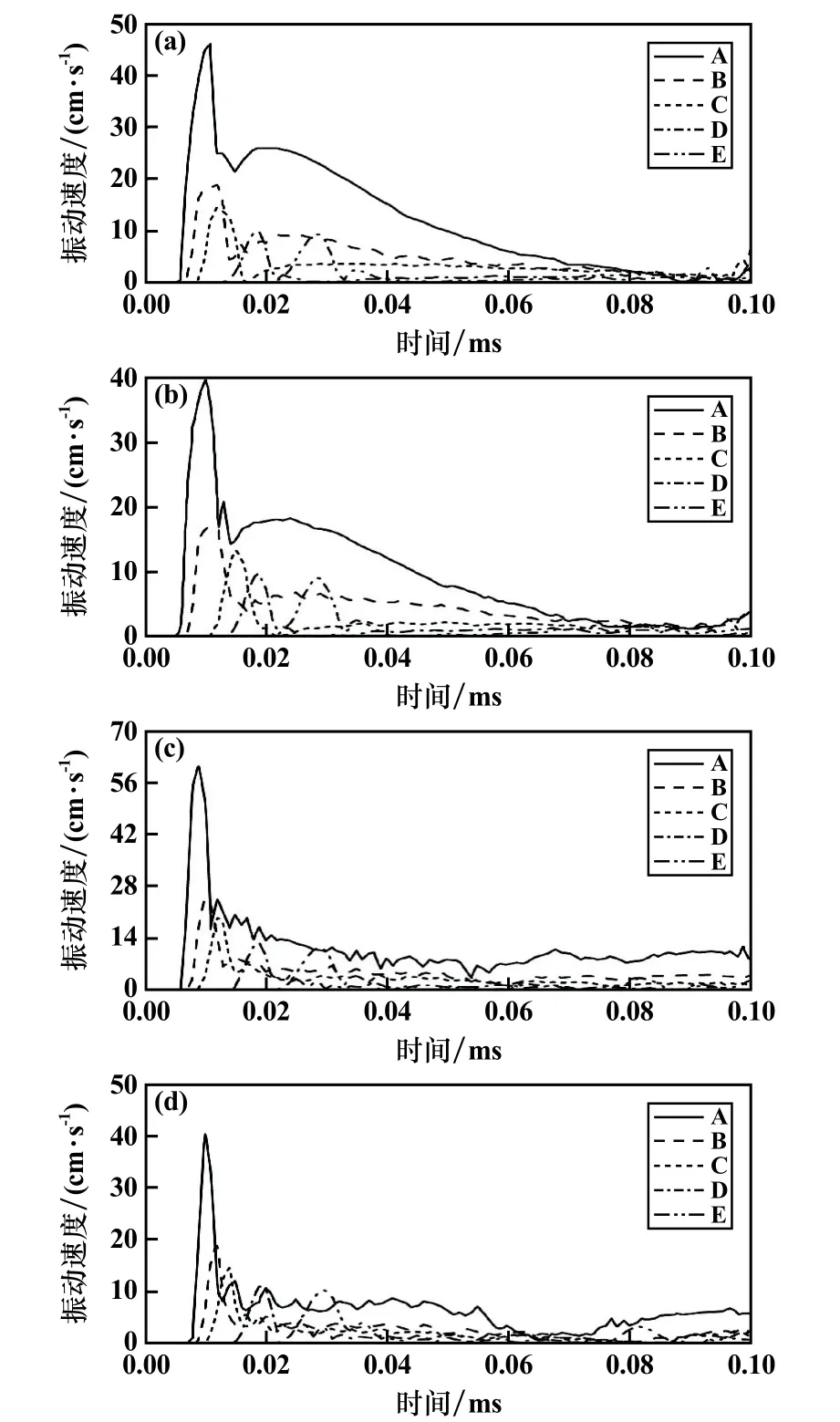

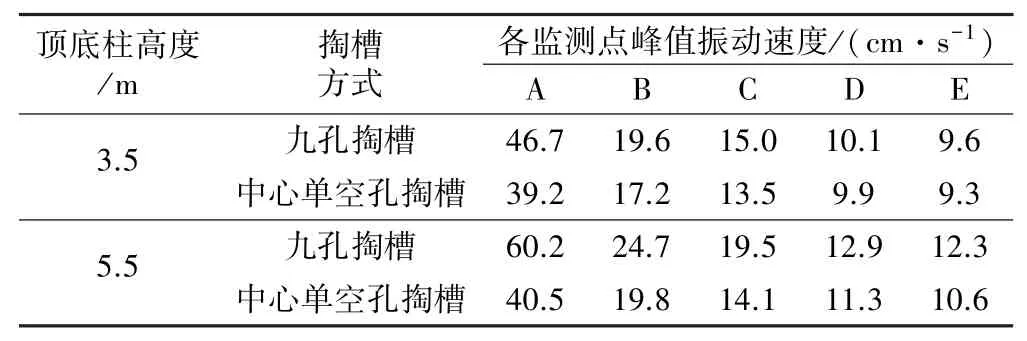

為了分析爆破振動對充填體的破壞作用,繪制了不同高度頂底柱下2種掏槽方式的振動時程曲線,如圖6所示。各曲線峰值振動速度見表4。

圖6 監測點振動速度時程曲線

表4 監測點峰值振動速度

頂底柱高度3.5 m時,2種掏槽方式A~C監測點的振動峰值速度均超過國家爆破振動安全允許標準,D點和E點振動峰值在國家爆破振動安全允許標準以內,這意味著2種方案均能保證1.3 m范圍外的充填體保持較好的穩定性。此外,通過對比可以發現,雖然具有相同的裝藥量,但中心單空孔掏槽各測點的爆破振動速度都小于九孔掏槽,尤其前3個監測點,這表明采用中心單空孔掏槽更有利于保護充填體穩定。這是由于大直徑空孔可提高爆炸能量作用于掏槽的比例,進而減少彈性振動波能量比重,降低了爆破對近區充填體的振動擾動。

頂底柱高度5.5 m時,九孔掏槽所有測點振動峰值速度均超出國家爆破振動安全允許標準,即頂板充填體的破壞范圍至少為2.2 m。而采用中心單空孔掏槽時,D點和E點振動峰值速度依舊在國家爆破振動安全允許標準以內,證明其對頂板充填體的破壞范圍不大于1.3 m。由此可以看出,隨著采場回采高度增加以及掏槽單段藥量增加,大直徑空孔降振效果更為顯著,從而大大降低了爆破對頂板充填體的動力擾動。

3.3 方案優選

頂底柱高度3.5 m時,在礦巖掏槽爆破效果方面,2種掏槽方式均能達到設計要求,獲得預期的掏槽效果;在充填體振動控制方面,中心單空孔掏槽布置方式在近區具有較為明顯的降振效果,但與九孔掏槽的安全距離范圍基本一致,依然較難滿足國家振動速度安全標準要求。考慮到中心大直徑空孔的鑿巖需要多次擴孔完成,鑿巖效率低、成本高、工序復雜,最終選擇九孔掏槽方式作為3.5 m回采高度采場的掏槽炮孔布置方式。

頂底柱高度5.5 m時,2種掏槽方式的掏槽效果均能達到設計要求;而由于炮孔深度增加導致單段藥量增加,采用九孔掏槽布置時,爆破振動明顯增強,頂板充填體破壞范圍增至2.2 m以上;而采用中心單空孔掏槽布置,頂板充填體振動速度上升并不明顯,頂板充填體破壞范圍沒有發生明顯改變,非常有利于保護頂板充填體穩定性,因此,選擇中心單空孔掏槽方式作為5.5 m回采高度采場的掏槽炮孔布置方式。

4 現場試驗

現場試驗在凡口礦Shd-80m頂3-10#底柱采場和Shd-80m頂9-10#底柱采場進行,其中前者高度為3.5 m,采用九孔掏槽方式,后者高度為5.5 m,采用中心單空孔掏槽方式。Shd-80m水平頂9-10#底柱采場均取得了良好的爆破效果,爆后斷面大,槽腔壁壁面光滑,達到了設計要求,能夠為后續爆破提供足夠的自由面和補償空間。從爆堆來看,塊度均勻,未見明顯的充填體崩落,說明對充填體的破壞得到了很好的控制。

5 結 論

1)無論頂底柱回采高度3.5 m還是5.5 m,九孔掏槽和中心單空孔掏槽爆破形成的槽腔斷面均較大,均能達到設計要求,獲得良好的掏槽效果。

2)中心單空孔掏槽對爆破振動控制上具有優勢,尤其是隨著回采高度增加,單段藥量增加,中心大直徑空孔在提高爆炸破巖能量比例和減少彈性振動波能量比重方面的優勢越來越突出。

3)綜合考慮掏槽效果、振動控制和鑿巖效率,回采低高度頂底柱時應選用九孔掏槽布孔形式,回采較高高度頂底柱時應選用中心單空孔掏槽方式。