箱形柱塞焊與單向螺栓芯筒式連接節點性能試驗對比研究

張艷霞,王旭東,趙 曦,金博文,江 錕

(1. 北京建筑大學,土木與交通工程學院,北京 100044;2. 北京建筑大學,北京未來城市設計高精尖創新中心,北京 100044;3. 北京建筑大學,工程結構與新材料北京市高等學校工程研究中心,北京 100044)

近年,國家出臺了一系列裝配式建筑產業政策,對建筑業的轉型升級提出了高標準[1-2]。此外,各地方政府也相繼推出了發展目標及相關政策。2020 年7 月發布的《北京市住建系統2020 年生態文明建設工作要點》提出了2020 年裝配式建筑占新建建筑面積比例需達30%以上的高要求。而鋼結構作為天然的裝配式建筑結構,更順應建筑業工業化、信息化和綠色化的發展方向[3],更易于實現標準化設計、工廠化生產、裝配化施工的發展要求。

鋼結構建筑中閉口截面柱的連接大多采用全熔透焊接的方式,傳統的焊接方式存在著安裝時間長、人工成本高及環境污染等諸多問題。在保證節點性能的前提下,如何實現鋼結構豎向構件的高效裝配是推動裝配式鋼結構建筑進一步發展的關鍵問題。對此,國內外學者進行了一系列研究。王元清等[4]對4 種法蘭螺栓連接節點進行試驗和有限元分析,提出了一種實用的設計模型,該模型可為其他種類的螺栓法蘭連接提供一定的參考。劉康等[5]提出了一種方鋼管對穿螺栓柱-柱拼接節點,該節點以內套筒作為連接件,下柱與內套筒通過高強螺栓連接,上柱以對穿螺栓為緊固件,通過軸壓破壞試驗分析了節點的受力特性、承載力和破壞方式,但是該節點主要用于小尺寸閉口截面柱,且螺栓的滑移問題也限制了節點的適用范圍。劉學春等[6-7]提出了一種模塊化裝配式多高層鋼結構全螺栓連接節點,該節點能夠實現豎向構件和水平構件的快速裝配,研究表明,該節點轉動剛度較大,節點的極限承載能力高,耗能能力較好。Gunawardena[8]對模塊化的新型柱連接節點進行了試驗和數值模擬研究,提出了一套評估結構剛度的方法。劉學春等[9]設計了4 組不同法蘭板厚度的法蘭連接節點,對該高層鋼結構柱連接節點在拉-彎-剪組合作用下的受力性能進行了深入研究,研究結果表明,隨著法蘭厚度的增加,節點剛度及承載力也逐漸增大,且軸向拉力的作用能夠降低柱的側向剛度和水平承載力。劉康等[10]在原有內套筒柱-柱螺栓拼接節點的基礎上,新增了單向螺栓作為上柱的緊固件,設計了8 個拼接節點并進行了軸壓和偏壓下的靜力破壞試驗,研究表明該節點承載力穩定可靠,承載機理與普通拼接節點類似。

課題組于2016 年開始致力于全螺栓裝配式鋼結構體系的研發工作,先后對連接接頭為雙法蘭和單法蘭的箱形柱芯筒式連接節點[11-16]進行了一系列有限元參數化分析及試驗研究,并提出了節點的設計方法,研究表明:整體芯筒式全螺栓連接節點具有與傳統全熔透焊接的柱節點相近的受力特性和靜力性能,提出的節點設計方法較為合理。當芯筒式全螺栓連接節點的加工精度不能滿足要求時,常采用設置自鎖式單向高強螺栓[17](以下簡稱單向螺栓)等補償措施。本文基于課題組研究工作提出另一種箱形柱塞焊-芯筒式連接節點,并對塞焊-芯筒式連接節點、單向螺栓-芯筒式連接節點及全熔透焊接節點進行擬靜力試驗,研究不同芯筒式連接節點在試驗現象、恢復力模型、延性系數、典型部位應變情況及螺栓預拉力等力學性能的差異,并與傳統全熔透焊接節點的力學性能進行對比。

1 節點構造

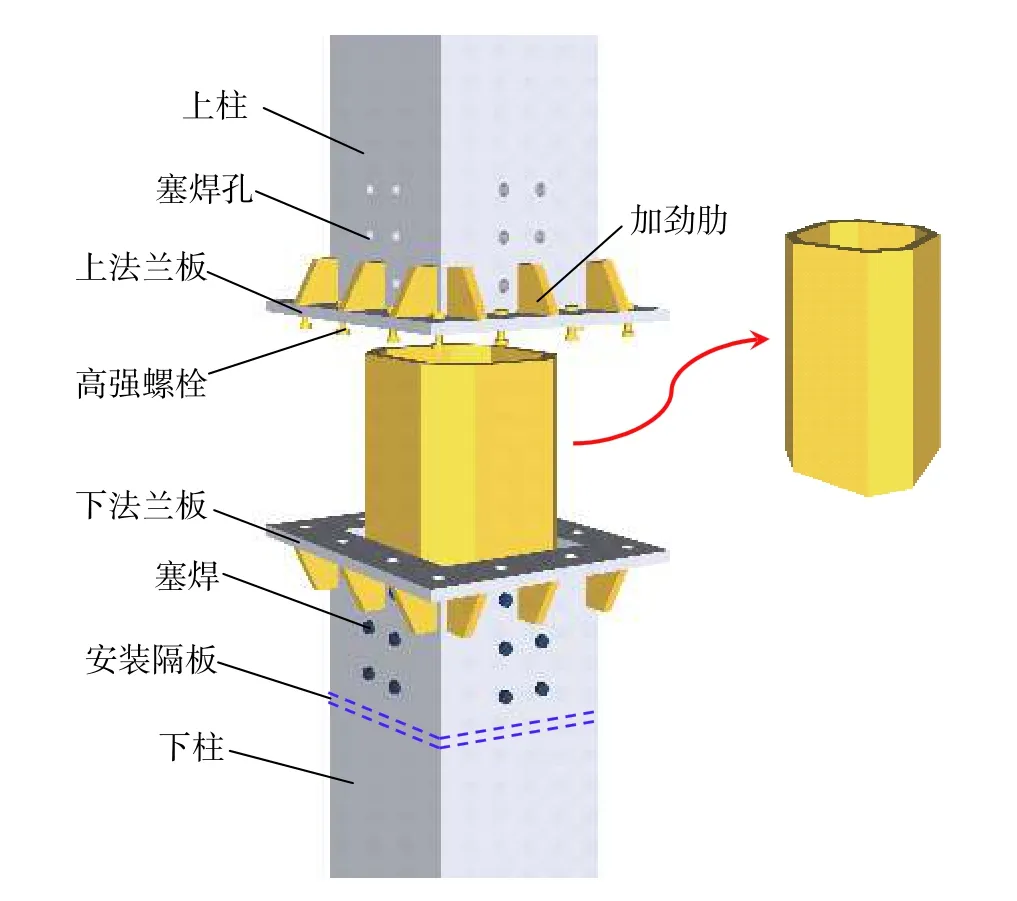

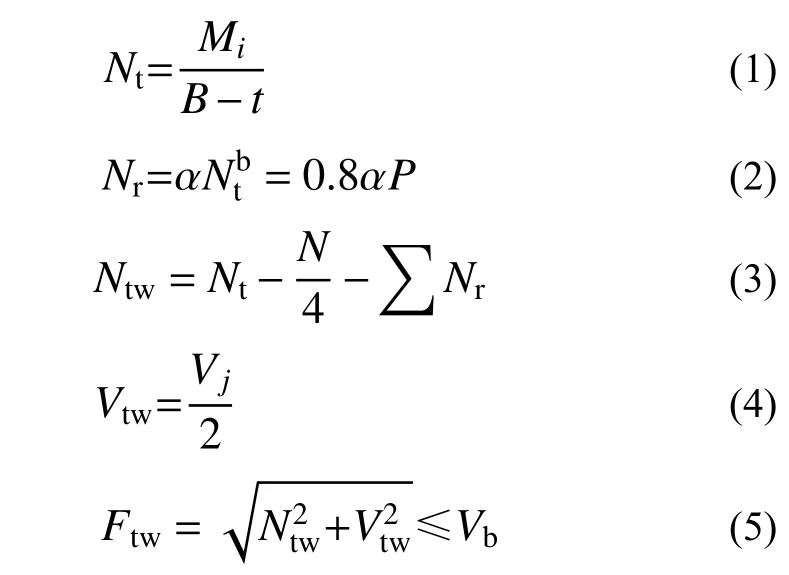

箱形柱塞焊-芯筒式連接節點和單向螺栓-芯筒式連接節點如圖1 和圖2 所示,該連接節點位于梁柱節點拼接處。節點于上、下柱端設置法蘭板,通過高強螺栓進行連接;為了提高節點連接區剛度及節點極限承載能力,在上、下柱拼接區的柱內增設八邊形芯筒,且在柱內芯筒底面對應位置設置安裝隔板。本文芯筒采用分離式的加工工藝,即在柱外利用工裝單獨加工成整體。芯筒壁板厚度可根據節點受力進行計算,且應大于柱壁板厚度,筒長應不小于400 mm。為了確保芯筒與箱形柱的順利拼裝,不僅在加工時應保證負公差,還應在工廠進行預拼裝。塞焊-芯筒式連接節點在上柱與下柱對應位置開塞焊孔,通過塞焊的方式連接芯筒與柱壁,使柱壁與芯筒緊密貼合;單向螺栓-芯筒式連接節點采用單向螺栓的方式以保證柱壁與芯筒的連接,需要在上、下柱及芯筒對應位置開設單向螺栓孔。兩種節點的連接接頭均為單法蘭。

圖1 箱形柱塞焊-芯筒式連接節點Fig. 1 Box-shaped column connection achieved by plug welding-core sleeve

圖2 箱形柱單向螺栓-芯筒式連接節點Fig. 2 Box-shaped column connection achieved by self-lock one-side bolt-core sleeve

2 柱壁與芯筒間受剪承載力驗算

2.1 柱壁與芯筒間受力分析

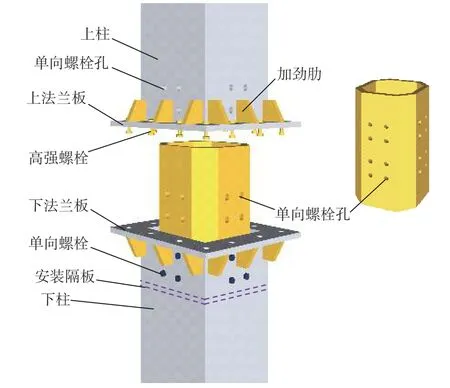

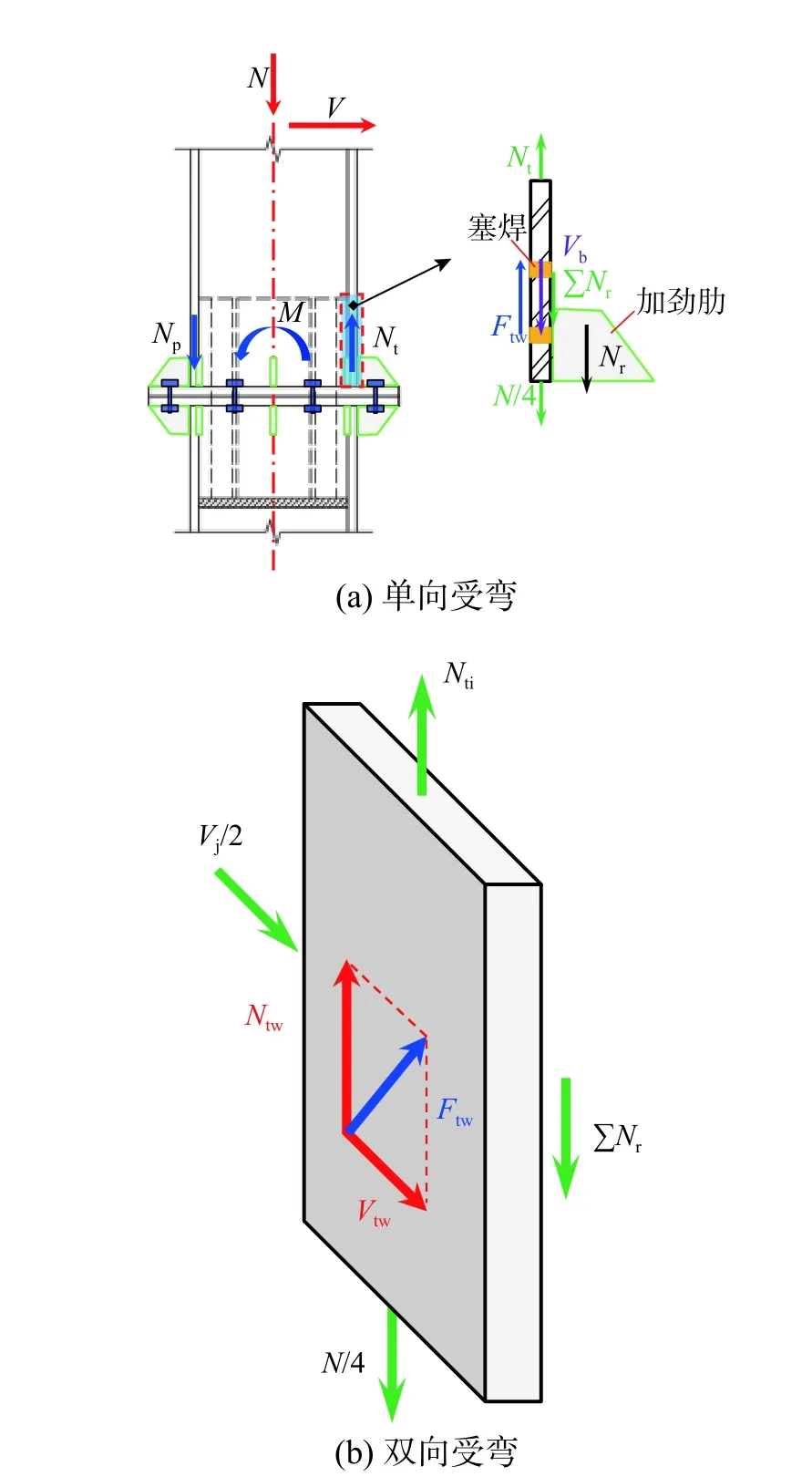

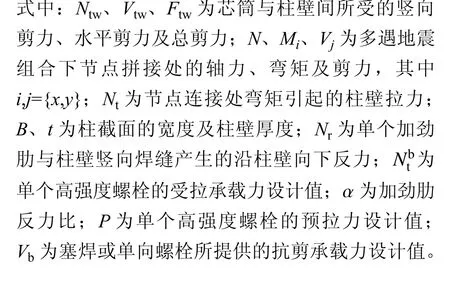

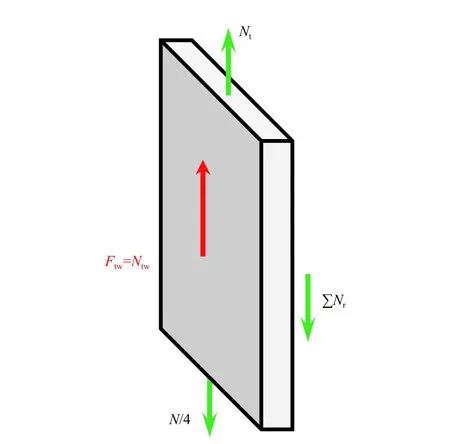

取箱形柱芯筒式連接節點芯筒一側的柱壁作為隔離體進行受力分析,如圖3(a)所示。柱頂受到軸力N和剪力V,在剪力V和軸力N的作用下會在連接處形成彎矩M。在彎矩M作用下會在柱壁上形成一對力偶Nt和Np;由柱頂軸力引起的一側柱壁壓力近似按照N/4 考慮;由于法蘭板上螺栓群的作用,柱壁受拉時,該側柱壁法蘭板上加勁肋與柱壁間的豎向焊縫會產生沿柱壁向下的力ΣNr。當柱壁受拉時,該側柱壁下的法蘭連接處同樣會處于局部受拉的不利狀態,在此狀態下由于法蘭連接處的受拉變形會導致柱壁與芯筒間產生較大的豎向剪力,考慮柱頂軸力N對一側柱壁產生N/4 的壓力和該側柱壁與加勁肋豎向焊縫產生的沿柱壁向下反力的有利影響,柱壁與芯筒間所受豎向剪力Ntw為柱壁所受到的拉力Nt減去柱壁所受到的壓力N/4 和ΣNr。

圖3 柱壁與芯筒間受力簡圖Fig. 3 Calculation diagram of column wall and core sleeve

對于考慮雙向受彎的情況,如圖3(b)所示,柱壁與芯筒間的受力除了考慮由柱頂軸力產生的N/4、該側加勁肋豎向焊縫產生的反力ΣNr和x(y)向彎矩形成的柱壁拉力Ntx(Nty)三者疊加產生的豎向剪力Ntw外,還需考慮y(x)向剪力Vy(Vx)在柱壁與芯筒間產生的水平剪力,由y(x)向剪力Vy(Vx)引起的水平剪力Vtw近似按照Vy/2 (Vx/2)考慮。

2.2 柱壁與芯筒間受剪承載力驗算

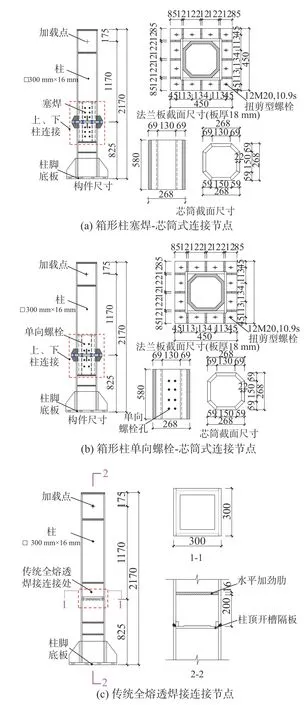

根據2.1 節的分析,由彎矩產生的柱壁拉力按式(1)計算,柱壁與加勁肋豎向焊縫產生的沿柱壁向下反力參照《高聳結構設計標準》(GB 50135-2019)[18]按式(2)計算,柱壁與芯筒間所受豎向剪力按式(3)計算。對于雙向彎曲的情況,還需按式(4)計算柱壁與芯筒間的水平剪力。要求箱形柱芯筒式連接節點設置的塞焊或單向螺栓所提供的抗剪承載力大于在多遇地震作用下柱壁與芯筒間所受到的剪力,以保證在結構層間位移不超過彈性層間位移限值時,節點處柱壁與芯筒間的連接可靠,柱壁與芯筒間的受剪承載力需要滿足式(5)的要求。

根據《鋼結構設計標準》(GB 50017-2017)[19]塞焊抗剪承載力設計值可按下式計算:

單向螺栓的抗剪承載力設計值可參考文獻[17]中給出的承載力建議設計值。

3 試驗概況

3.1 試件設計

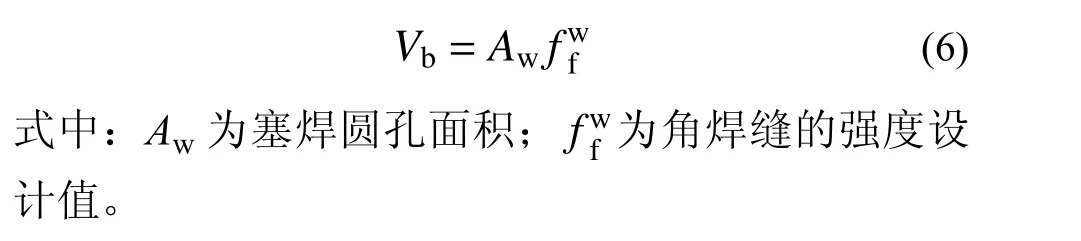

四組試件的原型取自8 度設防地區的某高校附中教學樓,選取單根柱拼接節點對四組試件的尺寸進行設計。試驗相似常數為0.6,縮尺后試件的上柱高1345 mm,下柱高825 mm,總高為2170 mm,柱截面尺寸300 mm×300 mm×16 mm。箱形柱芯筒式連接節點的設計參照文獻[15]的三階段設計方法進行設計,即彈性設計、等強驗算和承載力的驗算。上、下法蘭板的截面尺寸均為450 mm×450 mm×18 mm,連接法蘭板的螺栓采用10.9 級的M20 高強度螺栓。三組試件的參數見表1。以SHJD-2 為例,塞焊-芯筒式連接節點的試件詳圖如圖4(a)所示,單向螺栓-芯筒式連接節點的試件詳圖如圖4(b)所示。傳統全熔透焊接連接節點,即上、下柱通過坡口全熔透焊縫連接,試件詳圖如圖4(c)所示。

圖4 試件構造詳圖Fig. 4 Detailed diagram of specimens

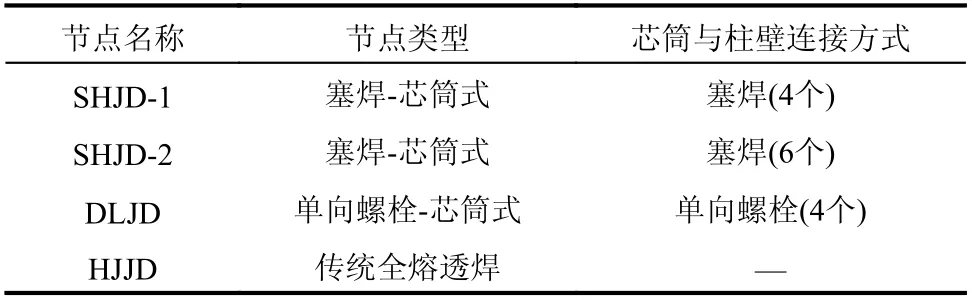

表1 試件參數Table 1 Parameters of specimens

3.2 材性試驗

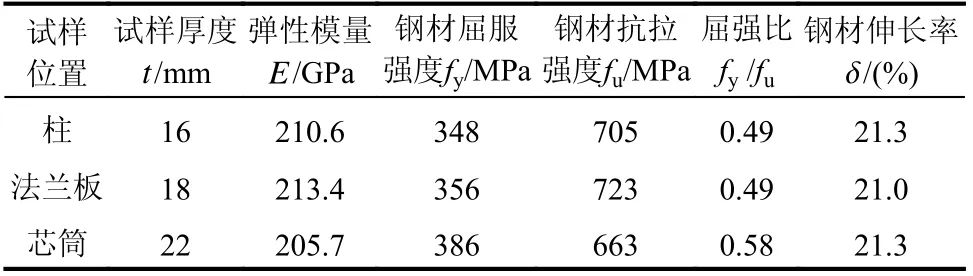

試件的柱體、法蘭板和芯筒等各部分均采用Q345B 鋼材。參照《鋼及鋼產品力學性能試驗取樣位置及試樣制備》(GB/T 2975-1998)[20]制定了取樣原則并取樣。依據《金屬材料 拉伸試驗 第1部分: 室溫試驗方法》(GB/T 228.1-2010)[21]進行材性試驗,拉伸試驗結果見表2,表中t為試樣厚度;E為彈性模量;fy為鋼材屈服強度;fu為鋼材抗拉強度;fy/fu為屈強比,δ 為鋼材伸長率。表中鋼材的基本力學性能均符合建筑結構用鋼的要求。

表2 材性試樣單軸拉伸試驗結果Table 2 Single-axis tensile test results of material samples

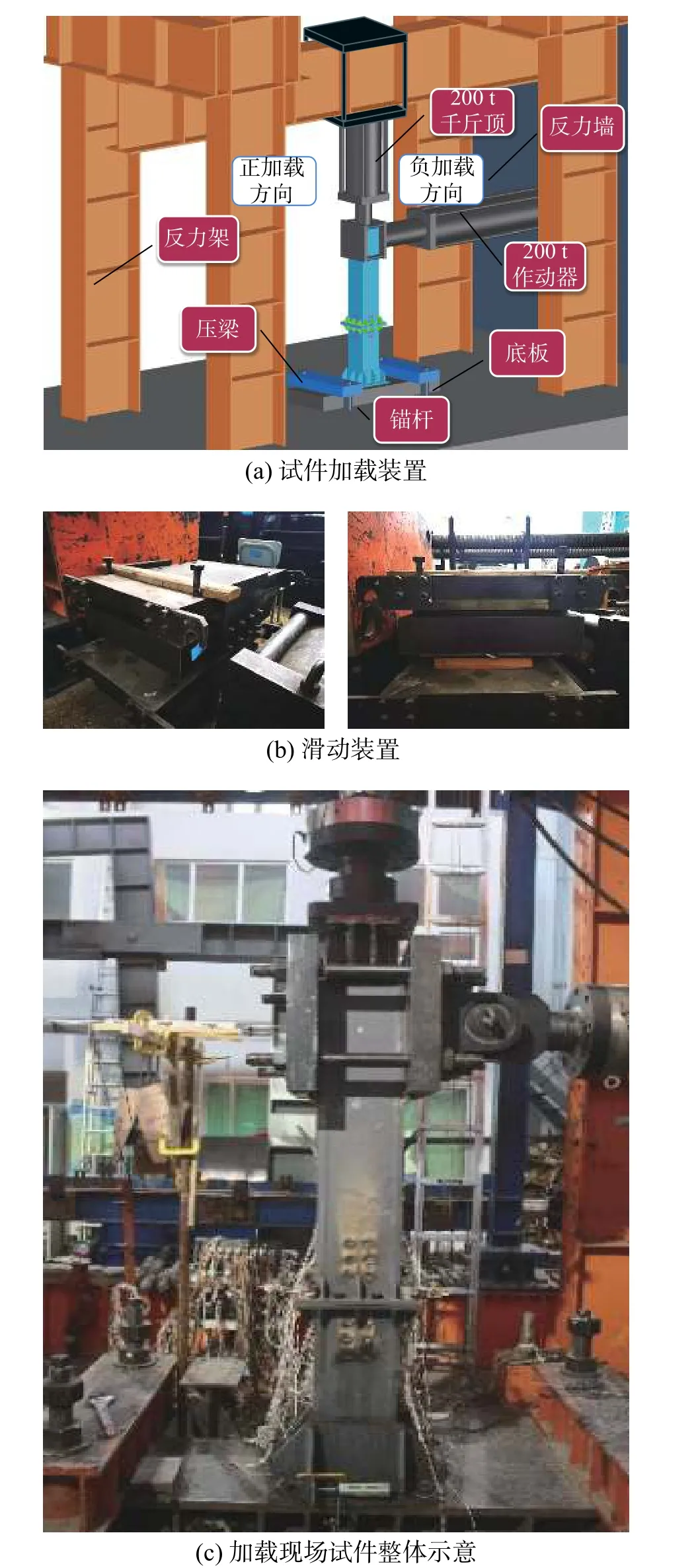

3.3 加載裝置

對三組試件進行擬靜力試驗,加載裝置及試件整體示意如圖5(a)和圖5(c)所示。試件的豎向軸力通過200 t 千斤頂于柱頂施加,千斤頂一端放置于柱頂,另一端則與反力架進行連接,為保證千斤頂能隨節點變形而滑動,千斤頂與反力架之間設置滑動裝置[22],如圖5(b)所示。通過200 t 作動器對試件頂部進行低周往復加載,作動器另一端與反力墻相連。柱腳與底板通過12 個10.9 級M30 高強度螺栓連接,并在底板的東、西兩側設置壓梁,壓梁通過4 個100 t 的地錨桿與地面連接,從而確保柱腳底部固結。

圖5 試件加載裝置圖Fig. 5 Experiment setup diagram

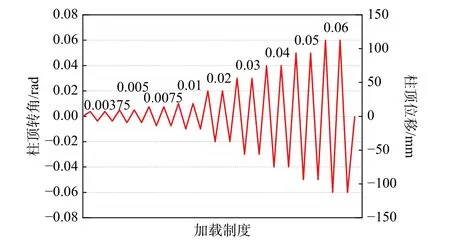

3.4 加載制度

試驗在柱頂施加全截面屈服20%的軸力(軸力大小1250 kN),且保持軸壓穩定。本試驗加載制度參考美國AISC 抗震規范[23],在柱頂采取位移控制的變幅加載方式,每級加載2 圈,加載制度如圖6 所示。當滿足下列條件之一時,則認為節點已失效,即停止加載:

圖6 加載制度Fig. 6 Loading law

1)加載過程中試驗節點發生嚴重破壞,即法蘭連接處高強螺栓被拉斷;

2)荷載下降到構件極限承載力的85%以下。

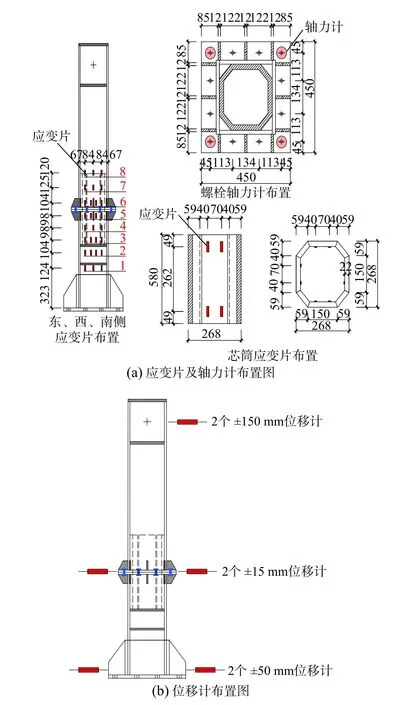

3.5 量測內容和測點布置

為量測試件的各項性能指標,對關鍵位置的應變、試件各個高度的水平位移、法蘭處開口大小、螺栓預拉力大小等設置量測儀器進行數據采集。測點布置以試件SHJD-2 為例,如圖7 所示。在試件的東、西、南三側分別設置8 組應變片;在芯筒的4 個內面分別設置上下平行的4 個應變片;在柱頂加載點處對應高度設置2 個±150 mm的位移計;在上、下法蘭處設置2 個±15 mm 的位移計;柱腳處設置2 個±50 mm 的位移計;在法蘭四個角部的高強螺栓上設置4 個量程為500 kN的螺栓軸力計。

圖7 試件測點布置Fig. 7 Measuring point arrangement

4 試驗結果及分析

4.1 試驗現象

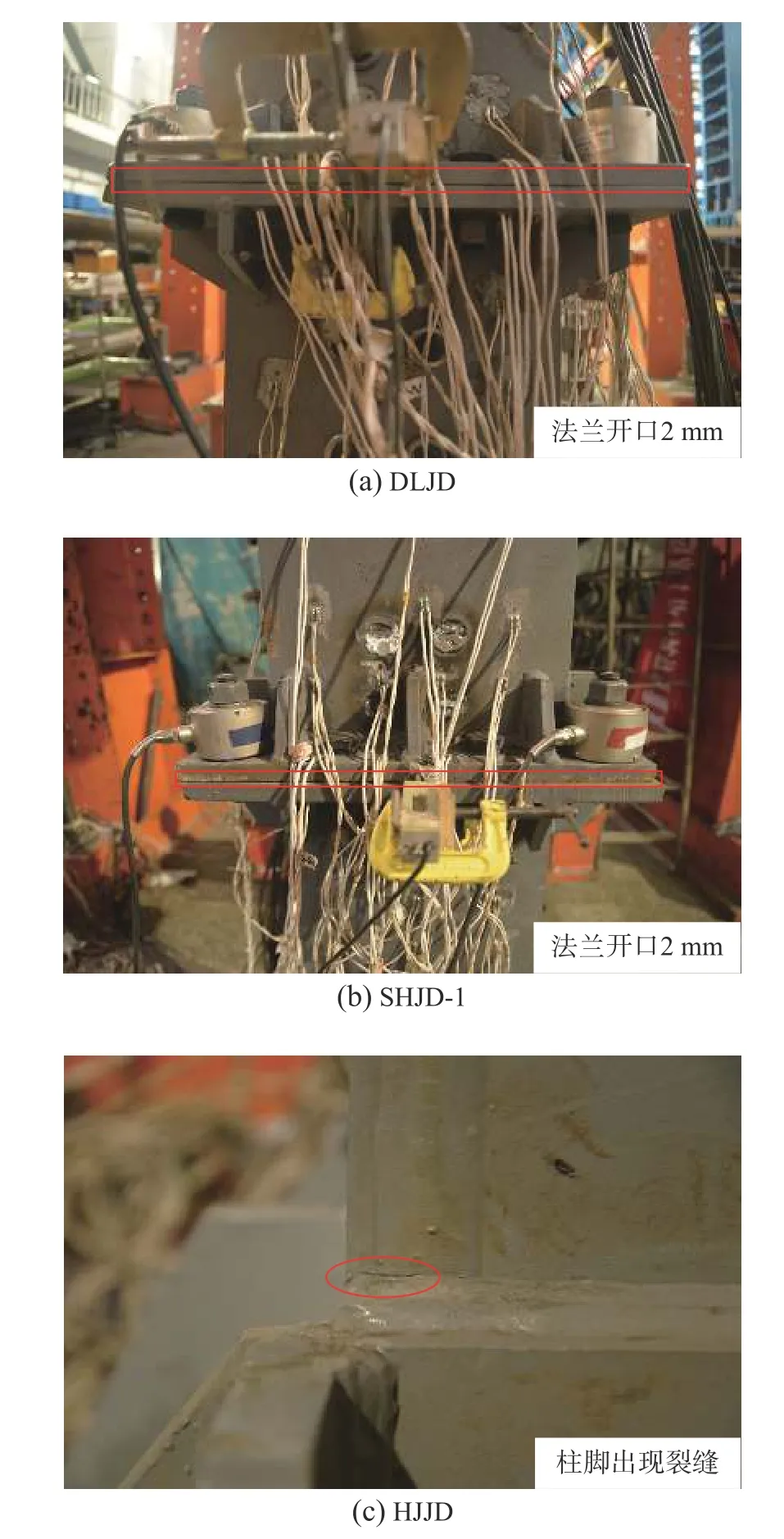

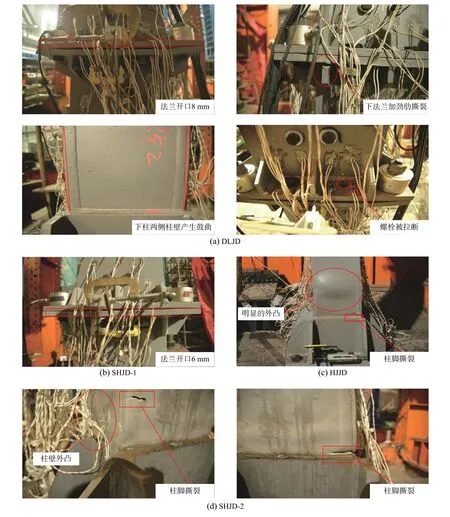

在試驗加載的初期,層間位移角為0 rad~0.02 rad(1/50)時,各試件法蘭板未出現開口。當層間位移角達到0.03 rad(1/33)時,試件DLJD的法蘭板出現輕微的塑性變形,法蘭板間出現2 mm 的開口,試件SHJD-1 的法蘭板開口為1 mm,試件HJJD 的靴梁與柱壁相交處焊縫出現細微的裂縫,試件SHJD-2 的法蘭板間未出現開口。層間位移角達到0.03 rad(1/33)時的試驗現象如圖8 所示。

圖8 0.03 rad 試驗現象Fig. 8 The test phenomenon (0.03 rad)

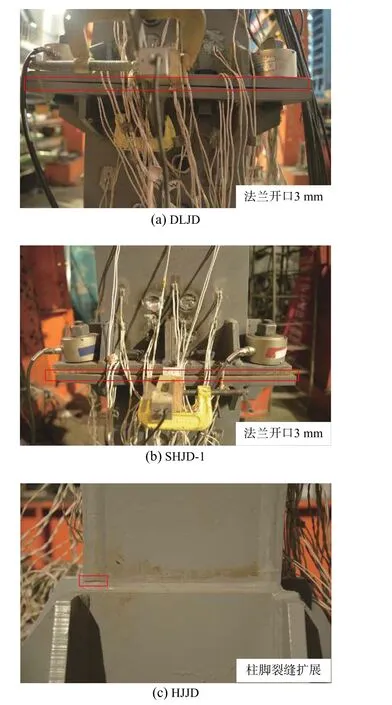

如圖9 所示,當層間位移角為0.04 rad(1/25),試件DLJD 的法蘭板開口增至3 mm,試件SHJD-1的法蘭板開口增至2 mm,試件SHJD-2 的柱腳處靴梁上部柱壁出現輕微屈曲,試件HJJD 在柱腳靴梁與柱壁焊縫處的裂縫進一步擴展,長度延伸至16 mm。

圖9 0.04 rad 試驗現象Fig. 9 The test phenomenon (0.04 rad)

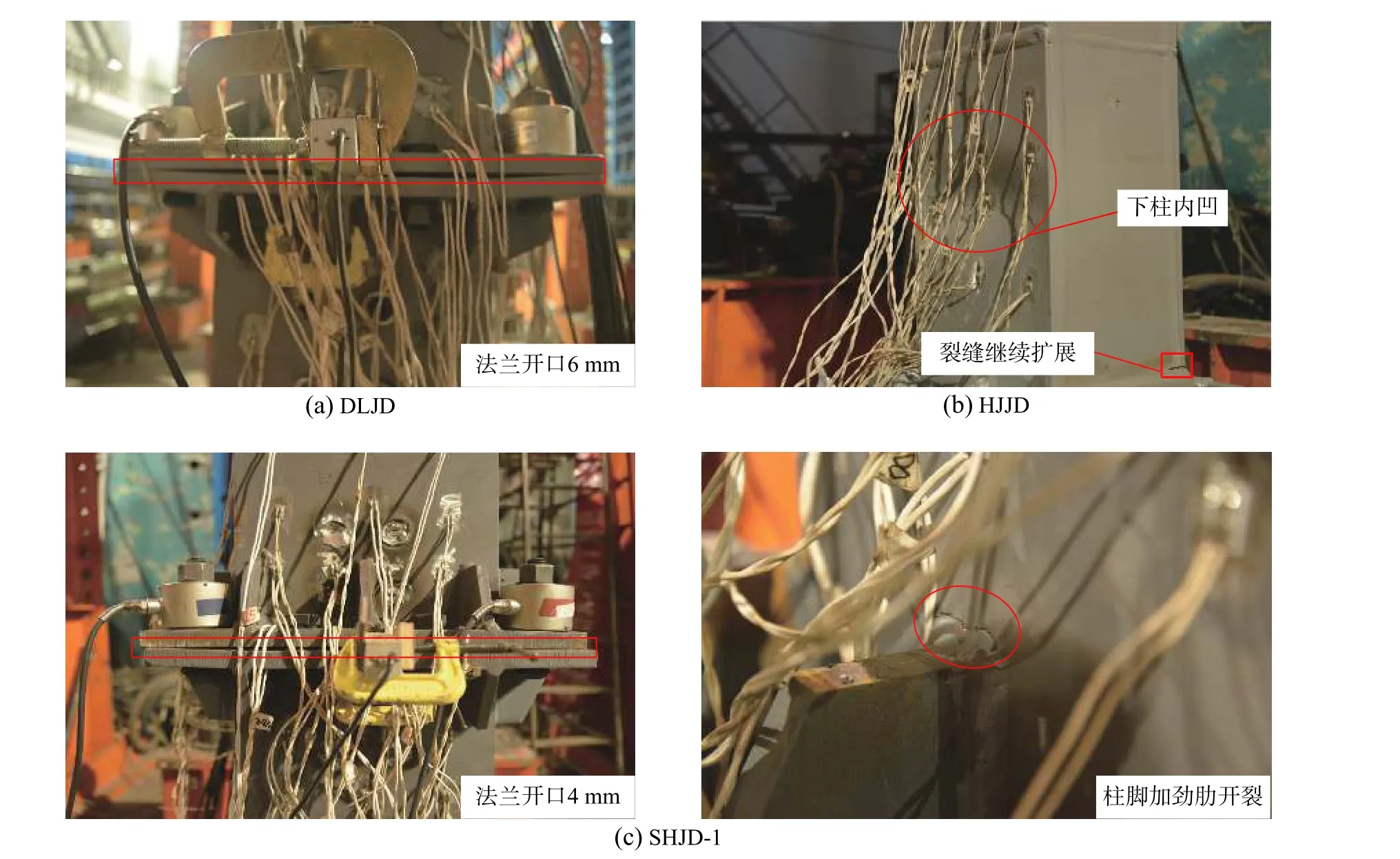

如圖10 所示,當層間位移角達到0.05 rad(1/20)時,試件DLJD 的法蘭連接處出現較大的變形,上、下法蘭板開口增至6 mm,且下法蘭板出現明顯的塑性變形。試件HJJD 靴梁與柱壁焊縫上的裂縫在該加載級下繼續向柱中部擴展,此外,下柱在正加載方向一側出現明顯的內凹,表明柱壁發生局部屈曲。試件SHJD-1 的法蘭板開口增至4 mm,且柱腳的加勁肋出現開裂,靴梁處柱壁出現裂縫,試件SHJD-2 的法蘭板間仍未出現開口,靴梁上部柱壁的局部屈曲開始變得明顯。

圖10 0.05 rad 試驗現象Fig. 10 The test phenomenon(0.05 rad)

當層間位移角為0.06 rad(1/16)時,試件DLJD的法蘭板開口大小為8 mm,下法蘭處及柱腳處的多個加勁肋被撕裂,下柱柱壁出現明顯的鼓曲,最終在0.06 rad(1/16)第2 次正向加載時,法蘭板處的高強螺栓被拉斷,試驗停止。試件SHJD-1 的法蘭板開口大小為6 mm,而試件SHJD-2 的法蘭板雖然未出現開口,但柱腳在正加載方向和負加載方向均出現不同程度的撕裂現象。試件HJJD 的柱腳處鋼材撕裂嚴重且垂直于加載方向一側的下柱出現外凸,柱壁產生嚴重的局部屈曲,加載方向的正負更替也無法改變柱壁的受壓屈曲狀態,最終荷載下降到構件極限承載力的85%以下,試驗停止。在0.07 rad(1/14)第1 次正向加載時,試件SHJD-1 法蘭板處兩個高強螺栓被拉斷,法蘭開口達到8 mm,試驗停止;試件SHJD-2 法蘭雖未出現開口,但柱腳撕裂與鼓曲現象較為嚴重,荷載下降至承載力的85%以下,試驗停止。0.06 rad(1/16)和0.07 rad(1/14)的試驗現象如圖11 和圖12所示。

圖11 0.06 rad 試驗現象Fig. 11 The test phenomenon (0.06 rad)

圖12 0.07 rad 試驗現象Fig. 12 The test phenomenon (0.07 rad)

4.2 滯回曲線

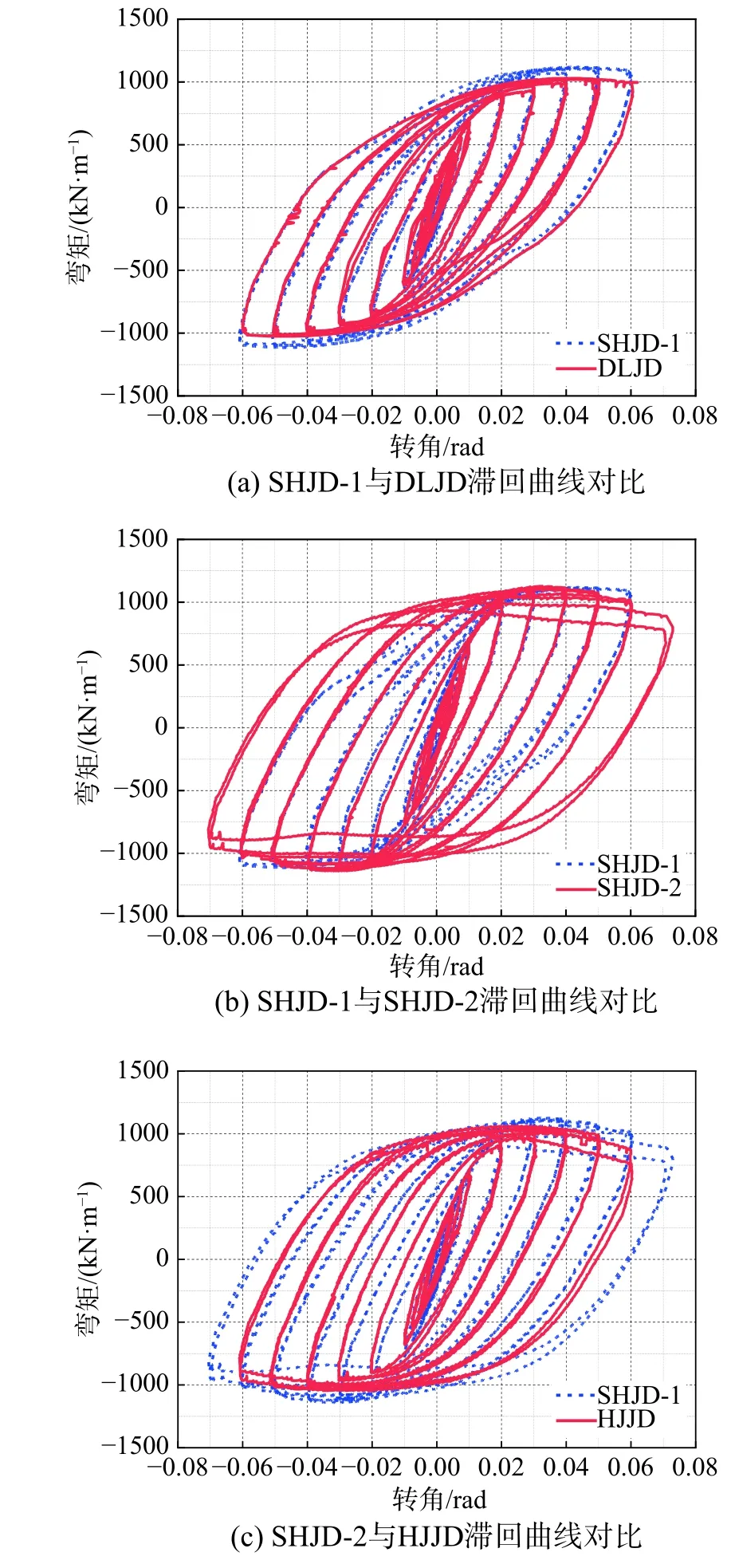

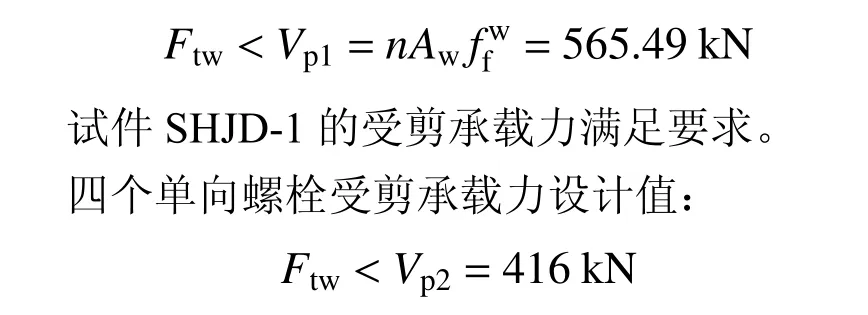

四個試件的彎矩-轉角滯回曲線如圖13 所示。從圖13 中可以看出,在加載的初期節點處于彈性階段,彎矩-轉角曲線基本呈線性變化,隨著轉角的增加,各試件塑性變形不斷發展,剛度逐漸退化,滯回環逐漸形成,從整體來看,四個試件的滯回曲線均較為飽滿,呈現出經典的梭形。

圖13(a)為設置4 個塞焊的試件SHJD-1 與設置4 個單向螺栓的試件DLJD 的滯回曲線對比,試件SHJD-1 在正加載方向的承載力為1073.42 kN·m,相比試件DLJD 在正加載方向的承載力996.70 kN·m,承載力提高7.70%;SHJD-1 在負加載方向的承載力為1093.69 kN·m,相比DLJD 在負加載方向的承載力974.45 kN·m,承載力提高12.24%;承載力平均相差9.97%。表明芯筒與柱壁間連接形式的不同對節點承載能力有一定程度的影響,從整體來看,兩者滯回曲線形狀基本相似,連接形式的不同對節點的剛度影響較小。兩試件的滯回曲線均出現了輕微的捏攏現象,這是因為兩試件的法蘭板產生了較大的塑性變形導致上、下法蘭板間存在較大開口,導致連接處的剛度降低;單向螺栓的設置無法使柱壁與芯筒間產生較大的擠壓力[10],近似為承壓型連接,隨著加載級數的增加,轉角不斷增大,芯筒與柱壁間會產生一定程度的滑移,導致單向螺栓試件DLJD 的捏攏程度較試件SHJD-1 稍大,試件DLJD 的承載力相較于試件SHJD-1 稍有降低。

如圖13(b)所示,設置6 個塞焊的試件SHJD-2相較于設置4 個塞焊的試件SHJD-1 滯回環更加飽滿,這是因為試件SHJD-2 在整個加載過程中法蘭板間未出現明顯的塑性變形,法蘭連接處的剛度未明顯降低。SHJD-2 在正加載方向的承載力為1093.16 kN·m,相比SHJD-1 在正加載方向的承載力1073.42 kN·m,承載力提高1.84%;SHJD-2 在負加載方向的承載力為1092.14 kN·m,相比SHJD-1在負加載方向的承載力1093.69 kN·m,承載力相差0.14%。可以反映出塞焊數量的增加能夠提高節點的剛度,使節點抗彎承載力略有提升。

如圖13(c)所示,設置6 個塞焊的試件SHJD-2與傳統的全熔透焊接試件HJJD 在0.06 rad(1/16)前的滯回環面積大小相近,HJJD 在正、負加載方向的承載力分別為999.83 kN·m 和970.58 kN·m,與SHJD-2 的正、負加載方向承載力分別相差8.54%和11.13%,平均相差9.84%。表明設置6 個塞焊的塞焊-芯筒式節點SHJD-2 與傳統焊接節點HJJD滯回性能相近,受力性能好。

圖13 滯回曲線對比Fig. 13 Comparison of hysteretic curves

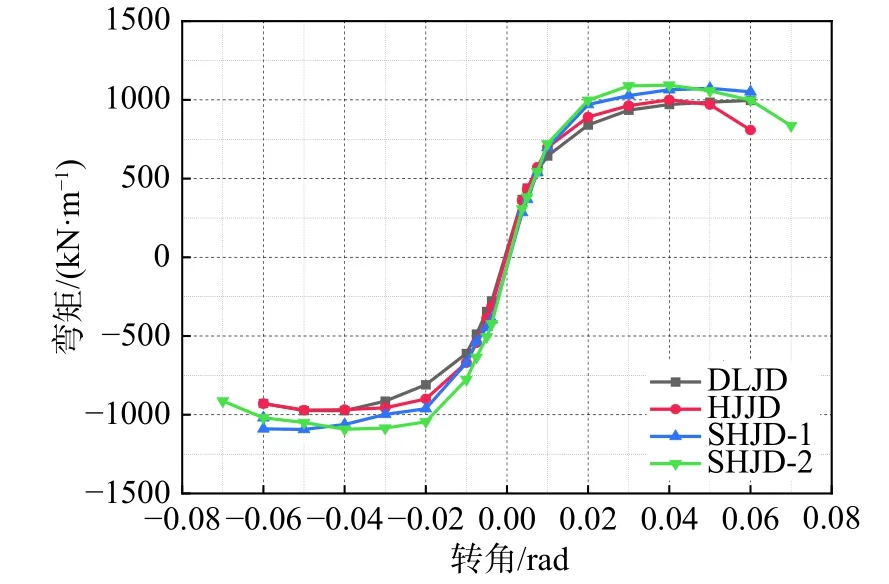

4.3 骨架曲線

四個試件的骨架曲線如圖14 所示。在層間位移角達到0.0075 rad(1/133)前,試件處于彈性階段,各試件曲線重合且為直線。隨著加載級數的增加,試件逐漸進入彈塑性階段,各試件曲線逐漸分離,開始出現駐點,在大多數同級加載位移下,試件SHJD-1 與SHJD-2 的承載力相近,且略高于試件DLJD 與HJJD。曲線在到達峰值荷載后呈現出下降趨勢,表明各構件進入塑性工作狀態,剛度逐漸降低。通過對比,塞焊個數的增加對節點初始剛度和承載力影響較小;芯筒與柱壁連接形式的改變對節點初始剛度影響較小,對節點的承載力有一定程度的影響。

圖14 試件骨架曲線對比Fig. 14 Comparison of skeleton curves of specimens

4.4 剛度退化

圖15 給出了SHJD-1、SHJD-2、DLJD 及HJJD四個節點的等效剛度退化系數曲線,從圖中可以看出各節點的正負初始剛度大體相同,曲線均由平直段、直線下降段及曲線下降段組成。各試件正、負向剛度退化規律基本一致,表明塞焊個數的增加及芯筒與柱壁連接形式的改變對等效剛度退化系數影響較小。

圖15 等效剛度退化系數曲線對比Fig. 15 Comparison of equivalent stiffness degradation curves

4.5 SHJD-1、DLJD 柱壁與芯筒間受剪承載力驗算

根據設置4 個塞焊的試件SHJD-1 和設置4 個單向螺栓的試件DLJD 的試驗結果,對2.2 節提出的柱壁與芯筒間受剪承載力驗算公式進行驗證。

驗算柱壁與芯筒間受剪承載力時,取試件在層間位移角為0.00375 rad(1/267)時的彎矩值284.36 kN·m,近似相當于結構彈性層間位移角限值1/250 時的內力,作為多遇地震組合下節點拼接處的彎矩。軸力取試件加載時所施加的恒定軸力1250 kN。所取隔離體的受力簡圖如圖16 所示。

圖16 隔離體受力簡圖Fig. 16 Calculation diagram of column wall and core sleeve

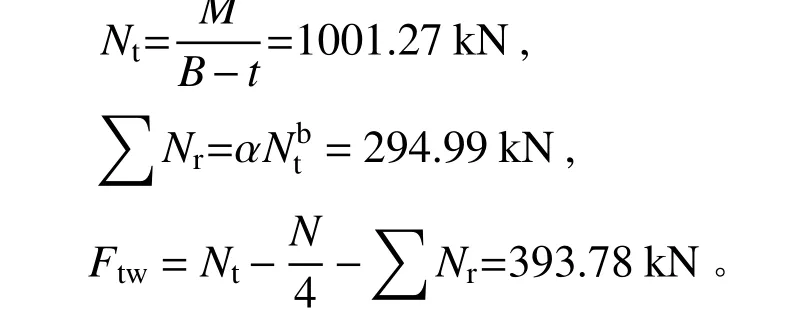

塞焊直徑為30 mm,受剪承載力設計值:

試件DLJD 的受剪承載力滿足要求。

在試驗過程中,各試件的塞焊及單向螺栓并未出現破壞,表明經過柱壁與芯筒間受剪承載力驗算的連接節點,能夠保證柱壁與芯筒間的可靠連接。

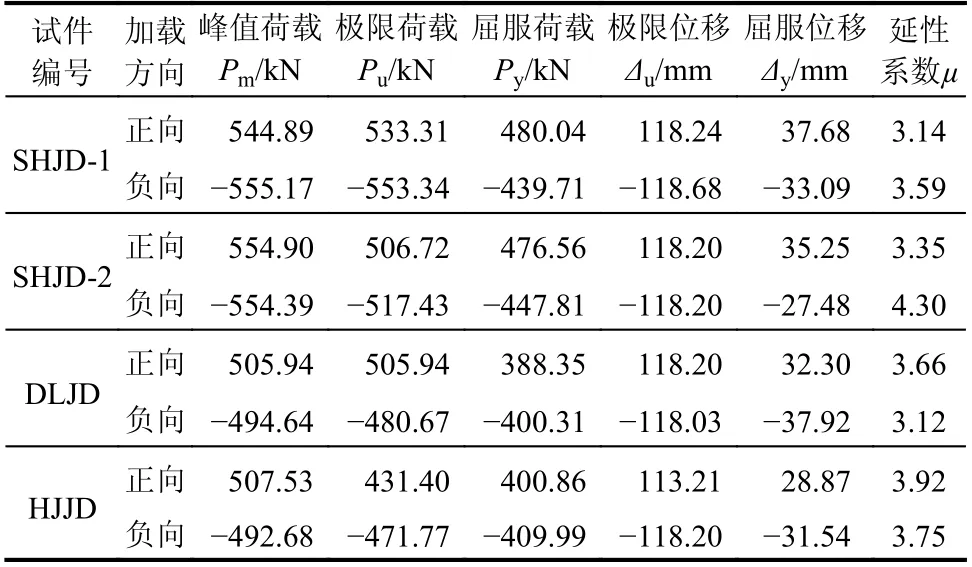

4.6 延性系數

4.7 應變變化

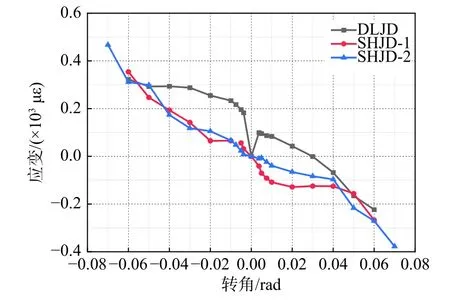

塞焊-芯筒式連接節點SHJD-1、SHJD-2 與單向螺栓-芯筒式連接節點DLJD 的芯筒應變的對比,如圖17 所示。在擬靜力試驗加載過程中,由于水平作動器的加載誤差,并不能實現完全對稱的加載,從試驗結果來看,負加載方向一側,即作動器所在一側的應變較大。故該應變取自負加載方向一側芯筒的應變片。應變的增長程度可以反映出芯筒的受力狀態,從圖中可以看出,各節點的芯筒在加載級數很小的時候即出現應變,表明在加載初期芯筒開始協同受力,發揮作用,隨著加載位移的增大,芯筒的應變不斷增加。

表3 試件主要性能指標Table 3 Main performance indicators of specimens during static tests

圖17 芯筒應變對比Fig. 17 Comparison of core sleeve strain

在層間位移角到達0.05 rad(1/20)之前,負加載方向一側的DLJD 芯筒應變大于SHJD-1,表明DLJD 的芯筒受力相對較大。DLJD 的芯筒應變在正加載方向出現了初始拉應變,其原因是加載初期層間位移角較小,芯筒與柱壁并未發生接觸,芯筒受力主要靠單向螺栓來傳遞,正加載方向該側柱壁受壓,單向螺栓緊固了芯筒與柱壁,芯筒筒壁受到由單向螺栓傳來的向下的剪力,此時芯筒處于一種抗拔的狀態,產生了初始拉應力。隨著加載級數的增加,芯筒所受彎矩逐漸增大且單向螺栓產生了一定的滑移使芯筒逐漸進入受壓狀態,芯筒壓應變不斷增加。初始拉應力的存在導致DLJD 在層間位移角到達0.04 rad(1/25)之前,負加載方向的芯筒應變略小于試件SHJD-1。

設置6 個塞焊的SHJD-2 的芯筒應變與設置4 個塞焊的SHJD-1 的芯筒應變大小相近,應變變化趨勢一致,表明塞焊個數的增加對芯筒的受力狀態影響較小。

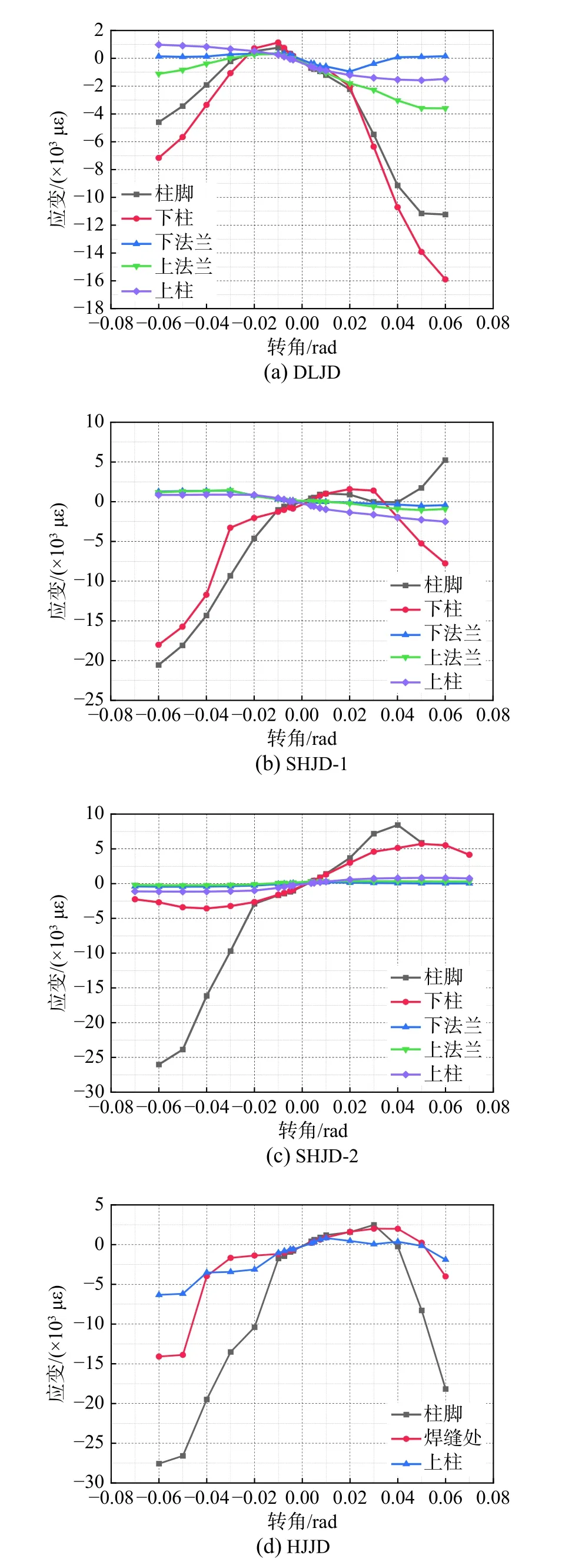

DLJD 和SHJD-1 各典型部位的應變情況如圖18(a)和圖18(b)所示。DLJD 的上柱和法蘭下端一直處于彈性階段,未達屈服應變 1 .65×103με。DLJD 下柱和柱腳于加載級為0.02 rad(1/50)時就進入了塑性,其應變隨著加載級數的增加而增加,下柱的應變最大為 15.9×103με,一直高于柱腳的應變。對比來看,在整個加載過程中,SHJD-1的最大應變出現在柱腳,最大應變為2 0.55×103με,應變自柱腳向上逐漸減小。

圖18 典型部位應變Fig. 18 Strain of typical position

試件SHJD-2 各典型部位的應變情況圖18(c)所示。SHJD-2 在整個加載過程中,上柱與法蘭上、下端應變較小,均處于彈性階段,下柱與柱腳在加載級為0.01 rad(1/100)時就進入了屈服狀態,超過0.02 rad(1/50)之后,SHJD-2 柱腳的應變急劇增長,增長趨勢明顯快于下柱應變。下柱的最大應變為 5.718×103με,出現在層間位移角為0.05 rad(1/20)時,而柱腳最大應變為2 6.02×103με,反映出柱腳已產生較大的塑性變形,這與上柱和法蘭連接附近無明顯變形、柱腳嚴重損傷的試驗現象一致。從整體應變趨勢來看,SHJD-1 與SHJD-2 的應變從上柱至柱腳逐漸增大,可以反映出節點的剛性。

試件HJJD 各典型部位的應變情況如圖18(d)所示。柱腳在加載級為0.01 rad(1/100)的應變達到1.747×103με,已超過了屈服應變。在進入屈服階段后,柱腳的應變急劇增加,最終增至27.56×103με,試件因柱腳損傷過大而破壞,與SHJD-2的柱腳應變大小相近。從層間位移角為0.04 rad(1/25)開始,HJJD 柱腳附近的柱壁處于受壓狀態,其正、負加載方向的應變均為壓應變,表明下柱壁已發生較為嚴重的局部屈曲,僅僅通過正負加載方向的變化并不能改善柱壁的受壓狀態,這與下柱鼓曲嚴重的試驗現象相一致。對比來看,塞焊-芯筒式連接節點SHJD-2 的節點應變變化規律與傳統全熔透焊接連接節點HJJD 相近,受力性能較為一致。

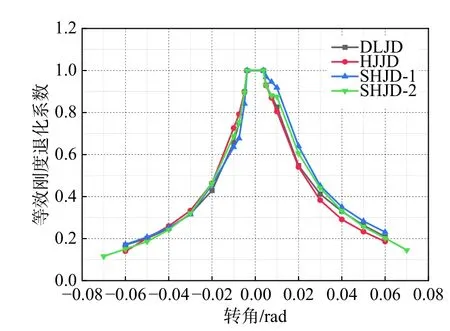

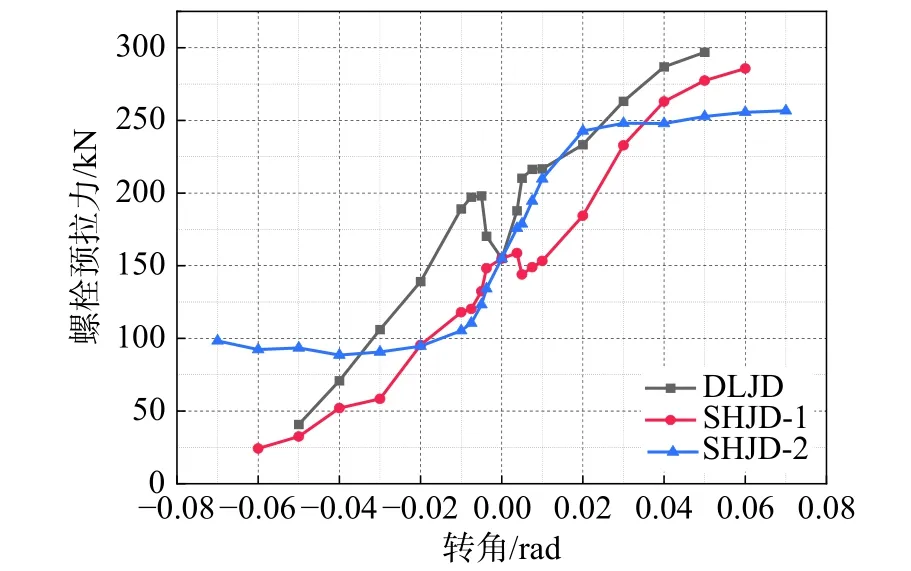

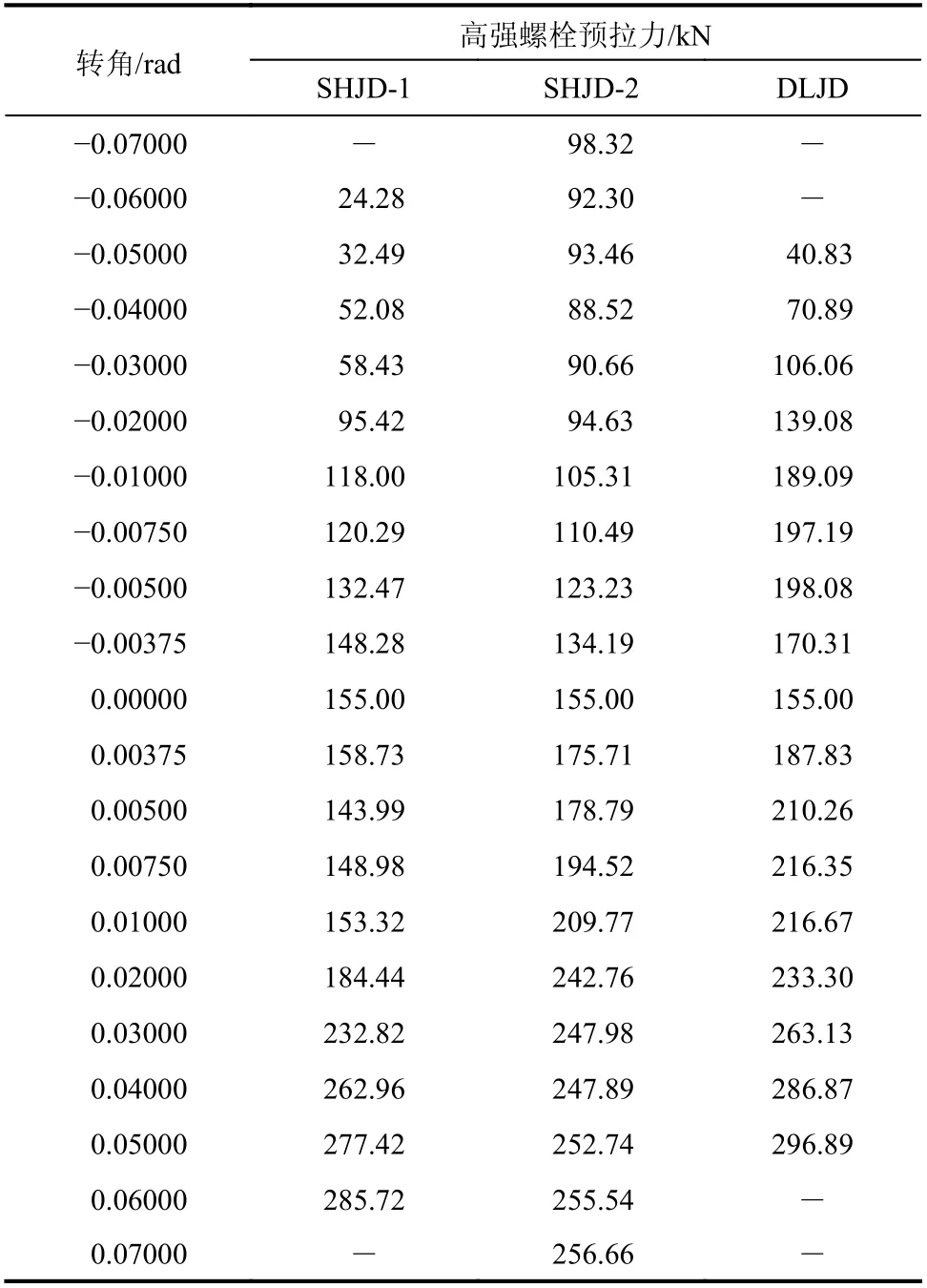

4.8 螺栓預拉力

試件的螺栓預拉力對比曲線如圖19 所示,螺栓拉力對比如表4 所示。在正向加載的初期,DLJD 的高強螺栓受力大于SHJD-1,當加載至正向0.01 rad(1/100)的時候,DLJD 的螺栓所受外拉力超過了螺栓的初始預拉力,在卸載后發生松弛現象,導致下一加載級的螺栓預拉力的增長程度有所下降;而后隨著加載級數的增加,法蘭板連接區域螺栓所受外拉力增加,DLJD 的螺栓預拉力增長速度回升,上、下法蘭板間的擠壓力降低,甚至出現開口。螺栓桿的預拉力逐漸增長,最大增至296.89 kN,超過螺栓桿的破斷強度,最終導致該側法蘭連接處的螺栓被拉斷,這與試驗觀測到的現象一致。相比較而言,SHJD-1 的螺栓預拉力從0.005 rad(1/200)開始出現松弛現象,表明法蘭連接處螺栓群在加載初期即受到較大的拉力;加載至0.02 rad(1/50)時,螺栓預拉力超過初始的預拉力增至184.44 kN,法蘭板開始出現開口,螺栓預拉力于0.06 rad(1/17)增至最大,為285.72 kN,最終在層間位移角為0.07 rad(1/14)第一次正向加載時螺栓桿被拉斷。負加載方向螺栓預拉力的變化能夠反映螺栓預拉力的松弛情況,DLJD 和SHJD-1 的螺栓預拉力下降速率均較快,下降程度較大,試件SHJD-1 的預拉力最低降至24.28 kN,損失84.34%,試件DLJD 的預拉力最低降至40.83 kN,損失73.66%。

圖19 螺栓預拉力對比Fig. 19 Comparison of bolt pretension

表4 各試件螺栓預拉力Table 4 Bolt pretension of specimens

SHJD-2 的螺栓預拉力從0.02 rad(1/50)開始出現松弛現象,預拉力增長速率降低,從0.02 rad(1/50)加載至0.07 rad(1/14),螺栓的預拉力僅增長了13.9 kN,這表明塞焊數量的增加能夠提高節點的剛度,芯筒能夠充分發揮作用,法蘭板連接區所受拉力減小,螺栓預拉力增長緩慢。最終試件SHJD-2 于0.07 rad(1/14)因柱腳損傷而引起承載力降低,加載停止,此時螺栓預拉力達到最大,為256.66 kN,未超過螺栓桿的破斷強度,法蘭連接處螺栓未出現被拉斷的情況。從負加載方向螺栓預拉力的變化情況來看,設置6 個塞焊的SHJD-2的預拉力最低降至98.32 kN,預拉力損失36.57%,比SHJD-1 高74.04 kN,反映出加強芯筒與柱壁間的補償措施能夠降低螺栓預拉力的損失。

4.9 芯筒式連接節點機理分析

在多遇地震作用下,法蘭板不開口,芯筒受力很小或不受力,主要由法蘭板上的螺栓群來承受柱頂傳來的彎矩和剪力。在層間位移角較小時,芯筒與柱壁未能直接接觸或部分接觸,由塞焊及單向螺栓承受柱壁與芯筒間的剪力,保證柱壁與芯筒間的連接可靠。層間位移角為0.003 75 rad(1/267)時,近似于結構彈性層間位移角1/250,設置4 個塞焊的SHJD-1 和設置4 個單向螺栓的DLJD 節點,芯筒最大的應變為 0.183×103με,表明芯筒受力很小;螺栓拉力相較于初始預拉力平均增長11.79%,表明節點內力主要由螺栓群承受;從各試件典型部位應變來看,法蘭連接處無明顯塑性應變,各部位均處于彈性狀態,其中柱腳應變最大,為 0.699×103με,可以反映出法蘭連接節點的剛性。

在設防地震作用下,法蘭板不開口,隨著層間位移角的增大,柱壁直接與芯筒接觸傳力,芯筒部分參與受力。層間位移角為0.01 rad(1/100)時,設置4 個塞焊的SHJD-1 和設置4 個單向螺栓的DLJD 節點,芯筒最大的應變為 0.233×103με,表明芯筒受力增加;螺栓拉力相較于初始預拉力平均增長19.35%,法蘭板上的螺栓群仍是承受節點內力的主要對象。

在罕遇地震作用下,法蘭板不開口,螺栓群及芯筒共同承擔節點內力。層間位移角為0.02 rad(1/50)時,相當于結構彈塑性層間位移角1/50,設置4 個塞焊的SHJD-1 和設置4 個單向螺栓的DLJD 節點,芯筒受力進一步增加,最大的應變為0.255×103με;螺栓預拉力平均增長34.75%。負向加載時,部分螺栓預拉力相較于上一加載級預拉力損失26.45%,產生突變,表明法蘭處于開口的臨界狀態。

在極罕遇地震作用下,法蘭板開口,法蘭連接處螺栓被拉斷前,螺栓群及芯筒共同承擔節點內力,螺栓被拉斷后,主要由芯筒提供抗彎和抗剪承載力。層間位移角為0.03 rad(1/33)時,設置4 個塞焊的SHJD-1 和設置4 個單向螺栓的DLJD節點,法蘭板出現一定程度的開口,最大應變為2.27×103με ; 芯筒應變增至 0.288×103με;螺栓預拉力平均增長59.98%,螺栓拉力接近螺桿的極限抗拉強度。層間位移角為0.06 rad(1/17)時,部分螺栓桿達到極限抗拉強度被拉斷,平均預拉力損失達79%,部分螺栓退出工作,螺栓群提供的承載力降低,芯筒受力增加,芯筒最大的應變為0.354×103με,芯筒所受應力相比于0.03 rad(1/33)時螺栓被拉斷前的應力增長22.92%。

設置6 個塞焊的芯筒式連接節點SHJD-2 與上述機理稍有不同,其主要原因是塞焊數量的增加提高了法蘭連接節點處的剛度,在層間位移角0.02 rad(1/50)~0.07 rad(1/14)的整個加載過程中,上、下柱仍能夠整體側移,法蘭板未出現開口,螺栓的預拉力最低降至98.32 kN,預拉力損失值基本穩定在40.01%,預拉力未出現明顯的突變,螺栓群能夠保持良好的受力性能,最終塑性應變主要集中在柱腳,柱腳最大應變為 26.02×103με,節點的延性系數高于試件SHJD-1 和DLJD。

5 結論

本文對塞焊-芯筒式和單向螺栓-芯筒式連接節點及傳統全熔透焊接連接節點進行了擬靜力試驗,分析了其力學性能和受力機理等。主要結論如下:

(1)在多遇地震作用下,法蘭板不開口,主要由螺栓群來承受節點內力,芯筒受力較小或不受力;在設防地震和罕遇地震作用下,法蘭板不開口,螺栓群及芯筒共同承擔節點內力;在極罕遇地震作用下,法蘭板開口,螺栓被拉斷前,螺栓群及芯筒共同承擔節點內力,螺栓被拉斷后,主要由芯筒提供抗彎和抗剪承載力。

(2)設置4 個塞焊的芯筒式連接節點和設置4 個單向螺栓的芯筒式連接節點均由于法蘭連接節點處高強螺栓被拉斷而破壞,兩者的延性系數大小相近,剛度退化規律基本一致,前者的承載力略高于后者。表明當塞焊與單向螺栓個數相同時,芯筒與柱壁連接形式的改變對節點剛度影響較小,對節點的承載力有一定程度的影響。

(3)相較于設置4 個塞焊的芯筒式連接節點,設置6 個塞焊的連接節點的承載力提高較小,滯回曲線更加飽滿,法蘭連接處損傷較小,因柱腳損傷較大導致荷載下降至承載力的85%而停止加載,反映出法蘭連接節點的剛性,塑性應變主要集中在柱腳,使節點的延性系數有一定程度的提高。表明塞焊數量的增加主要能夠提高節點的剛度。

(4)設置6 個塞焊的芯筒式連接節點與傳統全熔透焊接連接節點均由于柱腳損傷嚴重導致荷載下降至承載力的85%以下而停止加載,兩者滯回性能、節點剛度、剛度退化規律及延性系數大小相近,塞焊-芯筒式連接節點的承載力稍高于傳統全熔透焊接連接節點,反映出塞焊-芯筒式連接節點能夠實現與傳統全熔透焊接連接節點一致的力學性能。

(5)在工程應用方面,塞焊-芯筒式連接節點安裝方便,具有一定的成本優勢,適用于現場允許少量焊接工作的情況;單向螺栓-芯筒式連接節點能夠實現全螺栓裝配,在施工現場無焊接作業,采用單向螺栓的成本較采用塞焊高。因此,在實際的工程設計中可根據不同的工程需求靈活選用。