港口皮帶機輸送帶撕裂產生的原因分析及預防

揚宇坤

摘要:隨著我國綜合國力的不斷提升,我國煤炭及港口運輸產業實現了飛速發展,這也使得輸送帶的應用范圍越加廣泛。但在實際的應用生產過程中,相關工作也總會因為運輸帶的破裂而導致無法進行正常的工作生產。為解決這一問題,本文對輸送帶撕裂問題進行了細致研究,同時提出了幾種能夠有效解決該問題的方法。

關鍵詞:撕裂;雜質;撕裂檢測

在運輸工作中,皮帶機發揮著重要的運輸作用,而且其具備運輸距離長、可靠性強以及自動化易實現的諸多優點。在實際的工作過程中,皮帶機不可避免的會在港口運送散貨時受到損傷,有時甚至會因皮帶損傷過于嚴重,而導致港口生產遭受損失。現如今的運輸行業皮帶機皮帶撕裂是一種較為常見且破壞性極強的損壞情況,一條正常的帶式皮帶機輸送帶更換需要20~40小時,但若出現輸送帶撕裂事故,那么少則幾米,多則數百米的輸送帶都會出現崩壞,以致生產被迫停止,影響生產連續性,帶來較大的經濟損失。

一、雜質劃傷輸送帶分析

1.1皮帶機運行方式

為了快速地將煤料從翻車機中運到不同的堆場,通常會在輸送帶的沿線處建設轉接機房,讓轉接機房將相關物料借助轉接漏斗來實現運輸的改向。另外,還需要借助翻板改變位置來實現對各個流程的控制,確保相應的物料可以掉落在相應的皮帶機上并進行傳送。

1.2輸送帶劃傷的狀況

1.2.1運行過程中出現的邊緣劃傷

若在運輸過程中皮帶出現跑偏,那么就會在工作過程中受到巨大損壞。跑偏出現的原因大多集中在皮帶機的頭尾部分和驅動站,所以在進行輸送帶調整時,通常都會在這三處著手進行。一般會采用調整托輥架的方式和借助改變調料擋板位置來實現對調料落點的對中性調整。因驅動站和頭尾部鋼結構組建密集,所以當輸送帶跑偏之后,就會立刻和鋼結構發生摩擦,導致輸送帶邊緣被劃傷,若不對其進行及時處理,那么輸送帶的劃傷程度就會加劇,最終使得輸送帶大面積受損,甚至有引發火災的風險。

1.2.2輸送帶出現縱向或橫向劃傷

輸送帶的縱向劃傷,可能是運輸過程中因異物貫穿輸送帶卡在輸送帶下方的托輥架中導致的,一旦輸送帶機繼續運行,那么夾雜在托輥架中的雜質就會給輸送帶造成局部損傷,若現場工作人員不能及時對其進行發掘,那么就會加劇輸送帶的撕裂程度。另外,在物料進入到轉接機房后,轉接機房會出現多個輸送帶機交接的情況,因為轉接機房內的上游輸送帶和下游輸送帶相距高度落差,所以雜質很容易從上游輸送帶受重力控制直接砸到下游輸送帶上,這會給下游輸送帶機造成不同程度沖擊力以致其橫向劃傷。

1.3造成輸送帶劃傷的原因分析

1.3.1漏斗處劃傷

當物料受重力作用落到漏斗沖擊面上后,會因折射而最終流入溜管,順溜管進入導料槽。我國目前在該技術應用上依舊應用傳統設計,雖然依舊采用斜面,但是卻在導料槽口的部分進行了豎直處理,當再有物料從溜管口進入并通過導料槽運輸時,其運輸方向就會變為豎直方向。而受重力影響,被運送的物料會垂直落入下游的皮帶機輸送帶上,而下游輸送帶機設有緩沖托輥,但凡有異物不慎落入托輥間,那么必然會給下游的輸送帶造成損傷。

(1)專門安置在導料槽出口處的撕裂檢測開關裝置。在對這類裝置的研究上,一些學者選擇了市場上應用最為廣泛的兩組產品進行檢測。這些產品的主要作用原理都相同:一旦輸送帶在工作過程中出現撕邊和橫向斷裂或縱向斷裂的情況,翹起的輸送帶邊緣就會打擊檢測裝置,外部受力則會直接使開關內部的黑色護套內相平行兩條導線相互觸碰,觸碰后的導線會引致撕裂信號發出,進而引發故障停機,再由現場工作者前去查看。

(2)放于尾部的滾筒撕裂檢測開關裝置。其主要工作原理如下:一旦輸送帶的某點出現撕裂情況,那么輸送帶上的物料就會自撕裂處掉落至放置在尾部的滾筒處。另外,該裝置中還設有尾部滾筒的清掃機器,這部分組成會帶動物料在滾筒前進行清掃,而后將物料擠入到滾筒和輸送帶中,使得滾筒尾部輸送帶形成鼓包。當完成上述流程后,滾筒還會轉動,頂部框架也會隨之翻轉。若翻轉過程中,滾筒不能回歸到最初的位置,那么檢測裝置就會自動發出報警信號。

1.3.3雜質未被除鐵器吸出來的原因分析

在進行除鐵器安置時,要將其放置在與皮帶機保持500mm的高度之處。另外,我們還需計算一般皮帶機的運輸速率,而后確定皮帶機中心和高物料的厚度,最后保證除鐵器能夠和物料與輸送帶間共隔出75mm左右的距離,以此確保安裝后的系統能夠在盡可能接觸物料吸收雜質的同時,也能避免對輸送帶機正常工作的阻礙。

以下是物料中混有鐵類雜質的情況總結:

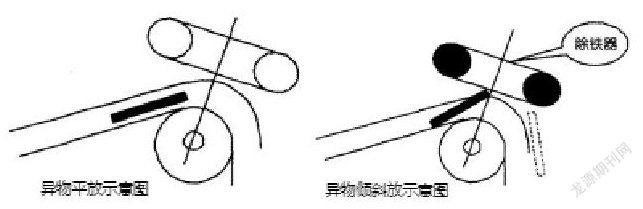

(1)如圖所示,異物平放示意圖中,雜質被平埋在物料中。雜質被平壓在煤塊中,很難被吸出。

(2)如圖所示,異物傾斜放示意圖中,雜質被斜埋在物料中。如果這種情況下利用除鐵器對物料中的雜質進行吸附,則會是雜質的一端直立,另一端依舊埋在每塊中,最后表現為支撐狀態,直至煤塊和雜質共同落入漏斗進入輸送帶。這時的雜質將會成垂直狀落入到輸送帶上,加之重力會導致雜質垂直插入到運轉的輸送帶上,甚至雜質一角會直接砸透卡到緩沖托輥之中。

二、輸送帶撕裂的預防

2.1轉接漏斗的改造

因大多數雜質會在經過漏斗后直接給輸送帶造成損傷,所以我們有必要對漏斗進行相應改造,以此緩沖雜質,避免雜質傷害輸送帶。首先,可加大導料槽的空間。提高導料槽的高度,能有效增強導料槽空間,這樣的導料槽能夠有效避免長條雜質卡到漏斗壁和皮帶機之間,也能增加重載停機后導料槽的容煤量,進而緩解漏斗堵料的問題。

其次,對落料點較高的漏斗安裝弧形溜槽,進而緩沖煤流沖擊,降低粉塵量。在安裝弧形溜槽時,要結合物料特性側要求,分析煤流的滑落過程,對煤流進行全程導流,使煤流從無續墜落轉變為可控的滑落過程,保證物料的匯集輸送,減小煤流攜帶的誘導風量,消除導料槽出口的噴粉現象。使煤流束的出口水平速度與煤皮帶速度相近,煤流束能夠平緩的滑落到接料皮帶上,降低煤流對輸送帶和托輥等設備的沖擊,減少設備維護工作量,延長輸送帶的使用壽命。

2.2除鐵器的安裝形式、強度選擇

就目前情況來看,我國的大多數輸送帶機都放置除鐵器,而除鐵器的位置是在輸送帶機頭和漏斗拋料的地方。除鐵器依靠拋料時所產生的拋物線,在拋物線附近放置來達到吸取物料中鐵類雜質的目的。

2.3輸送帶機接料點下方的緩沖托輥組改為緩沖床

緩沖床的加入有效降低了尖銳雜質對輸送帶機的損傷,同時也降低了運輸物料給輸送帶機造成的沖擊力,有效平衡受力,增強了對輸送帶的保護。

2.4預防輸送帶蛇形及跑偏現象造成撕裂

輸送機是皮帶機中不可或缺的重要組成,該部分對皮帶機的機械能力和使用壽命有直接影響。若皮帶機在應用過程中出現跑偏,那么則會使輸送帶上的物料大量灑落,以致輸送帶和托輥受損,還影響環境質量。

2.4.1皮帶機安裝問題

第一,因輸送帶在安裝時沒有和中心線對齊,以導致在運輸過程中出現跑偏情況;第二,驅動滾筒的安裝沒有保證和皮帶機的中心線垂直,致使在運輸過程中出現跑偏情況;第三,安裝時導致滾筒不水平而引起輸送帶跑偏;第四,機架兩側高度不一致,導致運輸過程的摩擦力不平均導致輸送帶跑偏。

2.4.2落料點偏移問題

因溜槽的結構不同,加上物料的粘度特性不一致,導致物料的落料點發生偏移,會使輸送帶受到來自側面的沖擊,這導致落于輸送帶上的物料很難處于中心位置,那么就會致使輸送帶整體跑偏。要及時對落料點進行調整,以此確保物料可一直處在輸送帶的中心線上。

2.5預防因灑料造成撕裂

通過實際調查研究可知,應用帶式輸送機進行物料傳送,經常會出現灑料的問題。導致這種問題出現的因素諸多,為避免輸送帶受到損傷,則必須加強對該類輸送機的維護和保養。

2.5.1轉接點處灑料

最容易出現灑落的地帶,是皮帶機的溜槽和導料槽,運輸過程中物料會長期磨損溜槽和導料槽內部的襯板,若不及時更換保養,則會襯板松動脫落,劃傷皮帶。或者磨漏母板,加劇物料在轉接點的灑料情況。

2.5.2跑偏時灑料

若輸送帶的兩邊高度發生變化,那么物料就會受重力影響而向一邊灑落,只有調整跑偏才能避免灑落繼續。

2.6預防因輸送帶磨損造成撕裂

輸送帶在運輸過程中,上面膠長期和物料接觸,會出現較大的磨損,輸送帶會變薄,從而引發撕裂。以鋼絲帶輸送帶為例,第一種情況是輸送帶磨損變薄,物料沖擊后出現局部損傷,因橡膠老化,觸成較長的撕裂或者整條撕裂;第二種情況是輸送帶表面裸露鋼絲,經過長期磨損,鋼絲繩斷裂,在運行過程中,夾到托輥中間或者卷到滾筒里,造成嚴重的輸送帶撕裂。第三種情況是由于輸送帶接頭硫化工藝不合格,內部橡膠在鋼絲繩附著力不夠,導致接頭斷開,發生橫向撕裂。

總結以上情況,要對輸送帶進行定期檢查,對運行時間較長的輸送帶應該進場無損測厚,根據厚度確定磨損量,確認輸送帶的更換時間。

三、輸送帶撕裂的修補工藝

3.1縱向撕裂修補技術

因輸送帶總會在使用過程中被卡在漏斗中的雜志損傷,所以對輸送帶進行相應的撕裂修補是十分必要的。當前應用較廣泛的是熱硫化粘涂工藝和修補條冷粘貼工藝。前者修補重點在于填充補修,后者側重于覆蓋補修,兩者既可獨立使用,也可相互配合使用,補修效果較好。

3.2輸送帶邊緣破損維修技術

應用當前某些廠家研發的高耐磨性聚氨酯維修材料和相關工藝進行輸送帶邊緣修復,可將輸送帶恢復到原來尺寸,同時防止輸送帶邊緣進一步損壞。首先要將具有一定寬度和厚度的聚氨酯修補條固定在需要修補的輸送帶邊緣兩側及下側,而后借用其流動性進行輸送帶修補膠不規則修補,借而保證其能成為一個牢固的柔性整體。這樣的修補能夠有效增強輸送帶的耐磨性和抗擊性。

3.3輸送帶表面噴涂技術

在輸送帶表面磨損嚴重,且更換困難的工況下,可以應用表面噴涂工藝,該工藝使用雙組份包裝高分子彈性耐磨材料,主要成分包括聚氨酯彈性體以及多種功能助劑。該材料在加溫、加壓條件,充分混合并“霧化”噴涂形成彈性耐磨涂層,并通過專用底涂與橡膠、金屬、水泥、木材等材料強力粘接,從而實現對原有底材的修復與保護。實踐證明該工藝可以有效延長輸送帶6到8個月的使用壽命。

結語

總結全文內容可知,造成輸送帶輸送帶撕裂的原因有很多,相關工作者需要結合撕裂出現的原因,對輸送設備進行調整,同時對整體設備進行更新改造,從而將損失降到最低。

參考文獻:

[1]高錦洋.帶式輸送機縱向撕裂保護系統研究[J].自動化應用,2020(10):35-36+39.

[2]郭鑫,周建,左英杰.帶式輸送機輸送帶撕裂力檢測檢驗方法研究[J].煤礦機械,2019,40(03):43-44.