自動化柜體組裝線設計與分析

李順榮

摘要:針對目前傳統的板式柜體純手工生產和產品品質管理的問題,根據板式柜體安裝工藝,建立柜體線新生產線的工藝布局,設計一套自動化的板式柜體組裝生產線,降低人工成本,縮小產品品質波動;生產線包括自動化上下料、預制件自動化備料系統、自動壓裝系統化、自動化輸送系統等;根據生產線精益生產的原則,自主設計與研發首條柜體整裝自動化組裝生產線。保證產品加工之后的質量符合要求。自動化柜體生產線的設計與建立,為后續板式家具自動化生產線的設計及應用提供技術參考和可行性依據。

關鍵詞:自動化、柜體、品質管理、節約人力

1 柜體組裝工藝流程與產線布置

1.1 工藝流程分析

柜體組裝基本工藝流程如下:板件等物料定位輸送→旁板組裝→抽屜組裝→拉擋上料→柜體拼裝→抽屜安裝→人工調試&清潔&貼碼等→包裝→打包→碼垛。整體的工藝流程可分為柜體組裝和柜體包裝兩大類,組裝分為旁板組裝、抽屜組裝、拉擋上料、柜體拼裝、抽屜安裝,其中抽屜安裝分為抽屜鎖及導軌的安裝;人工調試主要負責抽屜的調試,小配件的安裝;柜體表面的清潔,包裝分為粘貼產品標碼、套袋、放置紙托、自動打包、自動碼垛等。

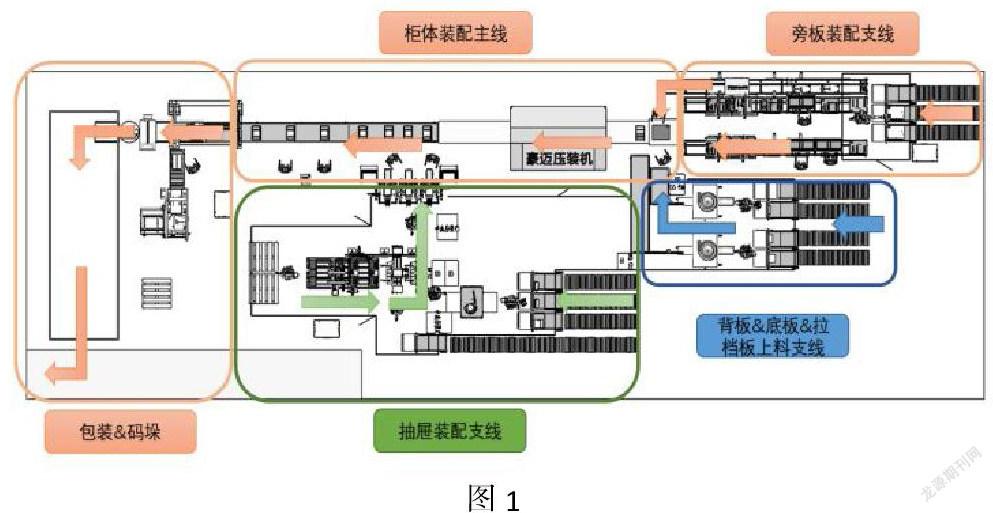

1.2 產線布置

我司以降本增效、杜絕生產過程七大浪費的精益生產思想為指導,設計出首條柜體組裝柔性生產線,具備柔性強,成本低,適用性強的特點,柜體組裝線產線布置如圖1所示,產線分為以柜體裝配主線為中心,分為四條支線,即旁板裝配支線;背板、底板、拉擋板上料支線,抽屜裝配支線;包裝支線,部件上料安裝完成后,集合到柜體裝配主線,柜體通過自動化組裝后自動定位輸送至框體壓制工位完成壓制后,自動輸送至包裝碼垛工位完成柜體包裝。

2 主要工作單元

2.1 旁板裝配單元

旁板裝配單元包括伺服自動輸送工位、取料機械手、鎖槽安裝、四軸機器人導軌安裝、涂膠加工等工位。主要完成左旁板、右旁板上料,旁板上導軌、鎖槽的安裝及涂膠工藝。獲取訂單信息后,通過控制伺服自動輸送裝置控制左旁板、右旁板進料,當工件到達指定區域時,再通過機械手抓取并旋轉一定角度,放置在進料加工平臺,加工平臺利用伺服進料感應裝置將工件推進至對應加工工位;之后在加工工位自動完成左右旁板鎖槽、導軌的安裝以及涂膠等動作,最后便從該工位出料口自動輸送至下一個組裝工位。

2.2 背板&底板&拉檔板上料單元

背板&底板&拉檔板上料單元包括伺服自動輸送工位、取料機械手、開槽/噴膠/木肖安裝一體化加工工位,主要完成柜體背板&底板&拉檔板的開槽(底板)、噴膠、木肖安裝及上料;該上料系統排布四個輸送裝置,通過伺服輸送裝置控制不同板件的進料節拍、并自行調整工件基準靠面(方向),從而精準地把工件輸送至指定區域;當工件到達指定區域時,再通過機械手抓取并旋轉一定角度,放置在進料加工平臺,加工平臺利用伺服進料感應裝置將工件推進至加工工位;之后在加工工位自動完成工件的開槽、噴膠、木肖安裝等動作,最后便從該工位出料口自動輸送至下一個組裝工位。

2.3 抽屜裝配單元

抽屜裝配單元可以完成柜體抽屜各個部位的組裝與加工,并能自動運輸到主線。由于抽屜組裝涉及到的工藝與物料較多,為解決這一問題,抽屜裝配單元上設計了多種自動化組裝的設備,主要包括了自動上下料機器手臂、自動插木肖涂膠機構以及抽屜壓裝機構等。由于訂單的不同,抽屜的規格、工藝也有著些許的差別,本裝配單元可以識別不同的抽屜規格進行加工生產,整條線通過機器手臂進行抽屜板的上料—自動插木肖、上膠—自動進行導軌安裝—抽屜壓裝—機械臂下料—人工裝鎖的順序進行生產運轉。自動化的設計,使得整個單元僅需兩人便能完成常規抽屜的加工,員工的操作負荷量得到大量的降低。

2.4 柜體裝配單元

柜體裝配單元是各個支線的集合單元,在這個集合單元中將安裝所需要的部件,旁板;底板;背板;拉擋板上料匯總,人工將框體進行組裝,組裝完成后傳送到壓裝機,進行框體的緊固作業,壓裝機的使用提高了產品安裝的效率,同時也有效的避免了人工安裝時發生的安裝不夠牢固等問題,壓裝后減少柜體裝配后尺寸的偏差,保證了后續抽屜的順利安裝,同時提升了產品的品質,壓裝完成后進行抽屜及導軌的安裝,直線將抽屜裝配好后,自動傳送到柜體裝配主線,又現場工人進行安裝及調試,最后將安裝好的柜子做好清潔。

2.5 包裝&碼垛單元

包裝與碼垛單元,不僅有更高的效率,更多的功能、且易于維護,通過系統進行精準的操作和運動控制,在工作范圍內可以實現指定位置的抓取和堆放,高可靠性。機器人的手臂安裝在一個固定的機座上面,能在兩個方向上個旋轉180°。所有的軸都是經過伺服馬達和齒輪進行轉動。伺服系統的底噪音和低維護費實現了動作高重復精度。手爪被安裝在法蘭中心,它通過吸盤抓取并碼垛 ,機器人自動抓取垛倉里的垛板到一個指定位置,箱子被整列的抓取并放置到垛板上,后通過傳送帶傳送至包裝機器人處,機器人通過使用保鮮膜進行旋轉包裝,包裝完成后自動裁切保險膜完成碼垛包裝。

3 關鍵技術

3.1 預制件自動化備料技術

3.1.1 木肖自動化安裝技術

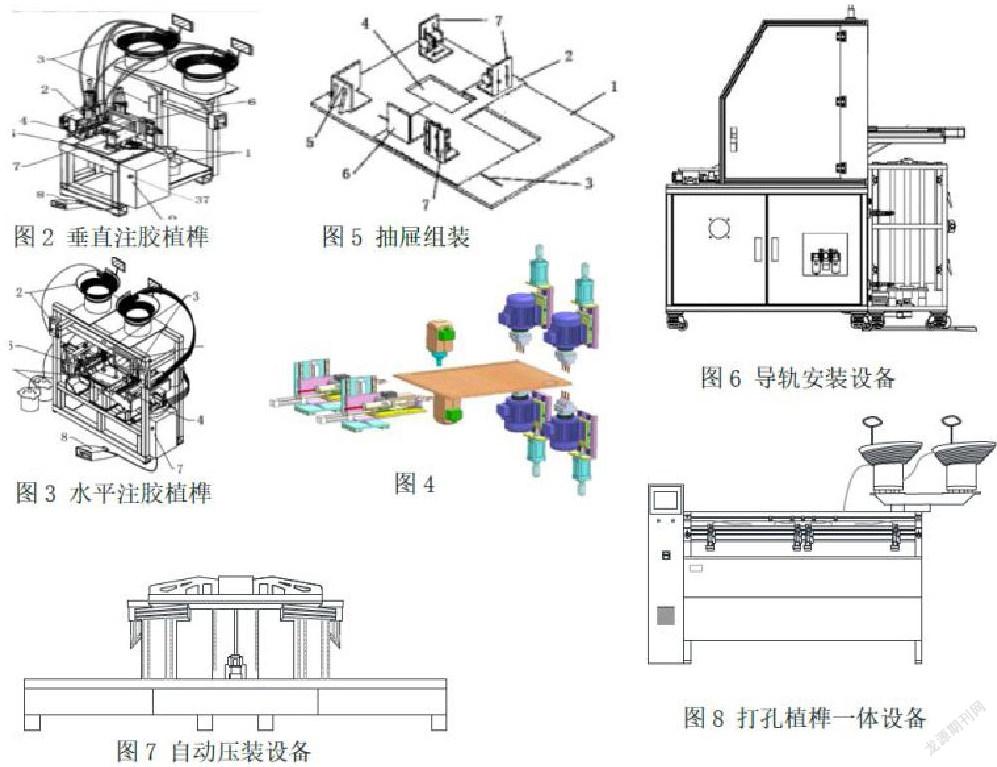

木肖的自動化安裝由“自動植隼機”設備來實現。通過自主研發木肖自動化安裝的技術,木肖的安裝無需人工進行,僅需對相應的自動化安裝植隼機進行設置,機器可以自動上膠,自動木肖的打入,既省時省力,又在加工的質量上達到了最優的效果,實現了垂直、水平面注膠植榫一體化(如圖2、3)。

3.1.2 預埋件自動化安裝技術

柜體板件中旁板作為主要的組成部件,包含了整個柜體80%以上的連接件孔位,是柜體組裝效率提升的難點。為解決此問題,采用精確定位的控制技術。利用視覺識別實現板件自動定位,實現物料精確定位輸送。通過加工位置的預設,設備在檢測到板件后,自動將板件信息傳送至控制系統內,通過數據庫內加工信息對比,選定加工程序后開始自動加工,完成側面預埋件和正面預埋件的加工,同時根據工位設定,自動實現上下料管理,完成導軌自動化安裝,完成旁板備料工位的自動化安裝(如圖4)。

3.2 抽屜自動化組裝技術

抽屜組裝設備,結構簡單,設計合理,通過該設備實現了抽屜的自動化組裝,提高了工作效率,且加工完成的抽屜品質佳。屜組裝設備包括工作臺面,工作臺面優選結構為呈傾斜角度設置,工作臺面上固定設置抽屜定位機構,抽屜定位機構的相鄰兩側配合設置抽屜擋接機構,抽屜擋接機構與抽屜定位機構之間構成抽屜擋接位,抽屜定位機構不設置抽屜擋接機構的兩側配合設置抽屜壓緊機構。抽屜擋接機構包括擋板,抽屜壓緊機構包括氣缸,抽屜定位機構前側設置抽面插槽,方便抽屜的抽面落入,起到穩定抽屜的效果(如圖5)。

3.3導軌自動化安裝技術

抽屜導軌組裝設備,包括工作臺面、導軌存儲倉、螺絲振動盤、自動鎖螺絲機構及導軌抓取定位機構,通過抓取機構將導軌抓取并移動到對應位置,從而將通過自動鎖螺絲機構將導軌固定在柜體的側板上,從而實現了導軌自動安裝(如圖6)。

3.4 柜體自動壓裝技術

將人工組裝好的柜體框架傳送至壓裝設備,調節設備使機器于水平和垂直方向對工件施加壓力,施壓裝置可獨立調節。由一個垂直壓板及三個夾臂于操作側基準線處對工件進行集中施壓。此種方式可使工件定位于機器外緣,便于自由進出,依據框架的尺寸在上料過程中可以檢測到框架的長度和高度,并自動定位上壓裝置和側壓裝置,壓裝完成后設備內部傳輸由輸送帶完成(如圖7)。

4.5打孔植榫技術

傳統板式家具通過木肖+膠水的方式實現板件與板件之間的連接。常規加工方式是機加工區的工人根據通過排孔機給板件打孔,打孔完畢的板件流轉到整裝區。整裝區的工人接收板件后在孔內注入膠水同時手工敲入木肖。這樣的加工方式加工周期長,需要多個崗位的人員協同完成。引入打孔植榫一體機后,板件在打孔植榫一體機上開孔注膠植榫同步完成,提高了生產效率(如圖8)。

4 成本效益分析

按照我司目前產線柜體組裝加工方法,從備料、旁板組裝(鎖槽、導軌組裝、涂膠)、抽屜組裝、柜體拼接、柜體調試、抽屜插入等工序都是由人工完成的。需要操作工人約20人,每小時產量40-50套。通過自主研發設計自動化柜體組裝生產線后,人員配置可由原來的20人減少為10人,每小時產量120-150套,平均每套柜子組裝加工時間可縮短50-65s。按照目前人均工資20元/h計算,每天工作10個小時(含加班),每月工作28天,一年可節約200萬元,前期設備費用預計增加500萬,3年內即可收回投資成本。

5 結語

柜體結構是家具產品的主要結構,結合自動化控制技術而開發的智能化生產線,集成了工業機器人、自動識別技術、自動定位安裝技術和自動定位送料技術,實現了柜體組裝自動化,提高柜體組裝效率是提升整裝化產品生產智能化的主要途徑,為進一步研究全自動的智能化生產工廠提供了參考。

參考文獻

[1]李重根,袁納新.家具工業自動化問題的探討[J].木材工業,2000(2):24-26.

[2]蔡燚,毛宇軒.板式家具自動化包裝線的設計[J].林業機械與木工設備,2020(1):36-42.

圣奧科技股份有限公司 浙江杭州 311225