我國碳捕集利用與封存技術現(xiàn)狀及中國石化集團南京工程有限公司“雙碳”相關技術研發(fā)進展

孫國超,祁建偉,袁圣娟

(中國石化集團南京工程有限公司,江蘇 南京 211100)

0 概述

近年來,隨著全球變暖,極端天氣和氣候事件頻發(fā),氣候變化對生態(tài)環(huán)境和經(jīng)濟社會發(fā)展的影響日益顯著,已成為當今國際社會熱點議題之一。國際形勢的變化將全球應對氣候變化帶入一個新的階段。2015年12月12日,196個締約方于巴黎氣候變化大會上通過了《巴黎協(xié)定》,該協(xié)定于2016年11月4日正式生效。與工業(yè)化前水平相比,其目標是將全球平均氣溫升高幅度控制在2℃以內(nèi),并為把氣溫升高幅度控制在1.5℃以內(nèi)努力。為了實現(xiàn)這一長期溫度目標,各國旨在盡快達到全球溫室氣體排放量的峰值,以在21世紀中葉之前實現(xiàn)氣候中和。

我國將氣候變化列為國家非傳統(tǒng)安全問題,提出應對氣候變化不僅是實施可持續(xù)發(fā)展戰(zhàn)略的內(nèi)在要求,而且是引領全球生態(tài)文明建設的重要抓手。在2009年哥本哈根世界氣候大會上,時任國務院總理溫家寶首次提出2020年實現(xiàn)單位國內(nèi)生產(chǎn)總值(GDP)二氧化碳排放相對于2005年降低40%~45%的目標;在2015年巴黎氣候變化大會上,習近平主席提出到2030年,我國單位國內(nèi)生產(chǎn)總值二氧化碳排放相對于2005年降低60%~65%,并爭取實現(xiàn)碳達峰的目標;在2020年第七十五屆聯(lián)合國大會上,習近平主席提到要力爭于2030年前達到碳排放峰值,努力爭取2060年前實現(xiàn)碳中和。

碳達峰指的是在某一個時點上,二氧化碳排放總量不再增長,達到峰值,此后開始下降;碳中和是指社會經(jīng)濟活動的溫室氣體排放和溫室氣體吸收基本相當,溫室氣體凈排放為零。2060年前實現(xiàn)碳中和意味著從2020年到2060年這40年間,我國的二氧化碳凈排放量要從每年約100億t降低到幾乎為零。

碳捕集利用與封存(CCUS/CCS)是指將二氧化碳從工業(yè)排放源中分離后直接加以利用或封存,以實現(xiàn)CO2減排的工業(yè)過程。作為一項有望實現(xiàn)化石能源大規(guī)模低碳化利用的新興技術,CCUS技術受到國際社會的高度關注。政府間氣候變化專門委員會(IPCC)評估報告認為,如果沒有CCS技術,絕大多數(shù)氣候模式都不能實現(xiàn)緩解氣候變化目標,更為關鍵的是,碳減排成本增加幅度預估將高達138%。若要實現(xiàn)21世紀末全球平均氣溫升高不超過1.5℃的目標,不僅需要在化石能源利用行業(yè)廣泛部署CCS以實現(xiàn)其近零碳排放,而且需要將其應用于生物質(zhì)利用領域以取得負排放效果。國際能源署(IEA)的研究報告指出,若要實現(xiàn)21世紀末升溫幅度控制在2℃和1.75℃的氣候目標,CCS技術的累計減排貢獻分別可達到14%和32%。鑒于CCUS技術對氣候變化和碳減排的重要作用,歐美發(fā)達國家已在探索給予CCUS技術與其他清潔能源同等政策的支持力度,以加快CCUS技術產(chǎn)業(yè)化進程。近年來,CCUS各技術環(huán)節(jié)均取得了較大進步,已經(jīng)具備大規(guī)模示范基礎;新型技術不斷涌現(xiàn),種類不斷增多;低能耗的第二代捕集技術大幅度改善CCUS技術的經(jīng)濟性,有望以更低成本實現(xiàn)煤電和煤化工等傳統(tǒng)產(chǎn)業(yè)的有效碳減排。CO2利用技術在實現(xiàn)碳減排的同時,形成具有可觀社會經(jīng)濟效益的新業(yè)態(tài),對促進可持續(xù)發(fā)展具有重大意義。

第一代CO2捕集技術指現(xiàn)階段已能進行大規(guī)模示范的技術,如胺基吸收技術、常壓富氧燃燒技術等;第二代CO2捕集技術指技術成熟后能耗和成本可比成熟的第一代技術降低30%以上的新技術,如新型膜分離技術、新型吸收技術、新型吸附技術、增壓富氧燃燒技術、化學鏈燃燒技術等。

1 我國CCUS技術現(xiàn)狀簡介

我國發(fā)展CCUS技術具有良好的基礎條件:(1)以化石能源為主的能源結(jié)構長期存在;(2)適合CO2捕集的大規(guī)模集中排放源為數(shù)眾多、分布廣泛,且類型多樣;(3)我國理論地質(zhì)封存容量巨大,估算在萬億噸級規(guī)模;(4)我國完備的工業(yè)產(chǎn)業(yè)鏈為CO2利用技術發(fā)展提供了多種選擇;(5)存在多種CO2利用途徑,其潛在收益可推動CCUS其他技術環(huán)節(jié)的發(fā)展。同時,我國發(fā)展CCUS技術仍面臨諸多傳統(tǒng)挑戰(zhàn):(1)我國所處發(fā)展階段難以承受CCUS的高投入、高能耗和高附加成本;(2)二氧化碳高排放地區(qū)與應用場地距離遠,增加了CCUS技術集成示范和推廣的難度;(3)復雜的地質(zhì)條件和密集的人口分布給規(guī)模化封存提出了更高的技術要求。

國內(nèi)外新形勢給CCUS技術發(fā)展帶來了新的機遇:(1)全國統(tǒng)一碳市場的建立為CCUS技術的發(fā)展提供了新的驅(qū)動力及預期;(2)具有較好社會經(jīng)濟效益的CO2利用技術不斷涌現(xiàn),有望提高CCUS技術的整體經(jīng)濟性,并提供了與可再生能源、氫能源協(xié)同發(fā)展的更多選項;(3)低能耗捕集技術的出現(xiàn)有望大幅度降低CCUS技術的實施成本;(4)我國油氣資源的需求持續(xù)增長,類型日益多樣化,使得基于CO2的油氣資源開采技術的發(fā)展越來越重要。而國內(nèi)外環(huán)境的變化也使CCUS技術發(fā)展面臨新的挑戰(zhàn):(1)建設生態(tài)文明社會和落實可持續(xù)發(fā)展戰(zhàn)略對CCUS技術的能耗、水耗、環(huán)境影響及資源匹配等提出更高要求;(2)2035年前后將是CO2捕集技術實現(xiàn)代際升級的關鍵時期,第二代CO2捕集技術需在2035年之前做好大規(guī)模產(chǎn)業(yè)化準備。

近年來,CCUS技術在全球范圍快速發(fā)展,已開展了眾多工業(yè)規(guī)模示范項目,逐漸開始發(fā)揮對傳統(tǒng)能源“清潔化”的作用。我國高度重視CCUS技術的研發(fā)與示范,為積極發(fā)展和儲備CCUS技術開展了一系列工作,已建成多套10萬噸級以上CO2捕集示范裝置和萬噸級CO2利用示范裝置,并完成了10萬t/a陸上咸水層CO2地質(zhì)封存示范;同時,開展了多個CO2驅(qū)油與封存工業(yè)試驗,累計注入CO2超過150萬t。

1.1 CO2捕集

CO2捕集是指將電力、鋼鐵、水泥等行業(yè)利用化石能源過程中產(chǎn)生的CO2進行分離和富集的過程,是CCUS系統(tǒng)耗能和成本產(chǎn)生的主要環(huán)節(jié)。根據(jù)能源系統(tǒng)與CO2分離過程集成方式的不同,CO2捕集技術可分為燃燒后捕集技術、燃燒前捕集技術和富氧燃燒捕集技術。

由于能源系統(tǒng)與CO2分離過程的集成方式較為簡單,燃燒后捕集技術發(fā)展相對成熟,可用于大部分火電廠、水泥廠和鋼鐵廠的脫碳改造,國內(nèi)已建成數(shù)套10萬t/a CO2捕集裝置。第一代燃燒后CO2捕集技術的成本為300~450元/t,能耗約為3.0 GJ/t,捕集過程耗電,導致發(fā)電效率損失10~13個百分點;第二代燃燒后CO2捕集技術的能耗為2.0~2.5 GJ/t,發(fā)電效率損失5~8個百分點。

燃燒前捕集系統(tǒng)相對復雜,主要用于整體煤氣化聯(lián)合循環(huán)發(fā)電系統(tǒng)(IGCC)、煤氣化多聯(lián)產(chǎn)系統(tǒng)和部分化工過程。目前,我國首套商業(yè)模式運行的IGCC電廠(265 MW)已建成10萬t/a CO2捕集裝置。當前,第一代燃燒前CO2捕集技術的成本為250~430元/t,能耗約為2.2 GJ/t,發(fā)電效率損失7~10個百分點;第二代燃燒前CO2捕集技術的能耗為1.6~2.0 GJ/t,發(fā)電效率損失3~7個百分點。

富氧燃燒捕集技術發(fā)展迅速,可用于新建燃煤電廠及部分改造后的火電廠,目前已建成0.3 MW、3 MW、35 MW的試驗裝置,并完成了200 MW的可行性研究。當前,第一代富氧燃燒CO2捕集技術的成本為300~400元/t,發(fā)電效率損失8~12個百分點;第二代富氧燃燒CO2捕集技術的發(fā)電效率損失為5~8個百分點。

概括而言,目前第一代CO2捕集技術漸趨成熟,但能耗與成本偏高,且我國缺乏開展大規(guī)模示范的工程經(jīng)驗;第二代CO2捕集技術可大幅度降低能耗與成本,但尚處于實驗室研發(fā)或小試階段,2035年前后有望大規(guī)模推廣應用。

1.2 CO2地質(zhì)利用

CO2地質(zhì)利用是將CO2注入地下,生產(chǎn)或強化能源、資源開采的過程。相對于傳統(tǒng)工藝,CO2地質(zhì)利用技術可減少CO2排放,主要用于強化多種類型石油、天然氣、地熱、地層深部咸水、鈾礦等資源開采。我國上述資源需求的持續(xù)增長和油氣資源類型的多樣化,將為CO2地質(zhì)利用提供更大發(fā)展空間。

目前,CO2強化石油開采技術(CO2-EOR)已應用于多個驅(qū)油與封存示范項目,2010—2017年,CO2的累計注入量超過150萬t,累計原油產(chǎn)量超過50萬t,總產(chǎn)值約為12.5億元;鈾礦地浸開采技術處于商業(yè)應用初期,年產(chǎn)值已超過1億元;CO2強化煤層氣開采技術正進行現(xiàn)場試驗和技術示范;CO2強化天然氣開采、頁巖氣開采、地熱開采技術處于基礎研究階段;CO2強化地層深部咸水開采技術是近幾年提出的新方法,尚未開展現(xiàn)場試驗,其大部分關鍵技術環(huán)節(jié)可借鑒咸水層封存和強化石油開采技術,但需要開發(fā)相應的抽注控制及水處理工藝。

1.3 CO2化工利用及礦化利用

CO2化工利用及礦化利用是以化學轉(zhuǎn)化為主要手段,將CO2和共反應物轉(zhuǎn)化成目標產(chǎn)物,實現(xiàn)CO2資源化利用的過程,主要產(chǎn)品有合成能源化學品、高附加值化學品以及化工材料三大類。化工利用不僅能減排CO2,還可以創(chuàng)造額外收益,對傳統(tǒng)產(chǎn)業(yè)的轉(zhuǎn)型升級發(fā)揮重要作用。

近年來,我國CO2化工利用技術取得了較大進展,整體處于中試階段:部分技術完成了示范,如重整制備合成氣技術、合成可降解聚合物技術、合成有機碳酸酯技術等;部分技術完成了中試,如合成甲醇技術、合成聚合物多元醇技術等。CO2礦化利用技術也完成了磷石膏礦化二氧化碳及脫硫渣礦化二氧化碳千噸級規(guī)模中試裝置和萬噸級工業(yè)示范裝置建設,取得了試驗數(shù)據(jù),為建設更大規(guī)模工業(yè)裝置奠定了基礎。

1.4 CO2生物利用

CO2生物利用是以生物轉(zhuǎn)化為主要手段,將CO2用于生物質(zhì)合成,實現(xiàn)CO2資源化利用的過程,主要產(chǎn)品有食品和飼料、生物肥料、化學品與生物燃料、氣肥等。生物利用技術的產(chǎn)品附加值較高,經(jīng)濟效益較好。目前將CO2轉(zhuǎn)化為食品和飼料的技術已實現(xiàn)大規(guī)模商業(yè)化應用,但其他技術仍處于研發(fā)或小規(guī)模示范階段。

1.5 CO2地質(zhì)封存

CO2地質(zhì)封存是指通過工程技術手段將捕集的CO2儲存于地質(zhì)構造中,實現(xiàn)與大氣長期隔絕的過程。按照封存地質(zhì)體的特點,主要劃分為陸上咸水層封存、海底咸水層封存、枯竭油氣田封存等方式。我國已完成了全國范圍內(nèi)CO2理論封存潛力評估,陸上地質(zhì)利用與封存技術的理論總?cè)萘繛槿f億噸以上。陸上咸水層封存技術已完成了10萬t/a規(guī)模的示范,海底咸水層封存、枯竭油氣田封存技術完成了中試方案設計與論證。基于當前技術水平,并考慮關井后20年的監(jiān)測費用,陸上咸水層封存成本約為60元/t,海底咸水層封存成本約為300元/t,枯竭油氣田封存成本約為50元/t。

2 公司碳中和及碳捕集技術開發(fā)進展

中國石化集團南京工程有限公司(以下簡稱公司)在中國石油化工集團有限公司(以下簡稱中石化)科技部的指導及幫助下,主動參與碳中和及碳捕集技術開發(fā)及工程設計,以公司磷肥工藝設計人員為班底組建CCUS研發(fā)團隊,由公司首席專家牽頭,近幾年先后參與5個課題的技術研發(fā)工作。

2.1 二氧化碳礦化磷石膏副產(chǎn)碳酸鈣和硫酸銨技術開發(fā)

二氧化碳礦化磷石膏副產(chǎn)碳酸鈣和硫酸銨技術采用電廠排出的煙氣中低濃度二氧化碳礦化磷石膏,生產(chǎn)碳酸鈣和硫酸銨產(chǎn)品,變廢為寶。由四川大學、中石化南化集團研究院、中石化普光天然氣凈化廠、中國石化集團南京工程有限公司組建聯(lián)合技術攻關團隊,項目從2012年開始,2016年結(jié)束,先后完成中試裝置的可研,工藝包,詳細設計,中間試驗以及20萬t/a規(guī)模(處理磷石膏量)工業(yè)示范裝置工藝包、可研編制。

電廠燃煤煙氣是CO2減排的主體。在石油天然氣開采行業(yè),酸性天然氣凈化尾氣的組成、余溫、余壓及排放條件均與電廠燃煤煙氣相似,現(xiàn)代大型凈化裝置CO2排放規(guī)模與300 MW燃煤電廠相當。所以,選擇中石化普光天然氣凈化廠(規(guī)模亞洲第一)開展以廢治廢的“尾氣CO2直接礦化磷石膏聯(lián)產(chǎn)硫基復合肥關鍵技術研究與工程示范”,既對本行業(yè)CO2減排具有顯著示范效應,也可直接向燃煤熱電行業(yè)技術轉(zhuǎn)移,對推進我國CO2減排和低碳技術進步具有重要意義。

項目主要創(chuàng)新性及技術經(jīng)濟特征:

(1)以廢治廢。利用工業(yè)固廢磷石膏礦化煙氣CO2,每礦化CO21 t消減磷石膏4 t,在碳減排的同時減輕了困擾我國磷資源加工行業(yè)的磷石膏污染。

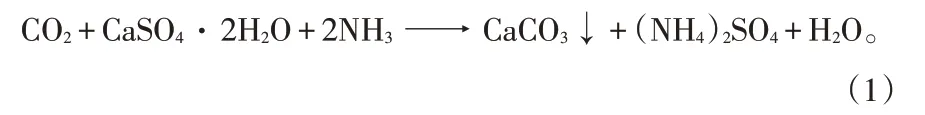

(2)一步法實現(xiàn)捕集與轉(zhuǎn)化。通過氣-液-固三相反應體系,一步法實現(xiàn)煙氣CO2與工業(yè)固廢磷石膏轉(zhuǎn)化為水泥原料碳酸鈣與化肥硫酸銨:

(3)產(chǎn)品增值。以廢治廢的技術路線和一步轉(zhuǎn)化為產(chǎn)品的工藝過程奠定了產(chǎn)品增值的技術基礎。礦化CO21 t使用助劑氨0.78 t,轉(zhuǎn)化為硫酸銨3 t和碳酸鈣2.3 t。

(4)其主要技術指標全面達到國家科技支撐計劃課題計劃任務書規(guī)定,以下指標國內(nèi)領先:CO2利用率大于75%,磷石膏轉(zhuǎn)化率大于90%,NH3收率大于97%,尾氣殘余NH3質(zhì)量濃度≤10 mg/m3。

2.2 二氧化碳礦化脫硫渣關鍵技術與萬噸級工業(yè)試驗

基于四川大學前期開發(fā)的脫硫渣礦化技術與百噸級擴大試驗,為推動CO2礦化技術工程示范與工業(yè)應用技術發(fā)展,四川大學、中石化南化集團研究院、中國石化集團南京工程有限公司進一步開展礦化共性基礎問題、關鍵技術研究和萬噸級的工業(yè)試驗,有利于對CO2礦化共性技術以及先進設備和技術進行科學驗證,為CCUS技術進一步大規(guī)模工業(yè)應用提供技術支持和示范。萬噸級裝置采用攀鋼集團有限公司排出焦息氣中低濃度二氧化碳礦化鋼廠脫硫渣中未反應的氫氧化鈣,生產(chǎn)碳酸鈣,生產(chǎn)出的碳酸鈣可以返回濕法脫硫裝置用于吸收二氧化硫,所以該技術適用于電廠采用半干法脫硫及濕法脫硫裝置場合。

試驗形成的技術成果:

(1)形成煙氣CO2礦化減排協(xié)同半干法脫硫渣廢棄物綜合利用的關鍵技術。

(2)建立CO2礦化半干法脫硫渣萬噸級工業(yè)驗證反應裝置,為半干法脫硫渣處理與CO2減排技術的推廣提供基礎數(shù)據(jù)。

(3)CO2礦化脫硫渣萬噸級規(guī)模試驗裝置達到以下技術目標,年處理煙氣量10 000 t(煙氣中CO2質(zhì)量分數(shù)15%~20%,根據(jù)穩(wěn)定運行72 h煙氣量和CO2礦化量,測算年(8 000 h)總CO2礦化量與煙氣處理量);50~80℃反應條件下,每噸脫硫渣礦化CO2100 kg;反應過程CO2的凈封存利用率≥50%。

2.3 二氧化碳化學鏈礦化利用技術中試

采用清華大學二氧化碳化學鏈礦化技術,以低濃度二氧化碳礦化硅酸鈣或建筑混凝土廢料,生成碳酸鈣和白炭黑,其中碳酸鈣可以作為水泥生產(chǎn)原材料等,二氧化硅作為橡膠填料等,反應過程中利用氯化銨熱裂解,產(chǎn)生鹽酸和氨,作為中間體在反應體系中循環(huán)利用。由原初科技(北京)有限公司、中石化南化集團研究院、茂名石油化工有限責任公司、中國石化集團南京工程有限公司共同承擔中試研究及后續(xù)技術推廣應用工作。

中試裝置擬建在茂名石油化工有限責任公司生產(chǎn)廠區(qū)內(nèi),靠近二氧化碳尾氣排放煙囪附近,項目目前已開題,計劃2022年年底完成中試試驗工作。

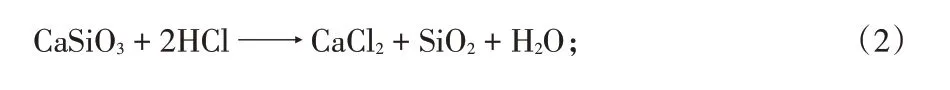

該技術利用工業(yè)尾氣中的二氧化碳、硅酸鹽礦石(CaSiO3)或工業(yè)固廢、廢棄建材等為原料,進行濕法間接礦化反應,得到碳酸鈣(CaCO3)和白炭黑(SiO2)兩種產(chǎn)品。該路線利用氯化銨分解得到氯化氫氣體與氨氣;氯化氫溶解硅酸鹽礦石或固體廢料,得到鈣的氯化物,鈣的氯化物、氨氣和CO2反應得到碳酸鹽,同時產(chǎn)生氯化銨,氯化銨經(jīng)濃縮干燥后循環(huán)使用。主要反應如下:

整個過程主要包括CaSiO3溶解、CO2吸收礦化、酸堿再生以及產(chǎn)品脫水處理4個單元過程。

該技術主要技術創(chuàng)新點為:

(1)化學鏈循環(huán)綠色工藝。采用鹽(NH4Cl)熱解制堿,實現(xiàn)了酸堿循環(huán)使用,整個過程無固體廢物、廢液產(chǎn)生,實現(xiàn)綠色清潔生產(chǎn)。

(2)高效的專有核心設備。開發(fā)吸收、礦化、分離一體化反應器,優(yōu)化工藝方案,使CO2礦化反應轉(zhuǎn)化率達到90%,堿的利用率達到92%以上。

(3)降低能量消耗,提高碳凈回收率。CO2的凈回收率達50%以上;與中高溫太陽能集熱系統(tǒng)與過程集成,CO2的凈回收率可達90%以上。

(4)易于工業(yè)放大。流程由典型化工過程和裝備組成,具備工業(yè)放大基礎,未來有望實現(xiàn)百萬噸級CO2回收利用。

該技術在碳減排的同時,生產(chǎn)有較高經(jīng)濟價值的碳酸鈣和白炭黑產(chǎn)品,實現(xiàn)氯化銨的循環(huán)利用,項目具有較好的環(huán)境效益與經(jīng)濟效益。

2.4 50萬t/a二氧化碳捕集、純化及利用工業(yè)示范裝置

國家能源集團計劃在泰州電廠百萬千瓦火電廠建設50萬t/a規(guī)模二氧化碳捕集、純化及利用工業(yè)示范裝置。目前正在開展項目可研編制及詳細設計的技術方案論證,該項目由國建能源集團新能源技術研究院有限公司牽頭,中國電力工程顧問集團華東電力設計院有限公司、中國石化集團南京工程有限公司、中石化南化集團研究院共同承擔可研及后續(xù)設計等工作。

該項目計劃在國家能源集團泰州發(fā)電有限公司尾氣煙囪排出煙氣中采用N-甲基二乙醇胺(MDEA)法年吸收二氧化碳50萬t,純化后17萬t氣體二氧化碳通過管道輸送到8 km外,在那里將建設二氧化碳與氫氣合成甲醇工業(yè)示范裝置;其余33萬t純化后二氧化碳經(jīng)冷卻壓縮后制成液體二氧化碳,部分(23萬t)送到蘇北油田驅(qū)油,將二氧化碳儲存于地下,部分(10萬t)進一步純化,達到食品級銷售。

該項目主要技術攻關內(nèi)容之一是將CO2捕集過程中胺基吸收劑再生能耗降低至2.2 GJ/t以下。

2.5 地下鹵水提取電池級碳酸鋰技術開發(fā)

該課題為中石化科技部重點研發(fā)課題,由中國航天上海空間電源研究所、中石化南化集團研究院、中石化江漢油田、中國石化集團南京工程有限公司共同承擔。

中石化江漢油田地下鹵水中鋰的質(zhì)量分數(shù)為50×10-6,比青海湖低,但鹵水量大,預估有300多萬噸。采用錳系吸附劑替代傳統(tǒng)鋁系吸附劑,開展地下鹵水提取電池級碳酸鋰中試研究,已完成中試工藝包、基礎設計、詳細設計工作及中試裝置建設,2021年10月開展中試生產(chǎn),利用采油過程中帶出鹵水,將其中鋰離子吸附并加工成電池級碳酸鋰,作為生產(chǎn)鋰電池的主要原料,為開拓新能源材料尋求新的途徑和來源。

該裝置主要工藝過程如下:采用錳系離子篩吸附劑,在堿性環(huán)境下吸附地下鹵水的鋰,連續(xù)吸附20 h,然后洗滌0.5 h,在酸性環(huán)境下脫附1 h,脫附出的富鋰液送入純化工段。富鋰液依次經(jīng)過鋁系樹脂純化、超濾、納濾、反滲透、電滲析進行純化和濃縮,達到沉鋰濃度后,送入反應器與碳酸鈉反應,生成碳酸鋰。再經(jīng)過過濾、洗滌、干燥后,得到純度99.5%的電池級碳酸鋰(見圖1)。

圖1 鹵水提鋰流程

3 結(jié)語

碳達峰、碳中和已被確定為國家目標,在今后一個較長時期內(nèi),碳中和、碳捕集及其利用、碳排放管理將是我國的一個重要工作。公司磷肥設計團隊積極主動參與碳捕集及其利用技術開發(fā)并已取得一定成績,今后將一如既往重點關注該技術研究進展并及時跟進,這既是完成中石化安排的技術研發(fā)任務,服務于中石化技術開發(fā)大局,也是磷肥專業(yè)自身發(fā)展的需要。公司應該抓住難得的機遇,在集團科技部的主導下,主動作為,安排精兵強將參與相關研發(fā)和中試、工業(yè)示范裝置設計,拓展業(yè)