基于AnyCasting的葉輪鑄造模擬及工藝設計優化*

蒲 生 邢世雄

(①黃岡師范學院機電與汽車工程學院,湖北 黃岡 438000;②湖北省中科產業技術研究院,湖北 黃岡 438000)

鑄造鋁合金具有優良的力學性能:無熱裂傾向、鑄造性能好、線收縮率小、易回收再生并且環保、氣密性高等特點,在工業中應用前景廣泛[1]。但在鋁合金鑄件的實際生產中,會有諸多缺陷產生[2],因此鑄造工藝方案設計對鑄件實際生產至關重要[3]。鑄造工藝方案的優劣[4],成為了鑄件在實際生產中品質和效率的關鍵影響因素[5]。與傳統鑄造工藝方案的確定相比,鑄造CAE技術具有成本低、試制周期短、可以有效提高鑄件質量[6]。近些年來,數值模擬技術越來越被國內外學者應用于鑄造工藝仿真[7-10]。

數值模擬軟件AnyCasting被廣泛應用于分析鑄造過程中金屬液充型和凝固的信息,并預測鑄造過程中出現的鑄造缺陷以及其產生的位置等。而基于AnyCasting軟件,可以通過優化鑄造工藝系統,合理配置冷鐵和冒口,來降低缺陷出現的概率,從而達到提高鑄件質量的目的[11]。

本文以AnyCasting軟件為數值模擬分析平臺,針對材質為鋁硅合金ZAlSi9Cu2Mg的某葉輪的鑄造工藝方案進行了設計,并對溫度場進行了數值模擬,得到了鑄件的凝固順序和概率缺陷參數分布圖,預測了鑄造中可能產生缺陷的位置。由此通過對鑄造工藝系統方案的改進和優化,從而獲得了葉輪的最優工藝方案。

1 鑄件材質及結構特點分析

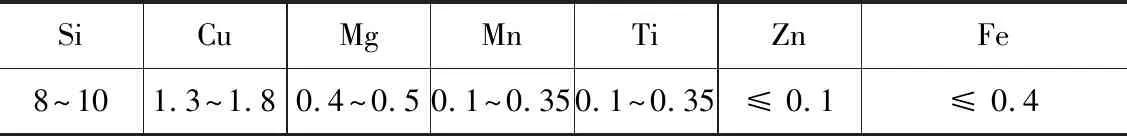

某葉輪材質為鋁硅合金ZAlSi9Cu2Mg,鑄件在實際生產中不允許存在裂紋、氣孔、砂眼、縮松、縮孔等缺陷,根據國標GB/T 1173-1995[12]可知其化學成分見表1。

表1 ZL111鋁合金的化學成分(質量分數%)

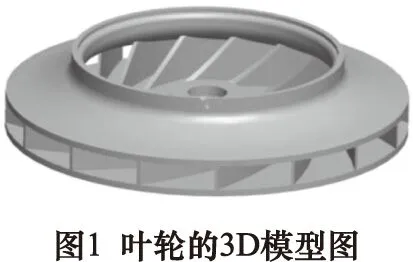

圖1為葉輪的3D實物圖,其外形最大尺寸為920 mm,平均壁厚為7 mm,且上下部位與葉片接觸部分以及葉片的壁厚均勻,小壁厚為葉輪的葉片處為6 mm;中間與回轉軸配合部位為壁厚最大處,最大壁厚90 mm,最大孔徑為580 mm,最小孔徑為110 mm;由于葉輪是中型鑄件,澆注溫度比較低,所以在澆注和凝固的過程中容易產生澆不足、縮孔、縮松以及變形等缺陷。根據葉輪的結構及工藝性,且需單件大批量生產,所以綜合考慮選用呋喃樹脂砂通過熱芯盒的方式機械造型制芯,這樣得到的鑄件的尺寸精度相對較高,其加工表面光潔而且生產效率高。

2 葉輪澆注系統設計

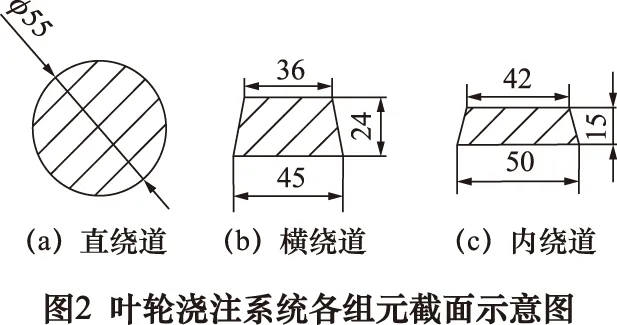

因為葉輪是中型鑄件,結構相對簡單,且為批量生產,其分型面選擇位于鑄件最大斷面處,厚實圓柱體都位于上方,方便設置冒口以便于鑄件進行補縮。澆注系統的設計包括對澆注系統類型的選擇,內澆道在鑄件位置上的選擇,對阻流截面、直澆道、橫澆道、內澆道的截面積計算。根據鑄件的結構和材料的特點,設計合理的澆注系統可以使充型相對平穩,而且對型腔沖刷能力以及發生卷氣可能性小,硅鋁合金不容易發生氧化。因此,葉輪的澆注系統選擇中注開放式的澆注系統,從而可確定各組元截面積比例:Σ直∶Σ橫∶Σ內=1∶2∶3,故可以確定各澆道的大小如圖2。

冒口的位置應位于鑄件最高和最后凝固的部位,應避免放在鑄件應力集中處,這樣可以有效避免熱差造成鑄件變形或開裂;同時應盡量位于加工面上,可減少鑄件不必要的加工修整[11]。故由鑄造手冊可以確定冒口的尺寸,這樣就得到了葉輪的鑄造工藝3D圖,如圖3所示。

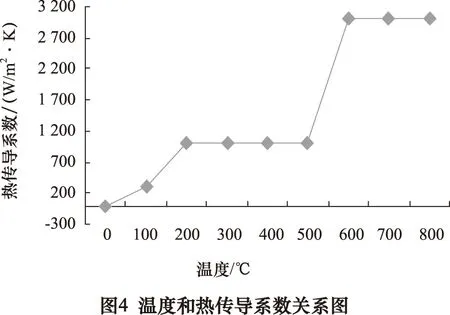

查閱鑄造工藝手冊[11]和文獻可知硅鋁合金的固相線溫度是520 ℃,液相線溫度是590 ℃,同時采用流體流動模型以CSF表面張力模型和標準k-e湍流模型作為標準[13];硅鋁合金的溫度和熱傳導系數的關系如圖4所示。

3 鑄件工藝數值模擬

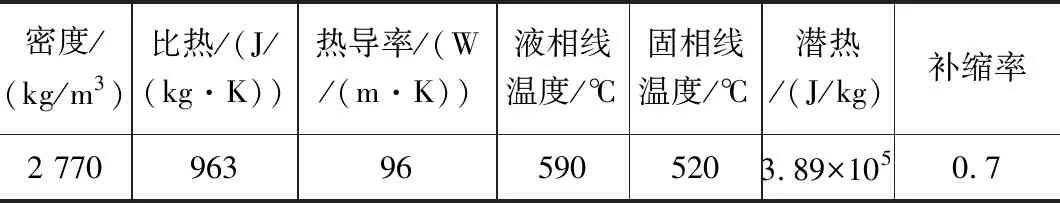

首先,在PRO/E軟件中繪制出葉輪鑄造工藝3D澆注模型,并輸出STL文件,并導入數值模擬軟件Anycasting中進行數值模擬。鑄件、型芯及砂型均選用DBASE材料庫中相應的材料,澆注時間為14 s,澆注溫度720 ℃,呋喃樹脂砂和初始溫度設定為25 ℃;預計劃分可變網格的數量為1 000萬,雖然網格劃分的數量越多數值模擬的結果越精確,但是網格數量越多求解過程就越復雜,求解時間就越長,所以網格數量劃分要合理;表2和表3分別給出了呋喃樹脂砂和硅鋁合金ZL111的熱物性參數,相關參數完成設定后,采用SOR迭代法對葉輪進行數值模擬求解。

表2 呋喃樹脂砂的熱物性參數

表3 鋁合金ZL111的熱物性參數

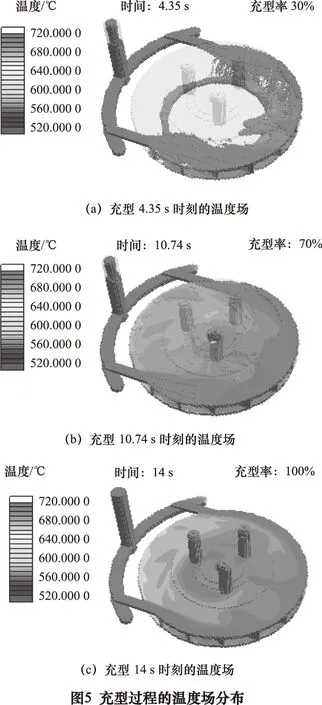

圖5是鑄件葉輪充型過程的溫度場的分布圖,其中圖5a為充型時間為4.35 s時的充型過程圖,葉輪底部溫度超過液相線溫度且高達 700 ℃以上,此時逐漸仍保持液體狀態。

隨著充型的繼續,鑄件型腔內的金屬液面逐漸上升,如圖5b充型時間為10.74 s時鑄件的底部溫度已降低至650 ℃,底部遠端溫度仍處在700 ℃以上。當充型率到達14 s時,如圖5c,鑄件型腔已全部充型,液面上升至頂部冒口區域;該鑄件采用頂注式澆注,在充型過程中自下而上效果較好且遠端先充型、金屬液流速快且穩定,雖然金屬液液面存在一定的波動,但是在整個過程中并未發生飛濺、無明顯澆不足的現象,符合葉輪鑄造工藝技術要求。

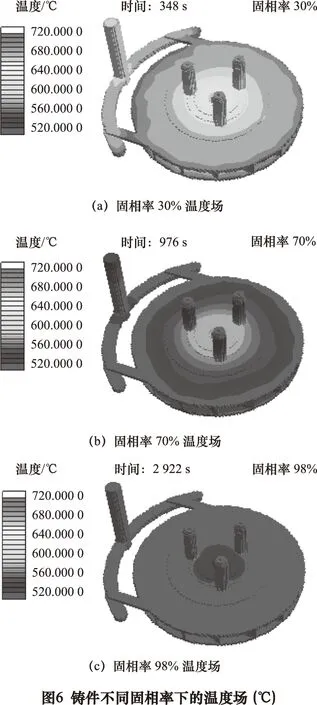

凝固初始階段,鑄件的遠端邊緣部分最先開始凝固,圖6a為固相率為30%時,鑄件上下邊緣中間尺寸小的薄壁葉片逐漸開始凝固;圖6b為固相率為30%時,此時隨著時間推移,頂部冒口也逐漸開始凝固,而葉輪中心區域溫度仍保持在620 ℃左右;圖6c為固相率為98%時,這時冒口已完成凝固,整個鑄件的中心區域的溫度梯度達到80 ℃,因此冒口失去補縮作用,隨著凝固過程即將結束,中心圓孔區域為最后凝固區,出現縮松、縮孔等鑄造缺陷的概率大。因此鑄件葉輪的凝固順序為邊緣部分先凝固,冒口其次,中間厚部為最后凝固區域,完全凝固時間為3 538 s。

4 鑄件缺陷分析及工藝優化

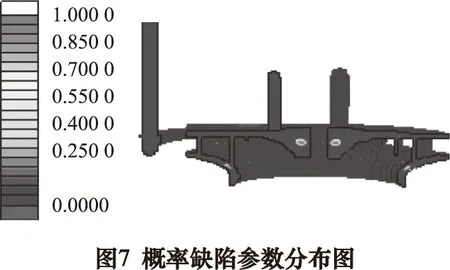

根據鑄件的凝固順序判定,在鑄件中間厚大部位無法得到冒口的及時補縮,而形成縮孔缺陷。由RMM判據得到葉輪鑄件的缺陷概率分布情況如圖7所示,在中間厚大區域金屬液因不能及時補縮而產生的縮孔,有接近90%的縮松、縮孔傾向性,這也驗證了鑄件發生缺陷的部位的正確性。故因對鑄件的鑄造工藝方案進行優化,促進鑄件的順序凝固合理化,避免出現鑄造缺陷。

在鑄件中間厚大部位的熱節部分放置冷鐵,改變冒口的尺寸和數量以達到更優的補縮效率,消除熱節帶來的缺陷。本鑄件采用模數法計算外冷鐵,鑄造工藝方案確定后再次對鑄件進行數值模擬,模擬結果如圖7所示。

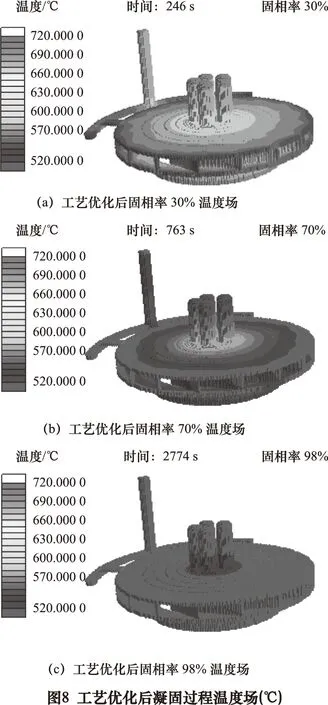

從圖8中可知,冒口區域和葉輪中間厚大部位最后凝固,葉輪鑄件的凝固順序已經得到優化;另外,鑄件厚大部位處凝固速度顯著提高,溫度場分布較優化前更加均勻,實現了預定的凝固順序技術要求。

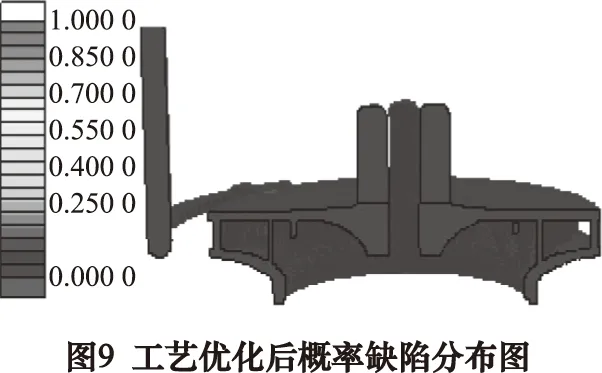

從圖9所示的模擬結果可知,采用優化后的工藝方案,鑄件基本上無缺陷,鑄造質量大幅度上升,經過探傷測試儀的測試發現其內部無縮孔缺陷,鑄件組織致密,滿足實際使用要求,消除了縮松、縮孔缺陷的產生。

5 結語

本文基于AnyCasting對鋁硅合金大型鑄件葉輪進行工藝模擬及優化,對其砂型鑄造過程、產生缺陷展開研究,研究結果表明:

(1)葉輪鑄造工藝優化前,數值仿真結果顯示鑄件的凝固順序為中間厚大部位相對于冒口最后冷卻,概率缺陷參數分布圖也作了驗證,所以在此區域得不到及時補縮,縮孔形成。

(2)工藝優化后,實現預期理想凝固順序,補縮通道保持暢通,補縮功能得到改善,厚大部位的凝固速率變大,鑄件未出現縮松、縮孔缺陷。

(3)工藝優化后生產的葉輪鑄件,經過探傷發現表層無氣孔,內部無縮松縮孔缺陷,組織致密,可以滿足生產及實際使用要求。