影響煤制乙二醇加氫催化劑使用壽命的因素及應對措施分析

賈現偉

(河南龍宇煤化工有限公司,河南 永城 476600)

乙二醇又名“甘醇”,是一種重要的有機化工基礎原料。隨著石油資源價值的增高,煤制乙二醇依靠價格低廉的優勢迅速發展。在煤制乙二醇技術的發展過程中,加氫催化劑的使用周期在運行期間占據較高的生產成本,如何延長煤制乙二醇加氫催化劑的使用壽命對降低生產成本具有較為重要的意義。目前,煤制乙二醇加氫催化劑簽訂目標使用壽命一般為1.5~2年,產能為30萬t/a,但是整個行業加氫催化劑使用壽命多為1年,乙二醇產能約在25萬t/a。在催化劑使用末期,由于粉化、結焦使加氫系統壓差較高,同時副反應增多,粗乙二醇的質量變差,最終影響產品乙二醇的質量[1-3],造成催化劑的使用壽命不能達到設計壽命。本文結合河南龍宇煤化工有限公司(以下簡稱龍宇煤化工)20萬t/a富余合成氣制乙二醇裝置運行情況,分析了影響DMO加氫催化劑使用壽命的因素,并提出優化改進措施。

1 加氫反應機理、加氫催化劑相關參數及控制要求

DMO加氫合成乙二醇是一個兩步串聯反應,DMO和氫氣反應生成乙醇酸甲酯(見式1),乙醇酸甲酯加氫反應生成乙二醇(見式2),若進一步加氫則生成乙醇(見式3),反應過程如下:

(COOCH3)2+2H2=HOCH2COOCH3+CH3OH

(1)

HOCH2COOCH3+2H2=HOCH2CH2OH+CH3OH

(2)

HOCH2CH2OH+H2=C2H5OH+H2O

(3)

加氫催化劑的主要參數及反應條件控制如下:DMO加氫催化劑外形為圓條狀,長度1~2cm,主要成分是以SiO2為載體的Cu+或Cu0,銅含量約30%~45%(w),反應器溫度控制在170~200 ℃,反應壓力控制在2.2~3.0 MPa(g),汽包溫度控制在160~180 ℃,循環氣相空速在5 000~8 000 h-1,DMO進料濃度控制在75%~80%(w),循環氣中CO含量≤0.8%(φ)、CO2含量≤0.2%(φ),DMO進料中水分含量≤0.1%(w),DMO進料pH值約6~7。

2 影響DMO加氫催化劑使用壽命的因素

2.1 升降溫速率

DMO加氫裝置在開停車期間升降溫速率過快,會對催化劑的結構形成熱流沖擊,催化劑的表層微孔迅速擴散致催化劑膨脹增大,在反應器床層與循環氫氣的接觸過程中使催化劑粉化[4],造成催化劑本體結構破損,進而影響加氫系統的壓差,導致加氫系統因壓差增高而造成系統安全運行風險增大,被迫更換催化劑。

2.2 升降壓速率

DMO加氫裝置在開停車期間升降壓速率過快,會造成催化劑破碎與粉化。系統升降壓本身就是氫氣在催化劑表面微孔之間內外擴散的過程,當系統的升降壓速率過快時,催化劑產生爆米花效應,催化劑由內而外破碎粉化,如2014年濮陽永金化工有限公司在系統泄壓過程中泄壓速率過快,達到1.8 MPa/h,造成催化劑機械強度降低[4]。

2.3 開停車及負荷大幅度調整

從龍宇煤化工20萬t/a富余合成氣制乙二醇裝置實際運行經驗來看,DMO加氫裝置開停車及負荷大幅度調整對催化劑的床層壓差有一定的影響。2020年3月22日,系統大幅減負荷至30%,DMO加氫后系列停DMO進料,17∶52加氫后系列恢復DMO進料,次日負荷恢復到100%負荷。加氫后系列反應器2R301B/D/F停止DMO進料前,催化劑壓差為49.57/47.09/52.9 kPa,3月23日,裝置恢復滿負荷后,加氫后系列反應器2R301B/D/F催化劑壓差為52.99/49.5/54.7 kPa,上漲約2~3 kPa。

2020年3月31日裝置減負荷至60%,4月3日恢復至100%負荷。減負荷前、加氫后,系列反應器2R301B/D/F催化劑壓差由53.84/51.28/57.26 kPa上漲至56.41/53.84/58.97 kPa。

如上所述,裝置開停車及負荷大幅度調整對DMO加氫催化劑壓差有一定的影響,每次開停車和負荷大幅度調整都會導致加氫反應器床層壓差上漲1~3 kPa,且該上漲趨勢不可逆。

2.4 DMO進料水含量

加氫進料中水含量過高會造成DMO水解生成草酸,草酸進入加氫系統會破壞催化劑載體結構,并會與催化劑中的異價銅反應生成草酸銅,草酸銅的出現會使催化劑晶體變大,并產生龜裂破碎,進而造成催化劑粉化。陽煤深州和濮陽永金都出現了因加氫系統進料水含量超標,造成過加氫催化劑粉化、進而使加氫系統壓差增高的情況[3,4]。

2.5 DMO進料雜質含量

加氫系統進料中雜質組分增多會影響加氫催化劑的使用,如碳酸二甲酯(DMC)進入系統會生成CO、CO2,影響加氫系統循環氣的純度,CO含量過高會造成加氫催化劑中毒失活,影響加氫催化劑的使用[5];同時也會生成碳酸乙烯酯,而碳酸乙烯酯會在反應器內結焦,堵塞催化劑表層微孔,造成催化劑失活;碳酸乙烯酯也會影響粗乙二醇的品質,在乙二醇精餾中較難去除,影響產品乙二醇的透光率。

陳衛航等[6]研究發現,碳酸乙烯酯的存在會導致乙二醇產品220 nm和275 nm紫外透光率降低,尤其是對220 nm紫外透光率的影響較為明顯。在生產中發現,當DMO產品中無DMC存在時,乙二醇產品純度可維持在99.93%(w)以上,當DMO產品中DMC含量增加至0.5%(w)時,乙二醇產品純度會降至99.91%(w)[7]。

2.6 DMO進料濃度

加氫進料中DMO濃度過低,反應放熱減少,補入甲醇量大,增加能耗,噸乙二醇消耗蒸汽增大;加氫進料中DMO濃度過高,進料氣化溫度相應增高,加氫反應器進口溫度過高,會造成草酸酯在進口預熱器或進料緩沖罐和催化劑床層上部結焦,造成加氫反應器壓差增加,加氫催化劑的選擇性變差,造成粗乙二醇質量下降。若加氫裝置DMO進料的流量不變、DMO濃度過高的話,實際上是間接提高了加氫系統的負荷,會產生過量的反應熱,若超出系統設計時所允許的熱交換量,則勢必會使床層溫度升高。延長該催化劑使用壽命的關鍵,就是盡量延續低床層溫度運行時間。因此,應在催化劑使用說明書的范疇內制定出最優的DMO濃度,并盡最大可能保持穩定。

2.7 氫酯的摩爾比

氫氣與DMO的摩爾比(氫酯比)對加氫反應的影響見圖1。由圖1可得知,氫酯比為40~80時,DMO轉化率隨氫酯比的增大而增加,當氫酯比大于80后,DMO轉化率隨氫酯比的變化已不明顯。乙二醇的選擇性隨氫酯比的增大而明顯增加,但當氫酯比大于100后,增幅已不明顯,此時,過量的氫氣加劇了乙二醇加氫反應,產物中測出微量乙醇。

圖1 氫酯比對DMO加氫反應的影響

DMO加氫合成乙二醇需要適宜的氫酯比,當氫酯比較低時,DMO在加氫系統中分壓高造成DMO汽化不充分,部分液態DMO在催化劑微孔內發生局部劇烈反應,對催化劑形成熱沖擊,同時造成加氫催化劑選擇性下降,副反應產物增多,部分副反應產物逐漸堆積在加氫催化劑微孔,進而引起催化劑破裂粉化,造成系統壓差增高。

2.8 氣相空速

氣相空速表示加氫循環氣與加氫催化劑接觸時間的長短,即單位時間內單位體積加氫催化劑通過的汽化飽和DMO的循環氫氣量。

空速越大,停留時間則越短,反應深度降低,處理能力增大,空速增大,則能耗增加;空速越小,停留時間增長,反應深度增加,處理能力減小,停留時間過長會增加副反應的生成。加氫系統氣相空速由催化劑的裝填量和系統的循環氣量決定。

2.9 反應溫度

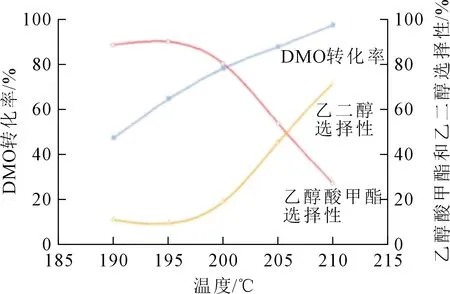

DMO加氫反應是一個強放熱反應。在催化劑的活性范圍內,反應溫度越高,反應速度越快,但由于加氫反應為可逆放熱反應,溫度升高會使化學平衡轉化率降低,隨著溫度的升高,副反應二乙二醇增多,粗乙二醇中的雜質含量升高[8],乙二醇的選擇性也會逐步下降(見圖2)。

圖2 溫度對DMO加氫反應的影響

根據DMO加氫反應機理可知,其反應分兩部分進行:第一部分為草酸酯與氫氣生成乙醇酸甲酯,乙醇酸甲酯易結焦,溫度過高會發生聚合,反應溫度過高,乙醇酸甲酯會結焦堵塞催化劑的表層[8],造成催化劑失活,進而使加氫反應器床層阻力增高;第二部分是乙醇酸甲酯加氫生成乙二醇,而反應溫度過高會造成乙二醇加氫生成乙醇的副反應。

3 延長DMO加氫催化劑使用壽命的措施

3.1 控制升降溫速率

控制DMO加氫裝置升降溫速率≤20 ℃/h,防止加氫催化劑在升降溫期間造成加氫催化劑機械損傷。

3.2 控制升降壓速率

嚴格控制DMO加氫裝置速率≤0.8 MPa/h,防止加氫催化劑在升降壓期間造成加氫催化劑破碎粉化。

3.3 控制負荷調整幅度和開停車次數

在裝置開停車及負荷大幅度調整時,加氫壓差均有1~3 kPa上漲,減少裝置工況波動,穩定裝置負荷,可以減小催化劑壓差上漲幅度;加氫系統負荷提升時,嚴格控制DMO進料量增加速率不高于5 m3/h,防止因裝置負荷調整速度過快造成加氫系統壓差上漲。

3.4 控制DMO進料水含量

嚴格控制加氫系統進料水含量<0.1%(w),pH值在6~7,控制乙二醇精餾2T401、2T402塔頂餾出甲醇水含量<0.1%(w),做好裝置各換熱設備檢測臺賬,防止因換熱器內漏,造成水汽進入加氫系統而導致催化劑失活。

3.5 控制DMO進料雜質含量

嚴格控制DMO精餾裝置采出DMO純度在99.5%(w)以上,減少加氫系統雜質組分進入量,防止雜質組分(主要是碳酸二甲酯等)進入加氫反應器內造成循環氣中CO、CO2增多,導致加氫催化劑中毒失活。

3.6 控制DMO進料濃度

嚴格控制加氫系統進料中DMO濃度在75%~80%(w)之間,防止因加氫進料組分波動過大造成系統進料溫度波動,進而影響DMO汽化效果,致使DMO在反應器內劇烈反應結焦,使得反應器床層壓差增高。

3.7 控制氫酯的摩爾比

嚴格控制加氫系統氫酯比>80,防止加氫系統氫酯比過低造成DMO加氫不完全,使得大量乙醇酸甲酯在催化劑表層吸附聚合,導致加氫催化劑活性下降。

3.8 控制氣相空速

嚴格控制加氫系統氣相空速在5 000~8 000 h-1,保證加氫系統循環量穩定,防止氣相波動造成加氫系統副反應增多,生成的聚合物在催化劑表層吸附,堵塞催化劑表層微孔,進而造成加氫催化劑失活。

3.9 控制反應溫度

嚴格控制加氫反應器床層溫度控制在170~200 ℃,應盡可能地延長低溫活性時間,防止乙醇酸甲酯在催化劑床層溫度過高時結焦聚合,從而造成加氫催化劑失活。

在實際生產過程中,采取以上工藝優化調整措施,對比兩爐加氫催化劑的使用情況,在催化劑裝填量相同(約120 t)的前提下,催化劑使用壽命可延長約150d,尤其是DMO進料中水的含量、草酸二甲酯加氫裝置負荷調整的幅度和頻率以及裝置開停車次數,對加氫催化劑使用壽命的影響較為明顯。

4 結語

DMO加氫催化劑壽命降低是阻礙煤制乙二醇技術發展的共同難題,催化劑壽命下降的原因錯綜復雜,如何延長加氫催化劑使用壽命是煤制乙二醇生產企業亟待解決的難題。結合龍宇煤化工20萬t/a富余合成氣制乙二醇裝置運行情況,發現升降溫速率、升降壓速率、裝置開停車及負荷大幅度調整、DMO進料水含量、DMO進料雜質含量、DMO進料濃度、氫酯摩爾比和反應溫度等對DMO加氫催化劑的使用壽命均有一定程度的影響,并提出了延長DMO加氫催化劑使用壽命的具體措施。