新型超高溫稀土硅酸鹽EBC 涂層制備工藝優化試驗

■ 周子民 / 中國航發航材院 陳皓暉 / 中國人民解放軍32382部隊 王鑫 薛召露 / 安徽工業大學

近年來,高熱效率的航空發動機、燃氣輪機的研制備受重視,SiC/SiC等陶瓷基復合材料(CMC)取代鎳基高溫合金用作發動機、燃氣輪機熱端高溫結構部件的研究也成為了行業熱點。

陶瓷基復合材料(CMC)由于其表面形成了致密的氧化硅(SiO2),表現出優異的抗高溫氧化性。但在發動機燃燒環境中,CMC表面會迅速產生凹陷,這是因為陶瓷表面的氧化層與水蒸氣發生反應生成揮發性正硅酸,導致陶瓷基復合材料過早失效[1-3]。因此,研制高性能的環境障礙涂層(EBC),以保護陶瓷基材料免遭高溫水蒸氣腐蝕十分必要。通過試驗探索新型超高溫稀土硅酸鹽EBC的工藝優化,提升CMC表面防護涂層在1350℃條件下的抗熱震性能,可有效延長涂層壽命。

涂層原料制備

稀土硅酸鹽(Yb2SiO5)因其優異的耐水蒸氣腐蝕性、相對合適的熱膨脹系數(CTE)和優異的相穩定性而受到極大關注,被認為是目前理想的EBC候選材料[4-5]。大氣等離子噴涂(APS)技術是制備EBC的有效方法之一,因為其具有沉積速率高、生產效率高、高等離子體羽流溫度以及制備涂層比較致密且微觀結構較均勻的優點[6]。在這種制備方法中,影響涂層的微觀結構的因素主要為噴涂功率和主氣流量等,對噴涂工藝優化的試驗可從上述因素著手。

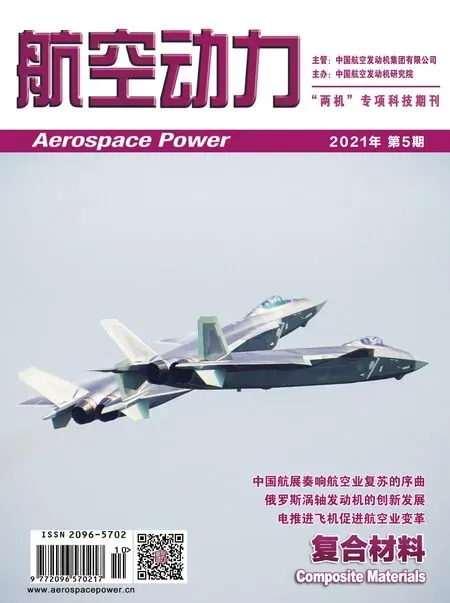

試驗利用高溫固相反應制備Yb2SiO5粉末,并采用噴霧造粒對莫來石(Mullite)粉末和高溫固相合成的Yb2SiO5粉末進行顆粒重構,制備出團聚結構的噴涂粉末,它們的表面形貌掃描電子顯微鏡(SEM) 圖分別如圖1(a)和圖1(c)所示。從圖1(a)可以看出,團聚Yb2SiO5粉體外觀球形度好,粉體表面疏松,這種粉體符合典型的噴霧造粒粉體特征。此外, 莫來石、Yb2SiO5粉末的X射線衍射(XRD)圖譜分別如圖1(b)和圖1(d)所示,分別將XRD圖譜與莫來石、Yb2SiO5標準卡片進行對照,發現其主要衍射特征峰都能與標準卡片相符合,而且未發現其他雜質相衍射峰,表明這兩種噴涂原料純度較高。

圖1 莫來石和Yb2SiO5粉末的SEM圖與XRD圖譜

涂層工藝優化

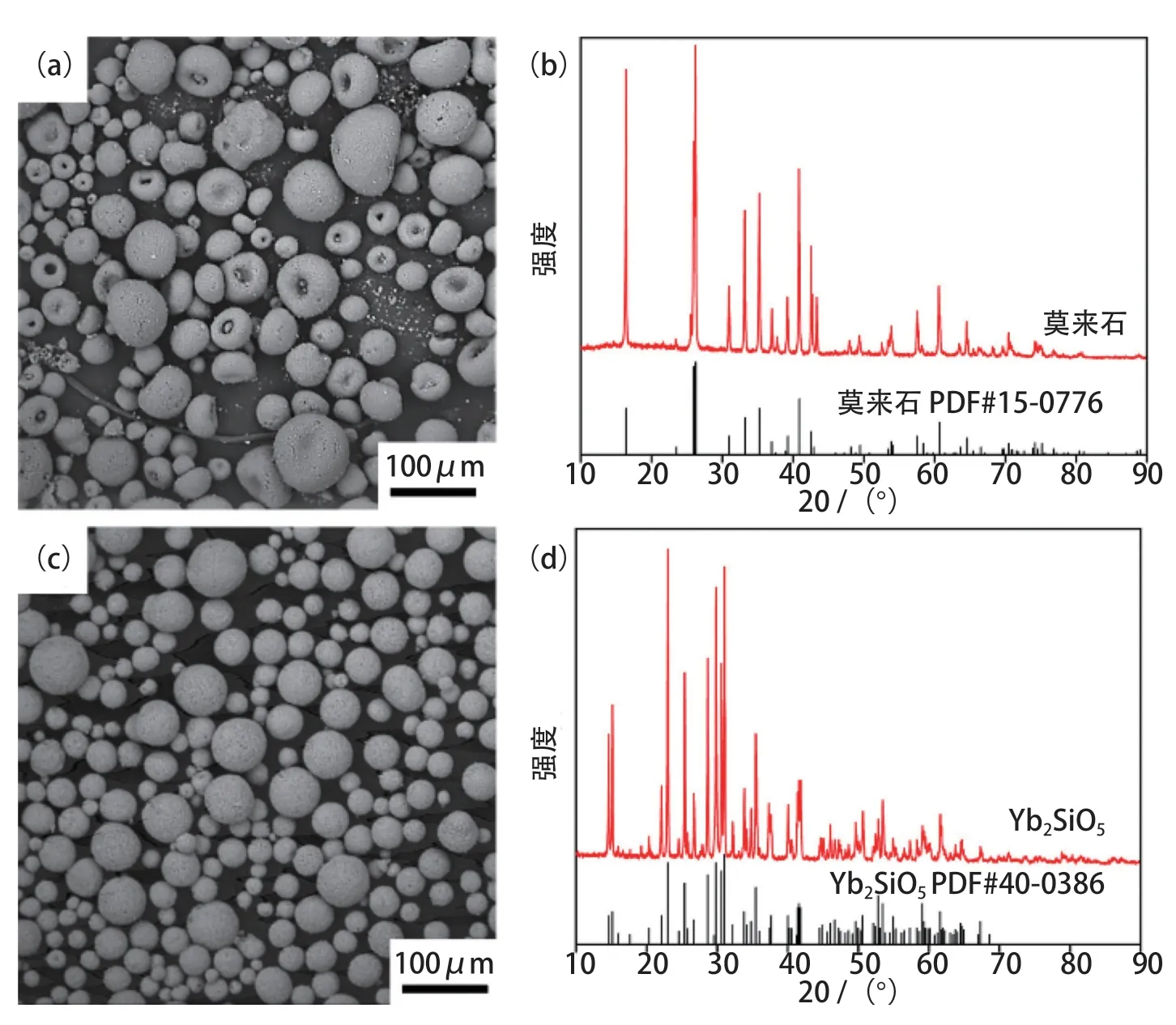

等離子噴涂參數控制著顆粒在噴涂過程中的飛行速度和溫度,使得顆粒撞擊到基體時呈現出不同的鋪展狀態,進而影響到涂層的微觀組織。噴涂功率是影響顆粒溫度和飛行速度的主要因素,噴涂功率越高,粉末顆粒熔化得越完全,噴射到基體表面的扁平化效果越好,涂層致密程度越高。因此,實驗通過采用4種不同噴涂功率(24 kW、30 kW、36 kW、42 kW)的大氣等離子噴涂工藝,來探究噴涂功率對等離子噴涂Yb2SiO5涂層表面形貌以及微觀組織的影響(如圖2所示),從而優選出合適的噴涂功率。

圖2 不同噴涂功率下Yb2SiO5涂層的表面形貌SEM圖

當噴涂功率為24 kW時,涂層表面存在大量的未熔或半熔顆粒以及微裂紋;隨著噴涂功率增大,粉末顆粒熔融得越完全,涂層表面質量更高。同時,對噴涂功率為24 kW的大氣等離子噴涂獲得的涂層使用能譜儀(EDS)進行分析。根據噴涂態涂層表面的XRD圖譜顯示,沉積態涂層表面主要為Yb2O3相,這是因為在等離子噴涂過程中,高溫離子化的等離子體不僅可以熔化原料粉末,還容易導致Yb2SiO5中的蒸氣壓較高的硅被優先揮發,形成貧硅熔滴。對比圖1中的Yb2SiO5粉體的XRD圖譜,沉積態涂層表面的XRD圖譜在低2θ值(低于30°)處并未出現衍射特征峰,表明沉積態涂層表面存在非晶相。這是由于等離子噴涂過程中熔融顆粒的冷卻速率過快導致,通過高溫熱處理可以促使無定形涂層結晶,后期水淬—熱震后的XRD結果證明了這一點。

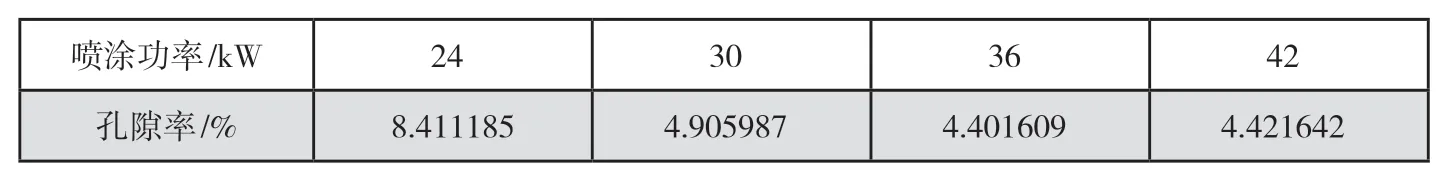

根據不同噴涂功率時Yb2SiO5涂層的截面SEM圖(如圖3所示)可以看出,當噴涂功率為24 kW時,涂層內含有較多的孔隙、裂紋等缺陷以及大量的未熔顆粒,涂層的致密度低;當噴涂功率為30 kW、36 kW時,涂層內裂紋、孔隙數量減少,涂層分層現象比較明顯。而且噴涂功率為36 kW時,噴涂粉末融化效果好,熔融顆粒撞擊表面時扁平化效果好,熔融顆粒薄片間的貼合更完整,涂層內的裂紋數量進一步減少,涂層致密度更高;但當噴涂功率提高至42 kW時,Yb2SiO5涂層分層不明顯,涂層內存在少量的未熔顆粒,而且裂紋、孔隙等缺陷增加,涂層致密度較36 kW有所下降。不同噴涂功率噴涂Yb2SiO5涂層的孔隙率詳見表1。

圖3 不同噴涂功率下Yb2SiO5涂層的截面SEM圖

表1 不同噴涂功率下Yb2SiO5涂層的孔隙率

效果測試

采用優化后的噴涂工藝參數沉積Yb2SiO5/ 莫來石雙層涂層,并在1350℃的高溫下對其進行水淬—熱震測試。根據水淬—熱震循環不同次數時Yb2SiO5涂層的宏觀形貌可以看出,制備態涂層表面呈白色,水淬—熱震循環后涂層表面顏色發生改變。但Yb2SiO5涂層經水淬—熱震循環200次后,涂層并沒有出現宏觀裂紋與剝落,說明新型超高溫EBC材料耐水氣腐蝕性能良好。

結束語

試驗結果表明,調整等離子噴涂工藝的噴涂功率與主氣流量,能夠對涂層的顯微結構產生影響。對涂層進行1350℃下的水淬—熱震性能測試,證明采用優化工藝能夠制備出更加致密、性能更好的涂層,可為涂層在發動機的應用提供進一步的依據和保障。