汽車鋁油冷器內顆粒沖蝕磨損分析方法研究

陳方方 尉武杰 鄭雨松

關鍵詞:沖蝕磨損;Ahlert磨損模型;臺架驗證;鋁油冷器

0 前言

近年來,隨著我國國民經濟的提升和汽車行業的蓬勃發展,汽車及相關零部件產業已成為國民經濟的支柱產業。油冷器是汽車內部1種重要的冷卻系統。然而,隨著冷卻液在油冷器內的運動,不斷沖擊油冷器壁面,在冷卻系統中存在的一些顆粒物會使得油冷器失效現象時有發生,造成了大量經濟損失。因此,對于汽車油冷器內的顆粒沖蝕現象展開研究很有必要。

目前,國內外學者對該沖蝕現象進行了大量的數值及試驗研究。許多學者采用了歐拉-拉格朗日法來計算固液中顆粒的沖蝕現象[1-3]。Amara 和Muthanna[4]等人通過數值模擬的方法對彎管中固體顆粒的侵蝕行為進行了預測,并研究了不同粒徑顆粒在90°彎管內的沖蝕現象。有研究發現,顆粒尺寸減小時,沖蝕速率也會相應減小。Thiana和Yeshwanth[5]對2個串聯彎管進行了沖蝕試驗,并用超聲波方法對壁厚進行了測量,給出了2個彎管腐蝕速率的比較。經研究發現,第2個彎管的沖蝕程度要略大于第1個彎管。劉志勇和楊建明[6]對挾沙水流在凝水器中的沖蝕狀況進行了計算,發現管板上冷卻水管的安裝位置對彎管沖蝕的影響較大。董肖肖[7]針對節流閥的沖蝕現象進行了研究,分析了不同閥芯頂角度數的磨損情況。經研究發現,閥芯處沖蝕位置隨頂角度數增大逐漸靠近閥芯尖。Thiana和Siamack[8]等人進行了水、空氣和砂粒的液-砂流和多相流試驗,在63個位置和幾種不同的流動條件下,測量了彎管外徑的壁厚損失,研究了液-砂流和多相流中的不同流態。

本文主要以某型號的油冷器作為研究對象,對其內部的流場進行了分析,并采用歐拉-拉格朗日法對其固液沖蝕情況進行了模擬,并與試驗結果做了對比。

1 三維模型及網格劃分

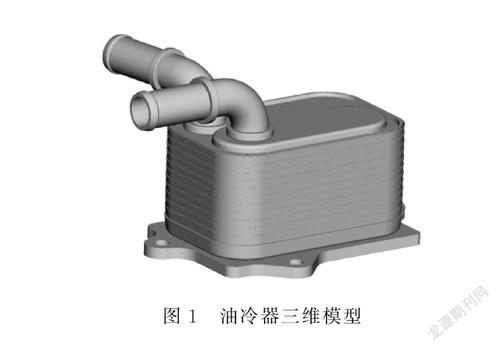

本文采用某型號的油冷器來進行數值模擬分析,并采用ANSA 軟件對其進行網格劃分。該油冷器的三維模型如圖1所示。

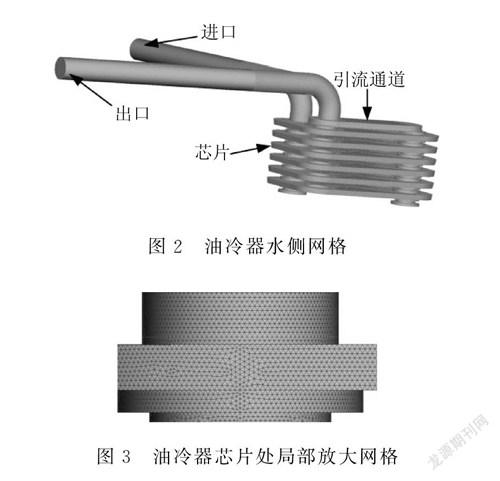

由于油冷器結構較為復雜,所以研究人員采用了非結構網格劃分。研究人員將其水側流域部分提取出來,并對進出口管道進行了適當的延長。為了進一步提升網格劃分的準確性,在模型處理時,研究人員對油冷器的中心區域進行了加密。油冷器水側和芯片局部的網格劃分結果如圖2和圖3所示。

2 數值方法

2.1 磨損模型

針對鋁合金磨損常用的計算模型有Ahlert磨損計算模型[9],E/CRC 磨損計算模型等。本文經過比對,最終選取Ahlert磨損模型,其表達式如式1和式2所示。

2.2 邊界條件和求解方式

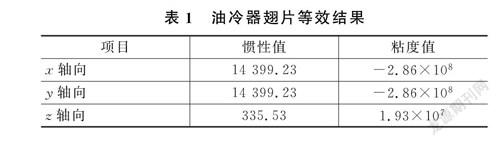

本文采用fluent軟件中的DPM 模型進行沖蝕計算。油冷器內部連續相為水,離散相設為氧化硅。為了使計算結果更加精確,研究人員使用多孔介質將油】冷器翅片等效,其等效結果如表1所示。

本研究假定顆粒為圓形,且不考慮顆粒間的碰撞。顆粒粒徑采用雙R函數輸入,最小粒徑為53μm,最大粒徑為600μm,質量流量為0.001667kg/s,湍流模型采用Realizablek-ε 模型。

3 計算結果分析

3.1 油冷器內部流場分析

圖4為油冷器水側部分的壓力云圖和速度云圖。從圖4(a)中可以看出,進口處的壓力較大,出口處的壓力較小。由于油冷器內翅片的存在,使得進出口壓差較大,出口彎管處甚至出現負壓區。油冷器內部芯片壓力從大較小變化較均勻。從圖4(b)中可以看出,進出口管道速度大小分布較均勻,且數值基本一致,油冷器內部芯片處速度較小,到出口引流板處速度變大,速度最大處在出口管道彎管的內壁面附近。

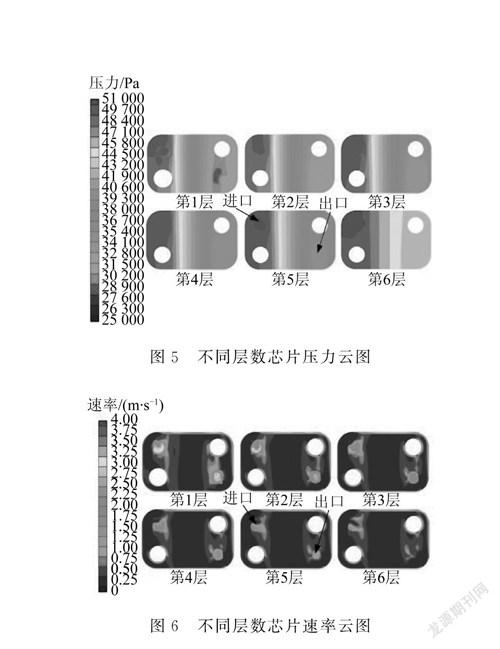

圖5為不同層數芯片處的壓力云圖。可以看出,在每一層上,進口處的壓力較大,出口處壓力較小,從進口部分到出口部分,壓力均勻減小。隨著層數增加,進口和出口部分的壓力逐漸增加。

圖6為不同層數芯片的速率云圖。從圖6可以看出,在每一層上,進口部分和出口的速率都較大,其他部分的速率則較小。此外,在壁面附近速率較大的原因是在壁面附近沒有翅片。隨著層數的增加,速率的最大值在逐漸減小。

3.2 沖蝕結果分析

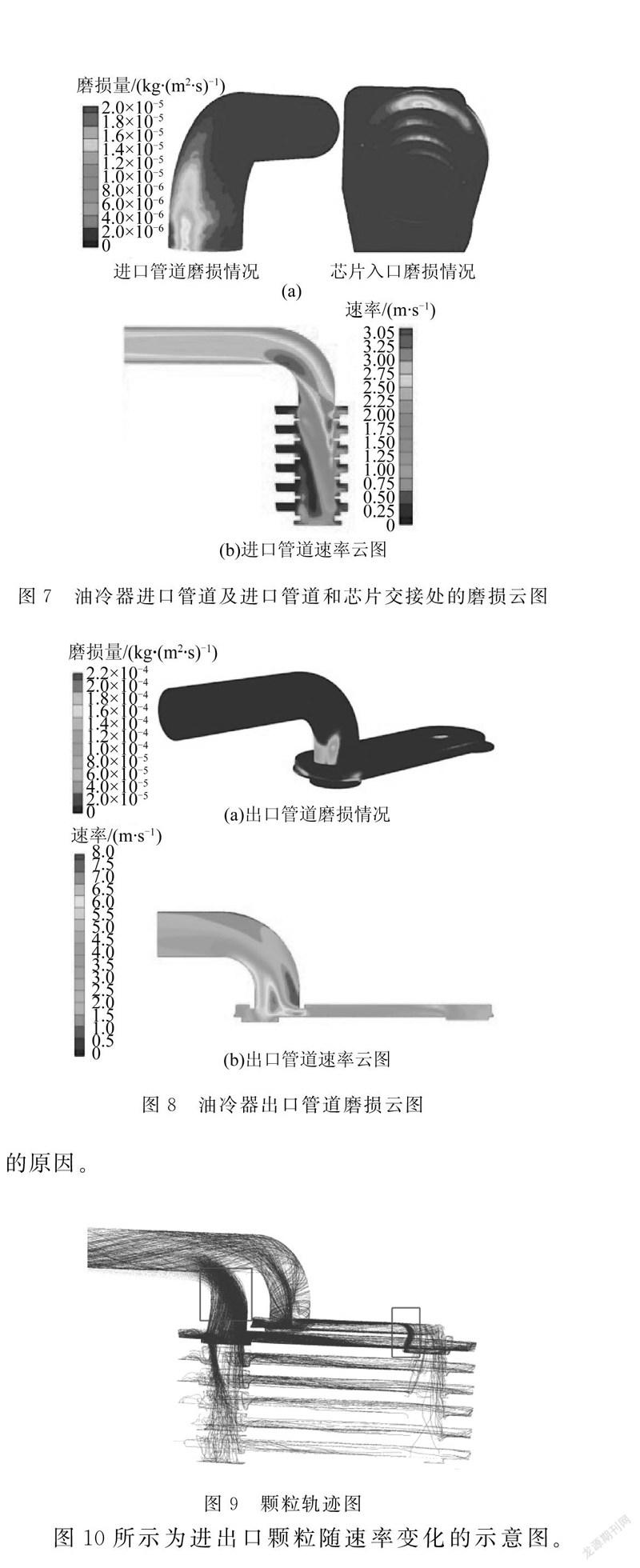

圖7是油冷器進口管道及進口管道和芯片交接處的磨損云圖。其中,圖7(b)是進口管道截面的速度云圖。從圖7可以看出,進口管道彎管處外壁面磨損比較嚴重。磨損最嚴重的區域靠近管道下方,呈階梯狀向外擴散。這是由于顆粒隨著流體進入管道后,在拐彎處由于慣性作用會反復撞向外壁面,造成管道的沖蝕。油冷器進口管道與芯片交接處的磨損最大位置在第1層芯片的內側,而下面幾層的芯片交接處也發生了磨損。隨著層數增加,磨損量逐漸減小。整體情況與右側進口管道內的流場情況相吻合。

圖8為油冷器出口管道的磨損云圖。從該圖中可以看出,在引流通道的進口處、出口壁面和出口管道彎管的內壁面處均發生了沖蝕,其中引流通道的進口處磨損量最大。出口管道彎管的內壁面處磨損的區域最大。從圖8(b)中的速率云圖中也可以看出,在引流通道進口和出口處,由于管道的突然收縮造成了速度突變,與此對應地方的磨損量也比較大。同時,在彎管內側也出現了高速區域,這個位置對應位置的磨損量也很大。

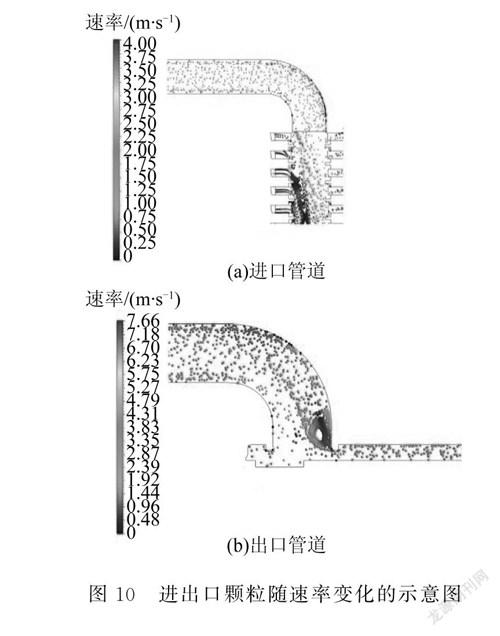

圖9所示為進口管道內顆粒的運動軌跡圖。可以看出,顆粒進入油冷器后,大部分顆粒隨流體撞擊在彎管外壁面上,然后進入芯片。進入第1層芯片的顆粒最多,越往下的顆粒則越少。在引流通道進口處,有許多顆粒徑直撞向上方壁面,這也是這部分磨損量最大可以看出,顆粒在流體中的跟隨情況較好。在進口管道中,顆粒在第1層芯片處速率最大,越靠下速率越小,這也與芯片進口的磨損情況保存一致。在出口管道處,顆粒在引流通道出口位置速率突然增大,直到彎管結束段,速率都較高。

4 試驗結果對比

4.1 試驗臺架

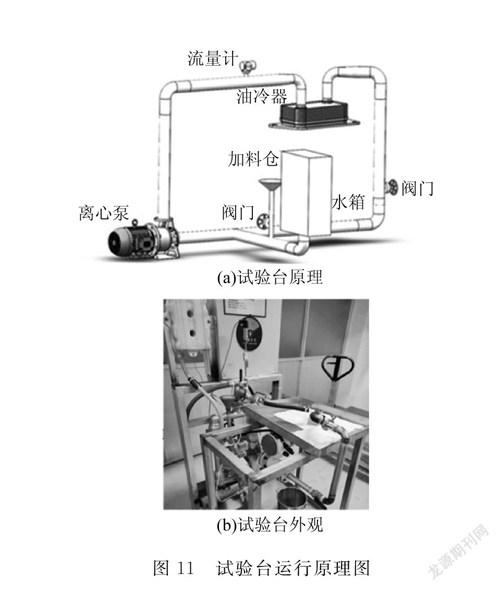

研究人員設計了1個循環沖蝕實驗臺,對某型號的油冷器進行了沖蝕試驗,以驗證上述計算結果。實驗臺的運行原理和結構如圖11所示。通過在料倉添加顆粒,關閉料倉下面的閥門,離心泵提供流體所需要的動力,流量計則監測管道內的流體流量。

4.2 試驗條件

試驗所用顆粒主要為氧化鐵(占雜質總量10%)和氧化硅(占雜質總量90%),其粒徑范圍為53~600μm,顆粒總質量為125mg;管道內冷卻液流量為20L/min。

研究人員將該型號鋁油冷器樣件安裝在沖蝕試驗臺位上,通入冷卻液和雜質顆粒,進行循環沖蝕試驗。

4.3 試驗結果

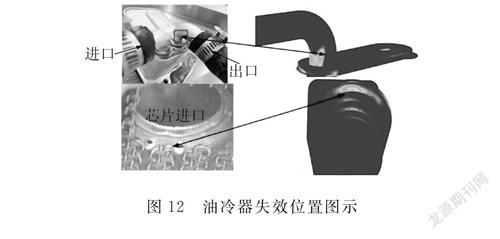

經過96h的沖蝕試驗,油冷器發生了失效,如圖12所示。可以看出,油冷器出口管道彎管內側出現了失效,這與之前計算的結果基本一致。第1層芯片與進口管道交接處也出現了穿孔失效。此外,在芯片進口處與引流通道出口處均有明顯的沖蝕磨損痕跡,這也與之前的計算模擬結果相吻合。

5 結論

研究人員采用fluent軟件對某型號的油冷器進行了沖蝕計算,分析了其內部流場及沖蝕磨損情況,并通過試驗進行了驗證。

(1)通過DPM 模型對油冷器進行沖蝕計算,通過試驗驗證該計算方法切實有效。

(2)在第1層芯片與進口管道的交接處出現穿孔失效。經查明,由于進口顆粒在慣性作用下大量撞擊芯片進口壁面,從而導致了部件失效。

(3)在出口管道彎管外側同樣出現了部件失效。經查明,這是因為流通面積減小導致流體速率增大,壁面磨損程度增加造成了沖蝕磨損。