硅-碳納米管柔性復合負極的制備與性能

吳 昊,宋遠強,2?,李亞利,趙 奇

(1.常州大學材料科學與工程學院,江蘇 常州 213100; 2.浙江清華柔性電子技術研究院,浙江 嘉興 314001)

近年來,手機、電子服裝、可穿戴電子產品和醫療設備等的需求,加速了柔性電子設備的研發進程[1-2]。

硅基負極材料被認為是取代傳統石墨負極材料較為理想的選擇,也是制備柔性電極的理想活性材料。硅的理論比容量為4 200 mAh/g,高于石墨,在地殼中的含量豐富,潛在成本很低,對環境友好且無毒[3-4]。硅作為負極材料存在的問題有:首先,硅的鋰化伴隨著巨大的體積膨脹(約360%),并產生巨大的應力,導致電極粉化,引起容量急劇衰減,還會造成活性物質從傳統金屬集流體上脫落,破壞電極結構,導致電池失效;其次,硅作為半導體,導電性能需要進一步提升[5]。碳納米管(CNT)是作為柔性集流體的理想材料,導電性好、力學性能優異、網絡結構多孔,可以彌補硅負極材料的缺陷。將硅與CNT復合,是制備柔性電極的一個可行方向。

本文作者利用CNT和納米硅(NSi)的優勢,采用浮動催化化學氣相沉積(FCCVD)法,在制備連續CNT薄膜(CNTf)的工藝基礎上摻入納米硅粉,制備CNTf與納米硅相復合的柔性電極材料NSi-CNTf,分析并探討產物的形貌特征和電化學性能。

1 實驗

1.1 實驗材料

實驗主要材料:乙醇(上海產,AR)、二茂鐵(上海產,AR)、噻吩(上海產,AR)、納米硅顆粒(30~50 nm,上海產)、丙酮(上海產,AR)、電解液1 mol/L LiPF6/EC+EMC+DMC(體積比 1∶1∶1,張家港產)、Celgard 2325膜(美國產)和金屬鋰片(天津產,≥99.9%)等。

1.2 硅-碳納米管復合膜的制備

FCCVD法制備CNT連續膜的工藝是在文獻[6]反應條件的基礎上優化得到的。將乙醇、二茂鐵、噻吩按質量比80∶2∶1混合,超聲波處理30min。管式爐采用氬氣保護,升溫至1 170℃,再以1 800 ml/min的速度通入氫氣,保持5 min以上。用微量注射泵在進氣端將處理好的溶液以20m l/h的速度注入管式爐中,同時,在進氣端利用氣流將納米硅顆粒噴入管式爐內(若省略此步,則直接得到原始CNTf)。反應過程中,懸浮的納米硅顆粒均勻地附著在筒狀CNT連續體上,隨著氣流飄出管口,在封閉手套箱內,以滾軸收集連續體,2 h后,得到一定厚度和質量的復合納米硅顆粒的CNTf,記為NSi-CNTf。

1.3 NSi-CNTf的后處理及扣式電池的裝配

將得到的NSi-CNTf用丙酮浸泡30min,除去表面少量的無定形碳,并使膜更加緊實,用乙醇浸泡10min以洗掉丙酮,在60℃下真空(-0.06 MPa,下同)干燥24 h。用輥壓機壓膜3~5次,得到15~20μm厚、面積密度為2.21 mg/cm2的NSi-CNTf柔性膜。用裁片機將膜裁剪為Φ=12 mm的極片,轉移到氬氣氣氛手套箱中,按正極殼、極片、隔膜、鋰片、墊片、彈片及負極殼的順序,組裝CR2025型扣式電池。

作為對比,還制備了傳統Si/Cu電極。將納米硅粉和導電炭黑 Super P(深圳產,≥99.9%)、黏結劑聚偏氟乙烯(PVDF,深圳產,AR)按質量比8∶1∶1混合,研磨成漿料,涂覆在10μm厚的銅箔(深圳產,電池級)上,在80℃下真空烘干12 h,再裁切成Φ=12mm的極片(含0.8mg活性物質)。

1.4 樣品分析

用Phenom LE DESKTOP掃描電子顯微鏡(荷蘭產)和X射線能量色散譜(EDS)儀(荷蘭產)對材料進行形貌觀察和表面元素分布分析。用DXR2型拉曼光譜儀(上海產)進行拉曼光譜分析,532 nm激光器,波長為50~3 500 cm。用TGA型熱重分析儀(上海產)進行熱重分析,氣氛為空氣,升溫速率為5℃/min,溫度為30~800℃。

1.5 電化學性能測試

用CHI660E型電化學工作站(深圳產)進行電化學阻抗譜(EIS)和循環伏安(CV)測試。EIS測試的頻率為10-2~105Hz,交流振幅為5mV/s;CV測試的電位為0.01~2.00 V,掃描速率為0.1 mV/s。

用BTS 6.0電池測試系統(深圳產)對電池進行恒流充放電性能和倍率性能測試,電壓為0.01~2.00 V,活性物質質量為0.7 mg,前兩次循環的活化電流為0.1 A/g。恒流充放電性能測試,電流為0.2 A/g;倍率性能測試,電流依次為0.2 A/g、0.4 A/g、1.0 A/g、2.0 A/g、4.0 A/g和0.2 A/g,每種電流下循環5次。

2 結果與討論

2.1 NSi-CNTf的形貌及組成分析

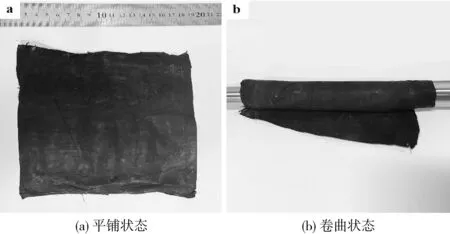

圖1為NSi-CNTf的光學照片。

圖1 NSi-CNTf的光學照片Fig.1 Optical photographs of NSi-CNTf

從圖1可知,制備的復合電極膜面積較大、完整性好,且具有良好的柔韌性和抗彎折性,適用于組裝更多類型的鋰離子電池。

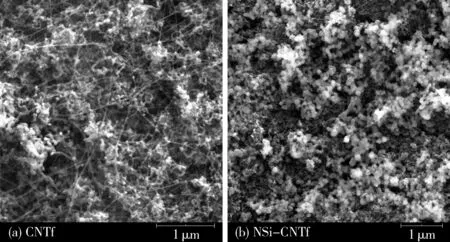

圖2為CNTf與NSi-CNTf的SEM圖。

圖2 CNTf與NSi-CNTf的SEM圖Fig.2 SEM photographs of CNTf and NSi-CNTf

從圖2(a)可知,CNT相互纏繞搭接,組成具有多孔結構的導電網絡;從圖2(b)可知,納米硅顆粒附著在CNTf的孔隙之中,表面也有CNT穿插其中,與納米硅結合緊密。

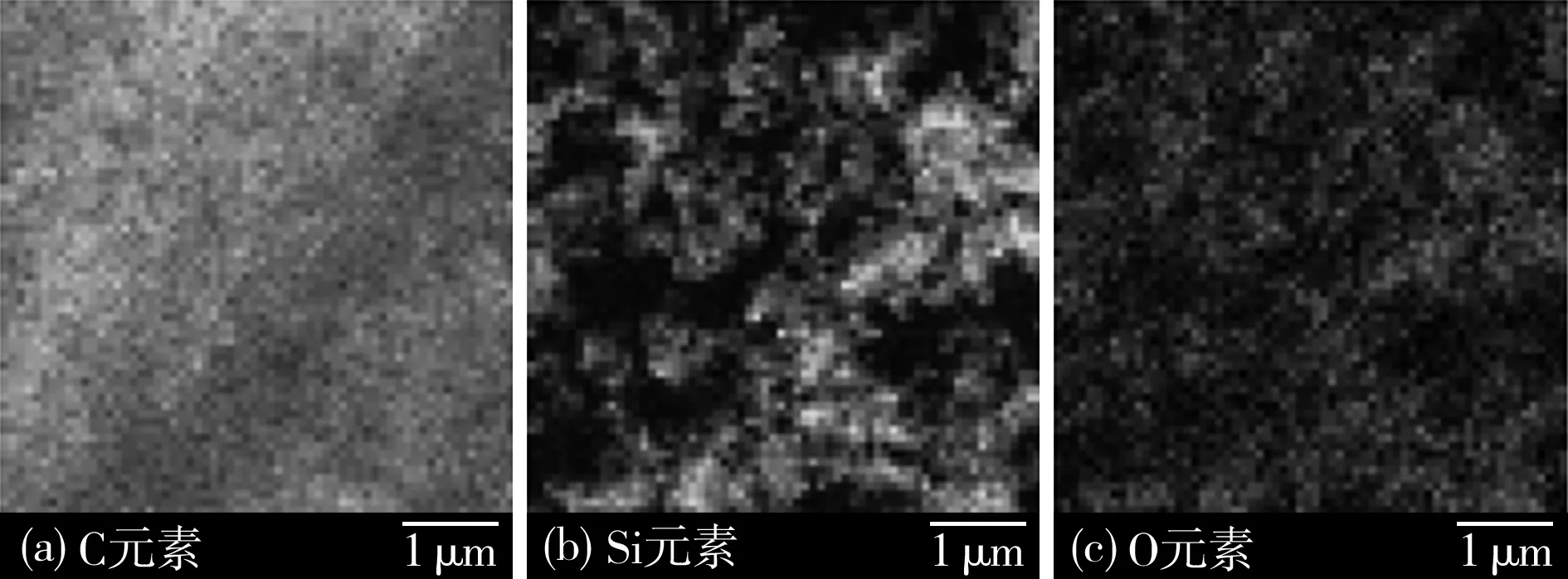

圖3為NSi-CNTf的EDS圖。

圖3 NSi-CNTf的EDSFig.3 Energy dispersive spectroscopy(EDS)of NSi-CNTf

從圖3可知,柔性膜主體為C元素,Si元素在其中分布,說明納米硅顆粒在CNTf中分布得較為均勻。

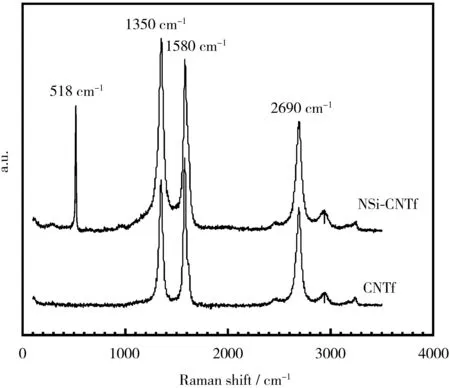

圖4為CNTf與NSi-CNTf的拉曼光譜。

圖4 NSi-CNTf和CNTf的拉曼光譜Fig.4 Raman spectra of NSi-CNTf and CNTf

從圖4可知,測試的兩種樣品在1 350 cm-1、1 580 cm-1和2 690 cm-1處都出現特征峰,分別對應的是CNT的D峰、G峰和D′峰。D峰和G峰是碳材料的特征峰,分別反應結構缺陷和sp2雜化面內伸縮震動;D′峰是CNT特有的峰。不同的是,NSi-CNTf在518 cm-1處出現硅的特征峰,進一步說明納米硅顆粒已均勻分布在CNT薄膜中。CNTf的D峰強度(ID)與G峰強度(IG)之比為0.83(<1),說明CNTf的碳原子有序度較高,CNT缺陷少,無定型碳含量較少;而NSi-CNTf的ID/IG為1.12(>1)。這表明在CNT的生長過程中,納米Si的加入會導致CNT的有序度降低,缺陷增多,無定型碳含量增多。這些附著于納米硅顆粒的無定形碳可以很好地緩沖放電過程中硅的劇烈膨脹,從而提高電池的循環性能。

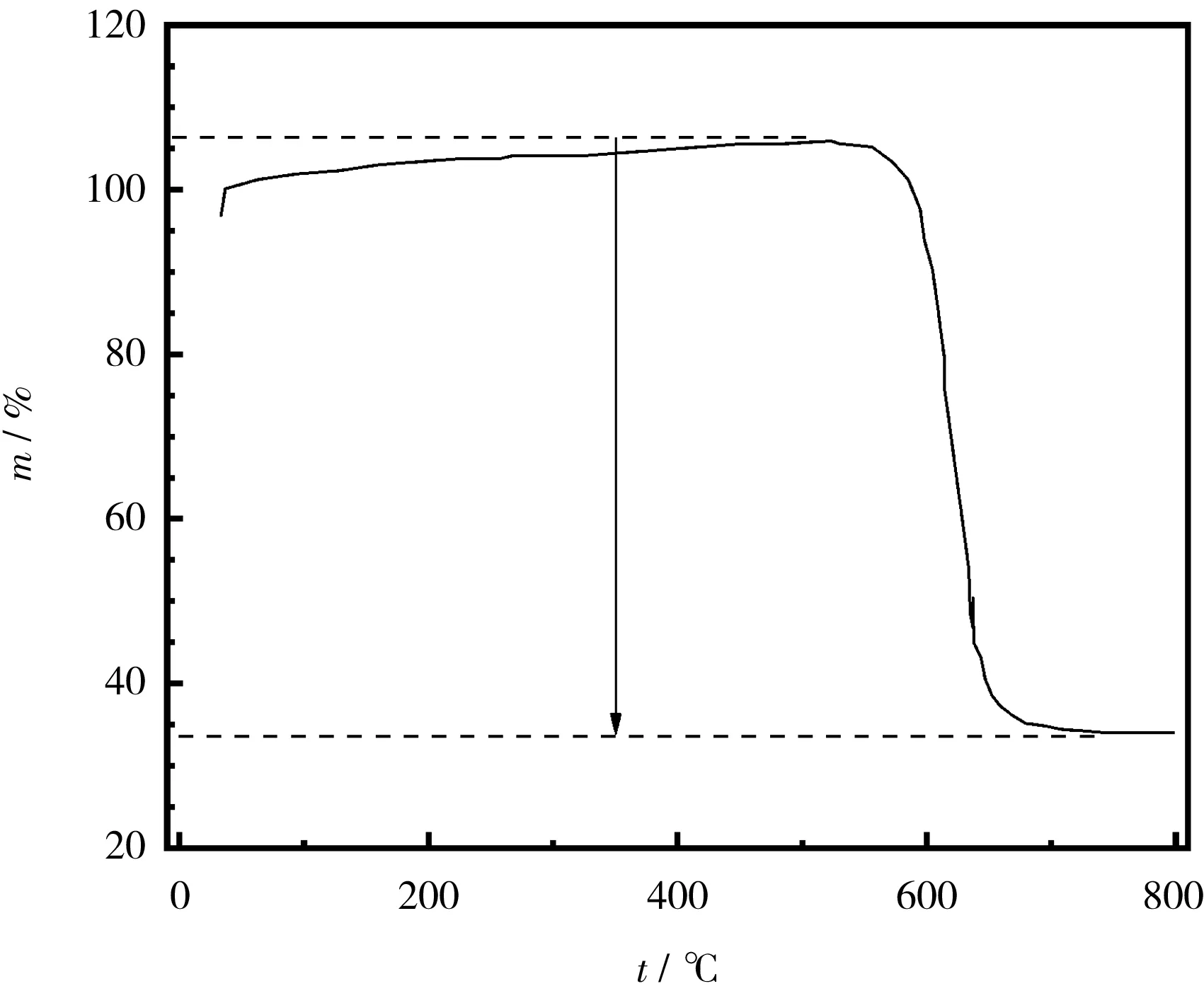

NSi-CNTf的熱重分析曲線見圖5。

圖5 NSi-CNTf的熱重分析曲線Fig.5 Thermogravimetric analysis(TGA)curve of NSi-CNTf

從圖5可知,從室溫至600℃,樣品質量約增加6%,原因是部分納米硅被氧化;600~670℃,樣品質量下降明顯(72%),對應該溫度下碳的熱解;720℃后樣品質量趨于穩定,說明碳已全部熱解。根據樣品中碳減少的質量分數72%,可以算出NSi-CNTf中納米硅的含量約為28%。

2.2 NSi-CNTf的電化學性能

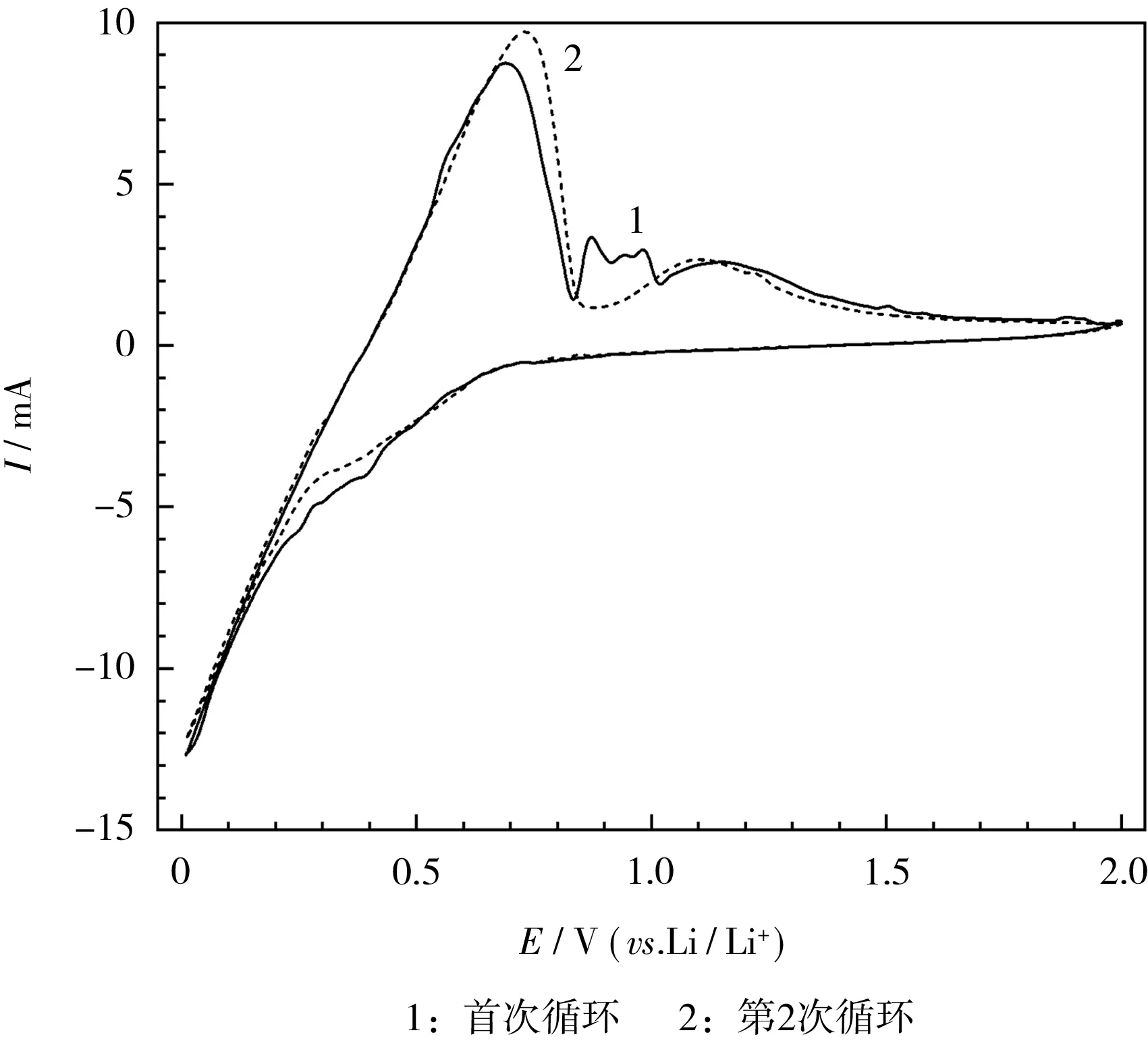

NSi-CNTf柔性電極的CV曲線見圖6。

圖6 NSi-CNTf柔性電極的CV曲線Fig.6 CV curves of NSi-CNTf flexible electrode

從圖6可知,在0.01~0.30 V,負極有一個明顯的還原峰,與Li+嵌入CNTf結構以及Li+和硅元素合金化生成LixSi合金過程相對應;在0.60~1.20 V附近有兩個氧化峰,分別對應Li+從碳管網絡結構中脫出以及LixSi合金去合金化的過程。

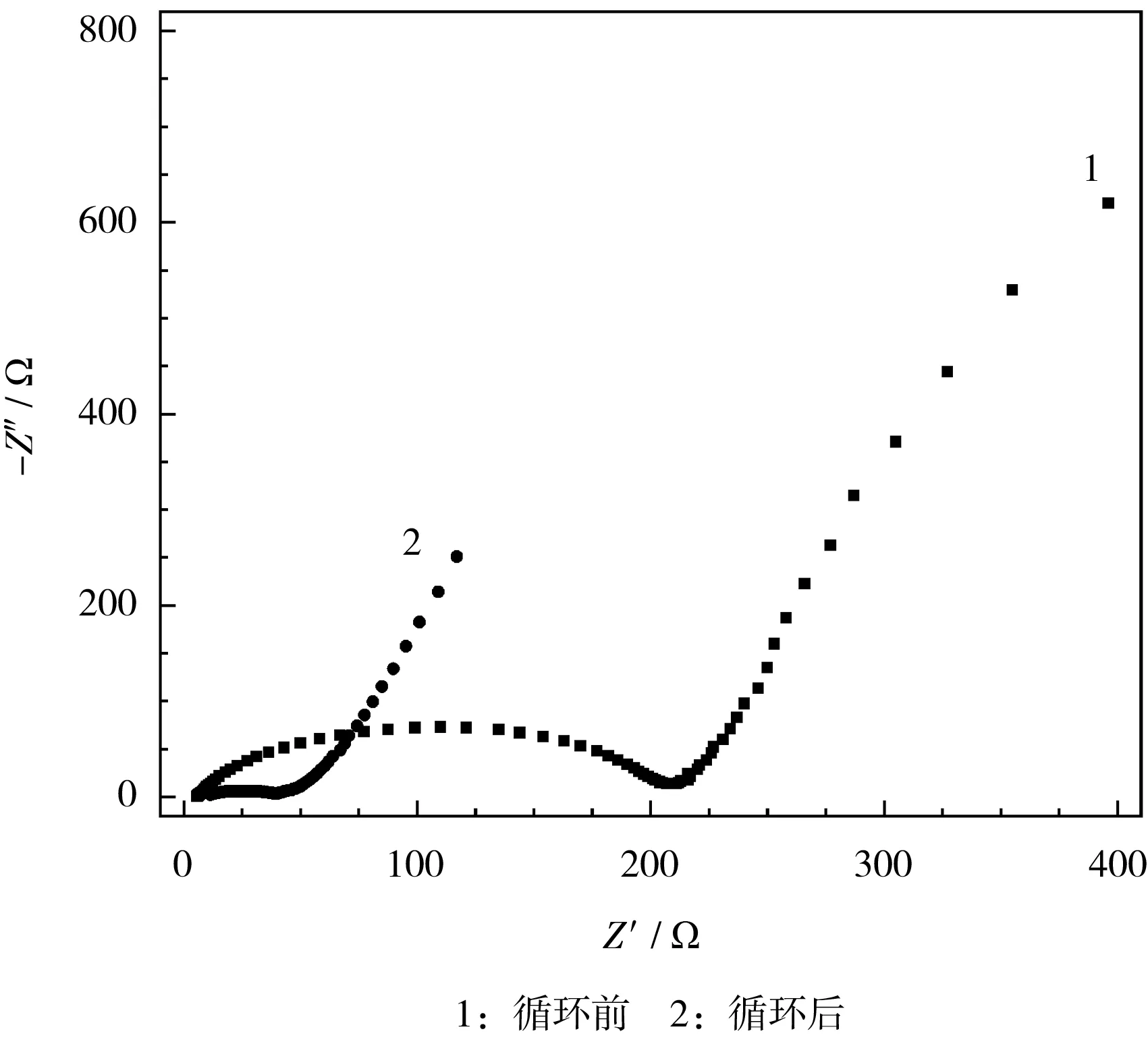

圖7是NSi-CNTf柔性電極的EIS。

圖7 NSi-CNTf柔性電極的EISFig.7 Electrochemical impedance spectroscopy(EIS)of NSi-CNTf flexible electrode

從圖7可知,循環前后NSi-CNTf柔性電極的EIS變化明顯。高頻區和中頻區的圓弧半徑減小,擬合得到循環前、后的電荷傳遞電阻(Rct)分別為204Ω和28Ω,反應后Rct明顯降低。這可能是由于循環前電極結構還未完全被電解液浸潤,隨著電池循環的深入,固體電解質相界面(SEI)膜逐漸形成且趨于穩定,電荷越來越能有效地在基體上傳遞,電極結構也相對穩定,未出現硅脫落的現象,表明納米硅在CNT網絡中分布均勻且結合緊實。低頻區的直線斜率幾乎沒有變化,說明Li+在電極界面的傳輸阻力變化不大,可能是電極生成的SEI膜較穩定。

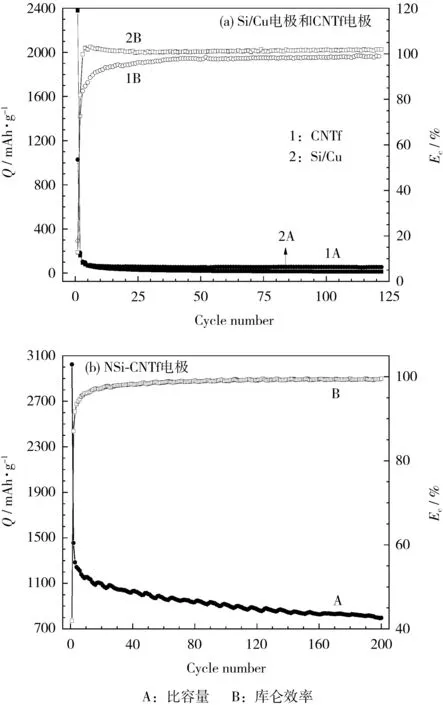

CNTf電極和傳統Si/Cu電極的循環性能見圖8(a);NSi-CNTf柔性電極的循環性能見圖8(b),NSi-CNTf電極的比容量基于納米硅的質量計算。

圖8 3種電極的循環性能曲線Fig.8 Cycle performance curves of three electrodes

從圖8(a)可知,傳統Si/Cu電極,首次充、放電比容量分別為285mAh/g、2 378mAh/g,首次庫侖效率僅為12%,原因是硅在鋰化時,體積急劇膨脹并產生巨大的應力,導致電極粉化,脫離集流體;在第50次循環時,放電比容量僅剩20 mAh/g,第100次循環時幾乎沒有容量。未摻雜硅的CNTf電極,首次充、放電比容量分別為174 mAh/g、1 028 mAh/g,首次庫侖效率僅為17.9%。這是由于CNTf電極是疏松多孔的結構,比表面積大,嵌鋰之后難于脫出;第120次循環的放電比容量穩定在55 mAh/g,庫侖效率接近100%。CNTf電極的容量較小,表明在NSi-CNTf電極中,碳膜只提供了極小的容量。

從圖8(b)可知,在第200次循環時,基于納米硅質量的放電比容量保持在790mAh/g。在循環10次后,庫侖效率達到96%,且在后續循環中達到99%以上。

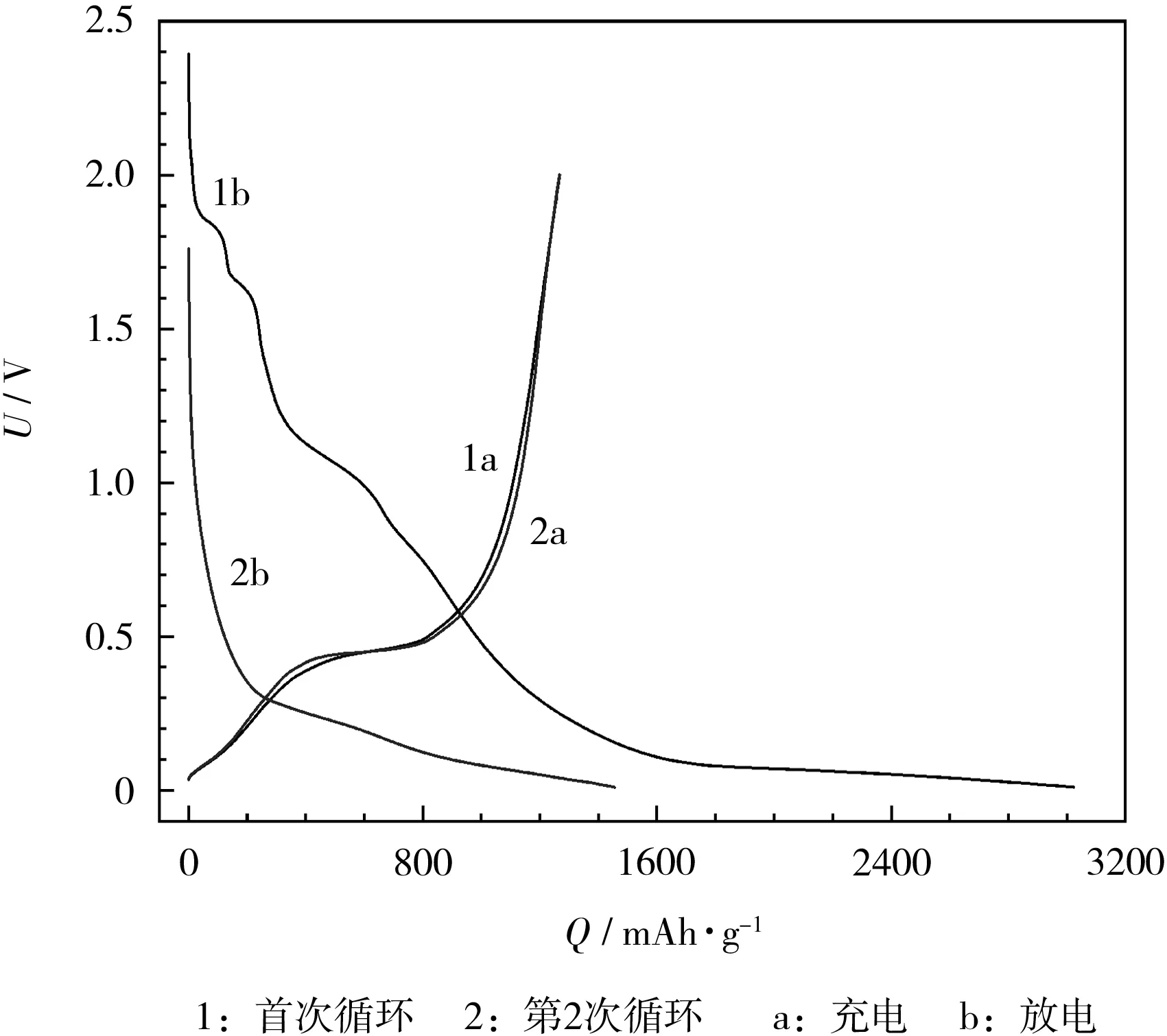

NSi-CNTf柔性電極前兩次循環的容量-電壓曲線見圖9。

圖9 NSi-CNTf柔性電極的容量-電壓曲線Fig.9 Capacity-voltage curves of NSi-CNTf flexible electrode

從圖9可知,放電平臺出現在0.01~0.50 V,充電平臺出現在0.60 V后,與CV測試結果一致。電極的首次充、放電比容量分別為1 270 mAh/g、1 788 mAh/g,首次庫侖效率為71%。較高的放電比容量和較低的充電比容量表明,在電池的首次放電過程中,發生了較多的不可逆反應,主要是由于CNTf比表面積很大,孔隙率高,嵌鋰后難以脫出,SEI膜的成膜反應過于劇烈和硅表面形成了SEI膜。第2次循環的充、放電比容量分別為1 266 mAh/g、1 455 mAh/g,庫侖效率為87%。與傳統Si/Cu電極相比,NSi-CNTf柔性電極的容量和循環性能都得到提升,原因是在NSi-CNTf柔性電極的結構中,CNT網絡不僅提供了良好的導電性,還為納米硅顆粒在充放電過程中的體積變化提供了緩沖空間,硅顆粒與CNT網絡結合緊實,不易脫落,使電極的循環性能得到提高。

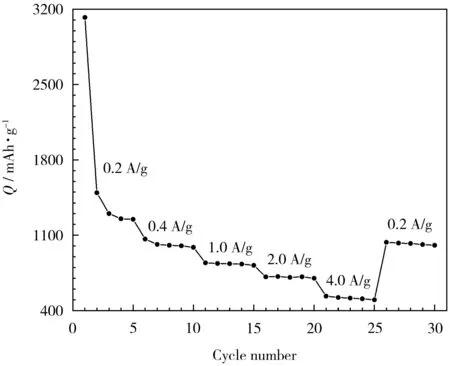

NSi-CNTf柔性電極的倍率性能見圖10。

圖10 NSi-CNTf柔性電極的倍率性能Fig.10 Rate capability of NSi-CNTf flexible electrode

從圖10可知,隨著電流的增加,比容量出現階梯式下降,當電流為0.2 A/g、0.4 A/g、1.0 A/g、2.0 A/g、4.0 A/g時,對應的平均比容量分別約為1 250 mAh/g、1 015 mAh/g、830mAh/g、714mAh/g、509mAh/g,當電流重新回到0.2 A/g時,比容量也相應恢復至約1 030mAh/g,為5次循環0.2 A/g電流下平均比容量的82.4%。這說明:在高倍率電流充放電下,電極的比容量雖然會降低,但電極結構并未被破壞,當電流再次降低時,電極的比容量也能得到恢復。

3 結論

本文作者采用FCCVD法一步制備了柔性硅-碳納米管復合膜(CNTf)自支撐負極材料。該NSi-CNTf復合負極具有良好的柔韌性,納米硅顆粒均勻地分布在CNT構成的三維導電網絡中,兩者結合緊實。

電化學測試結果表明:以0.2 A/g在0.01~2.00 V循環200次后,比容量仍保持在790mAh/g,表現出較高的比容量和良好的循環穩定性;在倍率性能測試中,分別以0.2 A/g、0.4 A/g、1.0 A/g、2.0 A/g、4.0 A/g和0.2 A/g的電流循環5次,在大電流4.0 A/g下仍有509 mAh/g的比容量,且充放電電流降至0.2 A/g后,比容量的恢復率達80%。可以看出,無論是循環性能還是倍率性能,NSi-CNTf柔性電極都優于傳統Si/Cu電極。

NSi-CNTf柔性電極實現了柔性和自支撐,省去了傳統電極制備過程中的漿料研磨和涂覆等工藝;并且由于省去了金屬集流體,使復合電極的質量大大減輕,有利于電池整體能量密度的提升。該NSi-CNTf復合柔性電極適用于開發柔性高能量密度鋰離子電池。另外,復合電極的制備采用一步FCCVD工藝,工藝簡單、連續性好、易于實現大批量生產,對硅碳負極的商業化應用開發也具有重要意義。由于碳納米管本身的結構特點,導致電池首次庫侖效率低,前幾次充放電的非可逆容量高,需要進一步的優化。目前,擬采用的解決方案是先將電池預鋰化,使得碳管膜中嵌入的難以脫出的Li+接近飽和,再進行正常的充放電測試。