復合菌劑固態發酵對棗粉營養品質的影響

邢曉南 趙雷云 黃曉瑜 張小強 張 宇 張恩平

(西北農林科技大學動物科技學院,楊凌 712100)

棗中含有豐富的生物活性物質,如多糖、酚類化合物、三萜類化合物、維生素C、揮發油類化合物等[1]。我國棗資源豐富,年產量在800萬t左右,其中有110萬t左右殘次棗。殘次棗價格低廉、營養物質和活性物質豐富、易處理加工、適口性好,具有作為能量飼料、抗氧化劑等的潛力,近年來受到飼料行業的廣泛青睞。但殘次棗存在不耐貯存、營養成分利用較差、雜菌毒素超標等問題,限制了其在飼糧中的應用。微生物發酵飼料是依靠酵母菌、芽孢桿菌等有益微生物的新陳代謝,將飼料中不利于動物消化吸收的一些大分子及抗營養物質等降解轉化,形成一種富含高活性益生菌和營養物質的生物飼料。它不僅能調節動物腸道的微生態平衡,抑制和殺死有害菌,改善消化吸收能力,提高機體免疫功能,有效促進動物生長,還具有保護環境,原料廣泛存在,投入少、產出多等優勢[1-3]。白莉圓[4]研究表明,將植物乳桿菌和發酵乳桿菌按體積比1∶1混合,接種量為10%,麩皮和紅棗以干物料按質量比3∶2混合,含水量為60%,在36.5 ℃下發酵48 h,發酵所得醪液中總酸含量為25.9 g/kg,甜酸適口,風味協調,無異味。童鑫等[5]利用釀酒酵母和嗜酸乳桿菌對棗渣進行發酵,確定了最優復合菌劑配比為釀酒酵母∶嗜酸乳酸桿菌=2∶1;最佳接種量為15%;最適培養基為棗渣∶玉米∶麩皮∶硫酸銨∶碳酸鈣∶硫酸鎂∶磷酸二氫鉀=50.0∶20.0∶30.0∶1.0∶0.6∶0.4∶1.5;在發酵溫度為32 ℃的條件下發酵84 h,發酵產物的真蛋白質含量比發酵前提高了5.38%。關于對棗粉進行微生物發酵的研究較少,且發酵產品質量參差不齊,品質不一,微生物發酵棗粉技術落后。因此,優化棗粉固態發酵工藝、降低毒素含量成為殘次棗飼料化利用迫切需要解決的問題。

為了尋求固態發酵棗粉的最佳復合菌劑配比、發酵條件和發酵時間,進一步提高棗粉的飼用價值和黃酮類功能成分含量,本試驗將釀酒酵母、植物乳酸桿菌與枯草芽孢桿菌混合作為復合菌劑對棗粉進行固態發酵,優化發酵條件,以發酵棗粉的營養成分含量、pH和毒素含量作為指標,綜合評價復合菌劑固態發酵對棗粉飼用品質的影響,為殘次棗的飼料化利用提供參考依據。

1 材料與方法

1.1 試驗材料

發酵菌種:釀酒酵母2株(S2、S11)、植物乳酸桿菌2株(R7、R9)、枯草芽孢桿菌3株(B26、B37、C61)。以上菌株均分離自玉米秸稈,將各菌種與30%無菌甘油1∶1混合,于-80 ℃冰箱中保存備用。

培養基:LB液體培養基、PDA液體培養基、MRS液體培養基均參考高旭紅[6]的方法配制,相應的固體培養基在液體培養基成分的基礎上加入1.5%的瓊脂。

發酵原料:紅棗為陜西某公司提供的黃河灘棗,制成棗粉后使用;麩皮和豆粕均為市售飼料原料。發酵原料營養水平見表1。

發酵袋:20 cm×30 cm單向出氣閥微生物專用發酵袋,購自溫州冠華包裝材料有限公司。

表1 發酵原料營養水平(風干基礎)

1.2 試驗儀器

AIRTECH超凈工作臺、ZWALWAY-G154DW型高壓滅菌鍋、THERMO FISHER超純水儀、SUKUNSKY-200B恒溫培養搖床、EPOCH超微量分光光度儀、SARTORIOUS Pb-21型酸度計、VORTEX-5型渦旋振蕩器、EPPENDORF-5810離心機、THERMO TECH-320型循環水浴鍋、KT-R4300全自動熱量儀。

1.3 試驗方法

1.3.1 試驗1:正交試驗優化復合菌劑

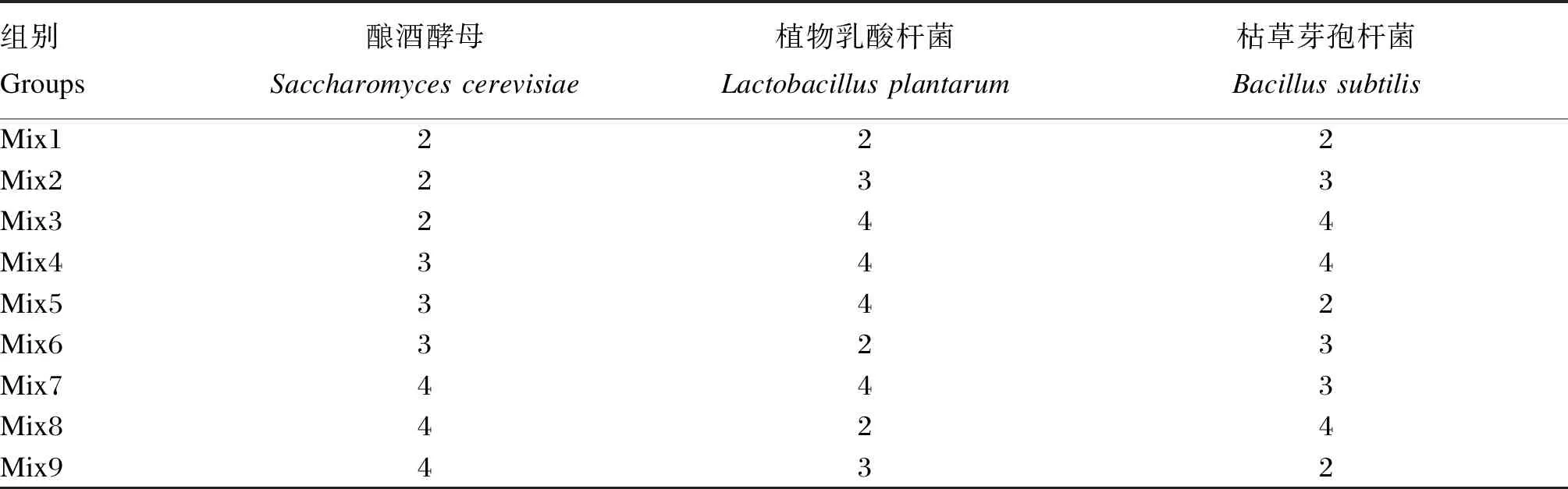

復合菌劑中釀酒酵母、植物乳酸桿菌、枯草芽孢桿菌的配比為試驗因素,設計3因素3水平正交試驗,共9個組(Mix1~9組)。將解凍的菌液以4%的比例接種到相應的液體培養基中,37 ℃、160 r/min恒溫搖床(乳酸菌厭氧、靜置培養)培養24 h,培養結束后用滅菌的生理鹽水對各菌種進行梯度稀釋;再取3個適宜梯度涂布于相應的固體培養基上,37 ℃恒溫培養48 h,培養結束后挑取生長狀態良好的單菌落,點接種至相應液體培養基,活化3代。活化后按表2中的配比進行接種,接種量為3%。各菌液中活菌數均≥9×109CFU/mL,其中釀酒酵母是由2株釀酒酵母(S2、S11)按1∶1比例混合后添加,植物乳酸桿菌是由2株植物乳酸桿菌(R7、R9)按1∶1比例混合后添加,枯草芽孢桿菌是由3株枯草芽孢桿菌(B26、B37、C61)按1∶1∶1比例混合后添加。棗粉、麩皮與豆粕的比例為7∶3∶1,含水量為30%,攪拌混勻后裝入發酵袋中,每袋300 g,每個組設3個重復,手工擠壓排氣后封口,37 ℃條件下發酵7 d,取樣測定營養成分含量、pH。

表2 復合菌劑中釀酒酵母、植物乳酸桿菌、枯草芽孢桿菌的配比

1.3.2 試驗2:正交試驗優化發酵條件

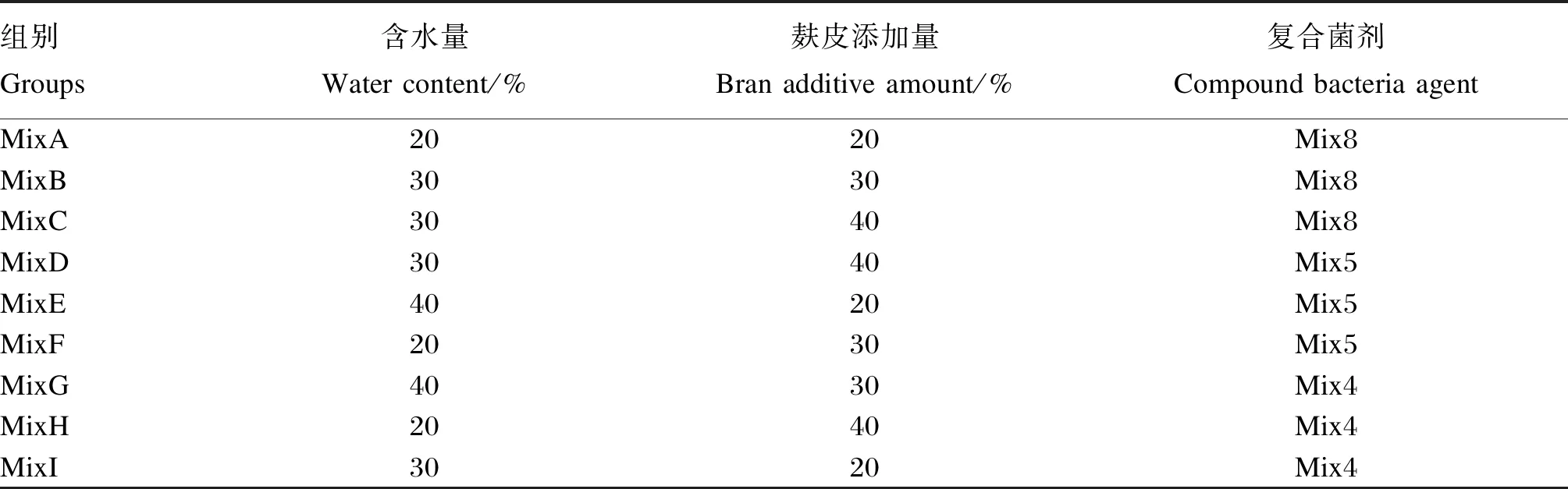

以復合菌劑(Mix4、Mix5、Mix8)、含水量(20%、30%、40%)、麩皮添加量(20%、30%、40%)為試驗因素,設計3因素3水平的正交試驗,共9個組(MixA~I組),各組中含水量、麩皮添加量和復合菌劑見表3。按照試驗設計將發酵菌種與發酵基質混合,加水調節含水量,攪拌均勻,裝入發酵袋中,每袋300 g,密封發酵,發酵溫度控制在37 ℃。每個組設3個重復,0 h開始,每24 h取樣檢測pH(每個重復3個平行),連續測定8次。取發酵0和168 h的樣品,進行相關指標的測定,確定最佳發酵條件。

表3 各組的含水量、麩皮添加量和復合菌劑

1.3.3 試驗3:單因素試驗確定發酵最佳時間

采用單因素設計試驗,以發酵時間(1、2、3、4、5、6、7 d)為唯一變量,含水量、麩皮添加量、復合菌劑組合按照1.3.2所得最優發酵條件設定。將發酵菌種與發酵基質混合,加水調節含水量,攪拌均勻,裝入發酵袋中,每袋300 g,密封發酵,發酵溫度控制在37 ℃,每個發酵時間設3個重復,在設定的發酵時間取樣,檢測發酵產品的營養物質含量、pH和毒素含量的動態變化,以確定最佳發酵時間。

1.4 測定指標和測定方法

發酵棗粉的感官評定參考青貯飼料的評定方法[7];pH參照王旭明等[8]的方法,稱取5 g發酵樣品,放入三角瓶中,加入50 mL蒸餾水,用磁力攪拌器攪拌15 min,靜置20 min后用pH計測定;還原糖含量采用3,5-二硝基水楊酸(DNS)比色法[9]測定;黃酮含量采用紫外分光光度法[10]測定;多酚含量采用Folin-Ciocaileu比色法[11]測定;干物質、水分、粗脂肪、粗蛋白質、粗灰分、酸性洗滌纖維、中性洗滌纖維、鈣、磷含量均參考《飼料分析及飼料質量檢測技術》測定;總能采用彈式測熱計(Bomb Calorimeter)測定;黃曲霉毒素B1和玉米赤霉烯酮含量采用酶聯免疫吸附試驗法測定。

1.5 數據統計與分析

數據經Excel 2010初步處理后,用SPSS 13.0統計軟件進行單因素方差分析(one-way ANOVA),并采用Duncan氏法進行多重比較檢驗,試驗數據用平均值±標準誤表示,P<0.05為差異顯著性判斷標準。

2 結果與分析

2.1 發酵棗粉感官評定

發酵棗粉含水量為30%及以下時均為棕褐色,質地松軟,有較濃郁醇香味和酸香味,無結塊現象,無黏手現象;含水量高于30%時呈黑褐色,有明顯結塊,質地較硬,有黏手觸感,醇香味與酸香味不明顯;未發酵棗粉呈淺褐色,無醇香味與酸香味。

2.2 復合菌劑對發酵棗粉營養成分含量及pH的影響

由表4可知,Mix4、Mix5、Mix8組黃酮、多酚、還原糖含量極顯著高于其他組(P<0.01),中性洗滌纖維、酸性洗滌纖維含量極顯著低于其他組(P<0.01);Mix8組粗蛋白質含量顯著高于其他組(P<0.05);Mix5組粗灰分含量顯著高于其他組(P<0.05)。綜上可知,采用Mix8組的復合菌劑進行固體發酵對棗粉中營養成分含量的改善效果最佳。

表4 復合菌劑對發酵棗粉營養成分含量的影響(風干基礎)

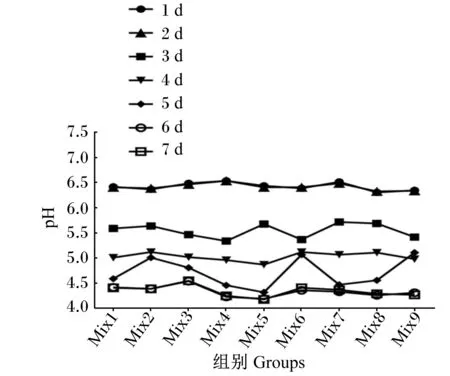

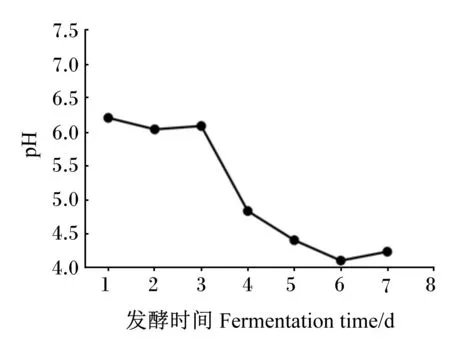

如圖1所示,發酵6 d時,各組發酵棗粉的pH均達到最低,且以Mix4、Mix5、Mix8組較低,分別降至4.23、4.19和4.26。

圖1 復合菌劑對發酵棗粉不同發酵時間pH的影響

2.3 發酵條件對發酵棗粉營養成分含量及pH的影響

由表5可知,發酵提高了棗粉的黃酮含量,MixA組黃酮含量最高,極顯著高于其他組和未發酵組(P<0.01);MixA組多酚含量最高,極顯著高于MixC、MixE、MixF、MixH組和和未發酵組(P<0.01);MixC組還原糖含量最高,極顯著高于MixA、MixD組外的其他組和未發酵組(P<0.01);MixA組中性洗滌纖維含量顯著低于其他組和未發酵組(P<0.05);MixA組酸性洗滌纖維含量極顯著低于MixH組外的其他組和未發酵組(P<0.01);MixD組粗蛋白質含量顯著高于MixE、MixF、MixG、MixI組和未發酵組(P<0.05);MixC組粗灰分含量顯著高于MixF、MixI組(P<0.05)。

表5 發酵條件對發酵棗粉營養成分含量的影響(風干基礎)

如圖2所示,發酵6 d時,各組發酵棗粉的pH均達到最低,且以MixA組最低,降至4.13。綜合分析可知,MixA組的發酵條件對發酵棗粉營養成分含量及pH的改善效果最優。

2.4 發酵時間對發酵棗粉營養成分含量的影響

由表6可知,發酵棗粉的中性洗滌纖維和酸性洗滌纖維含量在發酵7 d時極顯著低于其他發酵時間(P<0.01);粗蛋白質含量在發酵6 d時顯著高于其他發酵時間(P<0.05);粗灰分含量在發酵5 d時顯著高于其他發酵時間(P<0.05);黃酮含量在發酵5 d時極顯著高于發酵0、4、6 d時(P<0.01);多酚含量在發酵5、6和7 d時顯著高于發酵0、4 d時(P<0.05);還原糖含量在發酵7 d時極顯著高于其他發酵時間(P<0.01),在發酵5和6 d時極顯著高于發酵0、4 d時(P<0.01)。綜上可知,發酵時間為6 d時對發酵棗粉營養成分含量提高的效果較好。

圖2 發酵條件對發酵棗粉不同發酵時間pH的影響

2.5 發酵時間對發酵棗粉pH及黃曲霉毒素B1和玉米赤霉烯酮含量的影響

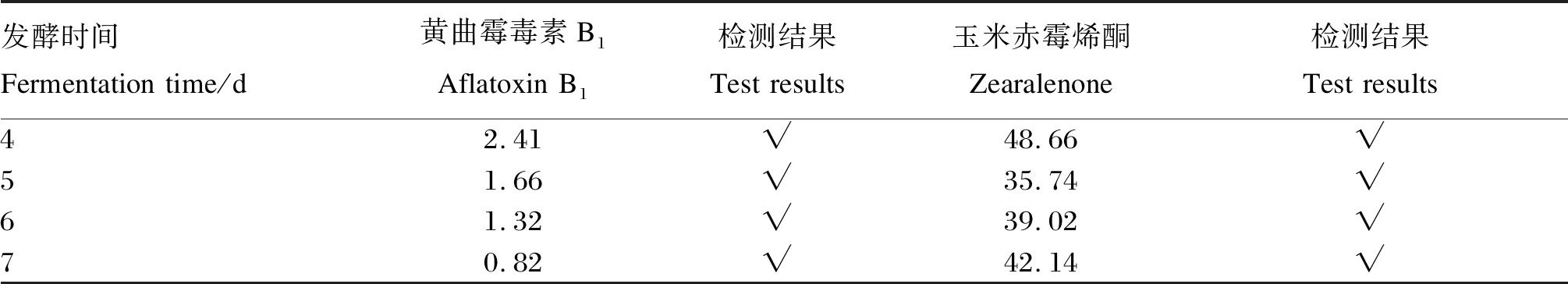

如圖3所示,發酵6 d時,發酵棗粉pH達到最低,為4.11。由表7可知,不同發酵時間下發酵棗粉中黃曲霉毒素B1與玉米赤酶烯酮含量均未超出我國《飼料衛生標準》(GB 13078—2017)規定的允許量。

2.6 發酵前后棗粉營養品質對比

由表8可知,在復合菌劑(釀酒酵母∶植物乳酸桿菌∶枯草芽孢桿菌=2∶1∶2)接種量為3%,麩皮添加量為20%,接種前發酵基質含水量為20%,發酵時間為6 d條件下,原料組干物質含量顯著高于空白發酵組和發酵組(P<0.05);發酵組黃酮、多酚、還原糖和粗脂肪含量極顯著高于原料組與空白發酵組(P<0.01),粗蛋白質和粗灰分含量顯著高于原料組與空白發酵組(P<0.05),中性洗滌纖維、酸性洗滌纖維含量及pH極顯著低于原料組與空白發酵組(P<0.01);發酵組玉米赤霉烯酮含量顯著低于空白發酵組和原料組(P<0.05)。

表6 發酵時間對發酵棗粉營養成分含量的影響(風干基礎)

3 討 論

3.1 復合菌劑優化

復合菌發酵不僅能夠提高飼料消化率,而且由于益生菌大量繁殖,使發酵飼料兼有益生菌添加劑的特點[12]。利用微生物之間協同的關系,把幾種微生物有機結合在一起時,一般能產生優于單菌發酵的效果[13]。適宜的復合菌劑配比和接種量對保證發酵效果具有重要意義[14]。李佳騰[15]研究表明,枯草芽孢桿菌、黑曲霉、乳酸片球菌、釀酒酵母按體積比為3.0∶1.5∶1.0∶1.0的比例進行混合,作為發酵復合菌劑,接種量為6.5%,可以顯著提高杏鮑菇菌糠的營養價值和感官品質。張立明等[16]選用麥麩、米糠、棗渣等為原料進行微生物固態發酵,結果表明,復合菌劑最佳配比為釀酒酵母BC:釀酒酵母XR4:枯草芽孢桿菌A15=2∶2∶1,接種量為8%,在此條件下,綜合指標最優。童鑫等[5]利用釀酒酵母和嗜酸乳桿菌對棗渣進行固態發酵,最終確定菌劑復合菌最佳配比為釀酒酵母∶嗜酸乳酸桿菌=2∶1;最佳接種量為15%。本試驗中,復合菌劑對發酵棗粉營養成分含量有極顯著影響,Mix4、Mix5、Mix8組復合菌劑配比對發酵棗粉營養成分含量的改善效果較其他組更好,且這3個組發酵棗粉的pH低于其他組,即釀酒酵母∶植物乳酸桿菌∶枯草芽孢桿菌為3∶3∶4、3∶4∶2或2∶1∶2,復合菌劑接種量為3%時棗粉的發酵效果較好。

3.2 發酵條件優化

含水量會對發酵過程和飼料發酵品質產生重要影響,微生物的前期生長,纖維素酶的分泌、傳遞及作用均需要一定量的水參與[15]。含水量過高會導致發酵原料黏性增加,料間空隙減少,換氣量減少,生長代謝產生的廢氣影響菌株的正常生長,從而引起發酵停滯。研究表明,隨著含水量的增加,固態發酵棉籽粕脫除棉酚的效果先升高后降低[17]。郭寶珠等[18]研究發現,在一定范圍內隨著料水比的降低,發酵亞麻籽中生氰糖苷含量先保持不變后上升,最適料水比為1.0∶0.6。棗粉中豐富的單糖及多糖類物質在提供了必需的碳源及能量的同時容易致使棗粉在發酵過程中發霉變質,進而降低棗粉的發酵品質。麩皮質地蓬松多空,可吸附棗粉的部分單糖和多糖,防止棗粉結塊粘連,有助于復合菌劑充分接觸空氣,促進前期好氧菌的增殖。在以麥麩、米糠和棗渣等為原料進行的微生物固態發酵試驗中,最佳的麥麩添加量為8.6%,發酵的初始含水量為45%[16]。利用釀酒酵母和嗜酸乳桿菌對棗渣進行發酵[5],其中最佳的麩皮添加量為30%。

圖3 發酵時間對發酵棗粉pH的影響

表7 發酵時間對發酵棗粉pH及黃曲霉毒素B1和玉米赤霉烯酮含量的影響

表8 發酵前后棗粉營養品質對比(風干基礎)

續表8項目 Items原料組Raw material group空白發酵組Blank fermentation group發酵組Fermentation group酸性洗滌纖維 ADF/%18.36±0.27Bb17.99±0.06Bb13.70±0.35Aa粗蛋白質 CP/%10.11±0.16Bb11.05±0.04Bb13.13±0.06Aa粗脂肪 EE/%1.79±0.25Bb1.73±0.47Bb3.36±0.12Aa粗灰分 Ash/%5.03±0.04c5.45±0.02b5.83±0.04a鈣 Ca/%1.08±0.071.05±0.041.12±0.08磷 P/%0.67±0.040.66±0.020.71±0.01pH6.64±0.07Bb5.74±0.07Bb4.11±0.04Aa總能 GE/(MJ/kg)17.33±0.4117.45±0.5817.80±0.37黃曲霉毒素B1 Aflatoxin B1/(μg/kg)1.94±0.082.86±0.121.82±0.02玉米赤霉烯酮 Zearalenone/(μg/kg)61.33±3.0259.66±1.41b52.14±2.67a

本研究中,MixA組的發酵條件對發酵棗粉營養成分含量及pH的改善效果最優,即復合菌劑配比為釀酒酵母∶植物乳酸桿菌∶枯草芽孢桿菌=2∶1∶2,接種量為3%,接種前發酵基質含水量為20%,麩皮添加量為20%。固態發酵棗粉時添加適量的麩皮,可在中和部分可溶性糖與水分的基礎上誘導產生豐富的纖維素酶,然后作用于棗粉的細胞壁,改善細胞壁的通透性,從而使包被于細胞壁阻礙被機體高效吸收利用的黃酮、多酚類物質得以釋放。

3.3 發酵時間優化

發酵時間是影響發酵進程與結果的重要因素,主要通過影響發酵菌株的數量以及產酶量而間接影響發酵結果[19]。研究表明,不同發酵時間下生氰糖苷脫除量存在顯著差異,發酵72 h后,生氰糖苷得到有效脫除,若此時繼續延長發酵時間,發酵效果不會發生顯著變化,而且還會因過度發酵導致其他營養成分的損失,同時增加發酵成本[18]。童鑫等[5]利用釀酒酵母和嗜酸乳桿菌對棗渣進行發酵,最適發酵時間為84 h,發現此發酵時間下發酵產物的真蛋白質含量比發酵前提高5.38%。李佳騰[15]在利用混菌發酵對杏鮑菇菌糠的飼用品質與安全性進行了分析,研究發現最適的發酵時間為8 d。本研究中,在MixA組的發酵條件下,隨著發酵時間的延長,pH下降緩慢,維持在一定水平。這可能是因為,隨著pH的降低,發酵產生的有機酸積累到一定程度,優勢菌群(乳酸菌等)的生存受到的酸抑制作用增強,活性逐漸減弱,從而造成產酸能力下降。發酵6 d時對發酵棗粉的營養成分含量提高效果較好,且pH達到最低值4.11,毒素含量降低。研究表明,適當延長發酵時間可以增加菌群的數量、生物活性酶的產量和生物活性酶的作用時間,提高纖維素降解率[15]。

總之,在優化的發酵條件下對棗粉進行固體發酵,其營養成分含量均得到不同程度的提高,黃酮、多酚類物質含量提高,且能有效降低pH、粗纖維及毒素含量。

3.4 復合菌劑固體發酵對棗粉營養品質的影響

植物外圍包含著一層厚壁即細胞壁,纖維素酶能通過降解作用使包裹在細胞壁中的黃酮溶出,且不破壞其生物活性[20]。粗纖維的降解使還原糖含量得到提高,木質纖維素在酶的作用下降解成各種單糖、醛和酸等,這些成分可能未被菌體全部利用,致使基質中無氮浸出物的含量大致呈遞增趨勢。黃玉嵐[21]研究顯示,發酵棗粉的粗蛋白質含量較未發酵棗粉增加45.37%,粗脂肪含量減少46%,粗纖維含量變化不大。選用麥麩、棗渣等為原料進行固態發酵,結果表明發酵產物中β-葡聚糖、甘露聚糖、多肽含量比未進行發酵的對照組分別提高了7.5%、7.6%、3.0%[16]。利用釀酒酵母和嗜酸乳桿菌對棗渣進行固態發酵,發酵產物的真蛋白質含量比發酵前提高了5.38%[5]。馬文強等[22]利用枯草芽孢桿菌、釀酒酵母、乳酸菌對豆粕進行發酵,結果顯示粗蛋白質、粗脂肪含量較發酵前分別提高了13.48%、18.18%。本研究中,經過復合菌劑發酵后棗粉的黃酮、多酚、還原糖、粗脂肪、粗蛋白質含量明顯提高,而中性洗滌纖維、酸性洗滌纖維含量降低,這可能是由于粗纖維的降解使得發酵基質中干物質含量減少,粗蛋白質和粗脂肪含量發生相對濃縮,或者形成菌體蛋白,進而表現為含量的增加,該結果與李佳騰[15]、陸亞珍等[23]所得結果相似。

發酵過程中有機酸含量的增加有利于飼料的長期保存,且飼料pH的降低與有機酸含量的增加有直接關系[24-25]。lvarez-Martín等[26]研究發現,酵母菌和乳酸菌混合發酵可以調控代謝產物的變化,酵母菌能夠通過與乳酸菌的共生作用刺激乳酸菌活動,從而促進乳酸的產生及pH的降低。枯草芽孢桿菌能夠代謝產生乳酸等有機酸,同時消耗環境中的游離氧,創造厭氧條件,促進乳酸菌的大量繁殖并產生乳酸,降低pH。考書娟等[27]對絲狀真菌YW-7和乳酸菌混合發酵豆粕進行了研究,發酵后豆粕中的粗蛋白質含量大于53%,pH為4.4。本研究結果與此相似,復合菌劑為釀酒酵母∶植物乳酸桿菌∶枯草芽孢桿菌=2∶1∶2時,發酵棗粉的pH為4.11,發酵進程較快。這表明復合菌劑按照一定比例混合后進行發酵,能夠充分利用彼此間的協同性、互補性,發揮組合正效應,促進乳酸等有機酸的產生,降低飼料pH。

本研究中,在最優發酵條件下經過固體發酵后,棗粉中黃曲霉毒素B1、玉米赤霉烯酮含量分別為1.82、52.14 μg/kg,分別較原料組下降了6.19%和14.98%。本試驗所得發酵產物中這2個毒素的含量均低于《飼料衛生標準》(GB 13078—2017)規定的允許量。黃曲霉毒素B1作為霉菌毒素中毒性最強的毒素,主要由黃曲霉和寄生曲霉產生,動物長期攝入被黃曲霉毒素B1污染的飼料會對肝臟組織和細胞造成嚴重損傷[28]。芽孢桿菌已經被證明對黃曲霉毒素B1具有降解作用[29],這可能為發酵棗粉中黃曲霉毒素B1含量下降的主要原因,發酵棗粉中玉米赤霉烯酮含量顯著下降可能是因為添加的菌株對這種毒素的降解能力較強。

4 結 論

棗粉固態發酵的最優條件為:復合菌劑配比為釀酒酵母∶植物乳酸桿菌∶枯草芽孢桿菌=2∶1∶2,接種量為3%,麩皮添加量為20%,接種前發酵基質含水量為20%,發酵時間為6 d。在最優發酵條件下進行固體發酵后,紅棗的黃酮、多酚、還原糖和粗蛋白質含量分別提高了31.23%、17.12%、41.43%和29.87%,pH、黃曲霉毒素B1、玉米赤霉烯酮含量分別降低了38.10%、6.19%和14.98%。