結構參數對臥式單排料管下排氣式旋風分離器性能的影響

張思源,孫思敏,郭 帥,王小芳,朱治平

(1. 中國科學院 工程熱物理研究所,北京 100190; 2. 中國科學院大學 工程科學學院,北京 100049)

中國科學院工程熱物理研究所開發了分級氣化工藝[1],該工藝通過將中溫循環流化床氣化爐和高溫下行床氣化爐耦合,實現煤氣化過程的分級控制,從而有效提高系統氣化性能。利用循環流化床反應器的優勢,可以有效降低系統對煤種及原料粒徑要求; 同時,利用下行床反應器的優勢,可以極大提高氣化過程的碳轉化率。在該工藝中,如果熱半焦和熱煤氣在同一位置進入下行床氣化爐,氣固燃料未采取有效分離,熱煤氣將優先與氧化劑發生均相反應,導致熱煤氣中的可燃組分被大量消耗; 并且,熱半焦與氣化劑反應比例相應降低,進而影響系統冷煤氣效率和碳轉化率的提升。為了解決這一問題,中國科學院工程熱物理所利用雙排料管-下排氣式旋風分離器[2],作為循環流化床反應器與下行床反應器之間的二級分離器,以實現熱煤氣與熱半焦的有效分離。氣固分離后的熱煤氣通過排氣管直接進入下行床中,避免與氣化劑直接接觸,而高濃度的熱半焦優先與氣化劑進行充分混合,發生氣化反應。由此,通過加入二級分離器,可以促進熱半焦的轉化,減少熱煤氣的燃燒反應。二級分離器對分級氣化工藝的性能及整體系統布置具有重要意義。

下排氣式旋風分離器是一種新型的旋風分離器,其排氣管和排料管均位于旋風分離器的下部[3]。由于分離的熱半焦與熱煤氣都要進入下行床氣化爐中,就布置方式而言,下排氣式旋風分離器更加適合分級氣化工藝,但是,立式分離器在實際應用中,存在工業現場布置困難、建造成本增加等問題[4]。在兼顧分離效率的前提下,從系統布置方便的角度出發,中國科學院工程熱物理研究所的研究人員提出了臥式單排料管-下排氣式的二級旋風分離器的設計方案,設計中分離器與水平面呈傾斜向上10°,可以充分利用兩級氣化單元之間的水平段,實現降低成本的目標。

分離效率、壓降、漏氣率是考察下排氣式旋風分離器性能的重要指標,針對這些參數學者進行了相關的試驗研究。Gauthier等[5]對下排氣式旋風分離器進行了早期試驗研究,試驗物料采用平均粒徑為20 μm的玻璃珠,在入口氣速為25 m/s,分離效率最高可達99.9%。Oh等[6]考察了下排氣式旋風分離器的分離效率、壓降與排氣管插入深度之間的關系,結果顯示,在排氣管插入深度取中間值193 mm時,分離效率達到最大值99.7%;并且在入口氣速為5.2~13.0 m/s時,對于不同排氣管插入深度,分離器壓降均在210 Pa以下。冷碧霞等[7]研究了一種新型擴散式氣固分離器,考察了導流錐傾角、底徑和位置以及出氣管入口高度對性能的影響。整體來看,導流錐傾角越大,其分離效率越好,而壓降隨角度變化的差異較小。宋博等[8]開展了下排氣旋風分離器分離機理的研究,主要考察了結構參數對分離性能的影響。當導排間距為0.5倍筒體直徑,導流體長度為0.75倍筒體直徑時,分離器綜合性能最優,分離效率高于90%,壓降低于800 Pa。除此之外,有很多學者采用數值模擬的方式對下排氣式旋風分離器進行研究,余戰英等[9]進行了分離器流場測定研究以及相應的數值模擬,認為分離器內的切向速度是由靠近導流體的準強制渦和靠近外筒壁的準自由渦組成,這與上排氣式旋風分離器的特性基本一致[10]。楊仲卿等[11]通過數值模擬考察了進口形式、導流體和排氣管結構參數對分離效率和壓降的影響。通過將排氣管進口改為漸縮型、 位置下移并采用圓臺進口,可以提高分離效率至86.5%,并且,改造后的分離器對細顆粒分離效率明顯增強。王磊等[12]通過數值計算,對5種導流體形狀進行了研究,入口氣速設定為16 m/s,顆粒入口質量濃度設定為28.9 g/m3,計算結果顯示對于小于35 μm的顆粒,采用杯型和圓錐型導流體的分離器分離效率較高;對于直徑在35~50 μm之間的顆粒,圓錐形導流體對應的分離效果最好,接近96%。

以上研究都是針對立式下排氣式旋風分離器,對于臥式下排氣分離器的相關研究鮮有報道。結構參數對分級氣化工藝所關注的分離效率、 漏氣率、 壓力分布等指標影響的程度尚不明確。有必要對結構參數對下排氣式旋風分離器的影響進行系統的試驗研究,為分級氣化中試裝置設計提供關鍵數據參考。本文中主要通過設計冷態試驗系統,考察關鍵結構參數,即排氣管直徑、 排氣管與排料管夾角以及導流體長度對分離器性能的影響;同時,將分離器與噴嘴結構相結合,考察在分級氣化工藝中,噴嘴內環氣體的存在對分離器性能的影響。研究工作可為后續分級氣化中試裝置二級分離器的設計提供一定的數據參考。

1 試驗

1.1 裝置及工藝流程

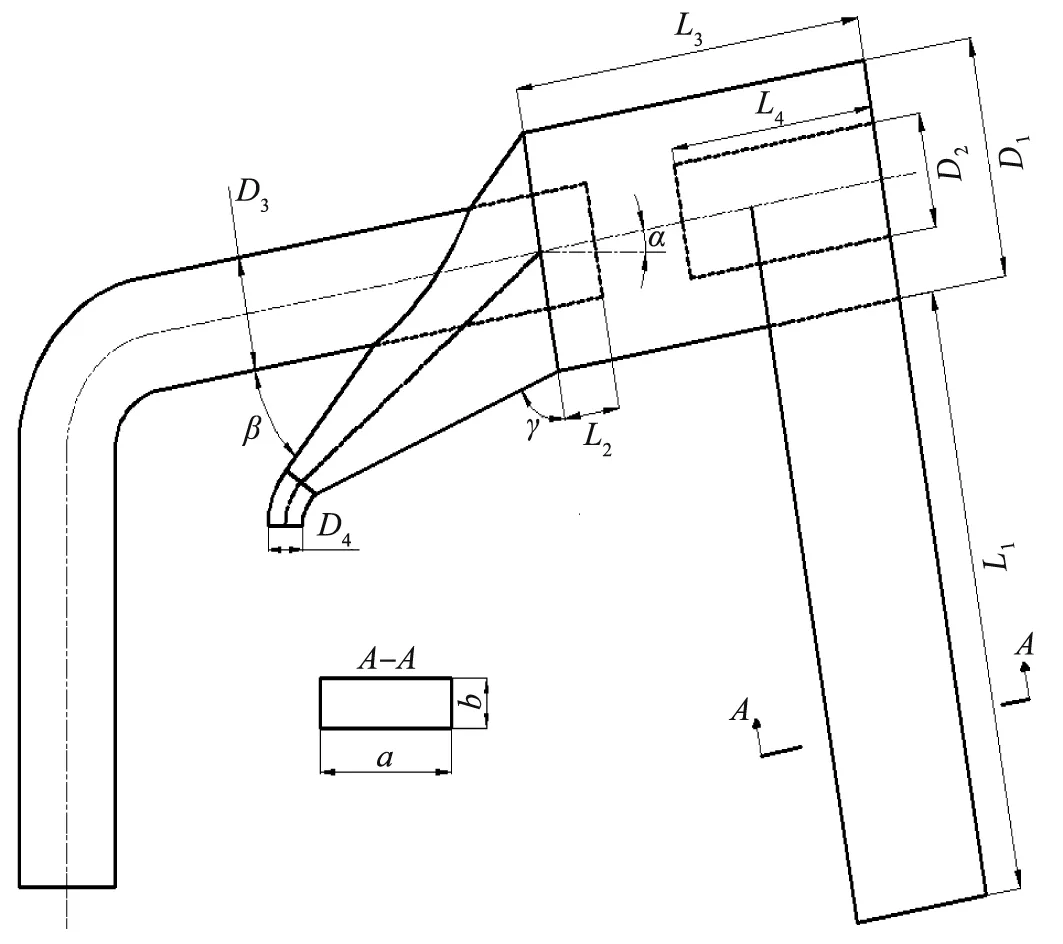

冷態試驗工藝流程如圖1所示。試驗系統主要由供風系統、 試驗臺本體、 給料系統、 尾部管道、 布袋除塵器和測控系統組成。供風包括分離器入口空氣和噴嘴內環空氣,試驗臺由單排料管-下排氣式旋風分離器、噴嘴及氣化爐構成。其中分離器本體如圖2所示,由進氣管、 導流體、 旋風筒、 排氣管和排料管組成,主要結構參數見表1。為了便于試驗時觀察流動狀況,分離器直筒部分采用亞力克材質;下部錐段部分采用碳鋼材質。在分級氣化實際應用中,排氣管連接下行床氣化爐的頂部,排料管通過噴嘴與氣化爐爐膛相連通,噴嘴內通道介質為來自分離器的固體物料及攜帶的空氣、 噴嘴內環空氣。噴嘴直徑為200 mm,爐膛直徑為680 mm。

1、 2—羅茨風機; 3—給料裝置; 4—臥式單排料管-下排氣式旋風分離器; 5—氣化爐爐膛; 6、 7—布袋除塵器;A—噴嘴入口氣體壓力測點;B—分離器入口氣體壓力測點;C—分離器切向入口氣體壓力測點;D—排氣管內氣體壓力測點;E—排料管內氣體壓力測點。圖1 工藝流程圖Fig.1 Process flow figure

圖2 單排料管-下排氣式旋風分離器結構簡圖Fig.2 Schematic diagram of the horizontal cyclone separator with single discharge pipe

表1 分離器的結構參數Tab.1 Dimensions of cyclone

在試驗過程中,分離器入口及噴嘴內環空氣流量分別由1號與2號風機變頻控制;物料經過螺旋給料機給入系統,并通過變頻控制石英砂質量流率。石英砂與空氣快速混合后被攜帶切向進入分離器,空氣裹挾著石英砂在導流體和筒體的作用下螺旋斜向下運動。被分離的固體物料經由排料管離開分離器,而后被布袋除塵器捕集;被分離的氣體經由排氣管進入尾部管道排空。試驗系統中共有7個壓力測點、 3個流量測點。其分離效率η和漏氣率δ可通過定義式計算得到。

η=Wo/Wi×100%

(1)

δ=(Qo-QA)/Qc×100%

(2)

式中:Wo為布袋除塵器收集的物料質量,kg;Wi為給入分離器的物料質量,kg;Qo為布袋除塵器尾部氣體流量,m3/h;QA為噴嘴內環氣體流量,m3/h;QC為分離器進口氣體流量,m3/h。

表2 運行參數Tab.2 Operating parameters

1.2 物料

試驗物料采用d10、d50、d90分別為1.9、 45.8、 104.5 μm的石英砂顆粒。

1.3 方法

本試驗中自變量有3組: 排氣管直徑(60、 70、 80 mm)、 排氣管與排料管上緣夾角(45°、 50°、 55°)和導流體長度(400、 300、 0 mm),采用控制變量法進行試驗,具體試驗結構參數見表3。

表3 試驗結構參數Tab.3 Experiment structures parameters

以無內環氣流工況為例,首先向料斗中加入石英砂,其質量Wi為100 kg,開啟并調節風機1使得分離器入口流量QC約為1 900 m3/h,對應入口氣速vc為24.5 m/s,待系統穩定運行后進行記錄,作為空床工況數據;記錄完畢后,開啟給料機調至所需頻率,待運行穩定后記錄數據,作為負載工況數據;結束后,依次關閉給料機和風機,稱量布袋除塵器收集物料質量Wo。對于給入內環氣流工況,則需要同步開啟并調節風機1及風機2,使得分離器入口流量約為1 900 m3/h,噴嘴內環氣體流量QC約為500 m3/h,對應噴嘴內環氣速vb為17 m/s,其他操作不變。

2 結果與分析

2.1 排料管直徑對分離器性能的影響

排料管直徑的變化直接改變固體顆粒和氣體在排料管內的流速,并且影響到排料管內部兩相流的流動形態,從而改變整個分離器內的流動特性,因此,有必要通過試驗探究排料管直徑對分離效率η、 漏氣率δ以及壓降ΔP1、 ΔP2的影響規律。

圖3 a)為排料管直徑D4對分離效率η的影響。從圖可知,當D4在60、 70、 80 mm變動時,η變化范圍在94.9%~95.6%之間,變化幅度小于1%,可見D4對η的影響不大;同時,由圖3 a)可以發現,加入內環氣流對η的影響很小,η的變化范圍小于0.6%。

圖3 b)為排料管直徑D4對漏氣率δ的影響。由圖可知,在內環氣流量近似相同的試驗條件下,負載狀況下漏氣率較空床狀況減少5%~10%。這是由于固體物料占據了一部分排料管的流動空間,使得通過排料管進入爐膛內的氣體量減少。從整體來看,δ隨D4增大而增大,分析認為對于相同的固體質量流率,D4越大,可供氣體通過的截面積越大,相應的δ越大。

圖3 c)為排料管直徑D4對ΔP1的影響。由圖可知,旋風分離器的空載阻力損失ΔP1大于相應的負載阻力損失,且負載工況下ΔP1約為空載的60%。這一方面是由于物料的存在,使得氣流旋轉速度降低,徑向壓力變化減小,旋流強度減弱[13],降低了分離時的壓力耗散;另一方面,顆粒的加入使得湍流脈動中的高頻部分減少,低頻部分增加,從而使得湍流耗散減少[2],減少了阻力損失。同時,相較于空床條件,在負載條件下D4對ΔP1的影響較小,這是因為顆粒的存在加大了氣流的摩擦阻力,使得摩擦導致的阻力損失占比增大,因此在物料存在的情況下ΔP1隨排料管徑變化幅度較小。

結合圖3 b)與圖3 c)可以發現,δ隨D4的變化規律與ΔP1隨D4的變化規律相近。這是由于排料管處壓力越高,竄入排料管中的氣流越少。對于有內環氣流而言,噴嘴入口處壓力與2號風機出口壓力大體相同,導致排料管內壓力較無內環氣流高,所以進入排料管內的氣流較少,δ較低。對于無內環氣流而言,D4從60 mm增大至70 mm時,δ大幅度增加。這是由于隨著D4的增大,排料管內可供氣體通過的截面增大,從而導致通過排料管內的氣流增大,δ增大; 而D4從70 mm增大至80 mm時,由于通過排料管的氣量已達到飽和,即便截面增大,氣體流量也不會有較大幅度的增大,因此δ變化幅度較小。

圖3 d)為排料管直徑D4對ΔP2的影響,通過觀察圖3 d)可以發現,無內環氣流條件下的ΔP2較有內環氣流時偏大,這同樣是由內環氣流入口壓力較大導致的。在負載情況下,由于ΔP2隨D4變化幅度在0.2 kPa以內,變化區間較小,可以認為在負載情況下D4對其影響較小。對于空床條件,排料管直徑為70 mm時,ΔP2最大,且對于整體而言,內環氣流的存在使得ΔP2增大。這是由于通過給入內環氣流,使排料管內壓力上升,通過排料管的氣量下降,從而通過排氣管的氣體含量上升,排氣管內氣速上升,氣流動能耗散[14]及動壓增加,因而靜壓減小。

a)分離效率ηb)漏氣率δc)進口到排料管壓降ΔP1d)進口到排料管壓降ΔP2圖3 排料管直徑D4對分離器性能的影響Fig.3 Effect of discharge pipe diameter on separator performance

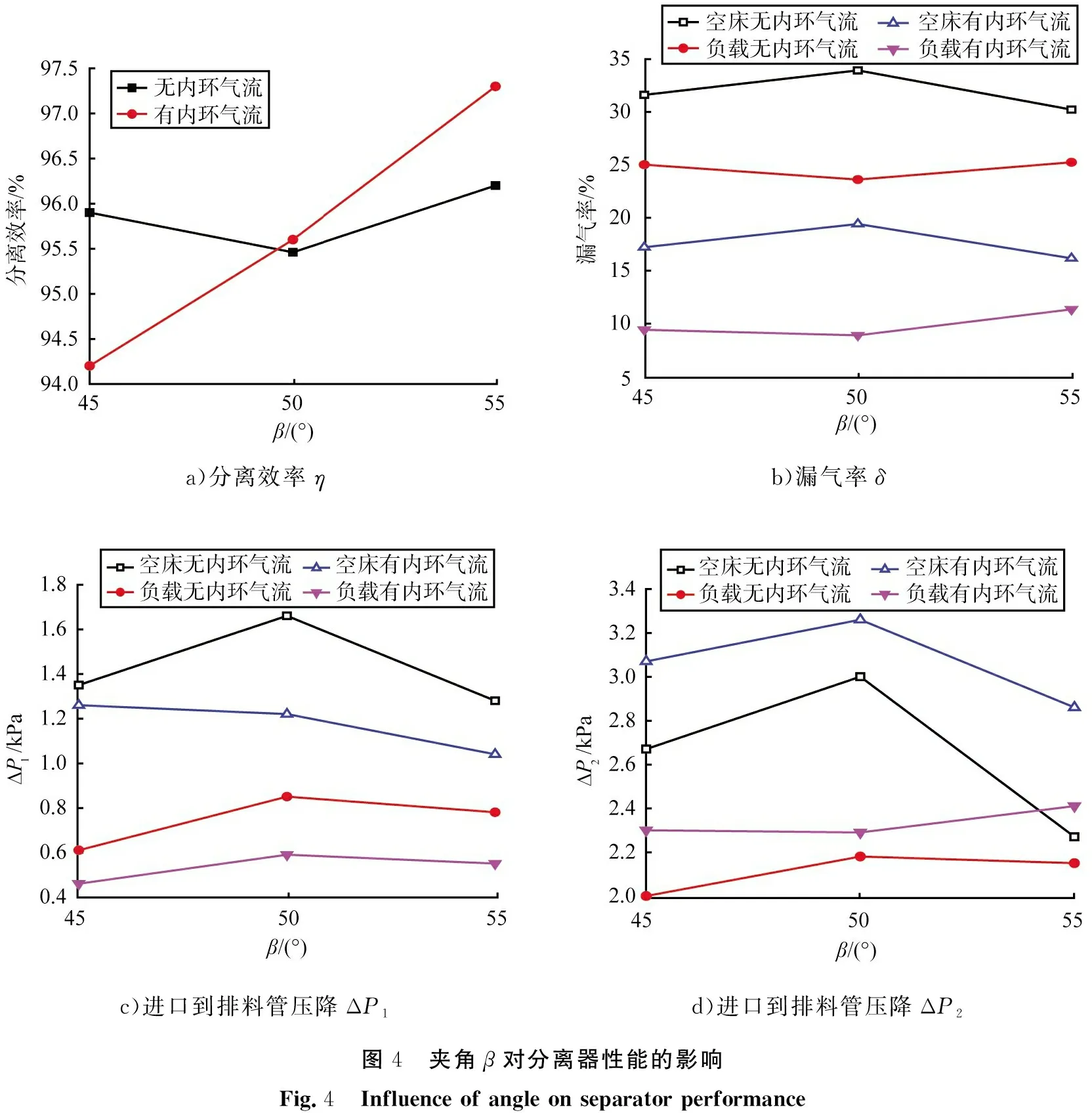

2.2 排料管與排氣管夾角對分離器性能的影響

通過分析分離器內流場可以發現,旋轉氣流下行至排料管錐體與上行氣流相遇,獲得一個向上的動量,同時又有排料管從側面引出,并且為非對稱布置,兩者耦合使得渦流中心與幾何中心不一致[11],從而導致分離效率η、 漏氣率δ以及壓降ΔP1、 ΔP2隨排料管錐體偏置角度的變化而變化。

圖4 a)為夾角β對分離效率η的影響。由圖可以看出,在無內環氣流條件下,η變化幅度小于1%,可以認為試驗選取的β對η無明顯影響;在有內環氣流存在的條件下,η隨著β的增大有較大幅度的增大 。這是因為給入內環氣流與夾角變大的耦合作用,使得排料管斜體內的氣固混合減弱,減少了氣流對顆粒的二次夾帶。

圖4 b)為夾角β對漏氣率δ的影響。由圖可知,無內環氣流的δ較有內環氣流的情況大,這與圖3 b)所示的結果一致。同樣是由于噴嘴內環氣流的給入,提高了噴嘴入口的壓力,減少了通過排料管的氣體流量,并且差值在空床和負載工況下一致,均在15%上下波動。在負載情況下,β為50°時,δ出現最小值,這與空床情況恰好相反。整體而言,δ隨β變化幅度較小。

圖4 c)為夾角β對ΔP1的影響。由圖可以發現,在負載及空床無內環氣流情況下,ΔP1在β為50°時達到最大值。在空床有內環氣流條件下,ΔP1隨β變化先是近似不變,而后減少。這與圖3 c)結果相近,在空床工況下的ΔP1較負載下的偏高,說明顆粒的加入抑制了β的變化對排料管內流場的影響。對于負載有內環氣流工況,ΔP1隨β變化幅度較小,變化區間為0.47~0.6 kPa,幅度僅為0.13 kPa。

圖4 d)為夾角β對ΔP2的影響。在空床工況及負載無內環氣流條件下,ΔP2在β為50°時達到最大值3.27 kPa;在負載有內環氣流條件下,ΔP2先是近似不變,而后增大。與ΔP1相類似,對于負載有內環氣流工況,ΔP2隨β變化幅度很小,僅為0.12 kPa。相較于空床狀況,負載狀況下ΔP2隨β變動幅度較小,這是由于顆粒的加入使得更多的氣體直接進入排氣管內,減少了經由排料管折返入排氣管內的氣體流量,因而減弱了β的影響。

a)分離效率ηb)漏氣率δc)進口到排料管壓降ΔP1d)進口到排料管壓降ΔP2圖4 夾角β對分離器性能的影響Fig.4 Influence of angle on separator performance

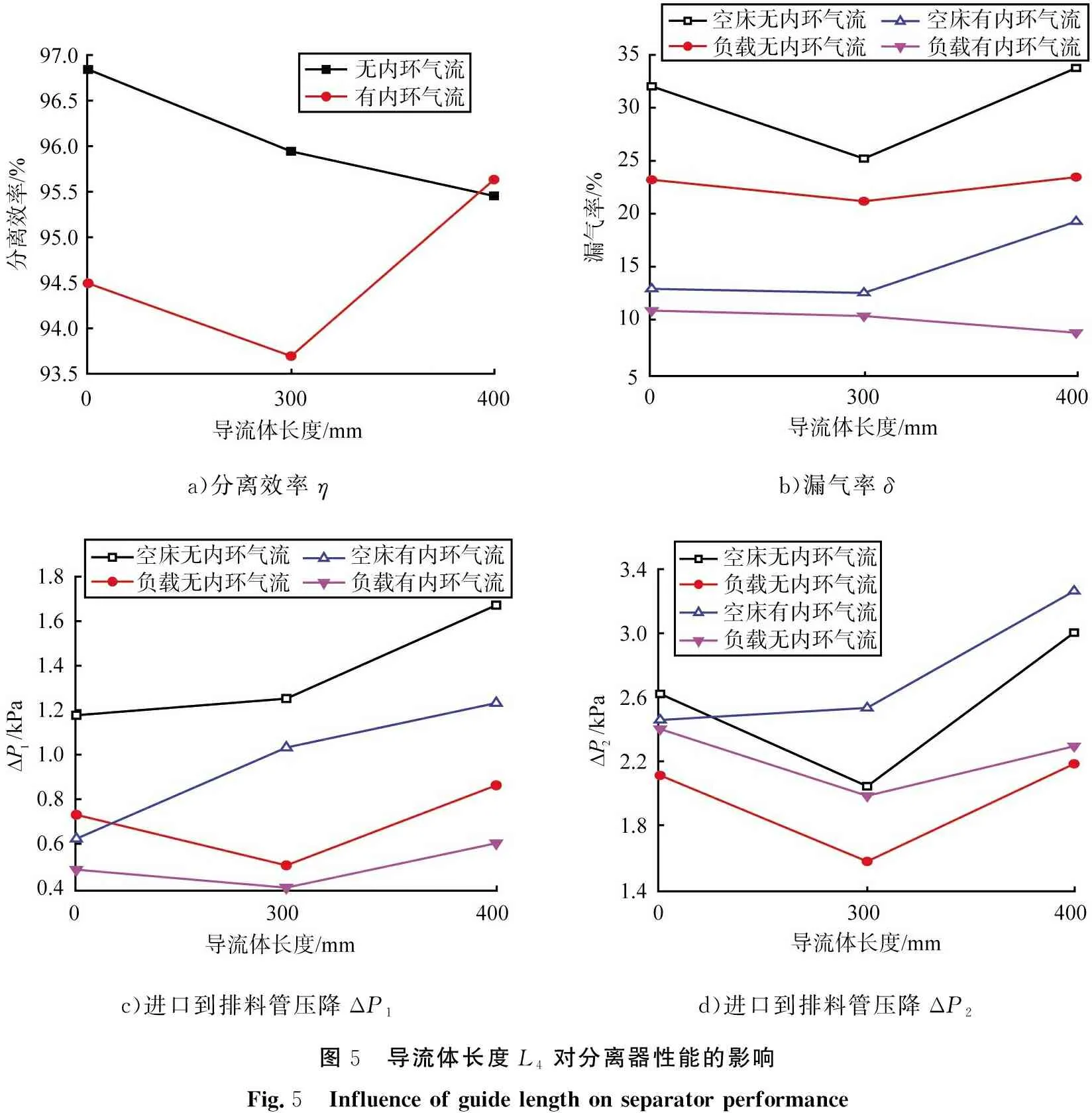

2.3 導流體長度對分離器性能的影響

導流體是旋風分離器的主要組成部分之一,其作用主要體現在以下2個方面:一方面引導氣流做旋轉運動;另一方面與外筒體形成的環形空間影響著氣流旋轉速度的大小[15]。臥式分離器相對于立式分離器在流動特性上存在差別,因此,考察導流體對于臥式分離器的分離效率η、漏氣率δ以及壓降ΔP1、 ΔP2的影響具有重要意義。

圖5 a)為導流體長度L4對分離效率η的影響。由圖可以發現,對于選取的3種結構參數,在無內環氣流的情況下,無導流體結構的分離效率最高,且L4為400 mm的結構分離效率最低。這是由于氣流隨導流體的旋轉運動延伸到達分離器底部,形成底部吹起,降低了分離效率[16]。在有內環氣流的情況下,分離效率隨L4的增加先降低后上升,出現上升的趨勢說明了內環氣體的給入,使得分離器底部旋流增強,更多的物料被揚起,而導流體阻擋了部分物料隨氣流進入排氣管內,所以η隨L4的增加而增加。

圖5 b)為導流體長度L4對漏氣率δ的影響。大部分情況下,L4為300 mm時漏氣率較低。對于負載狀況,δ隨L4變化較小,這是由于固體物料的存在,使得排料管內可供氣體流通的空間變小,由此δ的波動幅度減小。與之前的試驗規律相同,相較于無內環氣流,在存在內環氣流的情況下,漏氣率δ有15%~20%的下降,這是因為內環氣流的給入,增大了排料管處的壓力,減少了通過排料管的氣體流量。

圖5 c)為導流體長度L4對ΔP1的影響。由圖可以觀察到,在負載狀況下,導流體L4為300 mm時,ΔP1最小,而不是在無導流體時取最小值[12]。這是主要是因為去掉導流體后,流體在分離器內流動軌跡的擾動增加,使得湍流耗散增加;同時固體物料的存在又可以減少旋流強度,減少旋流耗散,兩者綜合,使得導流體L4為300 mm時ΔP1最小。由圖還可以發現,在空床狀況下,無導流體時的壓降ΔP1達到最小值。這是由于去掉導流體后,氣流旋轉速度降低,離心力降低,從而壓力損失下降,又因為不存在固體物料,氣流內部的湍流耗散沒有得到有效消除,導致空床與負載的規律不盡相同。

圖5 d)為導流體長度L4對ΔP2的影響。在負載狀況下,導流體長度L4為300 mm時,ΔP2最小,這與ΔP1的規律一致。由于去掉導流體后,耗散增加以及物料的存在降低了旋流強度,兩者的耦合作用使得導流體長度在300 mm時,ΔP2最小。通過觀察圖5 c)、 5 d)可以發現,去掉導流體后,壓降并不一定比存在導流體結構的壓降小,這與先前的研究結果[12]相類似,說明選取合適長度的導流體,會使得壓降達到最小值。

a)分離效率ηb)漏氣率δc)進口到排料管壓降ΔP1d)進口到排料管壓降ΔP2圖5 導流體長度L4對分離器性能的影響Fig.5 Influence of guide length on separator performance

3 結論

1)排料管直徑D4對分離器性能影響較小。設計工況下,隨著D4從60 mm增大至80 mm,η的變化范圍為94.9%~95.6%,變化幅度較小;δ與ΔP1隨D4增大而增大,ΔP2先下降后上升,且ΔP2的變化幅度大于ΔP1。

2)在設計工況下,β為55°時,η達到最大值;β為45°時,δ出現最小值;β為45°時,由于幾何中心與旋流中心的偏置程度較小,ΔP1和ΔP2出現最小值。

3)導流體長度L4的增大會加大流體的內的耗散作用,增大阻力損失。設計工況下,當L4為300 mm時,η較小,ΔP1和ΔP2出現最小值,這是由導流體和物料對流動的耦合作用所導致的; 同時,δ隨L4變化幅度在2%左右。