等離子噴涂用納米MoO3-Bi2O3復合粉體的制備

孫 航,賈均紅,2,楊 杰,何乃如,楊鑫然,蔡糧臣

(1. 陜西科技大學 機電工程學院,陜西 西安 710021; 2. 中國科學院 蘭州化學物理研究所,蘭州 甘肅 730000)

隨著航空、 航天等高技術領域的不斷發展,高溫結構件中材料的潤滑與減磨日益受到關注[1-2]。由于潤滑油脂的使用溫度均在400 ℃以下,高溫結構件依賴具有良好自潤滑性的固體潤滑涂層提高基材使役壽命,而傳統的固體潤滑劑(石墨、 MoS2、 Pb等)在400 ℃以上氧化分解或揮發嚴重,因此迫切需要發展新型固體潤滑劑改善防護涂層的高溫自潤滑性能。金屬氧化物熔點較高,高溫下化學穩定性優異,是高溫固體潤滑涂層理想的潤滑相。研究表明,通過Ag2O-Ta2O5、 Ag2O-MoO3、 Cuo-MoO3、 Bi2O3-TiO2等金屬氧化物[3-6]的復配設計作為防護涂層第二相,在高溫摩擦熱-力耦合誘導下,通過摩擦化學反應生成的鉭酸鹽、 鉬酸鹽和鈦酸鹽等二元雙金屬氧化物具有易剪切的晶體微觀結構,使得涂層呈現出良好的高溫自潤滑性。

近年來,國內外學者利用熱噴涂技術,以耐高溫基礎相與二元金屬氧化物粉體的機械混合物為噴涂原料[7-11],開發了兼具良好力學性能與摩擦學性能的新型固體潤滑涂層。王新鵬等[6]通過大氣等離子噴涂制備TiO2-Bi2O3系列復合涂層,結合強度大于40 MPa,磨損率在室溫到800 ℃整體小于7×10-5mm3/(N·m),摩擦系數在800 ℃時低至0.1。姚仟仟等[12]采用常壓等離子噴涂技術成功地制備了MoO3-BaO復合涂層,互作用參數較小和離子勢差較大的MoO3和BaO的復配,有效改善了NiAl涂層在高溫(600~800 ℃)的摩擦學性能。對于此類涂層的設計制備,利用高溫摩擦誘導摩擦化學反應,生成具有自潤滑性的雙金屬氧化物是其關鍵。

以二元金屬氧化物的納米復合粉體作為噴涂原料,利用納米尺度的均勻混合與高表面活性,有望促進高溫摩擦化學反應。由于納米粉體無法直接作為熱噴涂喂料[13-15],而且如何設計制備適于熱噴涂的二元金屬氧化物納米復合粉體還缺乏文獻報道,因此,為提高二元金屬氧化物在噴涂過程中熔融程度的均勻性,本文中采用熔點接近的MoO3(795 ℃)和Bi2O3(825 ℃)納米粉體為原料,通過高能球磨結合噴霧造粒的方法,制備MoO3-Bi2O3二元金屬氧化物的納米粒子團聚復合粉體(簡稱MB),并對復合粉體進行燒結熱處理,系統研究球磨漿料中MB粉體的質量分數、熱處理溫度對復合粉體球形度、粒徑分布、流動性以及物相組成等理化特征的影響,以期獲得適于熱噴涂喂料的MB納米復合粉體,并對所得喂料制得涂層進行室溫到800 ℃摩擦性能測試。

1 實驗

1.1 試劑材料和儀器設備

材料:氧化鉬(MoO3,AR,科密歐化學試劑有限公司);氧化鉍(Bi2O3,AR,上海麥克林生化科技有限公司);粘結劑(聚乙烯醇,分子量為27 000,科密歐化學試劑有限公司)、分散劑(聚乙二醇,分子量為2 000,科密歐化學試劑有限公司)和消泡劑(正丁醇,AR,科密歐化學試劑有限公司)。

儀器設備:行星式球磨機;噴霧造粒機;霍爾流量計;X-射線衍射儀;高分辨場發射掃描電鏡。

1.2 方法

分別將MoO3、 Bi2O3納米粉末按照質量比1∶1放入行星式球磨機,球磨24 h,球料比(研磨球與物料的質量比)為10∶1、 轉速為300 r/min。球磨后得到MoO3(2~5 nm)、 Bi2O3(20~65 nm)納米結構粉體。將球磨后所得粉體與粘結劑(聚乙烯醇)、 分散劑(聚乙二醇)和消泡劑(正丁醇)混合,加入一定量的去離子水,具體配比如表1所示。隨后通過行星式球磨機混合2 h,球料比為10∶1、 轉速為100 r/min,以獲得分散均勻的不同質量分數MB粉體球磨漿料。最后通過噴霧造粒機進行造粒,具體造粒工藝參數如表2所示。

表1 漿料配比(質量分數)Tab.1 Ratio of slurry(mass fraction) %

表2 噴霧造粒的工藝參數Tab.2 Process parameters of spray granulation

將造粒后得到的MB復合粉體在不同溫度下進行一定時間熱處理,隨后在室溫到800 ℃下,對復合粉體粒徑分布、 致密度、 球形度、 松裝密度、 流動性及最佳制備工藝粉末涂層摩擦性能進行測試。

2 結果與討論

2.1 MB粉體的質量分數對噴霧造粒所得粉體的影響

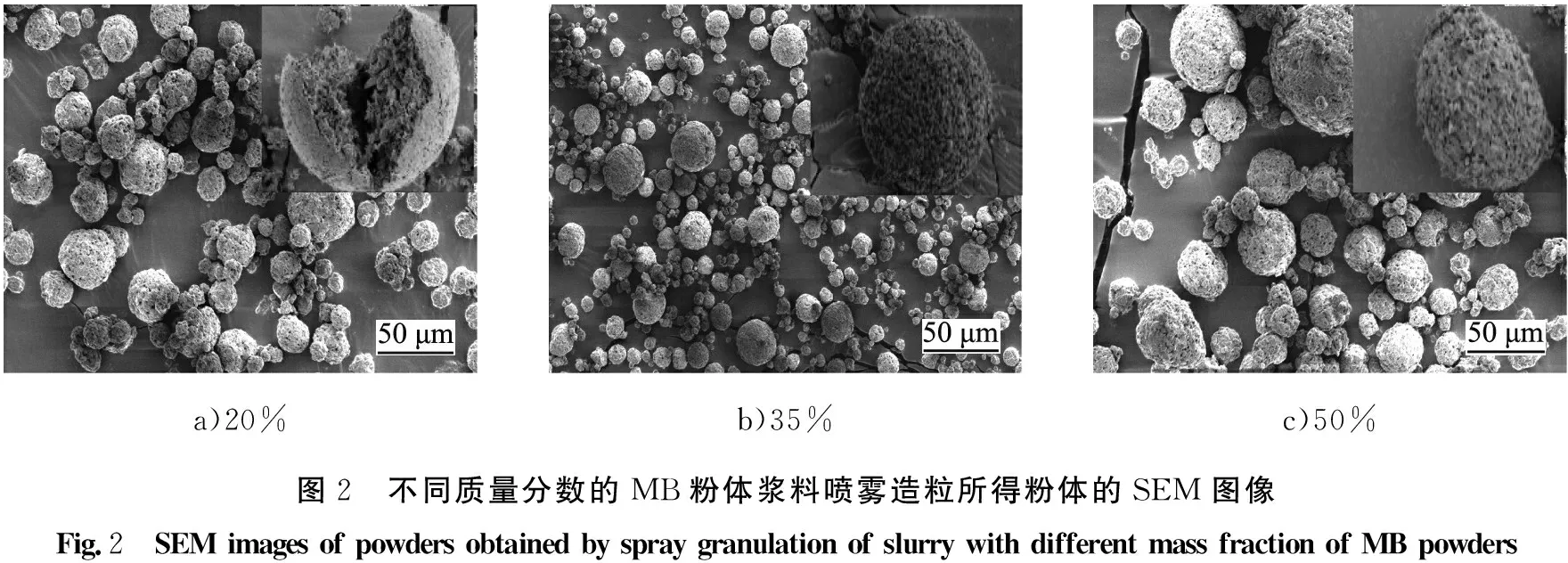

圖1為MB粉體SEM圖像及元素分布。由圖可以看出,2種納米粉末MoO3、 Bi2O3分布均勻(見圖1 b)、1 c)),無團聚現象。圖2為不同質量分數的MB粉體漿料噴霧造粒所得粉體的SEM圖像,圖3為不同質量分數的MB粉體漿料噴霧造粒所得粉體的粒徑分布。由圖可以看出,隨著漿料質量分數由20%增加至35%時,造粒粉體逐漸趨于規則球形,粒徑分布較窄。這是由于漿料質量分數為20%時,粉體內部水分相對較多,粘結劑隨著高溫進風不斷遷移到粉體表面,形成堅硬外殼,導致后續液滴的干燥和聚合受到影響,粒徑分布范圍較小(10~38 μm)。形成的殼狀結構使得后續干燥熱量散發不完全,導致粉體破碎或形成較大孔隙,粉體球形度下降。當漿料質量分數提高到35%時,水分相對減少,所需干燥時間縮短,粘合劑遷移減少,干燥效率提高,粉體形貌大多為球形度較好的顆粒(見圖2 b)),粒徑分布整體增大(35~54 μm)。當漿料質量分數為50%時,粒徑分布變寬(20~80 μm),粉體球形度降低,出現橢圓形顆粒(見圖2 c))。這主要是因為漿料密度增大,導致噴嘴霧化液滴變大,進而造粒粉體出現較大粒徑。隨著漿料固含量提升,噴頭更容易出現堵塞,噴霧造粒產率下降。實驗表明,漿料中MB粉體質量分數為35%時,所得粉體性能最好。

a)SEM圖像b)Mo元素c)Bi元素圖1 MB粉體的SEM圖像及元素分布Fig.1 SEM image and element distribution of MB powder

a)20%b)35%c)50%圖2 不同質量分數的MB粉體漿料噴霧造粒所得粉體的SEM圖像Fig.2 SEM images of powders obtained by spray granulation of slurry with different mass fraction of MB powders

圖3 不同質量分數的MB粉體漿料噴霧造粒所得粉體的粒徑分布Fig.3 Particle size distribution of powders obtained by spray granulation of slurry with different mass fraction of MB powders

2.2 熱處理溫度對噴霧造粒后粉體的影響

由圖1可以看出,MB復合粉體結構存在大量孔隙,這是因為內部顆粒是不規則的棒狀或片狀結構,顆粒組織之間為簡單的機械搭接[16]。噴霧造粒后的納米團聚粉體是在粘結劑的作用下,將不規則顆粒相互粘結而成。為了提升粉體內聚強度,需對粉體進行熱處理。考慮到2種原始粉體的熔點均在800 ℃左右,考察溫度選擇400、 500、 600 ℃,升溫速率均為5 ℃·min-1。圖4為不同熱處理溫度下造粒粉體的SEM圖像。由圖可以看出,經過400 ℃熱處理后,粉體表面孔隙率反而增大,這是由于粘結劑被除去導致納米粉體顆粒搭建更加疏松(圖4 a);經過500 ℃熱處理后,粉體粒子球形度良好,無孔隙或裂紋產生(圖4 b);經過600 ℃熱處理后,孔隙再次增大,部分粉體出現嚴重破碎,且表面含有微型顆粒粘附(圖4 c)。此現象的產生可能存在2個原因:一個是600 ℃熱處理溫度最接近兩者熔點,內部顆粒可能處于熔融或半熔融狀態,納米粉體顆粒間發生脫離;另一個是在600 ℃較高的溫度下,顆粒表面物質迅速發生遷移,形成致密結構,但顆粒內的結晶水產生的水蒸氣不能及時排出,造成內部氣壓增大,粉體球殼出現表面空隙或破裂,形成“破損型”空心球殼,溫度越高,球殼破碎的越多[17],磨碎粒子粘附在粉體表面。

a)400 ℃b)500 ℃c)600 ℃圖4 不同熱處理溫度下MB粉體SEM圖像Fig.4 SEM for morphology of MB powder at different heat treatment temperatures

2.3 熱處理前后粉體的物理特性和粒度分布

表3為熱處理前后MB粉體的物理特性。熱處理后松裝密度最高為1.98 g/cm3,經過不同溫度的熱處理,其松裝密度較熱處理前均有小幅度降低,這是因為粉體粒徑越小,比表面積越大,粉體之間摩擦越嚴重,從而使松裝密度越小[18]。熱處理前,粉體流動性較差,500 ℃熱處理后,50 g粉體所需的流動時間較400、 600 ℃熱處理后縮短了12.5%、 19.2%。這可能是由于400、 600 ℃熱處理過程中,粉體發生破碎,導致球形度降低,表面粗糙度大,粒徑分布不均勻導致摩擦的表面積大,流動性差。

表3 熱處理前后MB粉體的物理特性Tab.3 Physical properties of MB powder before and after heat treatment

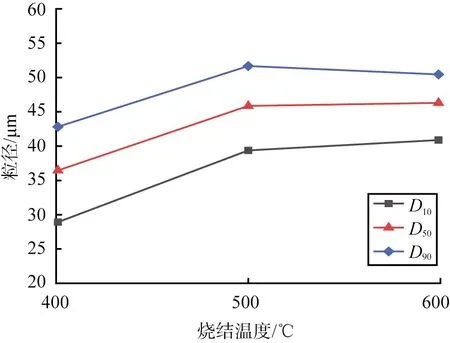

采用激光粒度分析儀測量熱處理前后MB粉體的粒徑,見圖5。由圖可以看出,熱處理前粉體的平均粒度為43.77 μm,隨著熱處理溫度的升高,粉體平均粒徑先減小后增大。熱處理溫度超過300 ℃后粘結劑被除去,但熱處理溫度相對其熔點較低,導致團聚的納米粉體顆粒之間未形成很好的連接,導致粉體發生破碎。經500、 600 ℃熱處理時,顆粒內外壓力差增大,導致顆粒體積膨脹,粒徑增加。熱處理促進了粒子之間的擴散、 團聚和膨脹,甚至出現破裂,導致單個粒子內部致密的結構出現孔隙變得疏松,粉體整體松裝密度減小,平均粒徑增大,粒徑分布上移[19]。實驗表明,500 ℃下,MB粉體球形度和流動性最好,平均粒徑為45.78 μm,最為適合作為等離子噴涂喂料。

圖5 不同熱處理溫度下MB粉體的粒徑變化Fig.5 Particle size distribution of MB powder at different heat treatment temperatures

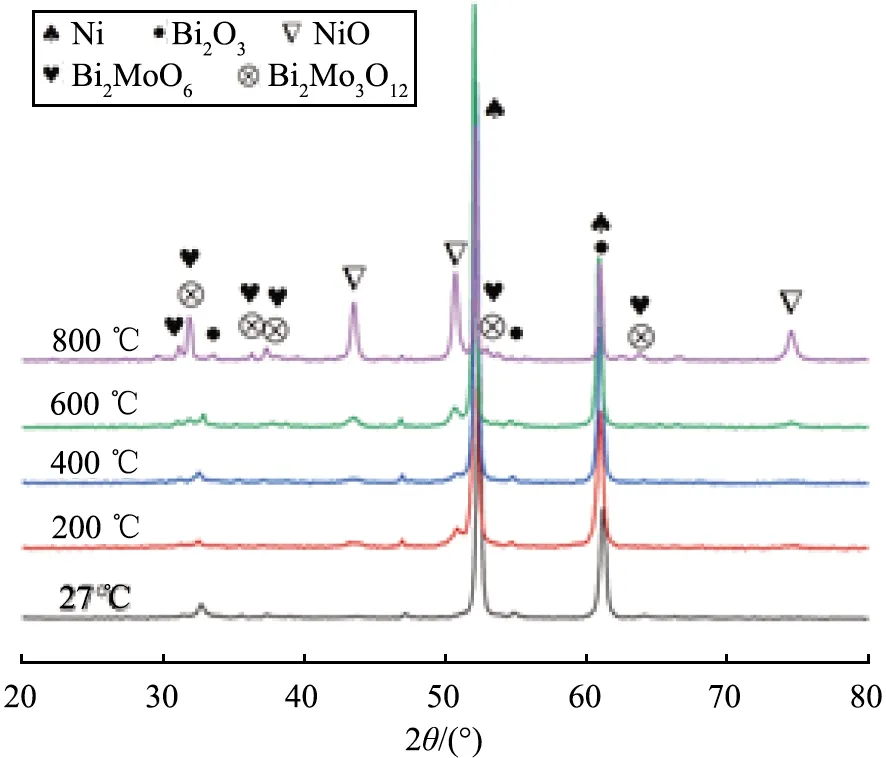

2.4 熱處理前后粉體的物相分析

圖6為不同熱處理溫度后MB粉體XRD圖譜,由圖可以看出,MB粉體在熱處理前沒有出現任何相結構的轉變,僅存在MoO3、 Bi2O3的衍射峰。在400、 500 ℃條件下,熱處理后的XRD譜圖也未出現新的衍射峰。600 ℃出現了新相Bi2Mo3O12的衍射峰,這歸因于高溫600 ℃時,少量MoO3、 Bi2O3發生了固相反應生成Bi2Mo3O12。

圖6 不同熱處理溫度后MB粉體XRD圖譜Fig.6 X-ray diffraction pattern of MB powder at different heat treatment temperatures

結合熱處理溫度對粉體流動時間、致密度以及粒徑分布分析發現,熱處理溫度為500 ℃可得最為適合的等離子噴涂喂料。

2.5 最佳工藝粉末的涂層形貌及摩擦性能

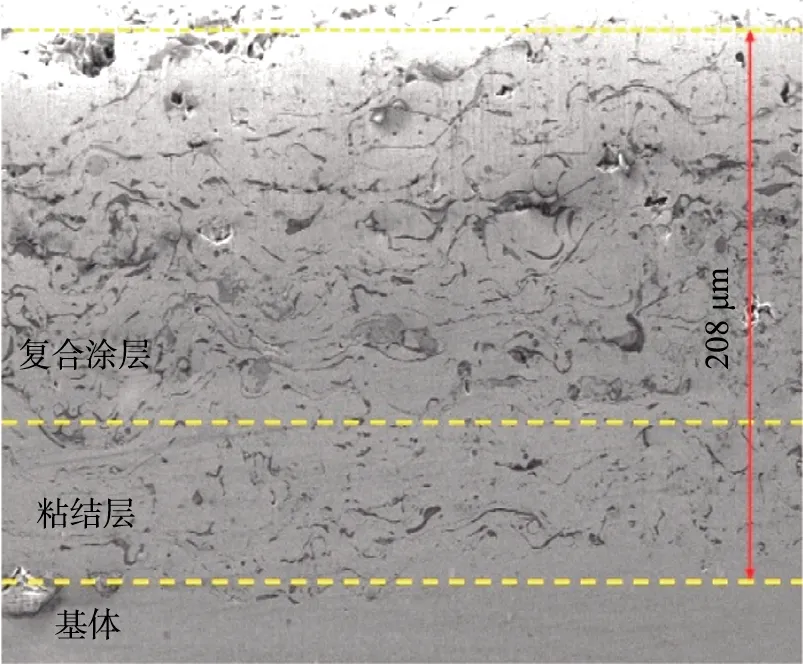

選用高溫合金718作為涂層基底材料,NiAl粉末為涂層基體相,將最佳工藝制備的MB粉體與NiAl粉,按照質量比為3∶7混合均勻,采用大氣等離子噴涂設備制得涂層。涂層截面形貌的SEM圖像如圖7所示,由圖可以看出,涂層厚度在190~210 μm之間,涂層具有典型的熱噴涂層狀結構,涂層維氏硬度為195~220,并且涂層較為致密,這是由于低熔點的納米MB粉體將涂層孔隙填充,從而降低了涂層空隙率。

圖7 涂層截面形貌的SEM圖像Fig.7 SEM photo of cross section morphology of coating

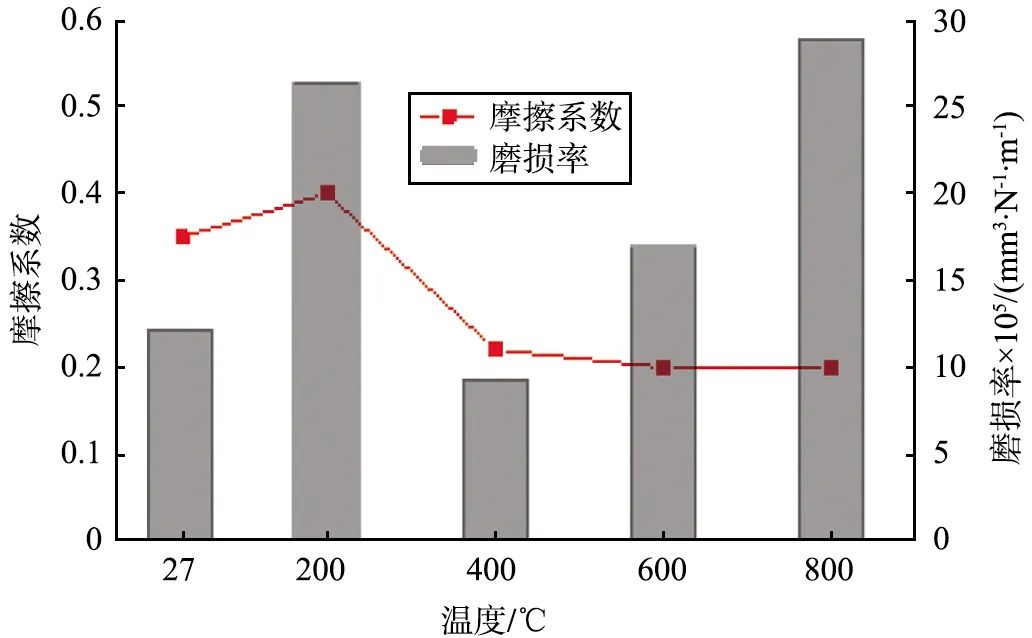

圖8給出了涂層在不同測試溫度下的摩擦性能。由圖可以看出,室溫到800 ℃,涂層摩擦系數均低于0.4,磨損率小于29×10-5mm3/(N·m); 在400 ℃時,摩擦系數低至0.2; 在600 ℃時,磨損率低至9.28×10-5mm3/(N·m)。并且隨著測試溫度超過400 ℃后,復合涂層摩擦系數降低幅度逐漸減小,表明當測試溫度超過400 ℃后,磨痕表面逐漸生成具有潤滑性的釉膜。產生此現象的原因是MoO3與Bi2O3熔點分別為795、 825 ℃,而其在約320~560 ℃就會發生軟化,從而具有較好的潤滑性能。

圖8 涂層在不同測試溫度下的摩擦性能Fig.8 Tribological properties of coatings at different test temperatures

圖9為不同溫度下涂層磨損表面的XRD譜圖,由圖可以看出,通過高溫摩擦誘導化學反應有Bi2MoO6和Bi2Mo3O12生成,該類雙金屬氧化物具有自潤滑性,而800 ℃時,基體材料NiAl發生塑性變形和磨損表面高溫軟化,導致磨損率急劇增大。

圖9 不同溫度下涂層磨損表面的XRD譜圖Fig.9 XRD patterns of worn surfaces at different temperatures

3 結論

通過高能球磨、 噴霧造粒結合熱處理的方法制備了可用于等離子噴涂的MB納米團聚復合粉體,并考察了球磨漿料中MB粉體的質量分數與熱處理溫度對復合粉體粒徑分布、 致密度、 球形度、 松裝密度及流動性的影響,并在室溫到800 ℃下對該粉體所制得的復合涂層摩擦性能進行了測試,得到如下結論:

1)隨著球磨漿料中MB粉體的質量分數的增加,顆粒形貌趨于規則球形,粒徑分布范圍先變窄再變寬。試驗表明,球磨漿料中合適的MB粉體質量分數為35%,粒徑范圍為33.77~54.96 μm。

2)噴霧造粒所得粉體經500 ℃熱處理后,顆粒球形度良好,無空隙或裂紋產生,50g粉體所需的流動時間較400、 600 ℃熱處理后分別縮短了12.5%、 19.2%。經過400 ℃熱處理后平均粒徑較未熱處理減小,隨著熱處理溫度升高到500、 600 ℃,粉體粒徑隨之增大。綜合發現500 ℃熱處理后,MB粉體球形度和流動性最好,平均粒徑為45.78 μm,50 g粉體所需的流動時間為25.97 s。

3)熱處理溫度為600 ℃時,MoO3和Bi2O3發生固相反應生成Bi2Mo3O12。結合粒徑分布以及粉體形貌分析,采用500 ℃作為熱處理溫度時,可得性能最好的等離子噴涂用納米MB復合喂料。

4)復合涂層摩擦性能在400、 600 ℃較好,在400 ℃時,摩擦系數低至0.2,在600 ℃時,磨損率低至9.28×10-5mm3/(N·m)。