基于詢單價值和交期的預排產技術在線纜制造業應用研究

王正成

(浙江機電職業技術學院,杭州 310053)

0 引言

線纜制造屬于典型的多品種、中小批量生產模式,由于存在客戶化訂單到達的不確定性、產品多樣性導致所需資源多變性等特點,生產排產難以科學有效管理,經常造成交貨延期或產能無法有效發揮等一系列問題。面對激烈的市場競爭環境如何快速有效響應客戶個性化的詢單需求,并及時交付其所需的產品或服務是線纜制造業贏得競爭優勢的關鍵,因此建立科學有效的客戶詢單與生產排產方法對于線纜制造業具有重要的現實意義。

當前眾多文獻僅基于特定交期產品制造的可行性研究提出相應的生產計劃與控制技術,在當前線纜制造業普遍存在產能小于市場需求背景下,未從客戶關系管理角度基于客戶詢單價值對產品制造的必要性進行研究[-3]。另外國內外眾多學者對客戶價值計算模型和方法進行研究,但考慮到企業產品利潤空間和客戶詢單要求的差異性,客戶價值和詢單價值存在一定程度的不一致,因此有必要對客戶詢單價值研究建立其相應的計算模型與方法[4-5]。在排產階段,眾多文獻僅考慮生產設備產能對產品可制造性約束問題,而未考慮制造產品所需物料的可及時供應性問題,因此其所提的排產模型與方法存在一定的應用限制[6]。基于上述考慮,本文針對線纜制造業生產特點系統提出基于詢單價值的交期預排產模型與實現方法,旨在為線纜制造業科學、合理、有效的生產排產提供理論與方法指導。

1 基于詢單價值的交期預排產過程

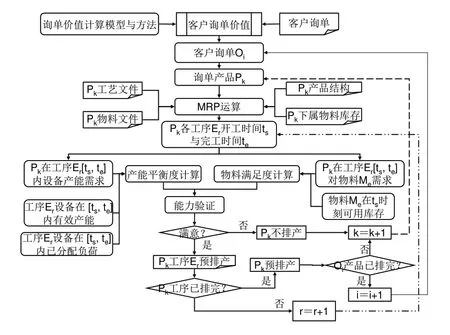

基于詢單價值的交期預排產總體研究思路為:首先對特定周期內所有客戶詢單按照詢單價值計算模型與方法分別計算得出相應的參考價值并排序,其次按參考價值從高到低依次根據其詢單交期要求分別計算在該交期內詢單產品所需物料可用量和可用產能,并計算得出可用物料滿足度和各工序可用產能的平衡度,從而根據可用物料滿足度和可用產能滿足度進行能力驗證實現客戶詢單的預排產。根據上述研究思路基于詢單價值的交期預排產過程如圖1所示:

圖1 基于詢單價值的交期預排產過程示意圖

2 詢單價值計算模型與方法

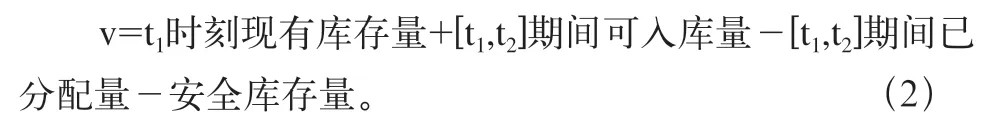

線纜制造業的銷售通常通過中間代理商以項目制形式實現,詢單是指中間代理商正在和線纜制造企業洽談但簽訂銷售合同的意向性訂單,因此詢單價值不僅要考慮該詢單所屬客戶價值,還要考慮該詢單可能成交概率、詢單包含產品的利潤空間和詢單所屬項目的影響力等訂單價值。基于上述考慮建立線纜制造業詢單價值計算模型如圖2所示:

圖2 詢單價值計算模型示意圖

圖2中的客戶份額通過統計特定周期內中間代理商銷售額占企業總銷售額的比重計算得出。既成價值通過統計業務數據中間代理商的銷售檔案、回籠資金檔案、欠款檔案、結算檔案、服務檔案等綜合計算得出其給公司創造的經濟利潤。預期價值通過分析代理商已有的交易數據對其未來可能給公司帶來的利潤作出預期,并作凈值貼現計算。渠道價值通過對代理商銷售趨勢及其所屬區域線纜市場需求預測計算得出。合作價值通過業務數據中該代理商的服務檔案、任務完成情況、欠款檔案等考察其與公司和合作程度。影響價值表現在代理商的網絡覆蓋率和其銷售額占區域市場需求比例兩個方面。訂單價值的項目影響是指主觀評價該訂單可能會給企業帶來的品牌提升和市場開發作用效果。訂單價值中的產品利潤則根據訂單報價和成本核算計算得出該訂單可能給企業帶來的經濟效益。產品狀態則考察訂單所需產品與公司產品戰略的符合程度。成交概率反映該訂單交易成功的可能性。交期緊迫度反映該詢單可能會帶來生產管理平穩性的影響程度。

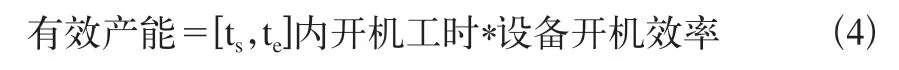

根據上述詢單價值計算模型,考慮到模型中定性指標與定量指標并存且是多目標決策問題,但邏輯層次結構清晰,因此本文采用文獻[7]所提出的模糊層次分析法實現詢單價值的綜合計算,具體計算過程篇幅所限不再闡述。通過對詢單價值計算模型分析及其綜合計算,提出價值判斷的詢單選擇決策矩陣如圖3所示:

圖3 詢單選擇決策矩陣

I類詢單:屬于高客戶價值高訂單價值詢單,此類詢單線纜制造企業應重點關注并優先排產。

II類詢單:屬于高客戶價值低訂單價值詢單,此類詢單線纜制造企業在產能有限情況下,若從長遠利益考慮應對其詢單盡量排產。

III類詢單:屬于低客戶價值高訂單價值詢單,此類詢單線纜制造企業在產能有限情況下,若從當前訂單利益考慮可排產。

IV類訂單:屬于低客戶價值低訂單價值詢單,此類詢單一般情況下僅在有產能剩余情況下才排產。

3 預排產關鍵問題

根據圖1基于詢單價值的預排產過程將預排產過程分為三級:工序預排產、產品預排產和詢單預排產。每級預排產根據企業當前可用資源來平衡計算,主要考慮兩個因素:詢單產品特定工序設備的需求產能和可用產能的平衡度;詢單產品特定工序所需材料與可用材料的滿足度。為簡化計算而不失一般性,基于詢單價值和可用資源約束的預排產假設條件如下:

1)在對詢單中某個產品的特定工序預排產時,若在該工序開工時間到達時所需的物料可用量小于其需求量則關閉該產品預排產,不存在工序外協情況。

2)在詢單產品特定工序開完工時間窗內設備產能小于所需產能時可根據允許偏差范圍進行預排產;若超出允許偏差范圍不存在生產調度則關閉該產品預排產。

3)詢單中特定產品預排產不成功不影響先前計算得出的詢單價值。

4)詢單中某產品所有工序通過產能和物料能力驗證,則該產品預排產,同時沖減可用產能與物料的可用量。

5)詢單產品特定工序所需物料不存在可替代物料。

3.1 可用物料及滿足度計算方法

詢單產品特定工序是否能成功預排產關鍵因素之一是在該工序開工時間到達時,企業是否具有該工序加工所需的物料。由于線纜制造相同物料僅在特定工序加工時一次性用到,因此詢單產品下屬物料凈需求量μ可通過產品結構配方和工藝材料定額計算得出,如式(1)所示:

詢單產品下屬物料的可供量是動態變化的,假設預排產時間點為t1,而詢單產品特定工序開工時間為t2。則詢單產品下屬物料在t2時刻的可供量v計算如式(2)所示:

其中已分配量要同時考慮已排產和已預排產訂單產品在[t1,t2]期間對物料的需求數量。根據式(1)、式(2)計算得詢單產品特定工序物料需求量和可供量,可按式(3)計算詢單產品特定工序的物料滿足度ζ。若特定工序物料滿足度ζ<1,則該詢產品預排產不成功。

3.2 可用產能及平衡度計算方法

詢單產品特定工序能否成功預排產的另一個關鍵因素在該工序開工與完工時間窗[ts,te]內,工序設備是否有足夠的可用產能滿足其加工需求。而詢單特定產品預排產成功要求該產品工藝要求的所有設備在預訂的時間窗內都有足夠的剩余生產能力滿足加工需要。特定工序設備在時間窗[ts,te]內的有效產能轉化為加工工時按式(4)計算。

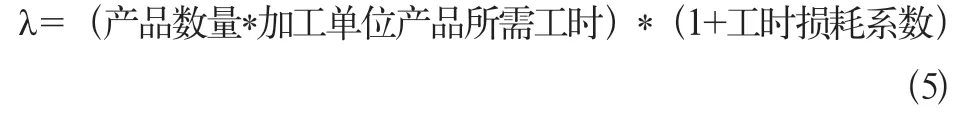

詢單產品在特定工序在時間窗[ts,te]內所需的設備開機工時λ如式(5)所示:

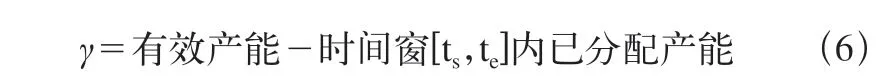

特定工序設備在時間窗[ts,te]內可供產能γ如式(6)所示:

其中已分配量要同時考慮已排產和已預排產訂單產品在[t1,t2]期間對該設備產能的工時需求數量。根據式(5)、式(6)計算得詢單產品特定工序設備產能需求量和可供量,可按式(7)計算詢單產品特定工序的產能平衡度η。若特定工序設備產能滿足度η<1,則根據允許偏差范圍判定該詢單產品是否可預排產。

3.3 能力驗證

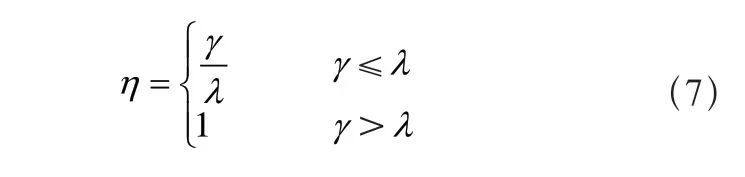

如前所屬,在預排產階段允許詢單產品產能平衡有一定的偏差范圍,即借鑒H.A.Simon教授提出滿意決策代替最優決策思想,提出工序級產能平衡決策滿意度計算如式(8)所示:

其中Fi為產品Pj工序Ek最早開工ts及最晚完工時間te內所需設備負荷;Wi為在該時間窗內設備所能提供的產能,φ(E)詢單特定產品工序級產能平衡滿意度值。

根據上述思想,產品級和訂單級產能平衡滿意度計算模型分別如式(9)、式(10)所示:

其中式(7)中φ(P)詢單產品級產能平衡滿意度值,n為詢單特定產品P的工序數量,φi為產品P特定工序Ei在所有工序中的比較權重,該權重可用層次分析法計算得出。式(8)中φ(0)為特定客戶詢單產能平衡滿意度值,K為詢單中包含的產品類別數量,φj詢單中產品P在該詢單所有產品中占有的比較權重,同理該權重也可根據層次分析法計算得出。

4 仿真算例

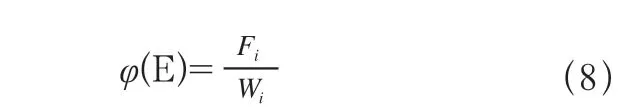

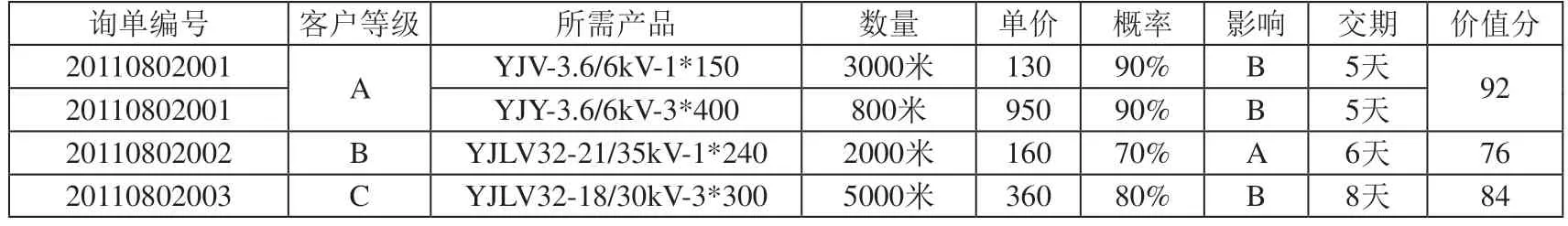

假設某線纜制造企業在2011年8月2日接收如下三份客戶詢單,根據詢單客戶的歷史交易業務數據和詢單價值計算模型與方法,綜合計算得出詢單價值評價分。三份詢單主要要求及其價值評價如表1所示。

表1 客戶詢單及其要求表

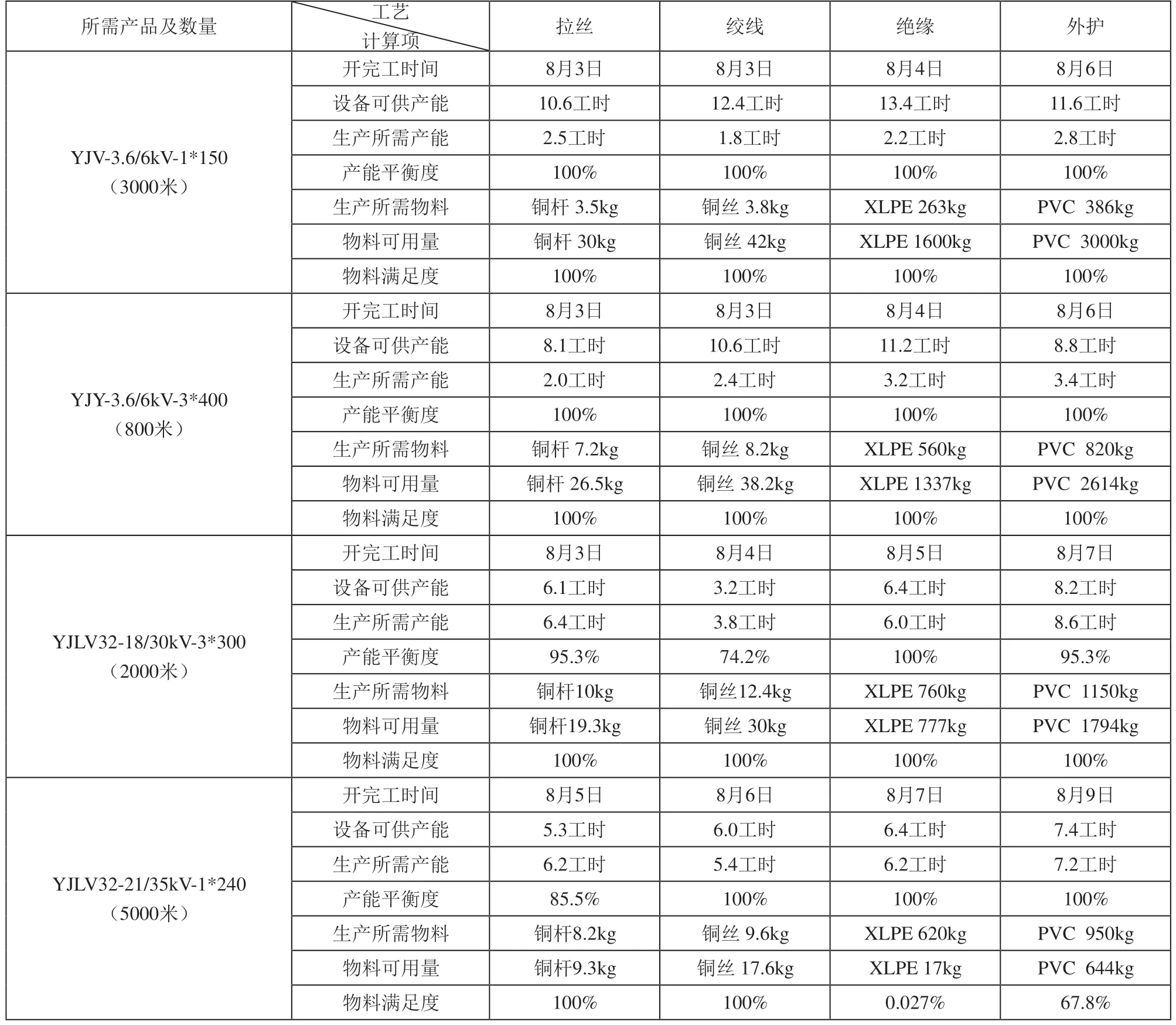

由上述三份詢單產品工藝路線和該企業現有設備資源狀況,生產關鍵工序為“拉絲→絞線→絕緣→外護”。為簡化計算假設在2020年8月10日前企業無原材料預計入庫量,也無緊急排產產生的物料可分配量變化。根據表1信息按詢單價值從高到低倒排各工序排產時間,結合詢單產品材料清單及工藝數據統計在各工序排產時間內相應設備產能及物料情況,統計匯總如表2所示。

表2 詢單產品工序排產及可用資源匯總表

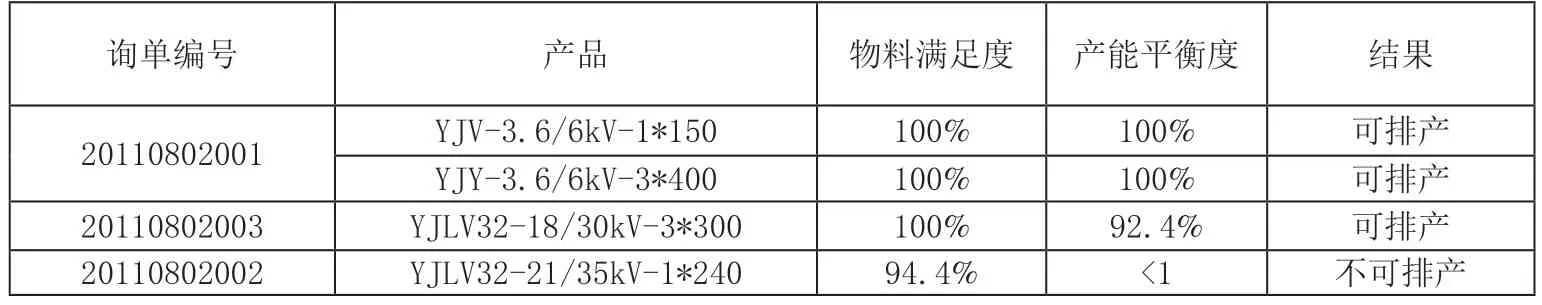

根據表2詢單產品工序排產及可用資源匯總,設定關鍵工序拉絲、絞線、絕緣和外護產能平衡度權重值分別為0.3、0.2、0.3、0.2;產能平衡度允許偏差為±10%。結合本文上述預排產方法給出各詢單預排產結果如表3所示。

表3 詢單預排產結果

5 結語

本文結合線纜制造業的生產特點,系統性提出了基于詢單價值的預排產方法與實現技術,包括預排產過程模型、詢單價值計算模型及方法、組織詢單選擇決策矩陣、可用物料與可用產能及其滿足度與平衡度計算方法、基于可用產能的綜合能力驗證算法等。并通過一仿真算例驗證了所提方法與技術的可行性。本文所提出的方法與技術同時也為多品種、中小批量制造企業優化有限資源提高接單與排產科學性、有效性、及時性提供了一定的參考借鑒價值;從而實現其增強客戶滿意度、提高市場競爭力的目標。