變運行參數的磁性液體密封中磁液溫度特性分析*

李望旭 李正貴 袁久越 顏招強

(1.流體及動力機械教育部重點實驗室(西華大學) 四川成都 610039;2.自貢兆強密封制品實業有限公司 四川自貢 643000)

在諸多工業領域,密封問題是工業技術上的一大難題,尤其在一些精密儀器和醫療設備的密封問題上,不容出現任何差錯。目前傳統密封方式存在易膨脹溶解、易磨損、易老化等缺點[1],密封可靠性不高,因此急需一種新的密封方式來代替傳統密封。

自20世紀60年代美國航天局率先將磁性液體密封技術應用在宇航服可動部分的真空密封后,磁性液體密封技術受到科研人員的廣泛關注[2]。磁性液體密封的密封原理是通過永磁鐵(或電磁鐵)產生磁場,磁性液體對磁場作出響應,緊緊吸附在密封間隙中,形成“O”形密封圈[3],實現密封效果。因磁液可充滿整個密封間隙[4],且密封不依靠外界物質(僅依靠由磁鐵產生的磁場),故在密封上有“零”泄漏[5]、易維護[6]、可靠性強、壽命長等優點[7-8]。但同時其也存在密封壓差小、溫度適應性差的缺點。為此國內外學者針對磁性液體密封技術進行了深入探索。

磁性液體密封的長壽命和高可靠性是以工作環境穩定且適當為前提。磁性液體由磁性顆粒、表面活性物和基載液組成[17],包裹了磁性顆粒的表面活性物質彌散在基載液中,大大增加了磁液黏度,在進行氣體或真空旋轉密封時,磁液在主軸帶動下轉動,因黏滯力產熱,導致磁性液體溫度上升[18]。當溫度高于磁液限制溫度時[16],基載液中的磁性顆粒將聚集在一起,形成凝聚體,破壞磁液本身的穩定性,降低密封效果[19];其次,磁性液體基載液會汽化,造成磁液體積量減小,嚴重時導致磁液“干涸”,致使密封失效。因此,為保證磁性液體密封的可靠性和長壽命,對磁性液體旋轉密封時磁液溫度和磁液蒸發時氣相分布狀態的研究十分必要。

本文作者通過數值計算與試驗驗證相結合的方法,對磁性液體旋轉密封的溫度、相變現象與軸徑、轉速之間的關系進行了研究,為設計磁性液體旋轉密封結構提供理論參考。

1 理論分析

磁性液體在旋轉動密封時,主軸帶動磁液旋轉,磁液的黏滯力產生黏度熱效應,導致磁性液體溫度升高[20]。溫升計算公式為

(1)

在流體中,熱傳遞的方式主要有熱對流和熱傳導,由于間隙中磁性液體體積較小,熱對流可以忽略,故密封裝置內部熱傳導起絕對作用。文中研究的是三維圓柱模型,因此采用柱坐標系的導熱微分方程[20]:

(2)

導熱系數的定義式由傅里葉定律的數學表達式可以得出[20]:

(3)

磁性液體密封裝置的殼體向外散熱過程主要是對流傳熱,對流傳熱的基本公式[20]為

q=h(Tw-Tf)

(4)

式中:h為表面傳熱系數,W/(m2·K);Tw為壁面溫度,K;Tf為流體溫度,K。

磁性液體黏度與磁場強度和溫度有關[21],根據現有研究結果,磁性液體黏度隨溫度升高而降低,并有如下關系式[21]:

η=e-0.042 2T+15.746T>270 K

(5)

式中:η為磁性液體的黏度,mPa·s;T為磁性液體的溫度,K。

磁性液體黏度與磁場之間的關系[15]為

η=4.615 8-0.006 4B+0.001 7B2

(6)

式中:B為磁感應強度,T。

磁性液體在密封間隙處運動應遵循質量守恒方程[18]:

(7)

式中:ρf為磁性液體的密度,kg/m3;ux、uy、uz分別為磁性液體沿x、y、z方向的速度。

2 數值模型

由于磁性液體黏度與磁場強度、溫度有關,故需要分別對磁性液體密封裝置的磁場、流場和溫度場進行計算。

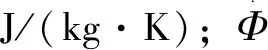

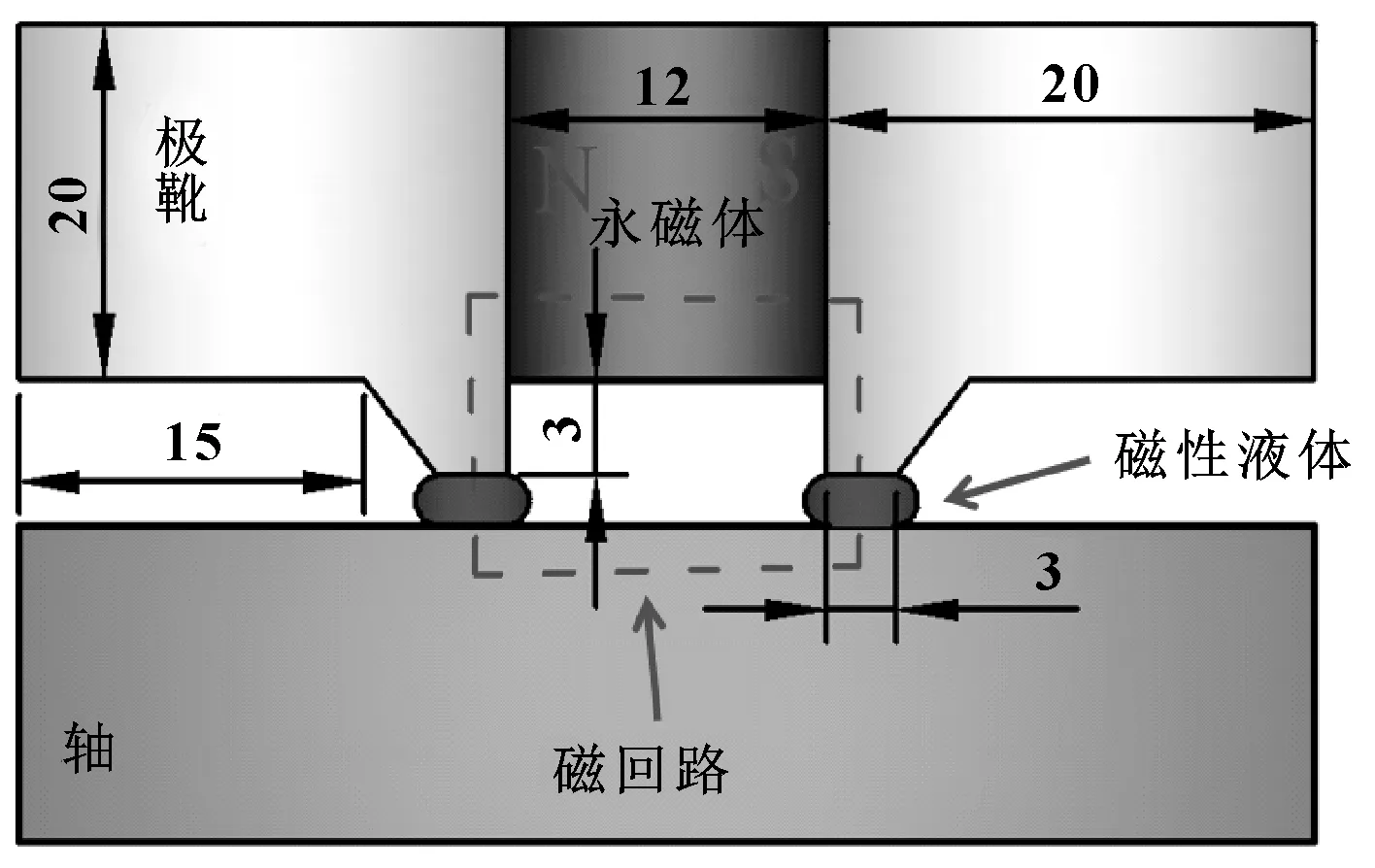

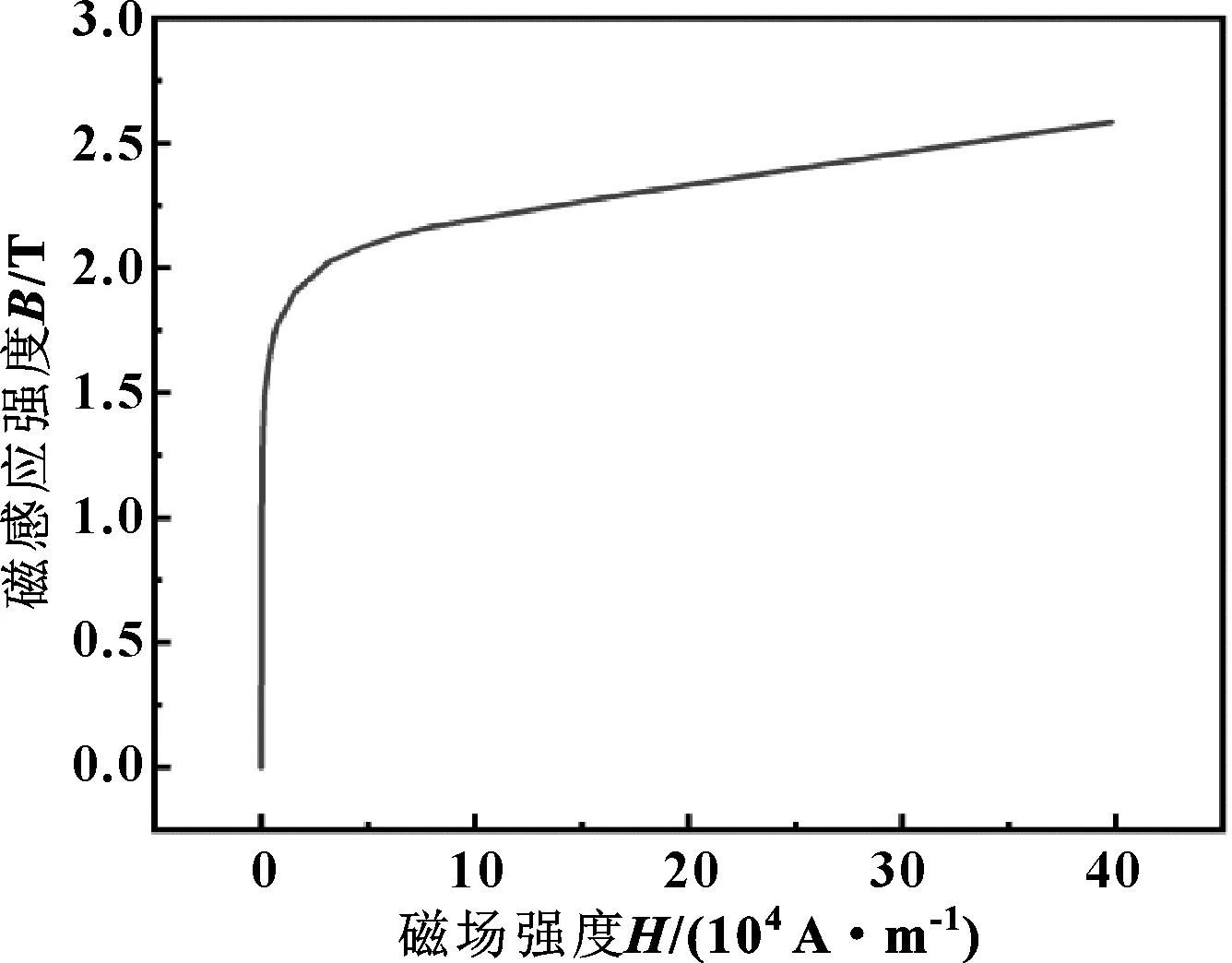

磁場通過Maxwell進行數值計算,磁性液體密封結構由主軸、磁性液體、極靴、永磁體組成(如圖1所示),永磁體軸向充磁,邊界條件為狄里克萊。極靴和轉軸的材料均采用Steel-1008材料,該材料的B-H曲線如圖2所示,永磁鐵采用NdFe30,剩余磁通密度Br為1.2 T,矯頑力Hc為8.38×105A/m,由于磁性液體密封為旋轉結構,因此可將模型簡化為2D軸對稱模型。

圖1 密封結構示意Fig 1 Schematic of the sealing structure

圖2 Steel-1008材料B-H曲線Fig 2 B-H curve of Steel-1008 material

根據計算出來的磁場結果,由公式(6)得出與之對應的磁液黏度,作為磁液初始黏度。通過Fluent對磁液旋轉密封時的溫度場進行計算,指定與磁液接觸的軸表面運動方式為旋轉,軸徑選取50、100、200 mm,轉速分別為100、200、300、40、500、700和1 000 r/min,并將磁液黏度與溫度的關系通過UDF(User Define Function)進行定義,UDF程序如下所示:

#include"udf.h"

DEFINE_PROPERTY(cell_viscosity,c,T)

#define e 2.71828

{

real mu_lam;

real temp=C_T(c,T);

mu_lam=pow(e,-0.0422*temp+15.746);

return mu_lam;

}

圖3所示為溫度計算模型,密封裝置的外界溫度為293 K,裝置外表面和軸表面的傳熱方式為自然對流,自然對流系數取4 W/(m2·K)。磁液與極靴通過熱傳導的方式傳遞熱量。磁液密度設為1.3 g/cm3,黏度由公式(6)推導得出。

圖3 模型示意Fig 3 Schematic of the model

文中研究涉及到黏性產熱和傳熱計算,需開啟能量方程和黏度熱效應方程,流動模型選擇層流模型,流體域與固體域為交界面耦合傳熱。

3 結果及分析

3.1 磁性液體密封裝置的磁場分析

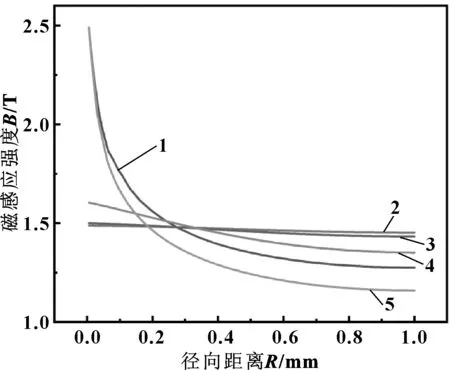

由圖4可知,密封裝置的磁感應強度以磁鐵中心成對稱分布,由于極齒處橫截面積較小,而磁通量在磁場閉合回路中遵循守恒定律,故極齒處磁感應強度最大。極齒與主軸之間通過磁性液體作為介質構成磁路,磁性液體的相對磁導率與空氣相近,遠小于碳鋼的相對磁導率,所以該處磁阻突增,導致磁感應強度下降。為得到磁性液體所在位置處的磁感應強度,對極齒底端至軸表面處做了5條監測線。

圖4 密封裝置的磁感應強度分布云圖Fig 4 Magnetic induction intensity distribution cloud diagram of the sealing device

圖5所示為極齒下端至軸表面處磁感應強度分布曲線。可知,除極齒邊緣處磁感應強度沿徑向下降明顯外,其余部分的磁感應強度無明顯下降趨勢,而磁液主要集中在極齒底部,極齒邊緣處只有少量磁性液體分布,故磁液黏度主要受極齒底部的磁感應強度影響。為簡化計算,取監測線2、3、4的磁感應強度的平均值作為密封間隙處磁感應強度大小,并根據該值計算與之對應的磁液黏度。經計算得,密封間隙處磁感應強度為1.46 T,與之對應的磁液黏度為4.6 mPa·s。

圖5 極齒下端至軸表面處磁感應強度分布曲線Fig 5 Distribution curves of magnetic induction intensity from the lower end of pole tooth to shaft surface

3.2 磁性液體溫度與軸徑及轉速的關系

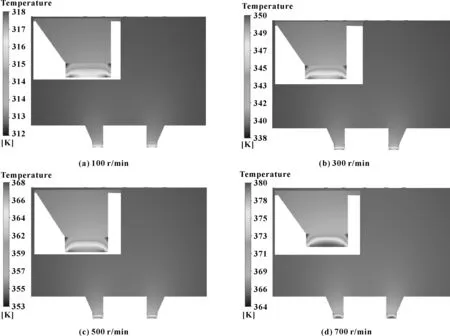

圖6所示為軸徑100 mm時,不同轉速下磁性液體溫度分布云圖。可知,磁液在主軸轉動的帶動下,因黏滯力產熱而造成溫升,當轉速恒定時,因靠近軸表面處磁性液體的速度與軸速相近,而緊貼極齒底端的磁液速度趨于0,造成密封間隙處磁液的速度梯度較大,且速度梯度的量值沿徑向遞減。由牛頓內摩擦定律可知,黏滯力與速度梯度成正比,因此磁液溫度最大值出現在與軸表面相接觸的位置,最小值出現在與極齒底部相接觸的位置。

圖6 軸徑100 mm時,不同轉速下磁性液體溫度分布云圖Fig 6 Cloud diagram of temperature distribution of magnetic liquid at different rotating speeds when the axle diameter is 100 mm(a) 100 r/min;(b) 300 r/min;(c) 500 r/min;(d) 700 r/min

當主軸轉速增大時,磁液速度梯度增大,因此磁液溫度最大值隨轉速增大而升高。當轉速為100、300、500、700 r/min時,磁性液體的最高溫度分別為318、350、368、380 K,由此可見,每提高200 r/min的轉速,磁性液體最高溫度的上升幅值逐漸減小。轉速升高,磁液黏滯力所產生的熱量增加,磁性液體密封裝置的整體溫度升高,導致與外界交換熱量的速度加快,且溫度升高后磁液黏度有所下降,產熱率下降,故出現隨轉速升高,溫升梯度量值遞減這一現象。

磁液的工作溫度不得超過343.15 K,溫度過高不僅會造成基載液中的磁性顆粒聚集在一起,形成凝聚體,破壞磁液本身的穩定性,同時磁液還會發生相變,導致磁液體積量減小,降低密封效果。故當軸徑為100 mm,轉速為300 r/min時,若想磁性液體處于長期穩定的工作環境,必須施加冷卻措施。

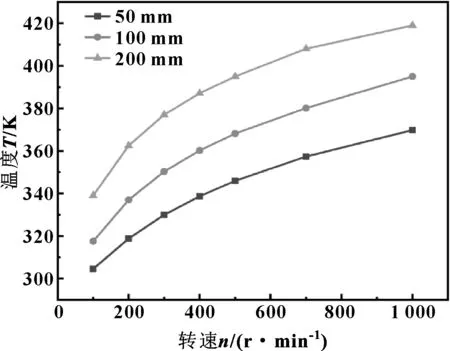

圖7所示為不同軸徑時磁液最高溫度與轉速關系。可知,轉速為常量時,磁性液體的最高溫度隨軸徑的增大而升高,且不同軸徑時,磁液最高溫度與轉速的關系均呈現為指數函數關系。

圖7 不同軸徑下磁性液體最高溫度與轉速的關系Fig 7 Relationship between maximum temperature of magnetic liquid and rotational speed at different axle diameter

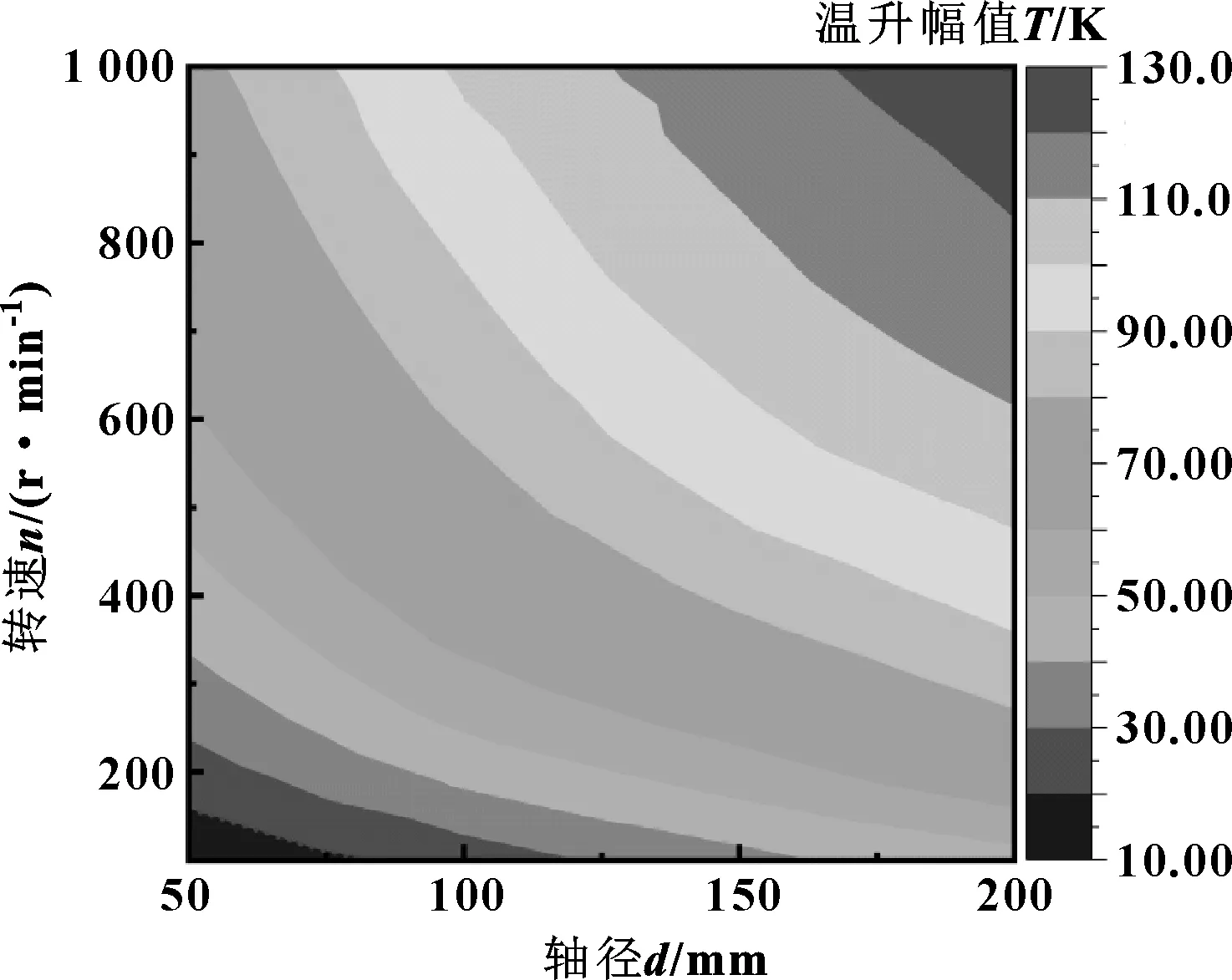

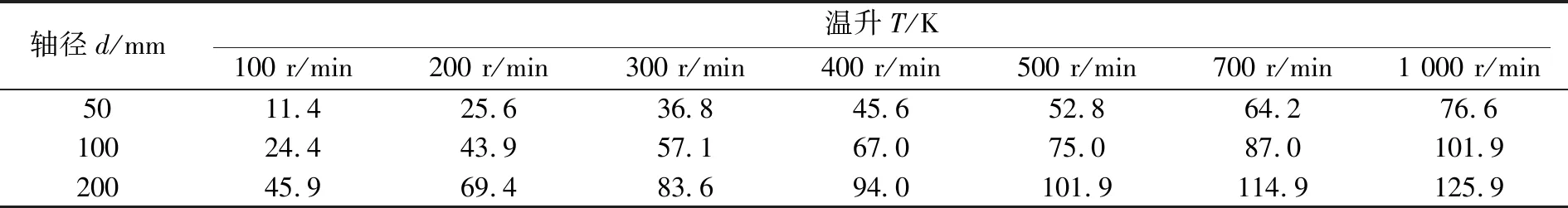

表1給出了不同結構密封在不同運行參數下磁液最高溫度的上升幅值。將表1中數據繪制成等高線圖,如圖8所示。可知,當兩工況的軸徑與轉速乘積相等時,其溫升幅度大致相等。由此可推斷,磁性液體溫升與軸徑和轉速的乘積有關,即與軸表面線速度有關。根據表1,以軸徑與轉速的乘積為x,溫升幅度為y值,進行函數擬合,得到如下關系:

圖8 磁溫等高線Fig 8 Magnetic temperature contours

表1 不同工況下磁性液體溫升Table 1 Temperature rise of magnetic liquid under different working conditions

y=119.327×(1-e-0.002 54x/119.327)

(8)

理論上,旋轉設備因摩擦或黏性產熱的速率應與線速度成正比,而當軸徑增大時,散熱面積也會同時增大,這將導致當兩工況下軸徑與轉速乘積相等時,大軸徑最高溫度應該小于小軸徑最高溫度。而在磁性液體的旋轉密封中,由于磁性液體黏度會因溫度升高而降低,導致產熱速率有所下降,其中小軸徑產熱速率下降的量值恰好與大軸徑增大散熱速率的量值相等,因此存在當軸徑與轉速乘積相等時,磁性液體溫升相同這一規律。

3.3 磁性液體相變與軸徑的關系

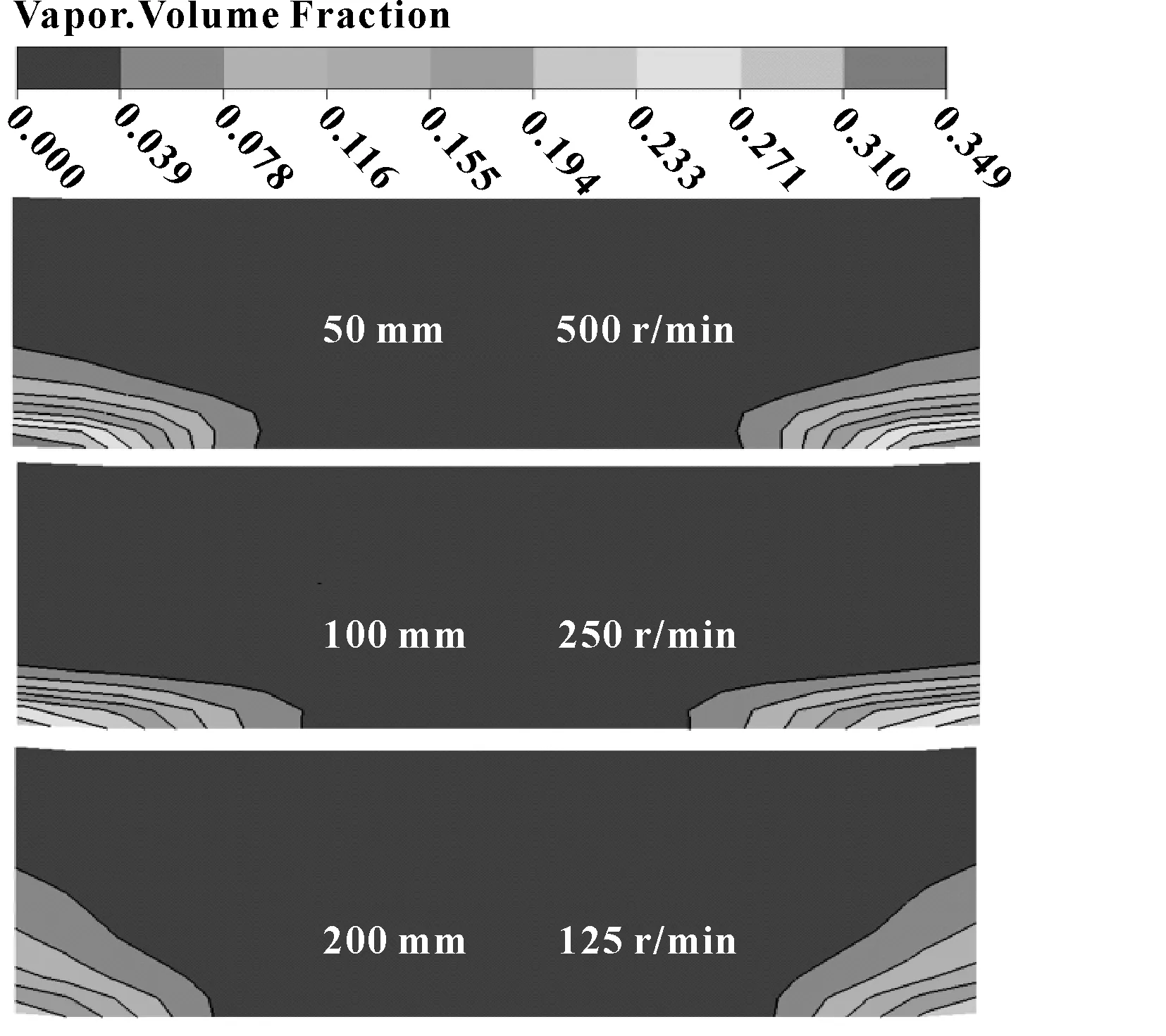

當磁液的溫度高于工作溫度時,磁液會發生相變,造成磁液體積量減小,影響密封穩定。由前文已得出的結論:當軸徑與轉速的乘積相等時,磁液溫升相同。為觀察同一溫升時,磁液蒸發的氣相分布狀態與軸徑的關系,以軸徑50 mm、轉速500 r/min的最高溫度359.9 K為基準值,通過上述定理,可以得出軸徑100 mm、轉速250 r/min和軸徑 200 mm、轉速125 r/min時的最高溫度同樣為359.9 K,故在進行氣相分布研究時,軸徑為100、200 mm時分別取轉速為250、125 r/min。

以上述每個工況的穩態值為初始結果,進行mixture瞬態計算,將相變溫度設置在343.15 K,圖9所示為計算1 s時的氣相分布云圖。

圖9 磁性液體氣相分布云圖Fig 9 Gas phase distribution nephogram of magnetic liquid

如圖9所示,不同軸徑下,磁液發生汽化的初始部位均在與外界環境相連通的軸表面處,且以拋物線的形式逐漸向內部擴散。在工作溫度相同時,隨軸徑增大,磁液汽化的體積分數下降,這是由于當軸徑增大后,磁液本身的體積也相應增加,而汽化需要吸收熱量,導致磁液周圍溫度略微下降,故氣相體積分數相應減小。由此可知,在設計磁性液體旋轉密封裝置時,磁液與外界相通且靠近軸面處的冷卻措施應著重考慮。

4 試驗驗證

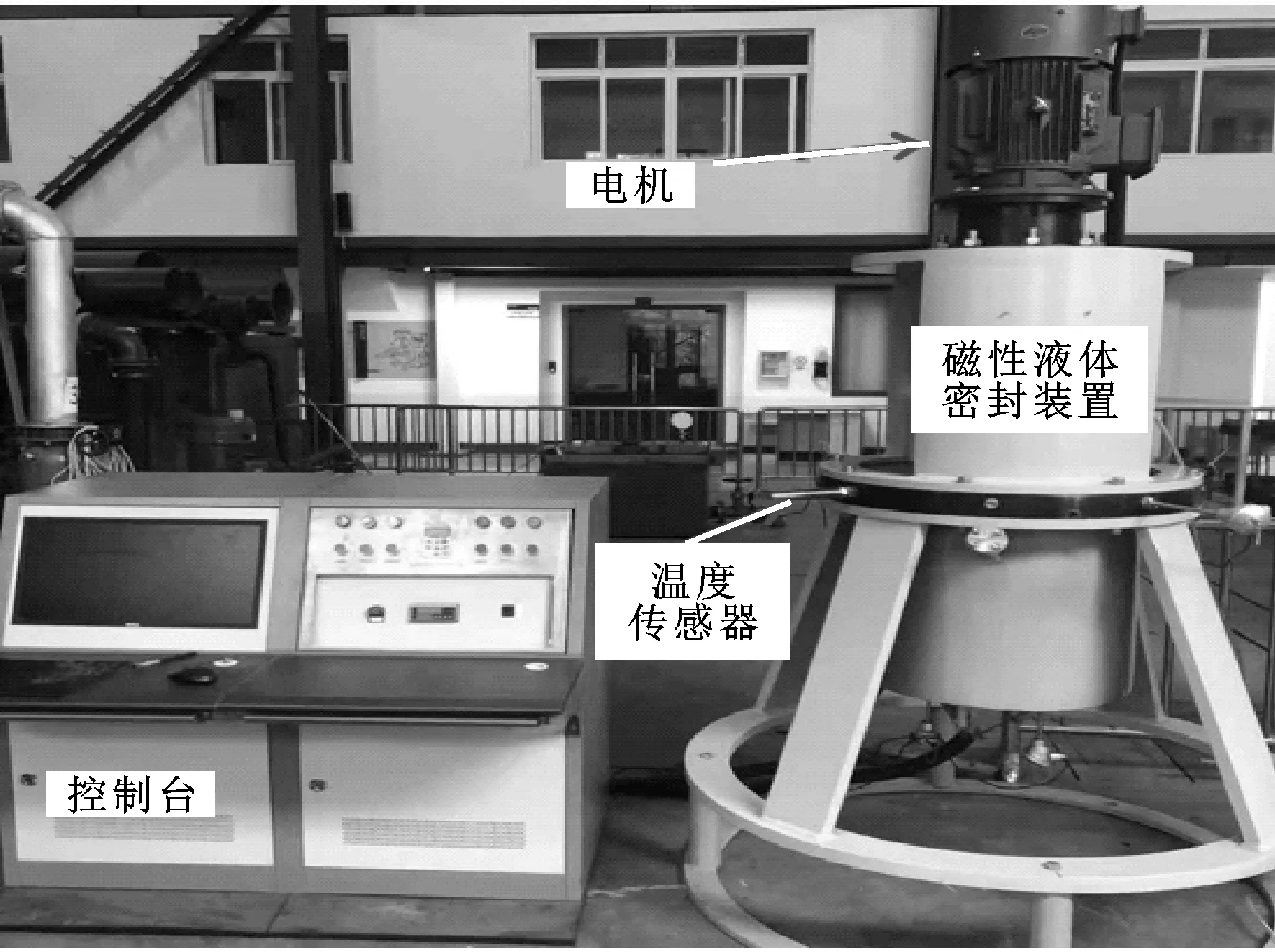

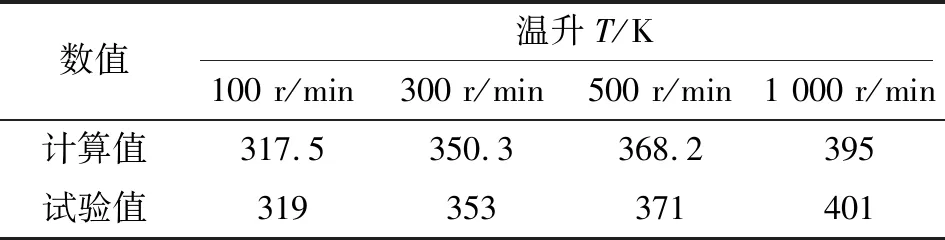

為驗證數值計算的準確性,對磁性液體旋轉密封氣體時的磁液溫度進行了試驗研究,試驗在高溫磁流體密封試驗臺上進行,如圖10所示。該試驗裝置為軸徑100 mm的磁性液體密封裝置,可通過控制系統對電機轉速進行控制,實現轉速的隨意調控,并可通過氣壓設備施加進口壓力。該設備通過電機帶動主軸轉動,使磁液運動,進行黏性產熱,通過溫度傳感器將監測的溫度數據實時傳送至控制臺。不同轉速下的試驗結果如表2所示。可見,試驗結果與仿真結果基本相符,驗證了數值計算的準確性。由于試驗臺中磁液密封裝置外部還設有保護層,阻礙了散熱,導致試驗結果比仿真結果略偏大。

圖10 高溫磁流體密封試驗臺及測控系統Fig 10 High temperature magnetic fluid seal test bed and measurement and control system

表2 不同工況下計算值與試驗值對比Table 2 Comparison of calculated values and experimental values at different

5 結論

(1)磁性液體旋轉密封工作時,因黏性產熱所造成磁性液體的溫升,其溫度最大值出現在與軸表面相接觸的位置,最小值出現在與極齒底部相接觸的位置。

(2)磁液溫度最大值隨轉速增大而升高,但溫度上升幅值隨轉速提高逐漸減小;磁性液體的最高溫度隨軸徑的增大而升高。

(3)磁性液體的最高溫度與軸表面線速度有關,當兩工況軸徑與轉速乘積相等時,磁性液體的溫升值相同。

(4) 當磁性液體溫度高于其汽化溫度時,與外界相通靠近軸表面附近的磁性液體最先發生相變,且相變面積呈現拋物線形狀向內擴散。且相同工作溫度下,磁性液體的相變體積分數隨軸徑增大而降低。