變速器殼體低周疲勞優化設計

羅義建,湯天寶,彭國民,吳才勇,余春祥,秦玉林,何維康

(浙江吉利動力總成研究院,杭州 315336)

面對市場壓力,各主機廠紛紛對變速器進行了輕量化設計,制定了嚴格的質量控制目標。變速器殼體作為變速器各系統的支撐零部件,是尺寸、質量最大的零部件,是減輕質量的主要對象之一。變速器殼體的主要作用是支撐軸齒系統、換擋系統、駐車系統、變速器附件等。變速器殼體不僅存在高周疲勞部位(如軸承座承受軸齒交變周期載荷,特點是循環次數多,載荷相對較小),還存在低周疲勞部位(如駐車軸孔承受非常大的沖擊載荷)。高周疲勞發生在彈性變形區,通常采用Miner疲勞累積損傷定理來評價,疲勞參數容易獲得,方法成熟。低周疲勞發生在塑性變形區,疲勞參數不容易獲得,且計算精度不高,因此建立精確有效的低周疲勞評價模型以及優化方法十分必要。

低周疲勞中,塑性應變能使材料微觀組織結構發生不可逆變化[9-12]。研究結果表明,鑄造鋁合金A1Si9Cu3在應變控制下表現為循環硬化,且應變幅值越大,硬化速率越高。隨著應變幅值的增大,疲勞壽命降低明顯;合金塑性應變、彈性應變與斷裂時的載荷反向次數之間呈直線關系,實驗結果符合Coffin-Manson公式[1-8,11]。

在變速器殼體開發初期,由于低周疲勞問題難以預測,駐車耐久試驗過程中,殼體發生開裂。文中針對變速器殼體低周疲勞失效問題進行了分析,基于Coffin-Manson理論,建立了低周疲勞預測模型,對殼體低周疲勞壽命進行了預測。最終提出了一種適應性變形設計理念,有效降低了極限工況的應變,提高了殼體低周疲勞壽命。

1 失效原因分析

變速器殼體在臺架驗證過程中,殼體駐車軸孔邊緣位置發生裂紋失效,如圖1所示。為了保障車輛的駐車安全,駐車耐久臺架試驗包含2個工況:坡道耐久工況和極限駐車工況。其中極限駐車工況發生1000次,屬于低周疲勞失效問題,文中主要對其進行分析。 鑄造工藝容易產生氣孔、夾雜等缺陷,因此失效原因分析除了設計強度校核外,通常還需要進行材料化學成分、鑄造工藝的排查[13-15]。為了保證項目進度,以上調查同步開展。

圖1 殼體駐車軸孔裂紋 Fig.1 Housing crack of park lock hole

1.1 化學成分及鑄造工藝分析

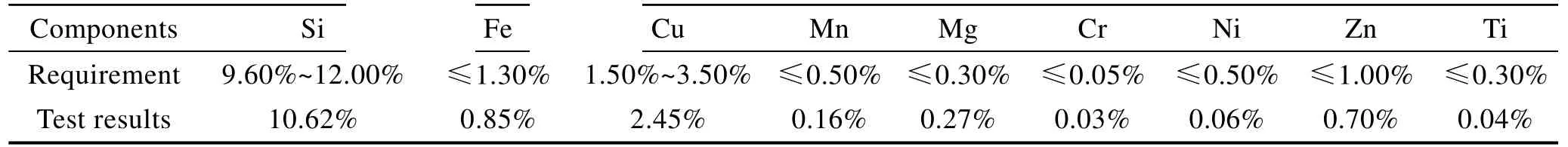

從失效殼體上切取樣塊進行化學成分分析,結果見表1。結果表明,變速器殼體的本體材料符合技術要求,材料方面不是殼體失效的根本原因。

表1 殼體鋁合金材料化學成分 Tab.1 Aluminium chemical components of housing

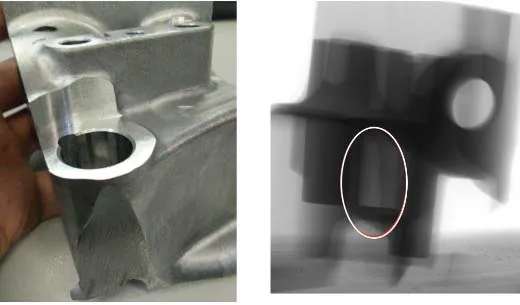

針對殼體失效區域進行剖切、CT掃描,未發現明顯氣孔,如圖2所示。結果表明,鑄造質量良好,無質量問題,鑄造質量方面也不是該殼體失效的根本原因。

圖2 樣件剖切和X光掃描結果 Fig.2 Sample cutting and X-scanning result

1.2 殼體應變分析

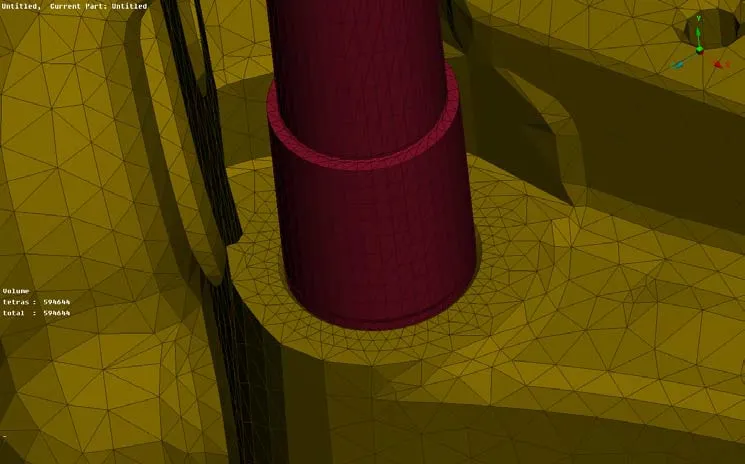

根據臺架實際工況,搭建駐車系統FEA模型:變速器通過發變接合面安裝在臺架上,約束離合器殼體發變接合面的自由度;除殼體外,模型需要建立駐車軸、棘輪棘爪、輸出軸、軸承等模型,并建立接觸,以獲得殼體變形實際剛度;通過外在交變載荷施加軸承座載荷、差速器輸出端的扭矩。

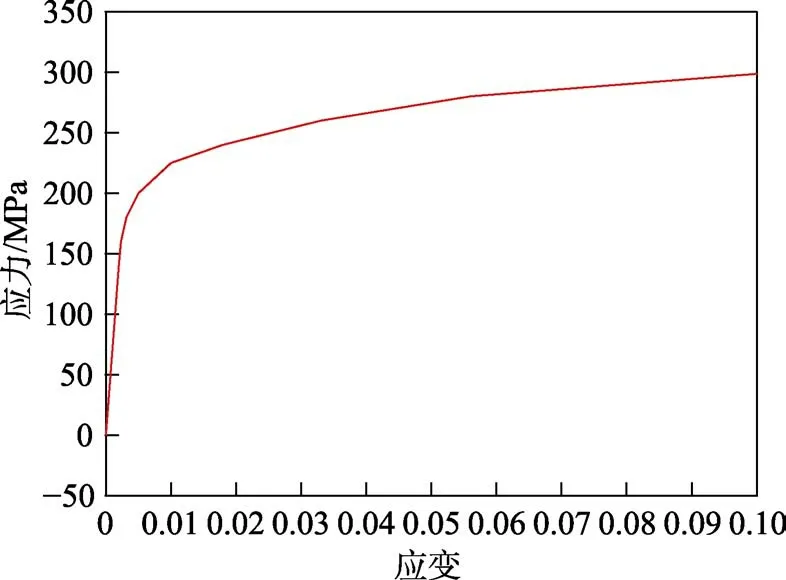

為了獲得準確的結果,對殼體失效區域及駐車軸的網格進行細化,網格尺寸為1 mm,有限元模型如圖3所示。同時,考慮到殼體駐車軸孔承受載荷非常大,應力已超過材料的屈服應力,為了計算更真實的應力應變結果,賦予材料非線性屬性,材料的應力應變曲線如圖4所示。由圖4可知,當材料超過屈服應力后,應力變得不敏感,因此采用應變更適合評估殼體的強度風險。

圖3 殼體駐車有限元模型 Fig.3 FEA model of park lock system

圖4 殼體材料應力應變曲線 Fig.4 Stress-strain curve for housing material

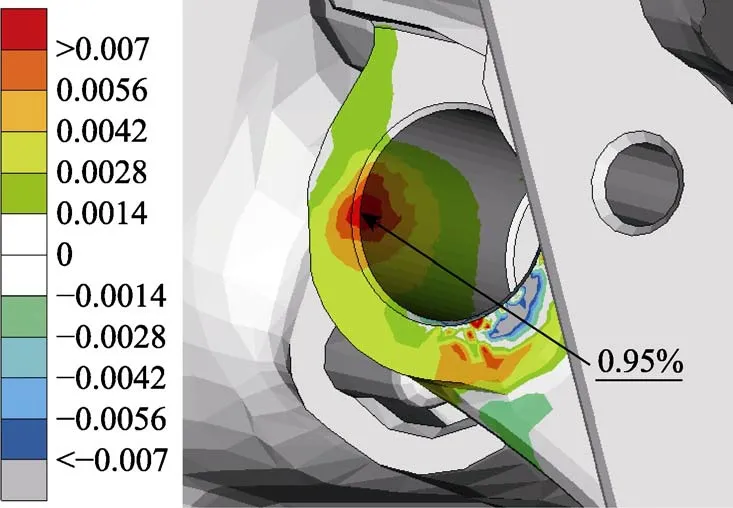

鋁合金材料在交變載荷的作用下表現為循環硬化[1-8]。當循環應變幅值大于0.6%時,隨著應變幅值增加,鋁合金的低周疲勞壽命顯著降低[3]。根據駐車極限工況有限元分析結果(如圖5所示),最大拉伸應變為0.95%,因此,推斷拉伸應變過大是試驗失效的根本原因。

圖5 殼體駐車軸孔應變結果 Fig.5 Strain of housing park lock hole

2 低周疲勞壽命預測及優化

2.1 鋁合金AlSi9Cu3的Coffin-Manson模型

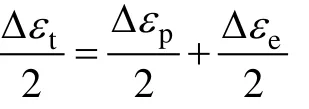

根據Coffin-Manson模型,總應變由塑性應變和彈性應變組成[5]:

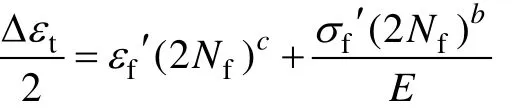

根據Coffin-Manson關系式和引入彈性模量后的Basquin關系式,總應變與低周疲勞壽命間的關系可表示為:

式中:εf′εf′為疲勞延性系數;c為疲勞延性指數;σf′為疲勞強度系數;b為疲勞強度指數;2Nf為發生疲勞破壞時的載荷反向次數,即2倍疲勞壽命;E為楊氏模量[5]。

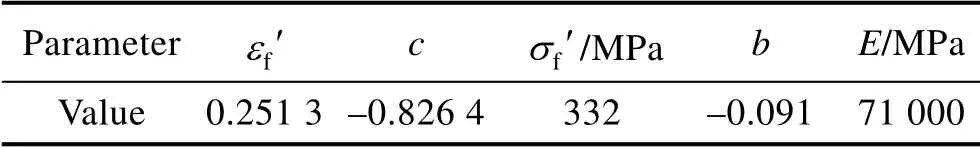

根據鋁合金材料AlSi9Cu3的力學參數特性,擬合了殼體低周疲勞參數,見表2。

表2 殼體鋁合金材料低周疲勞參數 Tab.2 Housing aluminium low cycle fatigue parameter

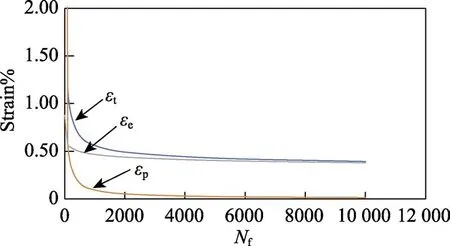

根據Coffin-Manson模型計算了殼體材料低周疲勞的彈性應變和塑性應變的關系,如圖6所示。由圖6可知,為了使極限駐車驗證次數達到1000次以上,總應變范圍的優化目標為小于0.6%。

圖6 應變-壽命曲線 Fig.6 Strain-fatigue life curve

2.2 殼體低周疲勞預測及優化

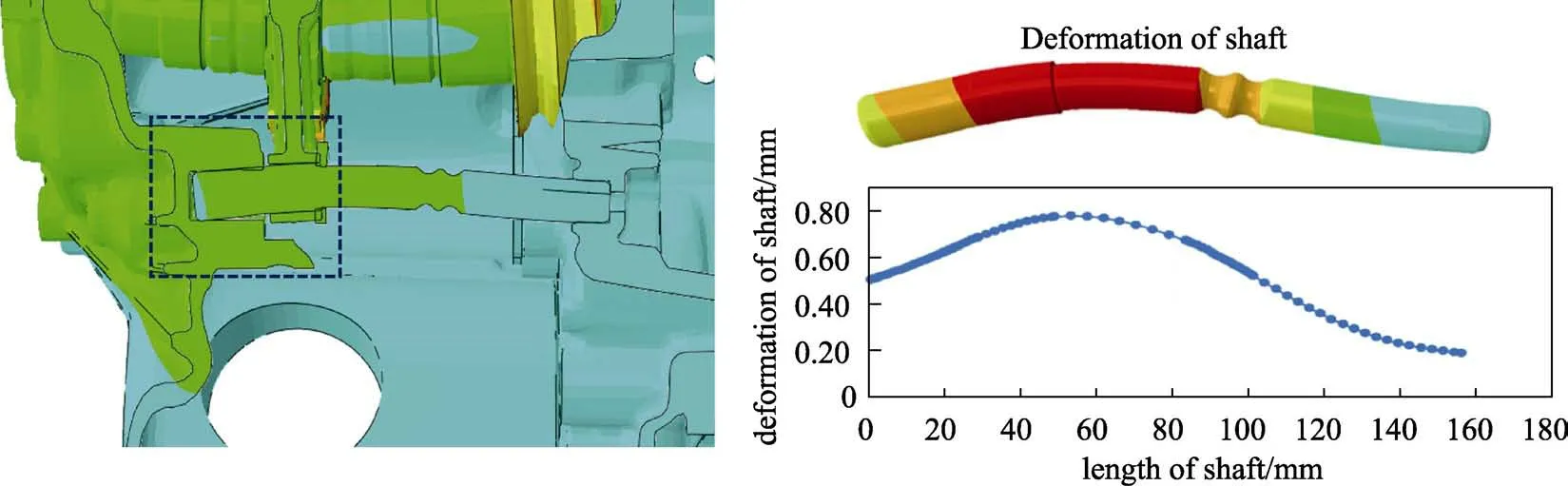

根據CAE的仿真結果,極限駐車工況下,駐車軸孔最大拉應變為0.95%。當駐車棘爪脫出時,駐車軸孔不受載,最小拉伸應變為0%,總應變為0.95%。根據Coffin-Manson預測模型,殼體的疲勞壽命預測為175次,預測結果與試驗結果吻合。分析有限元的系統變形結果(如圖7所示)發現,軸的彎曲變形以及軸孔配合間隙會導致軸孔偏載,接觸區域集中在孔口區域,此處產生較大的應變。

圖7 系統變形結果 Fig.7 System deformation results

為了降低殼體駐車軸孔的應變,提出了以下幾個方案:

1) 增加殼體壁厚,增加殼體剛度;

2) 在回轉軸孔內嵌一個鋼套,與殼體過盈配合,增大孔的受力面積;

3) 增加軸孔的配合長度,增強系統剛度;

4) 軸修形,讓接觸區域下沉,增加孔的受載區域。

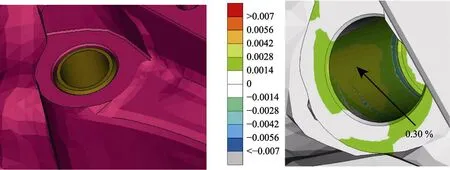

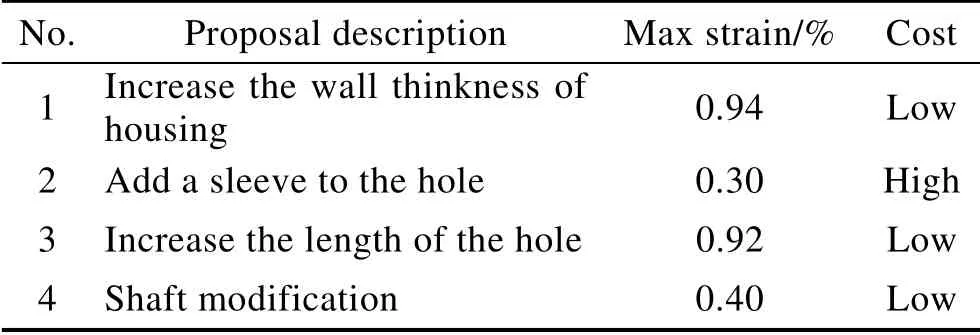

有限元分析結果(見表3)表明,方案1和方案3的優化效果非常小,原因是軸相對殼體剛度大得多,在有限的空間對殼體進行優化無法改變殼體偏載的現象。方案2的效果最好,最大拉應變僅有0.3%,但改進成本高,需要額外引入一個鋼套,如圖8所示。

圖8 駐車軸修形優化方案2及應變結果 Fig.8 Optimization scheme 2 and strain results of parking axle modification

表3 優化方案對比 Tab.3 Comparison of optimization scheme

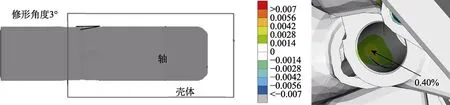

為了降低應變,改善接觸區域,方案4采用在軸上修形讓接觸區域下沉,優化方案如圖9所示。該方案增大了孔壁的受載區域,有效地降低了應變,應變降低到0.40%,滿足優化目標。此方案基本不增加成本,僅需要在加工軸的時候增加一道修形工序。

圖9 駐車軸修形優化方案4及應變結果 Fig.9 Optimization scheme 3 and strain results of parking axle modification

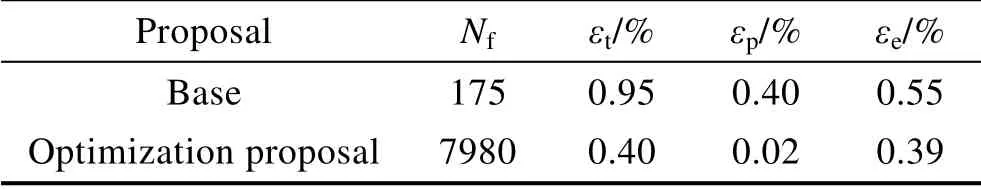

優化前后的低周疲勞參數對比見表4,優化后的壽命次數由175次提高到7980次,其中優化前塑性應變占總應變的42%,優化后塑性應變僅占5%,大大提高了彈性應變的比例,有效地提高了結構的低周疲勞壽命。優化樣機順利通過試驗驗證也證明了預測模型的有效性。

表4 優化前后壽命及應變結果對比 Tab.4 Comparison of fatigue life and strain results before and after optimization

3 結論

1)變速器殼體駐車試驗失效的根本原因是受載殼體應變過大,通過降低殼體應變能有效提高其低周疲勞壽命。

2)Coffin-Manson模型能夠有效地預測變速器殼體的低周疲勞行為,為殼體的優化設計提供有效的優化手段,具有重要的工程參考意義。

3)軸的修形優化方案能夠有效地改善殼體局部接觸狀態,降低最大拉應變,同時又是一種設計改動最小,成本最經濟的優化方案。