某電子設備隨機振動故障分析

王崇哲,劉杰,程皓月

(中國電子科技集團公司第二十九研究所,成都 610036)

隨著電子技術的飛速發展,電子設備的使用環境日益嚴峻,為保證產品的可靠性,需要早期對電子設備開展環境應力篩選試驗,及時篩選剔除質量不合格的產品。振動應力作為環境篩選試驗主要應力之一[1-2],外部的振動環境很容易導致元器件發生失效破壞,如電子線路的短路或斷路、接插件松動等。據統計,軍用彈載電子設備中,由振動環境引起的設備失效約占29%,因此產品早期一般進行低量級的振動篩選試驗,排除早期故障。根據電子設備結構的固有特性,錯誤的振動夾具設計選取,將會導致振動試驗中某些頻段出現過應力考核,從而導致電子設備發生故障[3-4]。

對于電子設備,小尺寸的試驗件可以采用壓板或連接孔直接和振動臺相連接;中等尺寸的電子設備,一般需要設計振動夾具,通過轉接方式固定到振動臺上[5-6];對于較大的電子設備,由于設備本身結構和振動夾具的固有頻率接近,往往會導致振動應力篩選試驗中出現問題[7-11]。吳瓊瑤等[12]詳細分析了設備失效機理,提出應力篩選試驗能為設備的可靠性提供重要保證。魏英魁等[13]則針對振動試驗問題開展了研究,并以某具體設備環境應力篩選故障為例,分析總結了不同解決方法的優缺點。魏威等[14]同樣從某設備振動故障失效著手分析,深入探討了常見的3種故障情況,分別給出合理的修改建議,使振動試驗風險得到有效降低。在振動環境試驗中,往往出現由于振動夾具設計不當,造成電子設備所受振動量級過大,從而發生失效。有學者認為,通過合理地布置控制點,采取關鍵部位安裝傳感器監測等方法,可以有效地避免試驗件過考核和欠考核等現象發生[15-17]。在此基礎上,司中柱等[18]還考慮了傳感器安裝方法對振動試驗造成的影響,同時分析得出電子模塊產品在振動試驗過程中,最少需要布置3個控制點方能保證試驗的精度。

文中所介紹的某電子設備在z方向(垂直設備平面方向)隨機振動環境篩選試驗過程中,5套產品發生故障,無信號輸出,故障定位于電路印制板上焊盤損傷脫落,從而使得信號輸出異常。文中以此為研究對象,開展隨機振動有限元仿真,對故障失效機理進行定位分析,給出設備失效的原因:即振動夾具與電子設備共振,造成設備出現過考核,從而發生失效破壞。在此基礎上,使用設備真實所受振動量級為輸入,通過有限元仿真得到失效模式,并開展故障復現試驗,進一步驗證失效機理分析的正確性,最后改進振動試驗夾具,并提出相應的改進措施,避免類似故障再次發生,為后續的振動環境應力篩選試驗提供一定的借鑒參考。

1 機理分析

1.1 初步分析

對發生故障的印制板進行初步分析,螺釘固定點較多,如圖1中圓點所示。從其他型號設備(印制板面積、螺釘數量及安裝位置相似)的成功設計經驗判斷,該結構設計較為合理,無明顯薄弱部位。分析其試驗夾具(如圖2所示),認為存在如下幾點問題: 該試驗夾具為螺接式結構,相比較平時采用的焊接式結構,整體剛度較低;在試驗過程中,振動夾具采用壓板方式與試驗臺連接,且緊固螺桿高度較高,無法完全有效固定;振動試驗控制點布置在振動臺面上,振動夾具較高,且受試設備固定位置也較高,有可能產生振動放大問題。

圖1 螺釘位置 Fig.1 The position of screws

圖2 振動試驗夾具 Fig.2 The fixture for vibration test

初步分析認為螺釘布置合理,在環境篩選試驗相對較低的振動量級下,電子設備不應出現失效破壞,同時發現振動夾具存在設計缺陷,可能導致電子設備在振動過程中受到過量級考核。因此接下來一方面對設備進行有限元仿真,計算設備的固有頻率及在理想功率譜密度譜線下的振動激勵響應;另一方面,測試振動夾具實際輸出的功率譜密度譜線,了解夾具的動力學特性,與有限元仿真對比分析,查找故障出現的原因。

1.2 有限元仿真分析

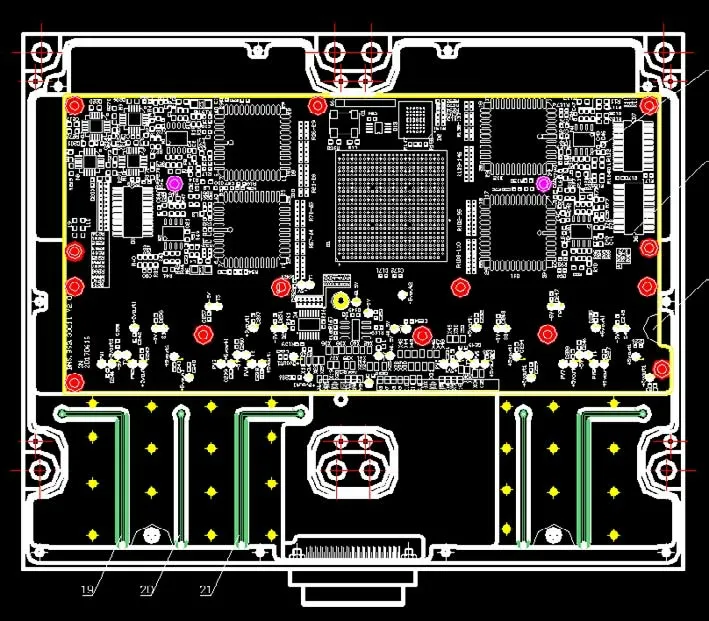

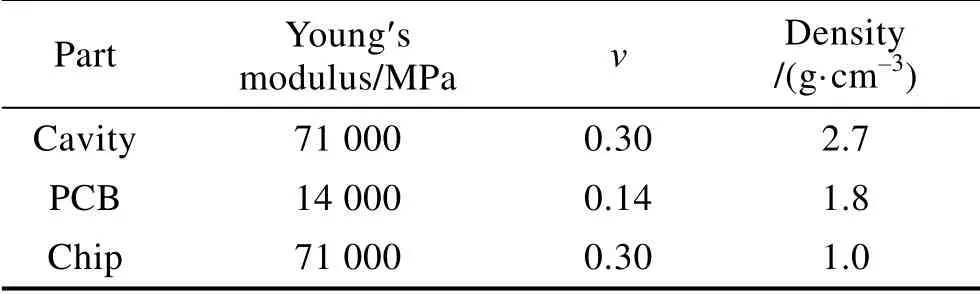

綜合考慮仿真計算效率及模型準確度等因素,對電子設備進行部分簡化,僅保留腔體、印制電路板(PCB)和5個芯片,考慮有限元網格劃分問題,對模型圓角部分均進行適當簡化處理,簡化后的有限元模型如圖3所示。坐標系設置z方向為垂直模型平面方向。PCB通過電路板表面螺釘孔固定到腔體上,芯片內集成電路引出焊腳,通過焊接方式與PCB連接固定,整個模型由四周螺釘完全固定,模型邊界條件設置為腔體對外安裝螺釘點采用固支約束,PCB與腔體使用MPC約束模擬螺栓連接,芯片與PCB通過Tie綁定。在模型簡化的基礎上,采用適應性較好的六面體單元C3D8R對模型進行網格劃分,其中網格總量為133 169個,節點數為216 242個。各部件材料的力學性能見表1。

表1 各部件材料的力學性能 Tab.1 The material mechanical properties of each part

圖3 簡化模型 Fig.3 The diagram of simplified model

1.3 模態分析

模態分析主要用于獲取結構的模態頻率和對應的基本變形模式,可用于評估系統的振動特性,其計算結果是其他動態分析的基礎。使用Frequency模態分析模塊,獲取模型前十階模態,取最主要的前兩階 模態變形情況(如圖4所示),固有頻率分別為853 Hz和1047 Hz。可以看到,設備無整體變形,主要表現為PCB局部變形,且變形較大部位位于螺釘布置點稀疏的區域。這是由于此處PCB受約束較弱,變形相應較大。可見模型整體剛度性能較好,無明顯薄弱環節。

圖4 前兩階模態變形云圖 Fig.4 Deformation of the first and second modes: a) first mode; b) second mode

1.4 振動分析

針對模型開展z向隨機振動分析,邊界條件為模型四周螺釘安裝孔固支,使用Random response模塊。基于模型前十階模態,阻尼系數取0.02,對模型沿z方向施加隨機振動,隨機振動頻率范圍為20~ 2000 Hz,功率譜密度譜如圖5所示。

圖5 隨機振動功率譜密度譜 Fig.5 The PSD of random vibration

由圖6a仿真結果可看出,z方向隨機振動激勵下,設備最大均方根(RMISES)應力為7.3 MPa,3Sigma應力取均方根應力的3倍,即為22 MPa,小于焊接強度40 MPa,滿足結構承載需求。從圖6b也 可以看到,最大變形位于PCB螺釘布置稀疏區域,模型整體無較大變形,最大變形為0.05 mm,在結構設計容許變形的范圍之內,滿足設計要求。綜上分析,在該振動量級下設備不會發生失效破壞。

圖6 均方根應力及位移變形情況 Fig.6 The deformation of RMISES stress and displacement: a) the deformation of RMISES stress; b) the deformation of displacement

2 過考核失效分析

2.1 夾具振動響應測試

為了進一步驗證設備在振動過程中所處的真實力學環境,分別對夾具上設備固定孔處的響應進行測 試,4個安裝點位置如圖7所示。測試得到P1—P4測點各階模態頻率,取前三階模態匯總于圖8。可以看到,設備前兩階固有頻率分別為853 Hz和1047 Hz,與振動夾具的2、3階頻率相近(如圖8中兩條豎線所示),導致共振現象發生[19],使設備所受振動激勵被放大。由圖8中還可以看出,測點受到的能量輸入遠高于理論輸入值,表明設備在試驗過程中遭受了過考核,因此導致設備發生失效破壞。

圖8 P1—P4測點頻率 Fig.8 The frequency of the measuring point P1—P4

綜上所述,由試驗夾具振動響應測試可以看到,試驗夾具2、3階固有頻率與設備的前兩階頻率重頻,共振現象導致隨機振動激勵被放大,對設備造成過考核,從而引起設備失效。

2.2 設備過考核有限元仿真

根據2.1節試驗夾具振動響應測試,得到設備實際所受振動激勵如圖9通道3譜線所示,通道1和通道2為振動臺控制點,僅作對比參考。由通道3的譜線可明顯看到,輸出量級遠遠超過輸入容差范圍,電子設備所受振動考核完全超過理想考核量級標準。

圖9 實際測得PSD曲線 Fig.9 The actual measured curve of PSD

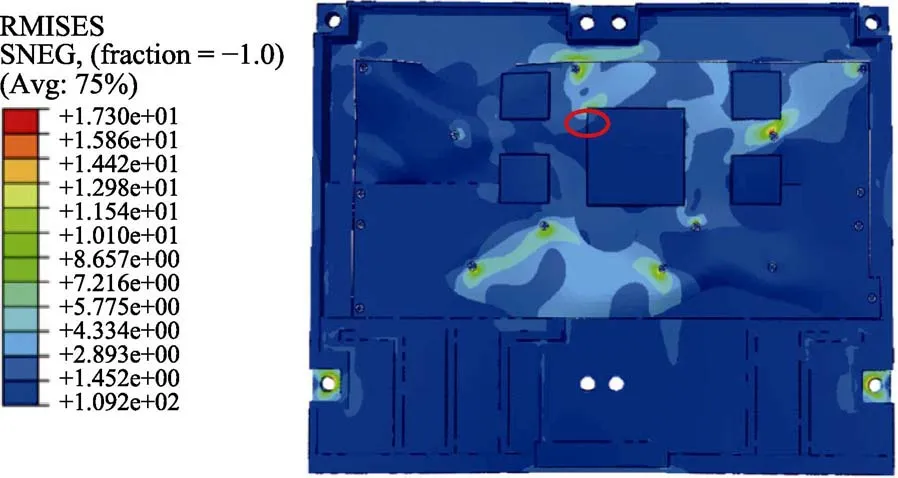

以通道3譜線為輸入,開展設備有限元仿真分析,仿真得到設備應力變化情況如圖10所示。由圖10中橢圓框部分可以看到,芯片左上角區域出現應力集中,應力最大值為17.3 MPa,3Sigma應力為 52 MPa。由于此處通過焊接方式固定,焊接強度僅為40 MPa,因此模型應力水平超過了焊接強度承載極限,導致焊點處強度不夠,焊盤脫落發生失效。

圖10 模型應力分布云圖 Fig.10 The stress distribution of model

3 故障復現

取同一批次完好電子設備,安裝在原試驗夾具上進行z向隨機振動試驗。試驗夾具由壓板固定在試驗臺上,試驗臺輸出振動應力傳遞至試驗夾具,設備腔體通過四周螺釘固定在夾具上,振動應力經腔體傳遞至PCB。由于共振導致振動應力放大,實際作用于PCB的振動應力已遠超試驗臺輸出應力水平。記錄振動過程中響應譜,設備中間部位和安裝點處的均方根加速度分別為26.13g和9.73g,超出試驗允差。試驗完畢后,測試發現設備信號異常,解焊器件檢查印制板,焊點情況如圖11所示。對比正常焊點,可以明 顯看到,失效焊點焊盤脫落,電子設備發生故障。

圖11 電子設備焊點失效情況 Fig.11 The failure point of electronic equipment

為進一步驗證是由于振動夾具與設備共振,使設備過考核發生破壞,改進設計了一套新的振動夾具如圖12所示。夾具采用焊接成形,相比較之前螺接夾具,剛度得到有效提高,其一階頻率超過受試設備的一階固有頻率3倍,確保不會發生共振[20-21]。受試設備通過螺釘固定在夾具側板上,試驗夾具與振動臺通過5個螺釘固定,連接更為可靠緊固,振動應力能有效傳遞給受試設備。此外,受試設備上布置控制點,通過反饋控制設備所受振動量級,其振動載荷不會被過度放大。

圖12 改進后振動試驗夾具 Fig.12 The improved fixture of vibration test

取同一批次完好設備,固定在改進后夾具上開展z向隨機振動試驗,記錄振動時的響應譜,均方根加速度為5.81g,功率譜密度在低頻擬合較好,符合試驗允差要求。設備經隨機振動試驗測試后,未出現故障,檢查印制板,未發現焊盤、印制線損傷或裂紋現象,與有限元仿真結論保持一致。綜上所述,由于試驗夾具設計不合理,振動量級放大,導致設備焊點脫落,故障得以復現。在改進試驗夾具后,設備在隨機振動載荷下未發生故障,進一步證明故障是由于試驗夾具與設備共振造成的。

4 整改措施

通過試驗對比驗證,改進后的振動試驗夾具設計合理可靠,對完成早期篩選剔除前提下的設備元器件、焊點等沒有損傷。因此后續產品采用改進夾具進行隨機振動環境篩選試驗,并將該要求在產品規范中進行明確。

后續振動試驗夾具設計過程中,須提前開展有限元仿真試驗,分析力學薄弱點,確定固有頻率范圍,保證設備環境篩選試驗振動響應低于設計極限值。

5 結論

文中以某電子設備隨機振動環境篩選試驗故障為研究對象,開展了失效機理分析,采用Abaqus有限元仿真擬合得到了設備的模態及應力分布,驗證了設備本身設計無缺陷。通過與振動夾具的固有頻率對比分析,定位故障原因為夾具和電子設備發生共振導致應力過考核,并采用有限元仿真驗證過考核條件下設備焊點達到承載極限。后續開展故障復現試驗,再現了焊點脫落的失效模式,并針對夾具設計缺陷進行了改進。改進后,順利完成了電子設備的振動應力篩選試驗。整個研究過程條理清晰,完成了故障機理分析與整改,該研究成果對隨機振動環境篩選試驗夾具的設計具有一定的參考價值。