1050MW超超臨界燃煤發電機組電除塵器煙塵排放偏高運行分析

姚喜亮 常銀虎 葉瑞平 汪勇建 國能神福(石獅)發電有限公司 泉州 362700

1 福建省某百萬千瓦3號燃煤發電機組電除塵概況

福建省某百萬千瓦3號燃煤發電機組電除塵型號為2BEH730/3-5S型三室五電場臥式靜電除塵器,包括除塵器本體系統和電氣系統兩大部分。本體系統主要由鋼支架、殼體、灰斗、陽極系統、陰極系統、進口喇叭、出口喇叭、高壓進線、樓梯走道、頂部起吊系統、集中排水等組成。電氣系統包括高壓靜電除塵用整流設備、低壓集控系統、電磁振打微機控制器、輔助設備(IPC智能電除塵器控制系統)。每套除灰系統配置雙列三室五電場靜電除塵器,每臺鍋爐配兩臺靜電除塵器,除塵器設計效率≥99.84%,校核效率1≥99.77%,校核效率2≥99.92%,且出口含塵濃度≤30mg/Nm3(標態6%O2)。該公司兩臺百萬千瓦機組分別于2015年3月、4月投產,至今已運營6年,除計劃性等級檢修外,兩臺機組除塵器未進行專項大修。

根據《固定污染源煙氣(SO2、NOx、顆粒物)排放連續監測系統技術要求及檢測方法》HJ 76-2017中5.4.1.8的要求,采用抽取式測量方案的顆粒物CEMS,采樣裝置應具備自動跟蹤煙氣流速變化、調節采樣流量的等速跟蹤采樣功能。該發電公司利用機組等級檢修機會分別于2020年11月15日、2020年12月21日完成對兩臺機組等速取樣煙塵儀裝置的改造工作。等速取樣改造后,凈煙氣煙塵排放精度和線性均得到有效提升,更加科學、準確地反映電除塵的運行情況。

2 存在問題及原因分析

2.1 厘清煙塵波峰“產地”

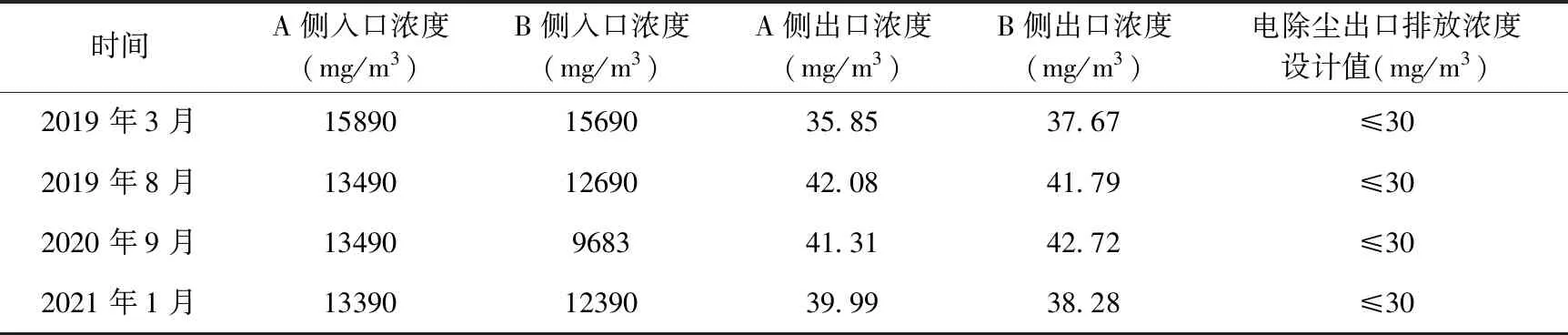

3號電除塵出口煙塵排放情況對比見表1。從監測數據來看,3號電除塵收塵效率有所下降,3號脫硫系統超低排放改造后脫硫系統設計除塵效率≥83.3%,按當前電除塵出口煙塵排放值計算,3號脫硫凈煙氣煙塵排放小時均值≤6.68mg/m3。本次CEMS等速取樣改造后,百萬工況下3號脫硫凈煙氣煙塵排放小時數據均值≈7mg/m3(折算前),基本符合當前狀況。

表1 3號電除塵出口煙塵排放情況對比

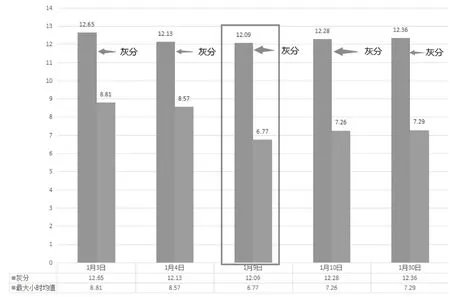

3號脫硫凈煙氣出口煙塵排放值周期性波動,最大峰值>25mg/m3,限值10mg/m3。從福建電科院對3號電除塵開展的效率監測試驗來看,基本確定3號電除塵效率下降導致煙塵排放值上升,雖然煙塵排放有所上升,但從CEMS在線監測數據來看,脫硫凈煙氣出口煙塵排放值<8mg/m3,因此通過對燃煤灰分進行管控,可保障煙塵排放不超限,1月份全月發電運行部通過煤種摻配試驗并結合煙塵排放小時均值數據規律,得出百萬工況下燃煤收到基灰分加權平均值≤12.09%時,凈煙氣煙塵排放小時均值<7mg/m3,五分鐘數據<9mg/m3(見圖1)。

圖1 3號凈煙氣煙塵排放值同燃煤灰分的關系

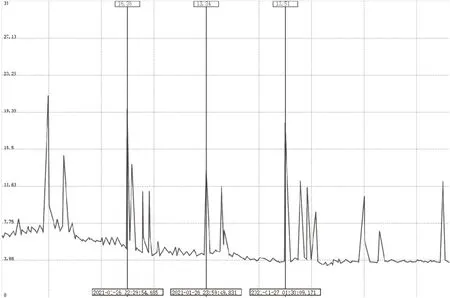

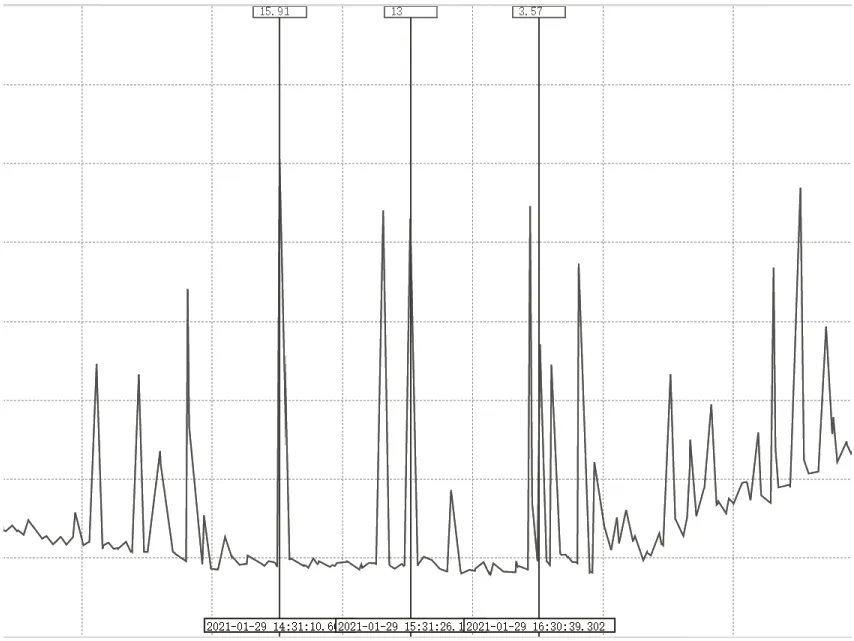

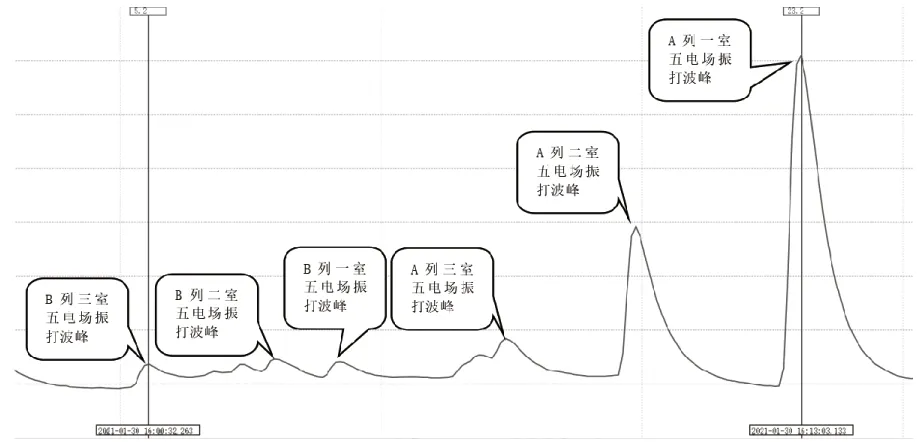

通過燃煤摻配管理,3號凈煙氣煙塵排放得到有效管控,但監盤發現3號脫硫凈煙氣出口煙塵排放值周期性波動,最大峰值>25mg/m3,持續時間5~20秒后回降至正常值,如該波峰被CEMS五分鐘數據采集到,則該時段煙塵排放小時均值數據勢必會整體上升,煙塵小時均值數據仍有超限風險。為查清該波峰出現機理,發電運行部做了如下試驗分析:調取煙塵排放峰值曲線,發現該波峰出現的周期呈現很強的規律性,約90分鐘波動一次,由此規律第一時間聯想到電除塵尾電場振打周期也是90分鐘,因此分析電除塵尾電場振打時產生的團聚揚塵可能是導致煙塵排放波峰的原因。經調取運行曲線比對分析發現,電除塵尾電場振打時間與煙塵排放峰值時間完全吻合,由此分析出電除塵尾電場振打時電除塵陽極板積灰過多產生的團聚揚塵過大,側面反映出電除塵尾電場振打周期設置過長,陽極板收集的煙塵沒有及時振打清灰,因此對電除塵尾電場振打周期進行了調整,由90分鐘縮短至60分鐘并觀察運行(見圖2、圖3)。

圖2 尾電場振打周期調整前煙塵波峰曲線

圖3 尾電場振打周期調整后煙塵波峰曲線

通過對尾電場振打周期的調整前后對比發現,將尾電場振打周期縮短至60分鐘后,煙塵峰值最高由調整前16.36mg/m3降低至調整后15.91mg/m3,但效果仍不理想;且由于尾電場振打周期縮短,導致單位時間內煙塵波峰數量增加1.5倍,煙塵排放峰值被CEMS采集到的概率增加,故單純調整尾電場振打周期的方法行不通。調整尾電場振打周期方案實施后,煙塵排放峰值大的問題雖然沒有得到有效解決,但從中找到了解決問題的基本思路和研究方向,即找到波峰產生的原因,采取“排除法”式攻關,找到問題主要“癥結”所在,然后再采取“對癥下藥,靶向治療”的方式進行精細調整,最終解決問題。按照這個思路,對煙塵波動曲線再次進行詳細分析研判,摸清煙塵排放每個大、小波峰產生的原因,制定管控措施。為此,發電運行部專業人員對照廠家提供的電除塵設備說明書及相關圖紙,對電除塵振打PLC控制原理、就地IPC控制原理、電除塵振打結構、電控系統原理進行再研究后,決定采取關閉尾電場所有振打,然后逐一投入的方式確定每個波峰的“產地”。操作過程如下。

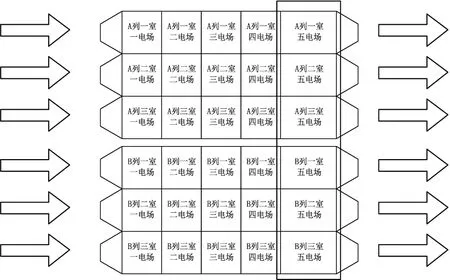

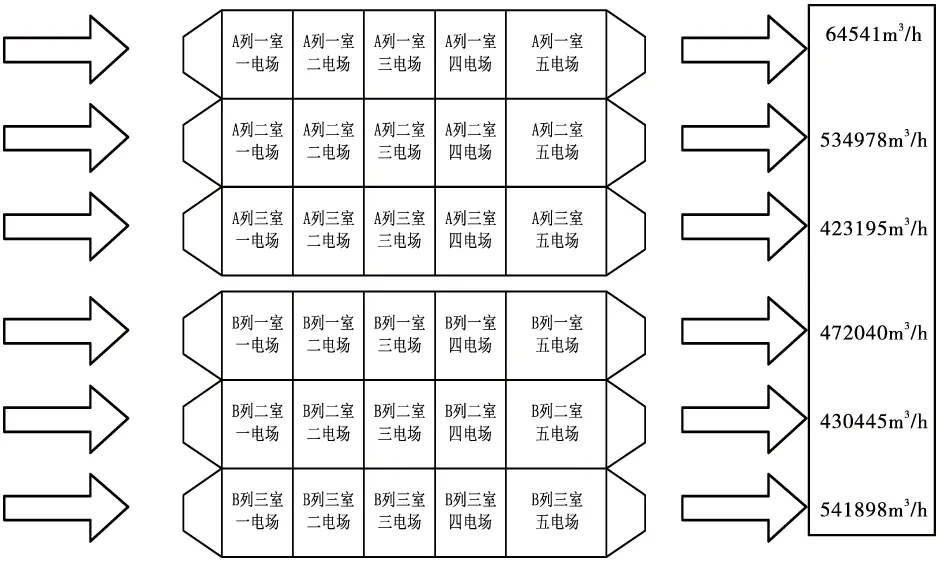

(1)同時關閉A列一室五電場、A列二室五電場、A列三室五電場、B列一室五電場、B列二室五電場、B列三室五電場(見圖4最右側框內區域)。

圖4 3號電除塵整體構造俯視圖

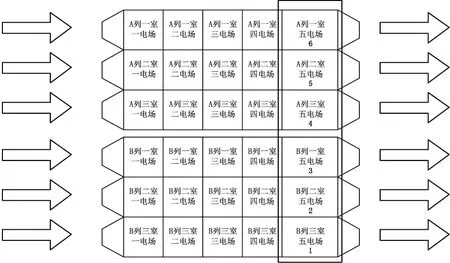

(2)依次投運B列三室五電場、B列二室五電場、B列一室五電場、A列三室五電場、A列二室五電場、A列一室五電場(見圖5小標序號)。

圖5 3號電除塵整體構造俯視圖

2.2 誘發煙塵波峰原因分析

依次投運3號電除塵五電場各室時煙塵波動情況見圖6。

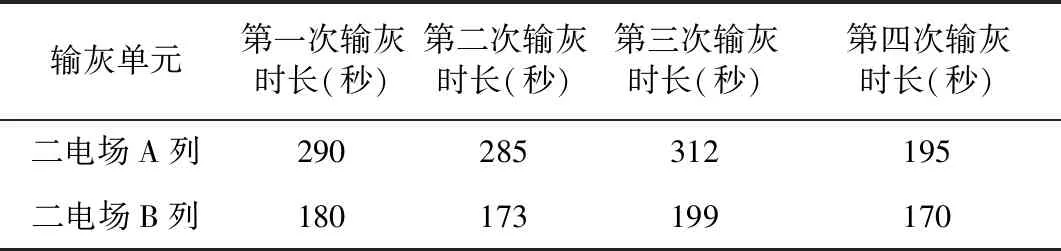

從圖6曲線分析,3號電除塵B列五電場各室在振打過程中產生的揚塵均較小,在6mg/m3以內;而A列五電場各室在振打過程中產生的揚塵呈現逐級上升的趨勢,其中A列一室五電場振打波峰最大,達到23mg/m3。由此分析,導致3號凈煙塵出現周期性波峰主要原因為3號電除塵A列五電場振打產生的團聚揚塵。進一步分析其實質性因素,可能為進入電除塵A、B側煙氣量不均等,A側進煙氣量大于B側進煙氣量,導致A側五電場陽極板積灰程度較B側嚴重;同時A側煙氣流速高,將A側五電場振打產生的團聚狀煙塵攜入脫硫系統,進而導致煙塵大幅波動。為了驗證進入電除塵A、B側煙氣量不均的問題,調取輸灰系統輸灰時間曲線,發現3號電除塵A列二電場輸灰時長明顯大于B列二電場輸灰時長(見表2),說明3號電除塵A列收塵量大,進入電除塵A列的煙氣量偏多。

表2 3號電除塵二電場A、B列輸灰時長

圖6 依次投運3號電除塵五電場各室時煙塵波動情況

為進一步佐證上述結論,專業人員主動對接福建電科院技術人員索要1月份電除塵監測數據,數據結果見圖7。

圖7 3號電除塵各室風量分布情況

圖7數據結果顯示,3號電除塵A列煙氣量明顯大于B列,且A列一室五電場煙氣量最大,達到645410m3/h,較A列三室五電場進煙氣量偏差222215m3/h,這也充分說明了A列一室五電場振打波峰最大的原因。

3 運行優化調整

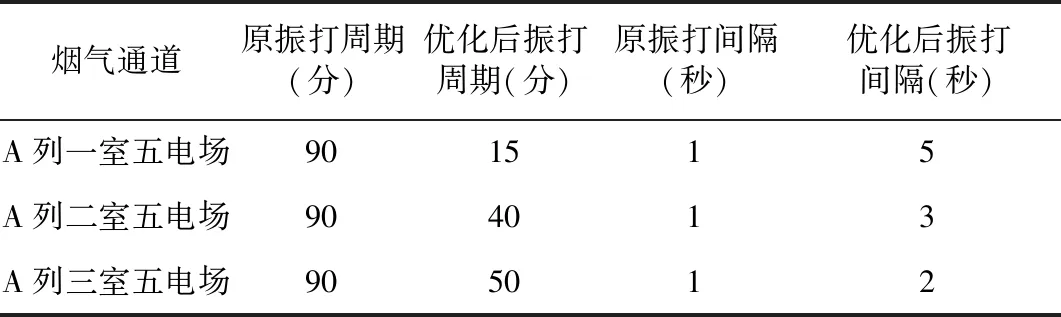

找到3號電除塵出口煙塵波峰產生的原因后,即可 “對癥下藥”,對3號電除塵A列一、二、三室五電場振打周期及振打間隔進行優化,見表3。

表3 3號電除塵振打周期、振打間隔優化情況

根據A列電除塵各室收塵量(進煙氣量)大小,對振打周期進行相應優化,減小振打周期,避免收塵量大的電場出現嚴重積灰情況;對72臺振打器振打間隔進行優化,將A列一、二、三室五電場振打器工作時間由原來的24秒分別調整為120秒、72秒、48秒(以A列一室五電場為例說明:每臺振打器對應電除塵內部三塊陽極板,每室五電場共有陽極板72塊,調整前將這72塊陽極板振打完畢的時間是24秒,調整后將這72塊陽極板振打完畢的時間延長至120秒,也就是讓振打器工作節奏“慢下來”,避免由于振打速度過快而產生的煙塵團聚現象)。因B列電除塵出口煙塵波峰相對較小,本次未對B列電除塵做調整變更,運行優化調整后煙塵排放曲線對比見圖8。

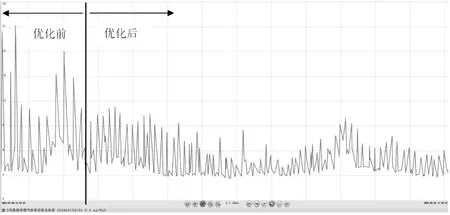

圖8 3號電除塵運行優化調整前后煙塵波峰比對

運行優化后,3號凈煙氣煙塵排放波峰明顯趨緩,滿負荷時凈煙氣煙塵波峰基本在10mg/m3以內,效果明顯。

4 運行管理提示

(1)針對3號電除塵A、B側煙氣分布不均的問題,應從鍋爐風量流場、電除塵入口煙氣均布擋板兩個方面進行檢查,并在修后做電除塵煙氣流場均布試驗確保其均布系數合格。

(2)電除塵日常維護需進一步加強,從本次3號電除塵監測數據來看,其A、B側漏風系數均偏大(A側2.17%,B側3.14%,設計<2%),建議根據檢修計劃進行治理。

(3)電除塵頂部振打器日常維護需要加強,試驗期間發現每臺振打器在相同相角下的振打高度均不一致,振打高度不一致或標準不一會直接影響振打強度,同時也會誤導運行人員導致運行分析異常判斷,建議按相關技術規范進行定期校核。

(4)機組長時間滿負荷運行,凈煙氣煙塵排放在7mg/m3上下波動時,為降低煙塵排放超限風險,可臨時停運A列一室五電場振打運行,待降負荷后凈煙氣煙塵排放<7mg/m3時恢復A列一室五電場振打運行。

5 結語

本文通過運行分析、對比驗證等方法查明了導致燃煤電廠電除塵出口煙塵排放偏高的主要原因,為電除塵通流部分煙氣分布不均,并通過采取針對性運行管控措施將電除塵器出口煙塵排放值降低在限值范圍內。本文提供的案例及解決問題思路對解決大型燃煤電廠電除塵出口煙塵排放偏高問題具有借鑒意義。