齒嚙式快開結構的有限元接觸分析

張 璇 中國礦業大學銀川學院 銀川 750021

王 軍 銀川市高新技術產業開發總公司 銀川 750001

齒嚙式快開結構通常會在承壓容器上采用,該結構周向分布法蘭齒,通過外力將蒸壓釜門蓋移動一些距離或者旋轉一定角度達到方便開啟的功能[1]。釜蓋作為蒸壓釜的主要承壓零件,釜蓋與釜體的齒在蒸汽壓力的作用下互相接觸并產生擠壓,進而會出現滑動錯位,這種情況在實際工業生產過程中幾乎無法避免。長期的低周循環以及強酸、強堿的工作環境極易造成齒體磨損,齒根裂紋,甚至齒塊折斷。據文獻記錄,造成蒸壓釜釜蓋彈出甚至出現爆炸事故的主要原因是齒塊嚙合不到位[2]。Ansys 軟件為齒嚙式快開結構提供了數值模擬計算的功能,直觀地反映了蒸壓釜的工作以及其承載運動狀態[3],進而給蒸壓釜的研發生產與制造提供了設計參照和依據。

1 有限元操作過程

1.1 基本參數的設定

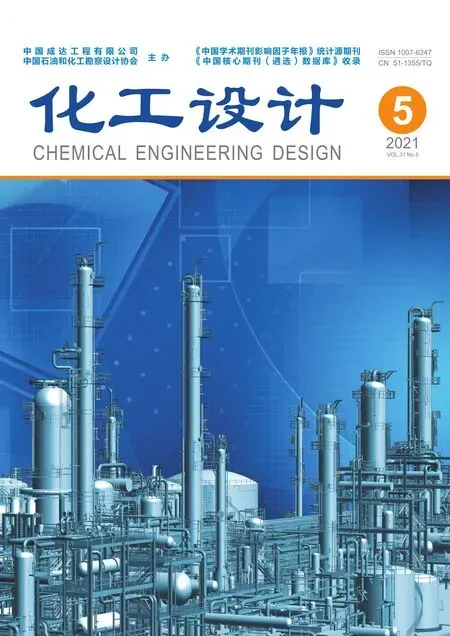

快開結構主要由球冠狀的釜蓋,圓筒狀的釜體、以及周向分布的法蘭齒等三部分組成,蒸壓釜基本參數見表1。

表1 蒸壓釜的基本參數表

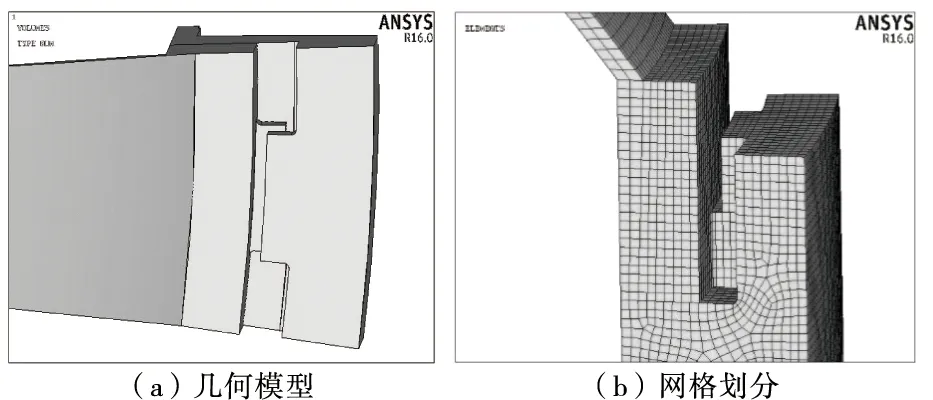

1.2 幾何模型的建立

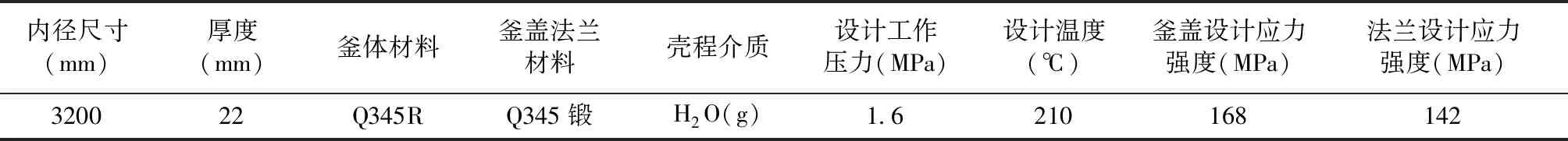

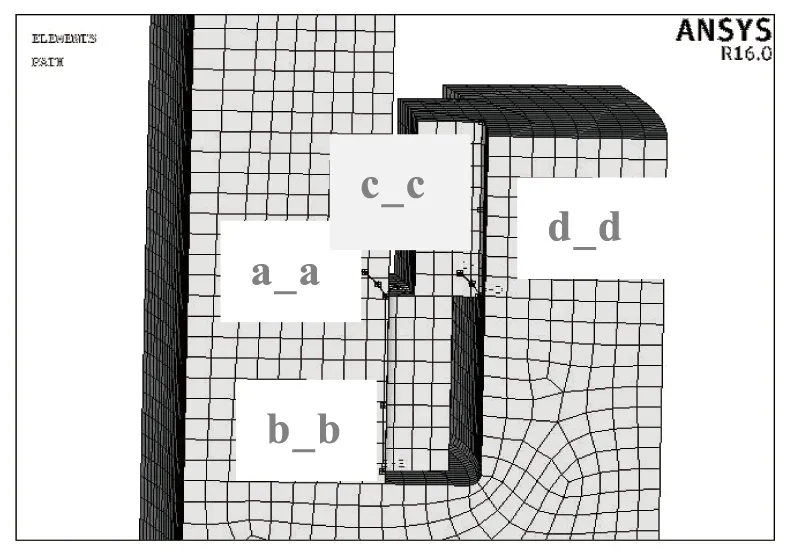

快開結構圓周方向均勻分布40對嚙合齒,且齒塊長度與齒間距相等。在循環內壓的作用下[4],周向載荷具有對稱性,屬于廣義軸對稱問題,故取快開結構圓弧角度為9°的部分,即一個法蘭齒及兩側相鄰的半個齒間隙來建立幾何模型,可大大節約計算時間。為簡化計算量,本模型假設嚙合部位徑向無錯動且密封無泄漏,如圖1所示。

圖1 幾何模型

1.3 網格劃分

快開結構整體采用8-node Solid185 單元,采用六面體掃掠劃分生成非結構化網格,并細化法蘭齒塊接觸面上的網格[5],以滿足較高的精度,整個模型劃分為 22494 個單元和 27618 個節點。

1.4 接觸模型的建立

齒塊嚙合選用面-面接觸,設置目標單元和接觸單元類型,建立以釜蓋法蘭外齒面為接觸面、釜體法蘭內齒面為目標面的面-面接觸對,設置接觸摩擦系數為0.3。

1.5 邊界加載及求解

對模型兩側及釜蓋切面施加對稱位移約束[6],對釜體底端切面施加軸向位移約束,見圖2。

根據快開結構的真實受力情況,產生的變形量與結構的幾何尺寸相比較大,無法忽略結構在受力過程中的變形對結構剛度矩陣的影響,所以在加載結束后,定義大變形。

2 有限元強度分析

2.1 完全嚙合狀態

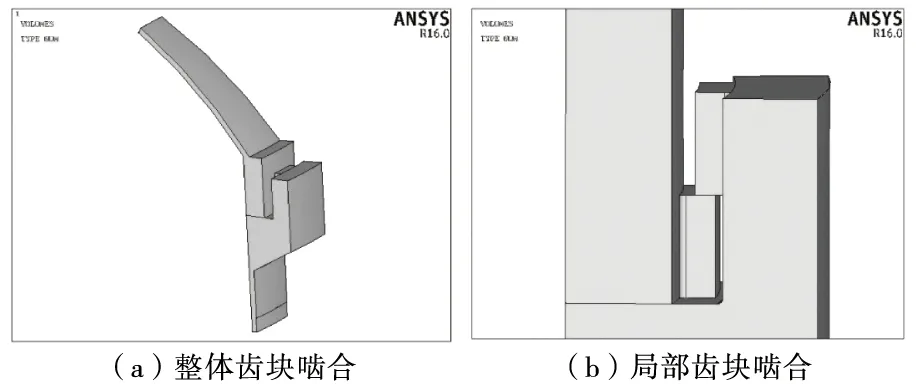

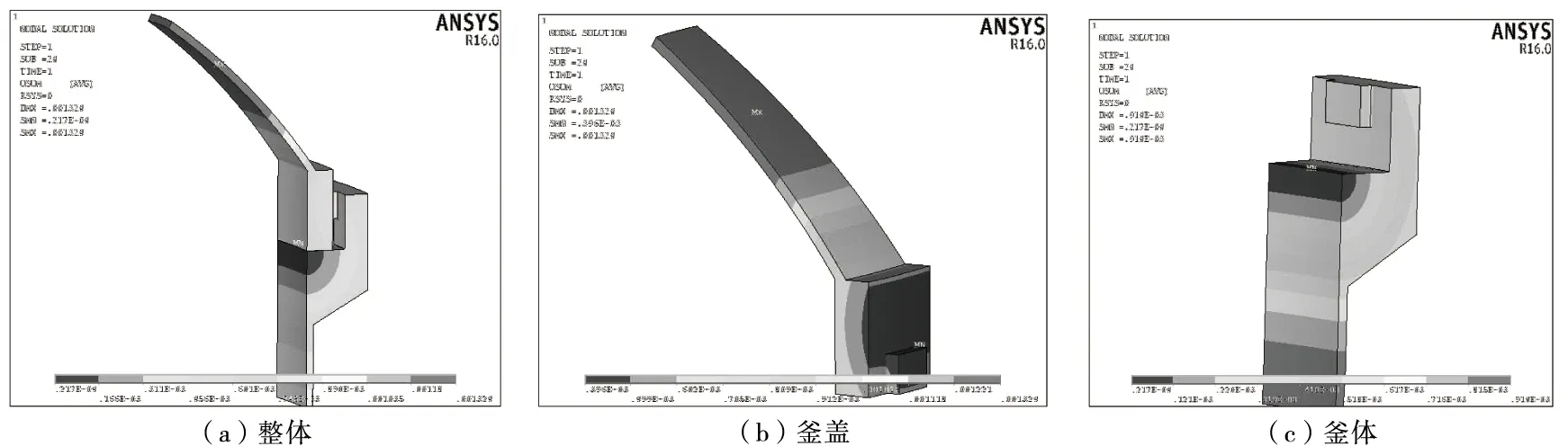

在完全嚙合狀況下,內壓為1.6MPa的快開結構的變形情況和受力情況,分別如圖3和圖4所示。

圖4 Von Mises等效應力云圖

從圖3中看出:蒸壓釜在兩處的變形較大,第一處在受到內部壓力的影響最大的釜蓋處,其值約為1.3μm;第二處在由結構的不連續導致的釜體與釜蓋連接處。快開結構的變形量沿壁厚方向從內到外逐漸縮小,在齒塊處的變形量最小。

圖3 塑性變形云圖

從圖 4(a)中看出:齒塊搭接部位存在高應力集中區,最大應力發生在齒塊側棱上,其他部位無明顯的應力集中;如圖 4(b)所示,釜蓋的最大應力集中分布在法蘭齒的齒根部,為 174.2MPa。如圖 4(c)所示,釜體的最大應力集中分布在齒根處,為 240.3MPa。因此,蒸壓釜的結構原因使法蘭齒根部承受較大載荷,是齒塊產生裂紋、折斷甚至容器爆炸的最主要因素[7]。

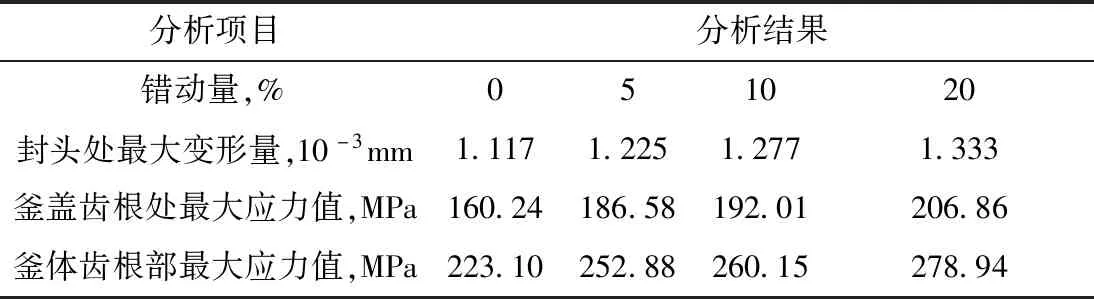

2.2 周向錯動狀態

以完全嚙合狀態作為參照,將蒸壓釜的釜蓋按順時針或者逆時針旋轉一定角度使嚙合齒面形成周向錯動,周向錯動量即是旋轉角度與齒塊的圓心角度(9°)的比值。因此將釜蓋法蘭順向轉動0.45°,則建立了周向錯動量為5%的幾何模型,如圖5(a)所示。

圖5 錯動量5%的有限元模型

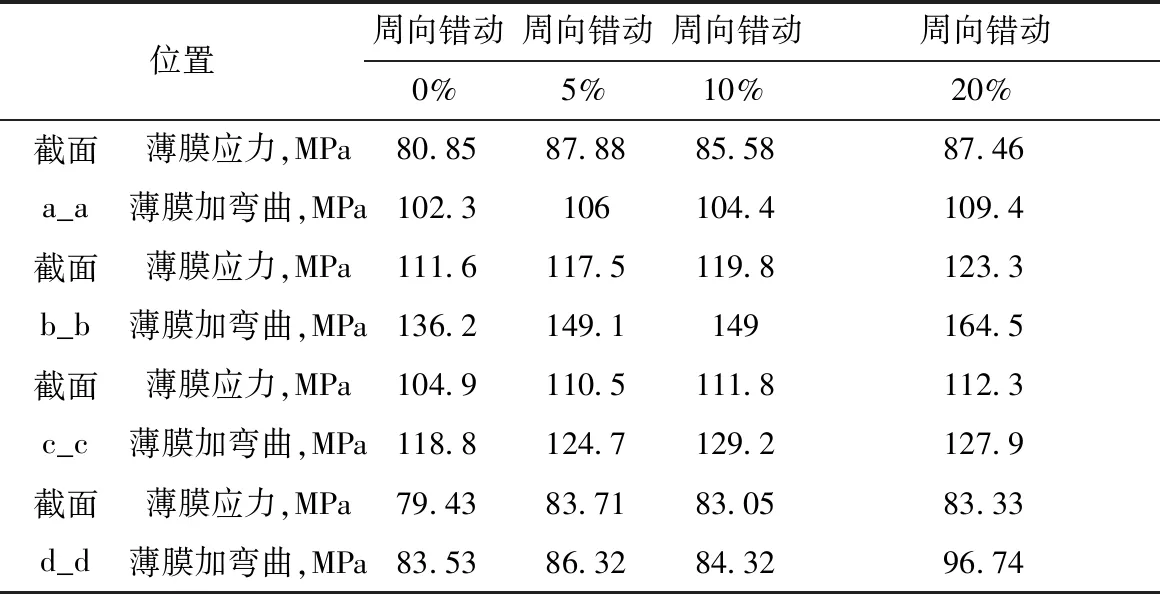

同理,錯動量10%和20%也采用上述方法進行有限元模擬,結果匯總見表2。

表2 周向錯動狀態下的有限元分析結果

2.3 接觸分析

嚙合齒塊之間相互擠壓并產生摩擦,是典型的接觸問題,所以需要進行有限元接觸分析。接觸面的應力分布見圖6。接觸應力分布圖可以看出,錯動狀態下的應力分布與完全嚙合狀態規律類似,搭接面的接觸應力最大,兩側靠邊緣位置出現了應力集中。錯動量為5%、10%、20%時分別對應的最大接觸應力為219.3MPa、239.4MPa、345.7MPa,由此也說明嚙合齒塊的周向錯動量越大,接觸面的應力就越大。

圖6 接觸應力分布圖

2.4 應力線性化分析

為對齒塊根部出現疲勞裂紋做出更加詳細的應力分析,將結構的各個危險截面上的應力按照應力強度評定路徑進行應力線性化處理。按照第四強度理論,由線性化路徑選擇的基本原則[8],各選取嚙合齒塊周圍的橫向和縱向路徑,這四條路徑所代表的橫截面即是在強度計算中的危險橫截面,如圖7所示。

圖7 危險路徑圖

線性化評定結果如表3所示,根據JB4732-1995和GB150中的第四強度理論,對設計壓力下各路徑的應力強度進行力學評定[9]。

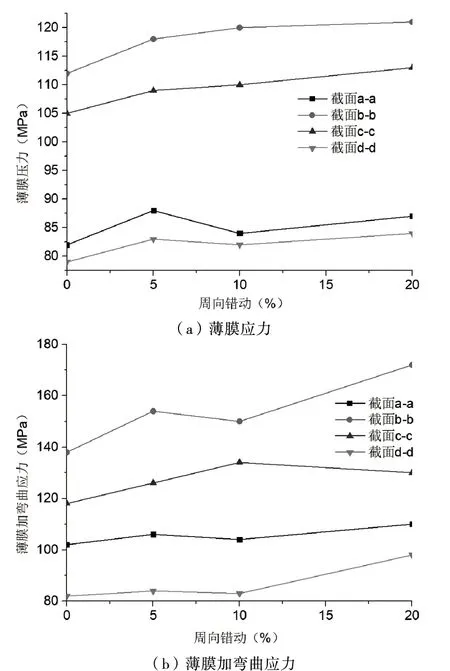

將表3的所示結果繪成圖8,更直觀地表示薄膜應力和薄膜加彎曲應力的變化趨勢。

表3 危險截面應力表

圖8顯示,隨著周向錯動量的不斷増大,危險截面各項應力都隨之增大。這是由于實際受力面積縮小,而承受的載荷(內壓)是不變的,因此應力結果増大。此外,隨著錯動量增大,截面b_b和截面d_d的應力呈現先增加后減小的變化趨勢,在周向錯動量為7%取得應力極值。在工程實踐中,周向錯動量應避免過大,如果無法避免,合理的錯動范圍應在5%~8%。

圖8 周向錯動危險截面應力變化圖

3 結語

通過對齒嚙式快開結構的有限元接觸分析和線性化分析,得到以下結論:

(1)在內壓載荷下,齒嚙式快開結構最大變形發生在球冠封頭處,齒塊處的變形量不大。查看模型的VonMises應力,釜蓋齒根處的應力集中非常明顯,其他部位應力分布較為均勻。隨著內壓升高,接觸面應力值均呈線性增長。按照強度評定,危險截面的第二主應力與內壓呈正向增長。在設計壓力1.6MPa的載荷條件下,齒嚙式快開結構未達到材料的強度極限。但當壓力超過3MPa時,釜蓋法蘭先到達屈服極限,同時產生過度塑性變形,使容器密封失效。

(2)對齒嚙式快開結構周向錯動(0%、5%、10%、20%)進行模擬,同樣選取齒根處的4條路徑為危險路徑進行線性化分析,結果表明:釜體齒根處以及釜蓋齒根處的應力值隨周向錯動增加呈增長趨勢,周向錯動引起封頭的變形增加,嚴重時引起結構的塑性變形,因此允許的周向錯動量應在5%~8%。