淺談大型塔設備吊裝

丁 然 華陸工程科技有限責任公司 西安 710065

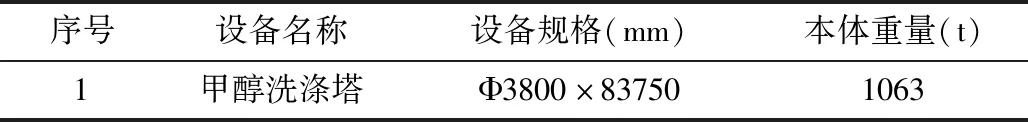

本文以某70萬t/a煤制烯烴項目凈化裝置的甲醇洗滌塔吊裝為例,進行大型塔器吊裝過程介紹。甲醇洗滌塔分五段在制造廠進行預制,預制完畢后運輸至施工現場。甲醇洗滌塔在現場組對焊接后由2500t液壓提升系統進行整體吊裝,采用1600t履帶式起重機進行抬尾配合。甲醇洗滌塔的規格、重量見表1。

表1 甲醇洗滌塔規格重量表

1 吊車吊裝施工準備

1.1 吊裝方式的確定

根據大型設備的結構形式、吊裝參數以及結合實際的大型吊裝設備的吊裝能力和以往經驗,確定吊裝方法。

吊裝一般分為分段吊裝和整體吊裝兩種方式。其中,分段吊裝對空間、起重設備起升能力要求不高,能夠利用較簡單的設備完成復雜的吊裝任務,但存在工時長、操作復雜、安全隱患多、焊接質量難控制等缺點;而整體吊裝能最大限度地保證設備組對和焊接的質量,技術操作簡單,有利于安全施工,還能縮短工期。以往的整體吊裝方式受到起重設備起吊能力的限制,但近年來液壓頂升系統在實際操作中廣泛應用,很好地解決了這個問題。

1.2 起重機確定

在選擇起重機械時,要按起重機械的《起重性能表》選擇滿足要求且安全的起重設備。

1.3 吊索具的確定

選擇吊索具首先是考慮吊耳的形式,吊耳的結構形式和起吊能力由設計方來確定,然后再根據大型設備的實際尺寸來選擇吊具。

吊耳可分為:頂部板式吊耳、側壁板式吊耳、管軸式吊耳三大類,其中,管軸式吊耳適用于較高或較重型立式設備的吊裝,其結構合理、性能優異、使用方便,因此在化工工程建設中應用最為廣泛。

1.4 行車及站位基礎的確定

設備基礎周圍的吊裝場地應提前進行平整夯實處理,并進行地基承載力檢測,使其滿足負載起重機的能力要求,這是行車及吊裝安全的保證。

1.5 設備現場運輸管理

大型設備至現場的運輸需要安排專業人員予以管理控制。

1.6 吊裝前現場安全檢查及準備

吊裝前,現場要停車檢修,清理吊裝障礙物,并準備好吊裝機具;吊車進場時,根據設備要求進行施工機具的調試、站位,檢查其它機具的運轉是否良好,確定全部機具質量檢驗合格后方能投入使用;設置吊裝警戒區,起重施工人員到位,吊裝手續齊全;吊索捆綁仔細,特殊部位采用防磨措施,避免鋼絲的損壞;保證吊裝新設備及基礎座漿塊墊鐵質量驗收合格。

2 吊裝方案

采用提升吊移抬送的工藝方法,即采用1套2500t液壓提升系統作為主吊機械,并采用1臺CC8800-1型1600t履帶吊車作為抬尾吊車配合抬送設備尾部。

2.1 工藝措施

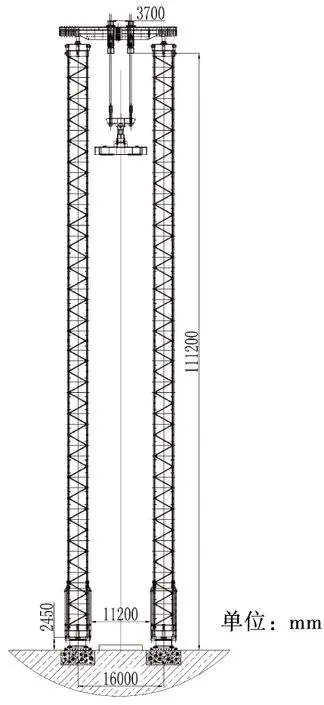

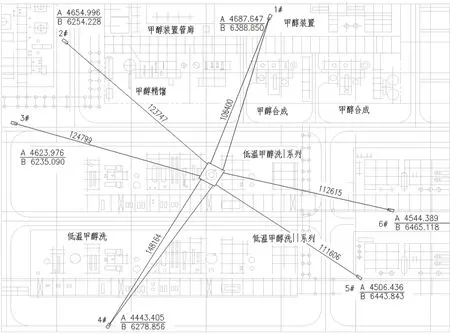

該套提升系統參數見圖1。

圖1 提升系統參數

提升系統底排中心連線與0°方向角度為順時針30°;立柱間距為16000mm;立柱節數為18節;有效高度為111200mm;有效寬度為11200mm;吊裝能力為2500t。

2.2 地基處理

地基處理分為以下兩個部分:

(1)提升系統吊裝站位處桅桿底座下的地基處理

采用換填法進行處理。處理方法為:將需要處理區域的表層土挖走(挖開深度1.9m,挖至灰土擠密樁頂標高),然后用毛石進行回填(粒徑300mm~400mm),回填深度為1.21m。每回填0.5m用振搗壓路機進行壓實處理,每層碾壓4遍以上,每遍輪痕重疊20%,最終輪痕深度小于10mm時開始回填上一層,按此方法回填深度1.21m。在距離表層埋置2500t專用路基箱,路基箱規格(10000×6000×690)mm。

(2)提升系統空載行走區域桅桿底座下的地基處理

采用換填法進行處理。處理方法為:將需要處理區域的表層土挖走(挖開深度0.5m),用振搗壓路機(振搗力≥25t/m2)將基坑底部壓實。然后鋪設1600t路基箱板(規格7000mm×2300mm×440mm,單側橫向鋪設3塊),上部鋪設60mm素土,按此方法回填至與裝置地表平。抬尾吊車行走地基處理方法為將需要處理的表層土挖走(挖開深度1.9m,挖至灰土擠密樁頂標高),用振搗壓路機(振搗力≥25t/m2)將基坑底部壓實,然后用素土進行分層回填,每回填300mm用振搗壓路機進行壓實處理,每層碾壓4遍以上,每遍輪痕重疊20%,最終輪痕深度小于10mm時開始回填上一層,按此方法回填至與裝置地表齊平。

2.3 地下管線保護

在進行地管附近地基處理時應采用人工開挖,避免將地管防腐層破壞,靠近地管附近應采用人工夯實,切勿使用振搗壓路機碾壓。吊車經過時在上部鋪設路基箱。

2.4 吊具

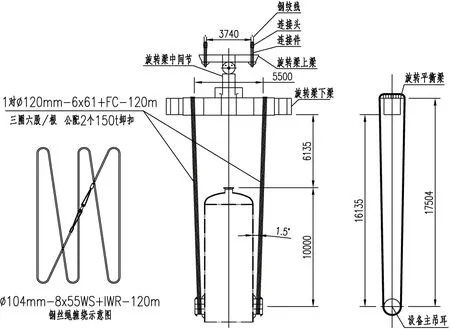

(1)主吊吊具:2500t門式液壓提升系統懸掛一套1250t級旋轉平衡梁,用Φ104mm~120mm的鋼絲繩連接到設備主吊耳上,在吊耳和吊板之間涂抹黃油和石墨粉的混合物。吊板與吊耳之間的連接示意圖,見圖2。

圖2 主吊吊具連接形式示意圖

(2)抬尾索具:1600t吊車掛一對Φ114mm、套長18m、200t級的鋼絲繩套(周長36m),配合2個300t卸扣連接到設備底部板式吊耳上(連接示意圖見圖5)。

2.5 主吊千斤頂及鋼絞線配置

主吊千斤頂:650t級×4臺;主吊鋼絞線:Φ18-36根/臺×4臺。

2.6 牽索系統配置

牽索系統組成:牽索機構由Φ18mm的鋼絞線、牽索千斤頂、錨點和控制系統組成。牽索千斤頂包括4臺180t液壓千斤頂和2臺100t液壓千斤頂,4臺180t液壓千斤頂放置在提升系統兩側立桿平面的正面,2臺100t液壓千斤頂放置在兩側。錨點為埋置式結構,共設置6個,與牽索千斤頂相連。控制系統設置在中控室,可以同時監控6臺牽索液壓千斤頂。

2.7 錨點平面布置(見圖3)

圖3 錨點平面布置圖

錨點結構:埋置式錨點是在錨點處開挖長×寬×深度為(5×3×4.5)m的基坑,將2個規格為(1.2×1.2×4)m的混凝土塊放置到基坑內,混凝土塊上下疊加放置。

3 吊裝過程

在1600t吊車起吊位置與設備中心之間用白灰打一條直線;將6個錨點的動力包開動,用經緯儀在互成90°方向觀測提升系統立柱的垂直度,調整6個錨點的牽索,保證立柱垂直度在50mm以內;將主吊具和抬尾吊具連接好,主吊點加載至200t,抬尾吊點加載至100t,檢查提升系統、1600t吊車、地基、吊具、設備吊耳和本體有無異常;斷開鞍座和設備之間的連接,拆除所有架設,檢查塔附屬管線、勞動保護等與塔壁的連接點是否牢固;提升系統以每次200t的增量分步緩慢加載,直至設備頭部被抬起,當設備頭部離開鞍座約0.2m時提升系統停止提升。

1600t吊車緩慢起鉤,當設備整體離開鞍座后,提升系統繼續提升,將設備水平抬起,當設備離開鞍座約0.5m時,停止起升。

觀測提升系統、1600t吊車、地基、吊具、設備吊耳和本體有無異常,如果一切正常則提升系統繼續提升,在提升系統提升時主吊指揮在提升系統底排中心連線上觀測提升系統鋼絞線的偏斜度,指揮1600t吊車向前走車,保證鋼絞線的偏斜量不超過1m(鋼絞線的偏移量用經緯儀進行觀測);當設備頭部高度超過自提升框架時提升系統停止提升,將設備下的支撐吊走。

1600t吊車緩慢將設備底部放低,直至設備底部距離地面約0.5m,提升系統繼續提升;在吊裝過程中用挖掘機和吊車配合,沿1600t起吊位置與設備中心之間的白灰線鋪設1600t履帶吊車的路基箱;主千斤頂繼續提升直至設備立直,下端超過基礎上的螺栓高度;1600t吊車摘鉤,提升系統將設備落低,將設備就位,完成吊裝。

2500t門式液壓提升系統每小時提升行程為8m/h,就位后設備主吊耳距離地面高度為76m,設備起吊時主吊耳距離地面約4m。則吊裝用時約9h。

4 吊裝計算

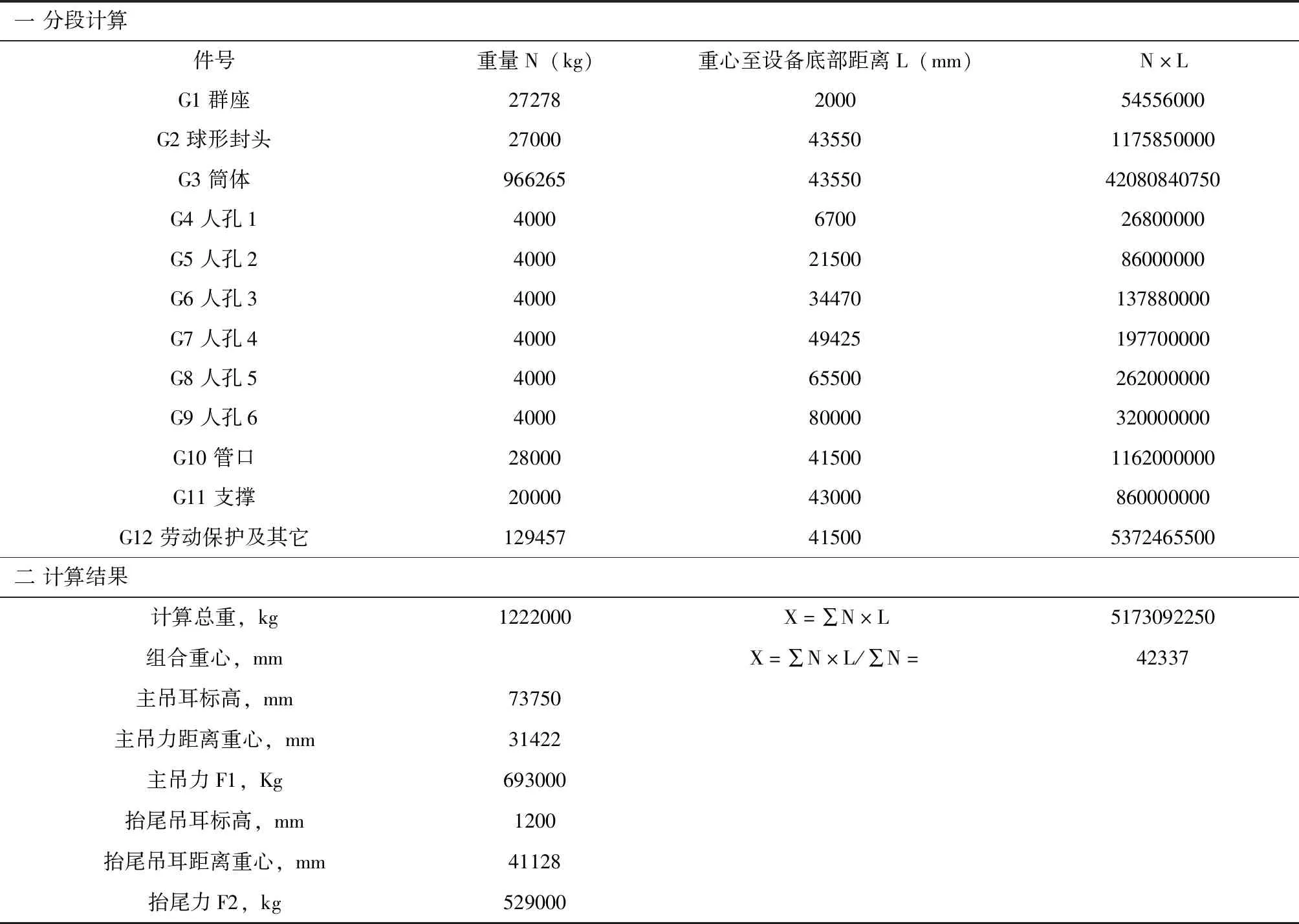

4.1 設備主吊力和抬尾力計算

設備重心、主吊力及抬尾力計算見表2。

表2 設備重心、主吊力及抬尾力計算

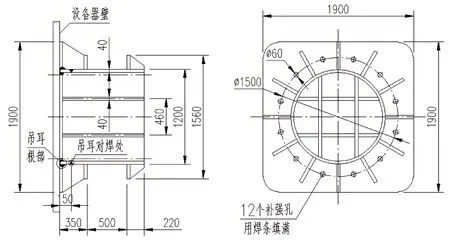

4.2 吊耳強度計算

主吊吊耳:主吊耳設計為2個井字筋管軸式吊耳,吊耳方位75°/255°,吊耳中心線距離設備頂部法蘭面10000mm,見圖4。

圖4 主吊耳示意圖

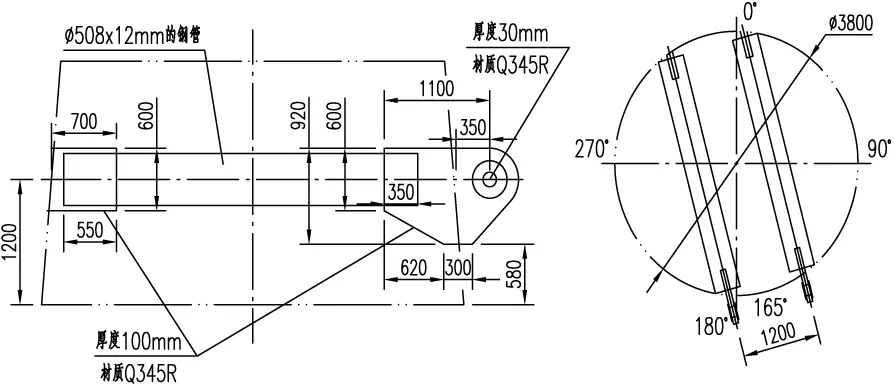

抬尾吊耳:抬尾吊耳為板式結構,尾部吊耳方位165°,見圖5。

圖5 抬尾吊耳示意圖

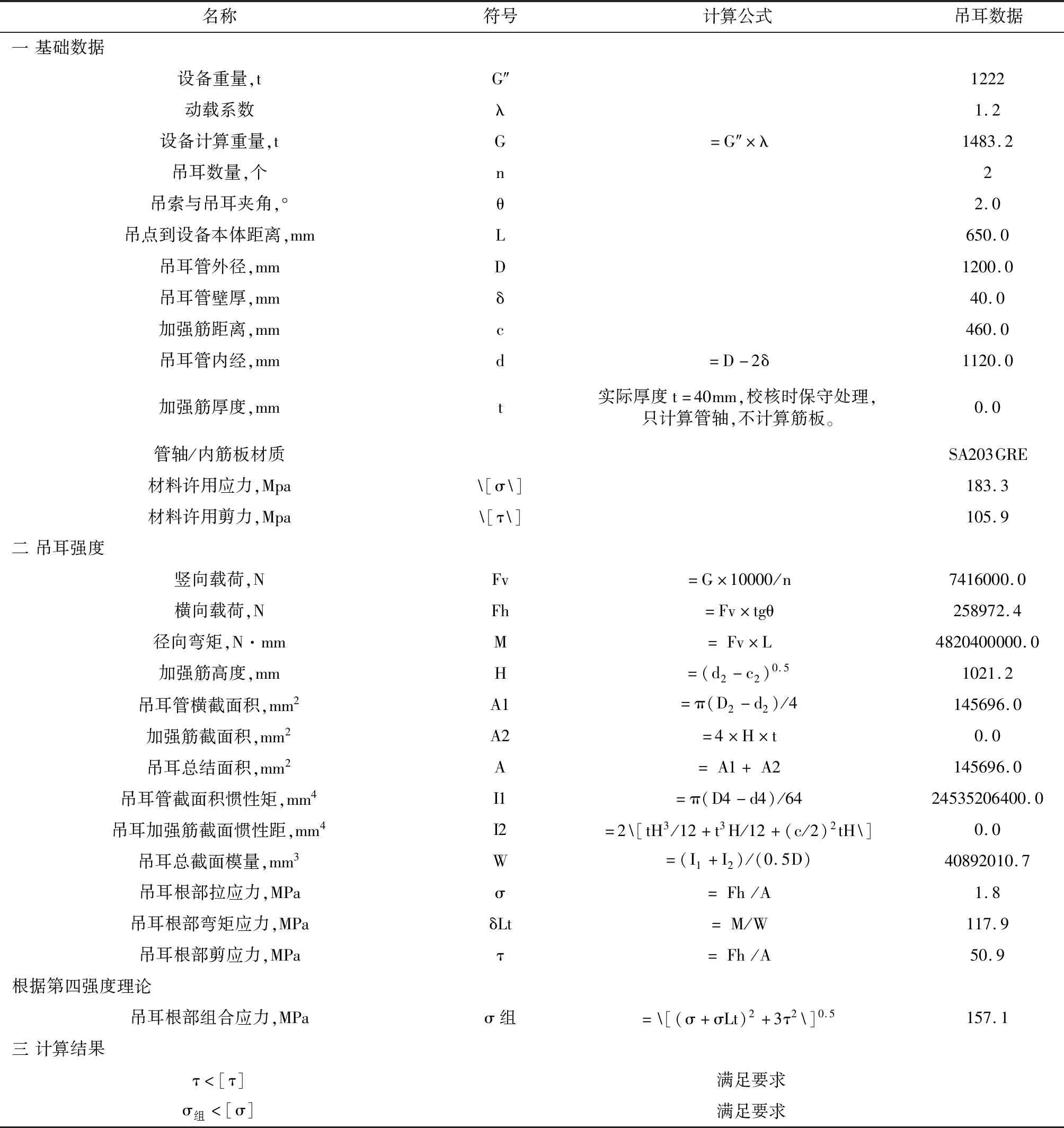

4.2.1 主吊吊耳根部強度計算

主吊耳根部強度計算見表3。

表3 主吊耳根部強度計算

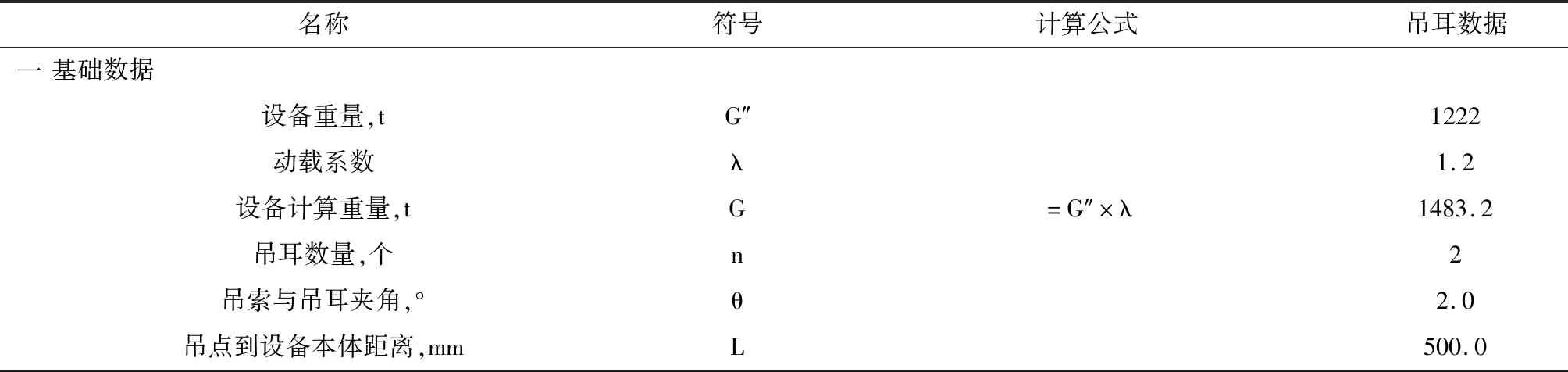

4.2.2 主吊吊耳對焊處強度計算

主吊耳焊接處強度計算見表4。

表4 主吊耳焊接處強度計算

名稱符號計算公式吊耳數據一基礎數據吊耳管外徑,mmD1200.0吊耳管壁厚,mmδ40.0加強筋距離,mmc460.0吊耳管內經,mmd=D-2δ1120.0加強筋厚度,mmt實際厚度t=40mm,校核時保守處理,只計算管軸,不計算筋板。0.0管軸/內筋板材質SA203GRE材料許用應力,MPa[σ]146.7材料許用剪力,MPa[τ]103.7二吊耳強度豎向載荷,NFv=G×10000/n7416000.0橫向載荷,NFh=Fv×tgθ258972.4徑向彎矩,N·mmM=Fv×L3708000000.0加強筋高度,mmH=(d2-c2)0.51021.2吊耳管橫截面積,mm2A1=π(D2-d2)/4145696.0加強筋截面積,mm2A2=4×H×t0.0吊耳總結面積,mm2A=A1+A2145696.0吊耳管截面積慣性矩,mm4I1=π(D4-d4)/6424535206400.0吊耳加強筋截面慣性距,mm4I2=2[tH3/12+t3H/12+(c/2)2tH]0.0吊耳總截面模量,mm3W=(I1+I2)/(0.5D)40892010.7吊耳對焊處拉應力,MPaσ=Fh/A1.8吊耳對焊處彎矩應力,MPaδLt=M/W90.7吊耳對焊處剪應力,MPaτ=Fh/A50.9根據第四強度理論吊耳對焊處組合應力,MPaσ組=[(σ+σLt)2+3τ2]0.5137.5三計算結果τ<[τ]滿足要求σ組<[σ]滿足要求

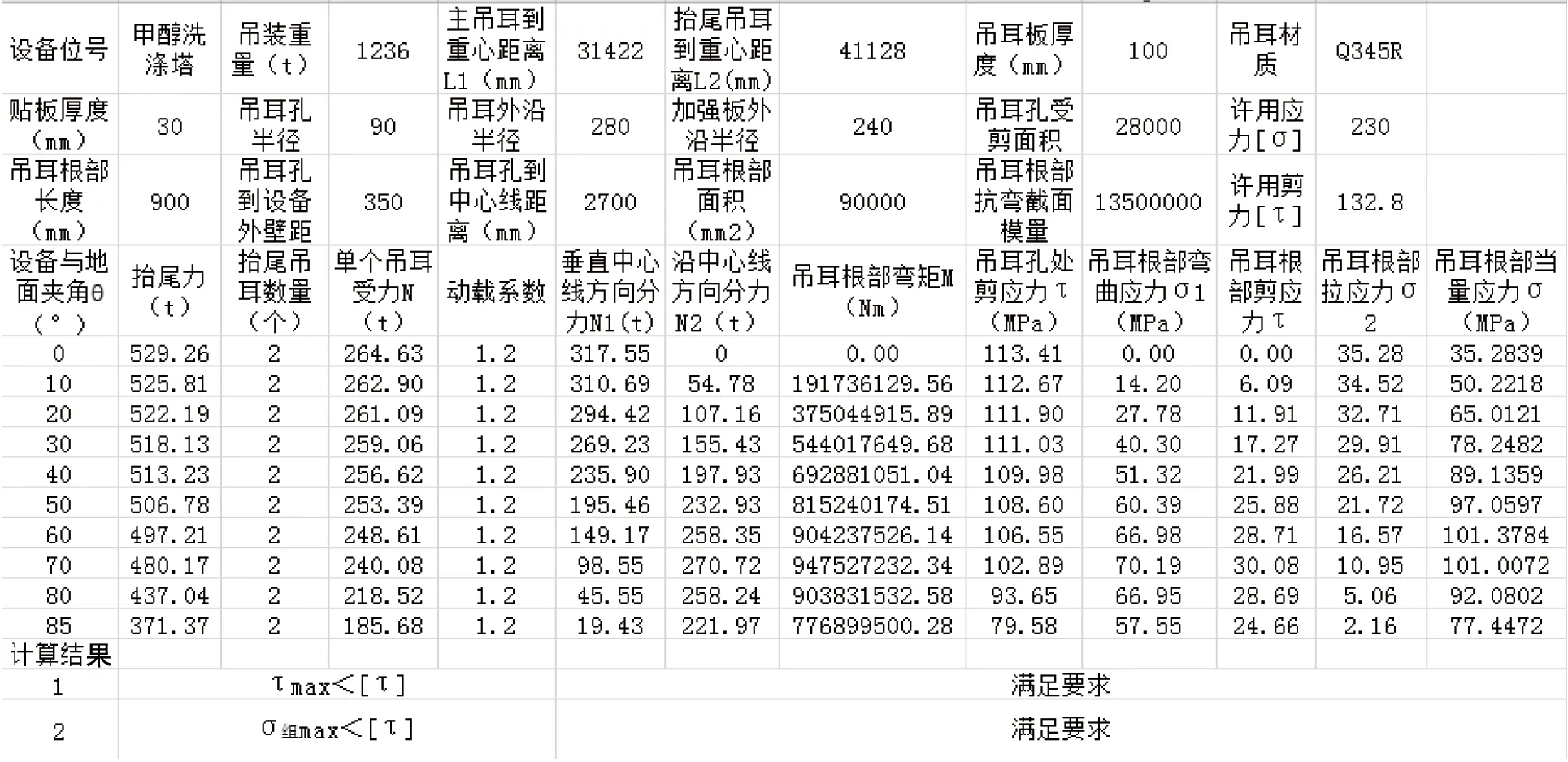

4.2.3 抬尾吊耳強度計算

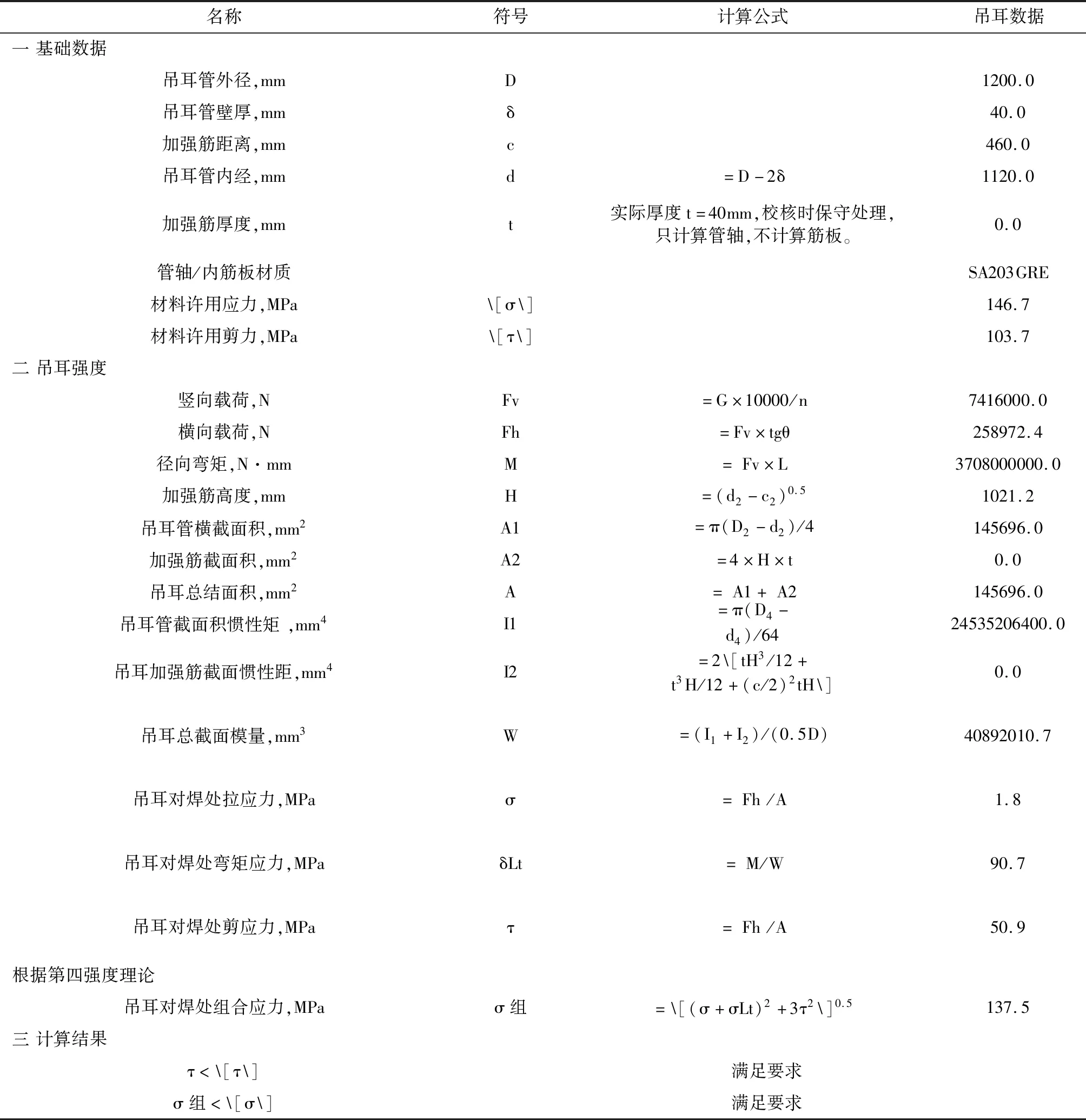

抬尾吊耳材質為Q345R,許用應力為[σ] =230 MPa、[τ]=132.8 MPa起吊時吊耳孔受向上的剪力作用,當設備逐漸立直時抬尾力減小,即吊耳孔處受到的剪力減小。但吊兒根部開始受彎剪聯合作用,剪力先增大后減小。吊耳孔受力處的剪應力如圖6所示,計算公式為:

圖6 尾部吊耳處剪應力示意圖

τ=KF/A

式中,K為動載系數,取值1.2;F為剪力,對吊耳孔F=N/2,對吊耳根部F=N2=Nsinθ/2;A為受剪面積。

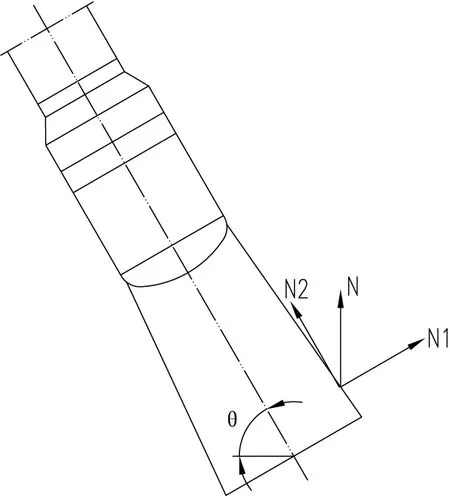

尾耳強度計算結果統計見圖7。

圖7 尾耳強度計算結果統計圖

5 結語

本文以某70萬t/a煤制烯烴項目的甲醇洗滌塔為例,介紹了大型設備的吊裝過程。從多年的經驗以及吊裝后大型設備的性能來看,整體吊裝的優越性十分突出,所以液壓裝頂升系統聯合重型吊車進行的對大型設備、超大型設備的整體吊裝是現在以及今后發展的方向。另外,需對設備的主吊耳及抬尾吊耳的受力進行計算,以保證大型設備在吊裝過程中的安全進行。