草樓礦垂直扇形中深孔拉底參數優化

王 昭

(中國華冶科工集團有限公司安徽杜達分公司,安徽 六安 237000)

最小抵抗線是中深孔爆破的主要參數,最小抵抗線的大小會影響總體爆破效果。最小抵抗性低時會消耗大量炸藥,消耗工程較大經濟投入,在新工程中需要合理的確定中深孔的最小抵抗線。草樓礦二期工程礦體較為厚大,普氏系數為10~12,為堅硬巖石,裂隙發育中等,巖體穩固性較好,水平厚度為120m左右,采場垂直礦體走向布置,礦塊寬度36m,均分為礦房和礦柱,采用VCR采礦法,底部采用垂直扇形中深孔拉底,正常回采時使用大直徑深孔側向崩礦方式。出礦結構為平地塹溝形式,單側出礦進路,根據礦房規格,設計拉底寬度為18m,拉底高度為15m,邊孔坡面角為45°~52°。

1 爆破試驗

1.1 總體方案

為保證日常礦山生產各道工序作業順利進行,爆破試驗期間,中深孔施工設計參數對前期參數進行調整,對排位間距1.3m進行實驗。單排炮孔由原15孔調整為13孔,孔底距1.8m;單排爆破崩礦691.6噸,每米炮孔崩礦量4.2t/m,炸藥單耗0.56kg/t(不包括返粉損耗)。根據試驗區礦塊實際情況,考慮爆破試驗各進路相互影響因素,為取得較好試驗效果,設計通過各進路開始排位調整,將爆破試驗各炮排在走向拉齊。爆破試驗排間距遵循由小到大過程,依次為1.3m、1.4m、1.5m、1.6m。每條進路各級排間距布置2排,這樣每級排間距炮排試驗8排。另外考慮到1.5m和1.6m兩級排間距較大,若爆破不成功,后期處理相當危險,設計時在其試驗排后1.0m處增加一備用炮排,若試驗排爆破不成功,啟動其備用炮排。

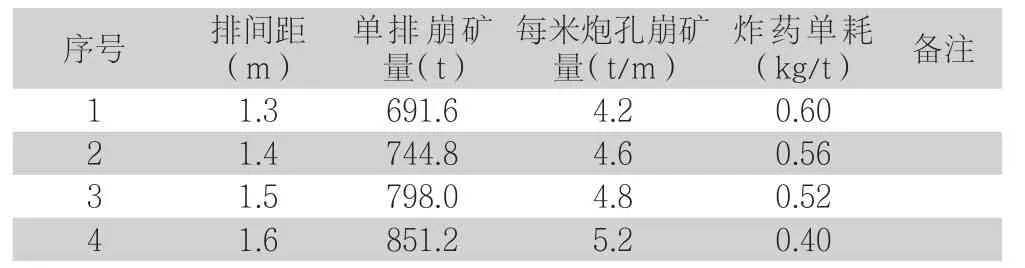

本次試驗炮排設計孔底距1.8m,設計單排13孔,孔徑65mm,每排炮孔總長163.43m,具體炮孔各級排間距試驗炮排經濟參數見下表。

表1 中深孔爆破試驗技術參數表

該試驗排爆破每次每條進路沿走向拉齊,各爆破一排,單排同段,進路間孔內微差延時一次起爆;爆破所用炸藥為建設單位提供的粒狀乳化銨油炸藥。

1.2 試驗分析

本次爆破試驗總體上按設計方案要求實施,本次爆破過程及爆破后出礦效果安排專人記錄,統計整理。各級排間距炮排爆破試驗實際情況如下。

(1)排距1.3m炮排,共計爆破試驗記錄3排,分別為05進路第6排,06進路第8排,07進路第10排。各排爆破成功,出礦爆堆塊度偏小;3排共計爆破崩落礦量2074.8t,消耗炸藥1245kg(不計返粉),平均每米炮孔崩礦量4.2t,炸藥單耗0.6kg/t。

(2)排距1.4m炮排,共計爆破試驗記錄6排,分別為05進路第7、8排,06進路第9、10排,07進路第11、12排。各排爆破成功,出礦爆堆塊度大部分100mm~300mm,出礦爆堆塊度較小;6排共計爆破崩落礦量4468.8t,消耗炸藥2500kg(不計返粉),平均每米炮孔崩礦量4.6t,炸藥單耗0.56kg/t。

(3)排距1.5m炮排,共計爆破試驗記錄5排,分別為05進路第9排,06進路第11、13排,07進路第13、15排。各排爆破成功,出礦爆堆塊度大部分300mm~500mm,塊度適中;5排共計爆破崩落礦量3990t,消耗炸藥2075kg(不計返粉),平均每米炮孔崩礦量4.9t,炸藥單耗0.52kg/t。

(4)排距1.6m炮排,共計爆破試驗記錄2排(其它各排由于裝藥時工人誤將其前備用炮排裝入炸藥,達不到爆破試驗目的,未作統計),分別為05進路第15排,07進路第19排。各排爆破成功,爆堆初期出礦塊度100mm左右,中期塊度400mm左右,后期塊度500mm~700mm左右,塊度不均勻,部分塊度稍微偏大。2排共計爆破崩落礦量1702t,消耗炸藥680kg(不計返粉),平均每米炮孔崩礦量5.2t/m,炸藥單耗0.4kg/t。

1.3 試驗結果

通過以上各級排間距炮排現場爆破試驗,實際檢驗了各級爆破參數在生產應用中的效果,基本達到了本次爆破試驗目的。爆破試驗過程中隨著排距級別的增加,裝藥密度有所增加,炸藥單耗波動不大,基本控制在0.4kg/t~0.52kg/t;出礦塊度隨著排距的增加總體有所增大,但基本控制在600mm以下,大塊率較低。通過以上分析可以看出,生產中深孔排距控制在1.5m~1.6m較為合適。該礦區后期采場中深孔設計根據現場實際礦巖情況,可在排距1.5m及1.6m各爆破參數組中選擇合適參數。

2 現場施工

2.1 孔網設計

中深孔布置:孔底距1.8m,排距1.5m;垂直扇形孔布置,每排13孔,孔徑65mm。拉槽孔排面與切割井長軸平行,與礦房孔排面垂直,礦體有轉折時,轉折處排距適當減小,排面逐步變向。

(1)切割槽布置于礦房中心偏下盤位置。

(2)切割井超出中孔槽區高度1000mm以上,確保中孔拉槽高度,中深孔槽區超出正常拉底高度500mm以上,保證中孔拉底效果。

2.2 中深孔施工

中深孔施工過程中需要保證一定的準確率,偏斜率過大會造成拉底時拒爆懸頂、爆破深度不夠,爆破提前衰減等影響。為保證深孔偏斜率,具體措施如下。

(1)施工前,由測量人員現場標定排位和頂部支撐點,然后安裝調整好鉆機位置。

(2)開孔時,嚴格控制鉆孔速度,當開孔至100mm~200mm時,采用角度規對于鉆孔重新校核定位。當鉆進至裂隙、斷層和破碎區域時,降低沖擊沖壓及轉進速度,防止出現通孔或底孔抵抗線過大的現象。

(3)鉆孔完成以后,采用角度規對中深孔進行檢測,當中深孔角度及深度不符合設計要求時,需進行補孔,及時將作廢的空孔進行充填或阻塞。

2.3 裝藥爆破

(1)切割槽爆破

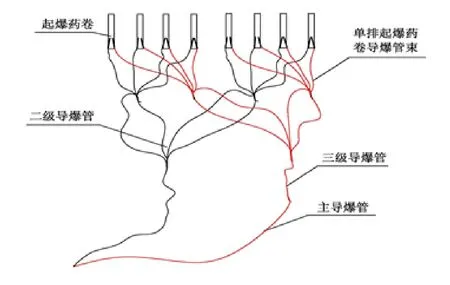

切割槽一次爆破完成,孔口采用φ40×400mm柱狀藥卷作為起爆藥,配兩發同段別非電毫秒微差導爆管雷管,正向孔口起爆,留0.6m~0.8m堵塞炮泥。

(2)拉底爆破:

單次爆破排數為6~8排,孔口敷設起爆藥包、導爆管,要保證裝藥密實,以免沖炮。裝藥后應用炮泥堵塞,堵塞長度不得少于26cm,并用木楔子楔緊。采用非電毫秒微差導爆管雷管復式起爆,正向孔口起爆。

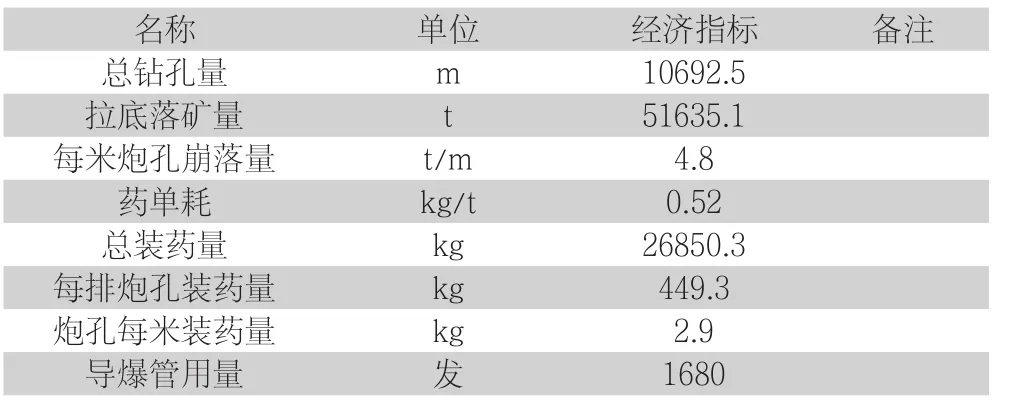

(3)炸藥單耗:根據中孔爆破設計,炸藥單耗0.52kg/t。

圖1 起爆網絡

(4)采礦生產主要技術經濟指標

采礦主要技術經濟指標見下表:

表2 中深孔采礦生產主要技術經濟指標表

3 試驗結果

通過實驗研究,調整扇形中深孔排距,合理選擇最小抵抗線,可以保證中深孔拉底效果,降低爆破單耗,爆破后礦堆塊度合理,爆破危害效應小,減少了爆破對進路的損壞,為礦山開采生產提供可靠的技術支持。