高爐煉鐵工藝過程中的環保措施闡述

馬步城

(河鋼宣鋼煉鐵廠,河北 張家口 075100)

在市場工業化進展持續遞進的社會發展背景下,越來越多的產業關注到了生態環境受到工業發展污染的問題,尤其是二氧化碳氣體排放,對大氣環境造成的溫室效應污染,更是導致了生態系統循環能力的削弱。根據現階段市場不完全統計數據顯示,鋼鐵相關行業在生產過程中,排出到大氣中的污染物占全球工業行業生產過程污染物排放的15.0%。因此,有理由認為控制鋼鐵相關行業在生產過程中的污染物排放,可在一定程度上緩解社會污染問題。在鋼鐵行業中,高爐煉鐵是其主要生產工藝,主要是指將鐵礦石與熔煉試劑,按照一定比例充分混合后,將其放置于一個樹脂反應裝置中,以此種方式,便可以連續高效率地產出液體生鐵[1]。截至目前,高爐煉鐵仍是我國生產鋼鐵資源的主要方式,相比產業內生產鋼鐵的其他方法,此種方法單位時間內產出的液態生鐵量相對較大、生產效率較高,當下市場內超過90.0%的生鐵,均是通過此種方式產出的。但基于社會科學技術的不斷發展,產業政策的不斷完善,相關高爐煉鐵工藝過程中的環境污染問題,已受到了國家與地方政府的關注。并且,在人們思想與認知不斷提高的社會背景下,生產單位也越發地重視生產過程中對環保材料的使用,并希望通過此種方式,降低高爐煉鐵工藝過程排出的污染物。而本文也將在此次研究中,深入到對高爐煉鐵工藝過程的研究與分析中,結合工藝實際需求,闡述對應的環保措施,以此種方式,解決鋼鐵行業在生產中存在的多種環境污染問題。

1 高爐煉鐵工藝過程分析

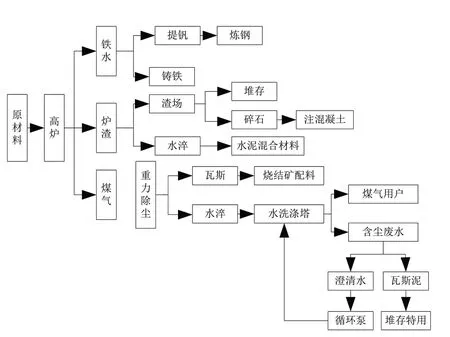

高爐煉鐵生產過程屬于一個較為復雜的過程,在冶煉過程中,不僅涉及對高爐裝置的上料管理,同時也需要控制在生產中的送風、凈化、供料等處理過程。通常情況下,在高爐煉鐵工藝過程中,在高爐本體投入的資金占比約為二成,其他多個輔助環節投入資金的占比約為八成。多個生產環節緊密聯系且相互配合,以此形成了一個相對完整的生產流程。高爐煉鐵工藝流程如下圖1所示。

圖1 高爐煉鐵工藝流程

上述圖1中,生產原材料通過本體送料裝置被裝入高爐內,此裝置具有一定的封閉性,可以有效地避免煤氣外泄。當原材料均勻分布在高爐內以后,多個結構之間開始生產作業,以此便可以實現對生鐵的產出。

2 高爐煉鐵工藝過程對環境造成的危害

我國屬于全球煉鐵大國,盡管每年產出的生鐵量可滿足工業生產需求,但在深入對產業的研究中發現,高爐煉鐵工藝在實施過程中,是仍存在較多內部矛盾的,現如今最顯著的矛盾為:生產行為對環境造成的污染與生態環境可持續發展矛盾[2]。在高新技術的帶動下,高爐煉鐵設備結構更加精密,但與此同時一些技術水平較為落后的小型生產設備也在市場內與其并存,產業的此種層次化發展狀態,正嚴重制約著產業發展。

同時,綜合對高爐煉鐵工藝的深入研究后發現,我國鋼鐵行業生產所消耗的能源,占市場工業生產能源消耗的15.0%~25.0%,生產過程排放的廢水占工業生產廢水排放總量的14.0%。除此之外,在生產中,工廠還會排放或堆積大量的廢棄渣料,這些工業廢渣在工廠內倘若沒有對其進行及時有效的處理,便會產生揮發現象。包括,大氣中的顆粒粉塵、二氧化硫、二氧化碳等污染物,均為廢渣揚塵與揮發所導致。

相比工業生產中的其他行業,鋼鐵生產行業排出的廢氣渣料更多,對環境的污染更大。當這些污染物進入城市區域后,人們吸入顆粒性粉塵,會對人體呼吸系統造成威脅,嚴重情況下還會威脅到人體的身體健康。此外,當這些污染物流入河體后,水中的生物與微生物受到工業污染,大批量死亡,甚至一些生物物種發生變異。因此,有理由認為高爐煉鐵工藝,對于社會生態環境、大氣環境等造成的危害是十分顯著的。

3 高爐煉鐵工藝過程中的環保措施

3.1 循環利用高爐煉鐵工藝過程中產生的熱量

為了降低高爐煉鐵工藝過程對大氣環境與社會生態環境造成的污染,可在生產過程中,循環利用高爐煉鐵生產中產生的熱量,通過此種方式,可以有效地解決煉鐵消耗的燃料與資源。在現階段的工業產業中,加大對熱量循環利用的研究,已成為了產業科技研發的重點項目。通常情況下,循環使用熱量的方式可以被分為兩種,其一為回收高爐生產中煙氣產生的熱量,其二為回收生產后爐內渣料產生的熱量。前者行為的發生,可以從送料裝置完成作業后實施,當導入的原材料,在高爐內發生充分燃燒后,便可以執行對煙氣熱量的回收處理,在此種條件下,高爐內的溫度約為350.0℃。當回收其中的熱量后,可將熱量用于對鐵礦石的加熱處理流程,此步驟可以節約一定的再燃燒資源。除此之外,在進行爐內渣料熱量回收處理后,需要將熱量進行二次處理,利用其余熱,將其持續加熱到1000.0℃,可將此時的熱量進行冶煉再加工使用。

綜合上述分析,在高爐煉鐵工藝過程中,對生產的熱量進行循環使用,不僅可以節約原材料多次燒結消耗的燃料,同時此種行為也滿足我國可持續發展戰略對工業生產提出的要求。因此,可以認為循環利用高爐煉鐵工藝過程中產生的熱量,可實現對資源的節約,并且,在反復使用含有熱量煙氣的過程中,還降低了排放煙氣的次數,解決了部分煙氣污染大氣環境的問題,符合市場經濟建設與發展中的低碳性原則。

3.2 反復使用高爐煉鐵廢渣固體

高爐煉鐵過程不僅會產生大量的有毒有害氣體,同時也會產生大量的廢棄金屬殘渣。早期時期,我國高爐煉鐵水平較差,生產單位也無法使用現有技術回收利用這些廢料,僅在完成對生鐵的生產后,將廢渣與廢料進行堆積存放[3]。但在生產技術陸續被改良后,生產單位發現高爐煉鐵產出的渣料中,含有大量的金屬物質,大部分金屬物質經過后期提純后可以被轉化為獨立金屬。或者直接將產出的渣料進行高爐煉鐵回收再利用,目前,回收固體渣料的技術已經相對成熟,較為常見的回收方法為加熱廢渣固體,當爐內溫度達到一定溫度后,固體渣料將會發生氣化反應。此時,對廢棄的渣料氣體進行提取,此種方式不僅可以提高對鋼鐵資源的使用率,同時也在一定程度上,降低了固體污染物質的排放,在真正意義上做到了對高爐煉鐵的節能減排。

3.3 引進改進環保裝置代替傳統裝置

在完成上文相關研究后可知,要想在根本或源頭上解決高爐煉鐵工藝對大氣環境造成的污染,需要從生產工藝層面,使用科學的技術,對生產行為進行改進,并根據產業生產需求,及時更新工廠內一些落后的高爐設備,引進改進環保裝置代替傳統生產裝置,降低污染物的排放量。根據高爐設備生產單位的長時間研究后發現,大型的生產設備在進行生鐵生產過程中,排出的污染物質含量,遠低于小型生產設備在進行生鐵生產過程中,排出的污染物質含量。因此,可在深入此方面的設計工作中,采用擴大工業生產規模的方式,使高爐冶煉設備呈現一種大型化發展趨勢。在此基礎上,可從大型設備上安裝新型旋風除塵器,融合早期重力除塵方法、干法凈化除塵方法的優勢,結合肖夫塔設備結構,設計一種新的除塵裝置。此裝置中應用了旋風結構與代維鐘凈水結構,可以實現將高爐生產中排出的氣體經過多層凈化后導出。例如,高爐生產中產生的二氧化硫與粉塵,在經過旋風結構時,會被吸附在裝置結構內壁上,當大量細微結構堆積后,粉塵將被固化,此時僅需要在完成對生鐵的生產后,清理設備內壁便可以得到粉塵污染物固體,相比氣體污染物,固體污染物的管理更為簡單。而在此過程中,對于一些沒有完全被凈化的污染物,會持續經過代維鐘凈水結構,蒸餾水會進一步洗滌污染物。在完成對污染物的有效凈化處理后,采用靜置蒸餾水并過濾的方式,便可以實現將氣態污染物轉變為固態污染物,此時,根據固態渣料中物質的含量,對其進行金屬提純處理,便可以解決大部分高爐煉鐵過程中產生的污染物質。相比市場傳統使用的環保措施,提出的方法不僅降低了大氣污染物除塵成本,同時也實現了多種物質的循環使用。

除上述提出的措施,還可在高爐煉鐵工藝過程中使用抑制腐蝕法,進行固體污染物的沉淀處理。例如,將防腐蝕材料與試劑,涂抹在除塵管道內壁中,控制涂膜的厚度在40.0mm~55.0mm范圍內,以此種方式避免大型設備在使用中受到污染物的侵蝕而縮短使用壽命。在此基礎上,煤氣出風口安置一個布袋,并在布袋上噴灑石灰水,使排出的污染物氣體,可在出風口與石灰水發生化學反應,此時將出口位置處的布袋與脫硫裝置連接在一起,使終端形成一個簡易的沉淀池,污染物便可以在反應池中發生沉淀,此種方式不僅可以解決高爐生產裝置受腐蝕的問題,同時也可以實現對渣料的二次回收。總之,要全面落實對高爐煉鐵工藝過程中的環境保護,還需要將生產過程中的科學技術作為支撐,以此種方式實現對大氣環境污染問題的有效解決。

4 結語

本文從三個方面,對高爐煉鐵工藝過程中的環保措施進行了闡述,并希望通過此次研究,解決工業生產對社會生態環境造成的污染問題,實現大氣環境與生態環境的可持續建設。但相關此方面的研究,并不是一蹴而就的,而是需要在后期的生產中,持續挖掘現有技術的不足,以此種方式,保障工業生產向著綠色的方向發展。