橫切線鋼板堆垛不齊問題的分析與解決

李 寧

(馬鋼第四鋼軋總廠,安徽 馬鞍山 243000)

近年來,我國高端板材生產線不斷擴展,產能與日俱增,市場競爭日趨激烈。總體來說板材呈現明顯的供大于求的現象,板材市場面臨的挑戰日趨嚴峻。在此背景下,產品質量成為各鋼鐵企業提升競爭力提高銷量的關鍵因素[1],也是客戶衡量產品整體質量的重要指標[2]。

馬鋼某廠橫切機組引進德國SMS公司技術,于2008年建成投產,主要是將熱軋卷開平矯直,定尺定寬剪切成鋼板,并進行堆垛打包。生產厚度范圍為5.0mm-25.4mm,寬度800mm-2130mm,屈服強度最大800Mpa,成品鋼板長度2000mm-16000mm,成品板垛最大高度400mm,最大重量10T。

1 問題的產生

本課題來源于該廠橫切機組堆垛工序。通常板垛內鋼板數量在10張左右,但是在堆垛過程中由于設備或控制的原因,出現同一板垛內的鋼板在長度和寬度方向均有參差不齊的現象,使整個堆垛顯得凌亂無章,堆垛質量低下,在運輸過程中造成邊部不齊的部分刮蹭碰撞,進一步造成鋼板本身損傷,產生實質性的質量缺陷。

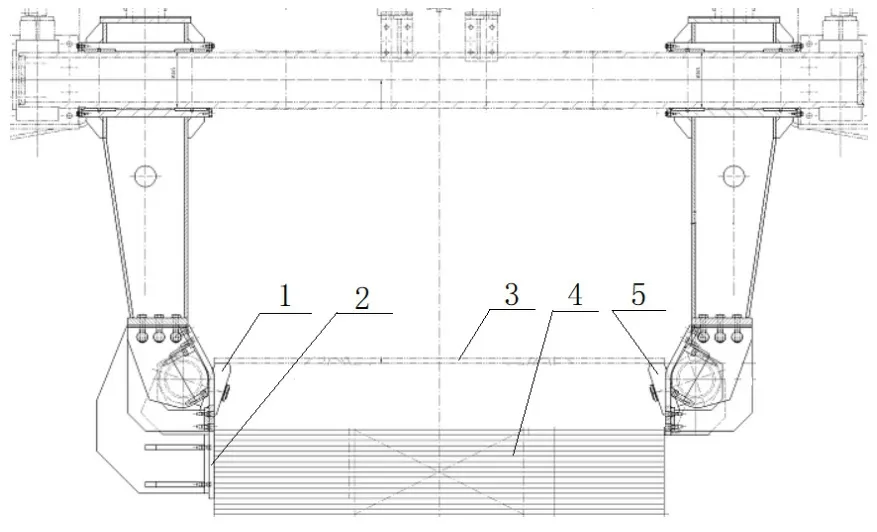

垛板臺設計為在兩側縱向排列帶有傳動和翻轉功能的馬蹄輥運送鋼板,兩側馬蹄輥正向距離即可運送鋼板的寬度,可以由帶有正反旋絲桿、銅螺母的調整裝置通過電機驅動同步開合,以符合成品鋼板寬度要求,長度由固定擋板和拍板器限定,固定擋板可在原位置升降,拍板器由電機驅動的絲桿、銅螺母調整長度位置,同時由階梯氣缸控制拍板位、等待位和通過位三個功能位置,拍板位即拍板器工作面與水平面豎直,即與固定擋板平行,等待位與豎直位夾角30度,工作時從該位置迅速動作至豎直位,完成一次拍板,通過位即拍板器與豎直位垂直,即抬起的位置,可允許鋼板直接通過。見圖1。

圖1 橫切機組堆垛工序

正常生產時,馬蹄輥翻轉到內側位置,鋼板進入垛板臺后由馬蹄輥支承鋼板兩側長度邊沿,并轉動運送鋼板前行,待鋼板頭部到達接近拍器位置時,由減速光柵感應控制馬蹄輥轉動減速,延遲一定時間后馬蹄輥由氣缸驅動向外側翻轉打開,鋼板在被拋下過程中仍然向前行進,即以一條帶有初速度的拋物線運行,在鋼板行進至該拋物線高度中部位置時拍板器在氣缸驅動下迅速從拍板等待位動作到豎直位,即拍向鋼板頭部,鋼板在拍擊下反向彈回,尾部頂在固定擋板后,落到升降臺框架承接板上,該鋼板被垛入,隨后馬蹄輥在氣缸驅動下翻轉到內側位置,同時拍板器回復到30度位置,等待下一張鋼板進入。

鋼板沿長度方向進入垛板臺,沿寬度方向(操作側)移出垛板臺,在長度方向上,由固定擋板和拍板器確定端部整齊,在寬度方向由在傳動側擋板下沿靠齊鋼板。

圖2 鋼板頭部拍器位置

2 原因分析

經過對上述過程進行研究分析,發現兩個非精確控制階段:

一是同步問題,單側3個氣缸控制三組馬蹄輥同步完成開合動作,同步性要求較高,兩側同時動作要求更高的同步性,以使鋼板能在下落過程中保持水平,圖3可知,從位置1到位置2,見圖4。當沒有達到同步的時候,鋼板下落過程中出一歪斜,在兩側護板上刮蹭,使歪斜進一步加劇,最終導致下落后鋼板不在預定位置,出現堆垛不齊的現象。

圖3 鋼板從位置1垛至位置2時的水平下落情況

圖4 優化后堆垛步驟

二是拍板問題,這一問題分兩個階段,第一階段時馬蹄輥打開后到拍板器拍擊鋼板前。在這一階段,鋼板在按有初速度的拋物線向前運行,基本處于失控的狀態,其運動方向和速度均處在一個范圍內,而不是一個精確的點,不同寬度、厚度、長度、速度的鋼板在此階段內的狀態均有所不同,因此在與拍板器接觸時,鋼板的狀態均不相同。第二階段是拍板器拍擊后到鋼板落到升降臺承接板。在這一階段,鋼板在在下落過程中被拍擊,之后反向彈回,尾部頂到固定擋板,之后落到升降臺承接板上,這一階段也處于失控的狀態,不同的鋼板在拍擊后的狀態也會不同。

3 措施制訂

針對同步問題,取消寬度方向原來采用的同步動作,調整傳動側馬蹄輥氣閥動作速度,使其打開動作速度保持在0.5秒之內,調整操作側馬蹄輥氣閥動作速度,使其打開動作速度保持2秒之內,以此形成單側延遲,讓鋼板傳動側邊部先落下,在馬蹄輥護板上靠邊對齊,操作側邊部再落下,達到寬度方向堆垛整齊。

原設計馬蹄輥使同一個動作完成垛板,即兩側馬蹄輥同步打開,現修改為兩個動作,傳動側馬蹄輥快速打開,操作側馬蹄輥慢速打開,于是鋼板水平下落的動作變成傳動側先下落,操作側后下落,以使鋼板兩側下落至升降臺的時間產生1-2秒的時間差,以便鋼板傳動側先落至升降臺,并形成一個短暫的停留,使鋼板傳動側在馬蹄輥傳動側護板上靠邊對齊,然后操作側再落下,鋼板便完成寬度方向對齊。

針對拍擊問題,考慮不同規格的鋼板在被拍擊的瞬間動能不同,最小規格為5mmX800mmX2000mm,最大規格為25.4mmX2100mmX16000mm,其質量相差106倍,顯然,用相同的動力完成拍擊是不合理的。首先,拍擊動作的不確定性對鋼板堆垛有直接影響,因此先取消拍擊動作,使拍板器在工作時始終處于豎直狀態,被動接受鋼板垛入時的撞擊。其次,要對鋼板對拍板器的撞擊進行控制,即在馬蹄輥打開之前行進的減速階段需要進行調整,以控制鋼板行進速度,進而控制鋼板對拍板器的撞擊,相應地馬蹄輥打開的延遲時間也需要進行調整,以保證鋼板在接觸到拍板器進行對齊之后再打開馬蹄輥完成堆垛。

4 措施實施

經過論證,上述兩個方法可以有效改善垛板臺堆垛質量,利用檢修時間分步完成實施,一是通過調整馬蹄輥打開氣閥排氣速度來馬蹄輥打開的時間差控制,實際上本步驟可進一步優化,即修改程序使兩側氣閥控制信號分開下發,當馬蹄輥打開信號接收之后,傳動側氣缸立即完成動作,操作側可延遲2秒再完成動作,即可在不調整馬蹄輥動作速度的狀態下完成兩側動作時間差控制。

二是拍擊控制的修改,這一階段分為兩個步驟,首先取消拍擊動作,將程序中觸發拍板動作的信號斷開,當切換自動時拍板器動作至豎直位置,等待接板。其次是在操作臺控制電腦HMI畫面上增設減速速度調整窗口及延遲時間調整窗口,由操作人員在生產過程中根據所生產鋼板的規格進行動態調整。

5 結語

根據鋼板長度、寬度、厚度及在實際生產中的測試,形成數據設定表,見表1(部分)。

表1 鋼板長度、寬度、厚度測量

通過對鋼板堆垛過程中產生的劃傷、堆垛不齊等問題系統的分析,并予以改造,有效的解決了鋼板生產過程中的挫傷,在同類型生產線有較好的推廣意義。通過這系列的改造,使板材橫切及處理生產線板材成材率和合格率達標,產品質量得到了保證,取得了可觀的經濟效益。