溶出礦漿分流閃蒸工藝的應用與實踐

姚元元

(國家電投集團鋁電投資有限公司,廣西 北海 536000)

近年來,國內礦石供應日趨緊缺,大量氧化鋁企業開始采用進口礦石組織生產。受礦石特性的影響,高壓溶出工序的工藝條件發生巨大變化,溶出溫度由260℃降至145℃左右,作為溶出工序的重要組成部分,原有料漿閃蒸系統已不能滿足生產需要,出現物料沉淀、結疤、堵塞工藝流程,乏汽帶料造成換熱器結疤,熱力系統不平衡降低系統產能等問題,嚴重影響正常的生產組織。為了解決上述問題,某廠開展了大量的考察調研和分析研究,開展閃蒸系統工藝流程優化改造以解決各類問題。

1 溶出礦漿閃蒸槽工作原理

閃蒸槽是拜耳法溶出工藝中的重要組成部分,與溶出熱熱器、保溫停留缺等共同組成高壓溶出系統。通常采用多級閃蒸槽串聯,高溫高壓料漿從閃蒸槽中部進入,在進料管末端裝有噴射管,高溫高壓料漿經過孔板節流降壓后,料漿部分液體迅速沸騰汽化,形成二次乏汽。二次乏汽經過閃蒸槽頂部氣液旋流擋板后進入到對應的預熱段套管或壓煮器加熱預熱段料漿。通過節流孔板控制每級閃蒸槽壓力,降壓后的料漿經過閃蒸槽出料管,由閃蒸槽之間的壓差將礦漿壓入下一級閃蒸槽。通過閃蒸系統實現高溫高壓料漿的降溫減壓和料漿余熱的回收利用,以滿足后續生產工藝的溫度和壓力要求。

2 切換低溫法生產工藝后存在的主要問題

2.1 低溫法溶出機組壓力及溫度降低后,礦漿在閃蒸系統中的動力降低,導致物料沉淀,堵塞過料管及容器出料口,造成過料不暢。

2.2 受原設計設備選型因素,切換至低溫法后,系統熱平衡被破壞,影響低溫法進料量提升,不能滿足產能需求。

2.3 在生產過程中受低溫法進口礦石物料特性影響,礦漿黏稠及脫硅工藝不足,導致閃蒸槽底部及出料管結疤嚴重,堵塞出料管的風險增加,在溶出機組停機檢修時,清理工作量增加,檢修時間延長,影響了生產系統的正常運行,造成設備運轉效率低。

3 初步改造及存在的問題

低溫法生產氧化鋁工藝,溶出溫度一般控制在145攝氏度左右,較高溫法溶出溫度低了100多攝氏度,因此,將原有11級閃蒸系統改為3級閃蒸系統,即可達到減壓降溫的目的。改造之初,由于原有孔板尺寸選型不匹配造成閃蒸槽壓力高,降壓、降溫梯度差,閃蒸槽乏汽帶料、提料管堵塞等問題頻發,無法滿足連續生產的要求。

4 乏汽帶料及提料管堵塞的危害

4.1 乏汽帶料的危害

閃蒸槽乏汽主要用于料漿系統的預熱,在套管換熱器中,乏氣通過間接換熱,對進入系統的脫硅礦漿進行預熱,充分利用系統余熱,以減少新蒸汽的消耗,并通過換熱消耗閃蒸系統的能量,達到降溫的目的。乏汽帶料會在套管換熱器的夾層內形成結疤,由于套管換熱器夾層結疤清理困難,長期帶料將大幅度降低套管換熱器的換熱效率,即影響余熱回收利用,又導致閃蒸系統熱量無法有效吸收而引起超壓。此外,帶料乏汽經冷卻后進入冷卻水系統,由于含有料漿,將會污染洗水,造成洗水堿度超標,影響生產指標控制。

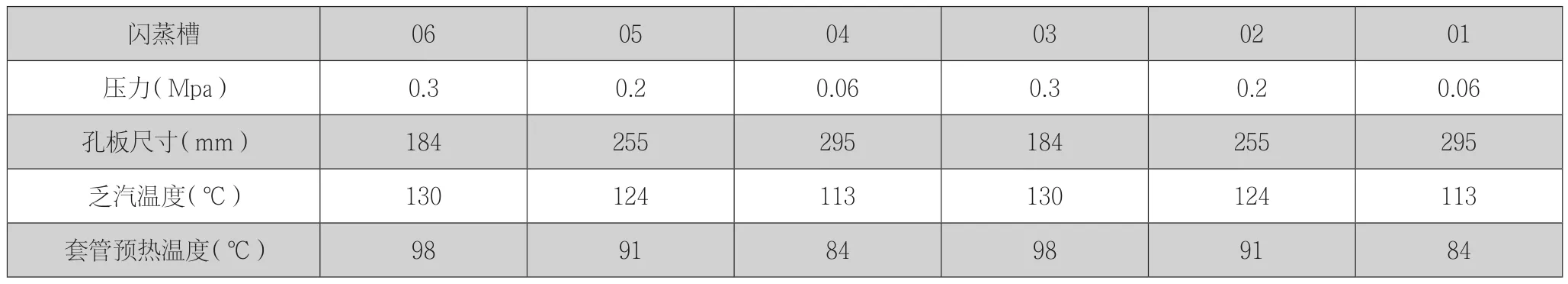

表1 低溫法雙閃蒸系統運行參數

4.2 提料管堵塞的危害

閃蒸提料管堵塞對于氧化鋁生產具有嚴重的安全威脅,一量發生提料管堵塞,閃蒸槽料漿流程便封死,由于高壓溶出和閃蒸系統屬于正壓系統,料漿無法正常輸送則會導致閃蒸系統和高壓溶出系統整體超壓,給安全穩定運行帶來嚴得的危害。由于出料管堵塞,還會導致閃蒸槽內積料,在停車過程中無法完成吹掃,給檢修閃菡槽帶來較大的安全隱患。

5 閃蒸帶料產生的原因

5.1 孔板孔徑

孔板孔徑對閃蒸系統起著關鍵影響,第一級閃蒸槽的孔板孔徑基本決定溶出機組的進料量,各級的閃蒸槽的孔板孔徑則影響各級閃蒸槽的蒸發量和閃蒸槽的液位控制。孔徑過大則閃蒸槽各級之間無法達到所需要的壓差,降低閃蒸效果;孔徑過小則會導致閃蒸系統礦漿流動不暢,致使閃蒸槽液位升高,引起閃蒸乏汽帶料,從而導致預熱系統管道結疤。雖然根據進料量重新調整過孔板,但是受限于閃蒸槽過料管管徑的制約,依然存在較大的乏汽帶料風險。

5.2 乏汽閥控制及料漿參數

第一級閃蒸槽進料的壓力過低的情況下,由于料漿流動動力不足,極易造成第一級閃蒸槽出現高料位,嚴重影響閃蒸系統的安全穩定運行。主要包括預熱系統礦漿預熱不足;閃蒸槽乏汽嚴重帶料導致預熱系統生成嚴重的料漿結疤并污染冷凝水系統導致熱水堿度超標;出料管道發生汽夾料現象,加快閃蒸過料管的磨損,威脅閃蒸系統的安全穩定運行。改造低溫法后,溶出機組溫度由原來的260℃下降為145℃,閃蒸槽首級壓力0.3Mpa,進料量大,閃蒸量少,只能通過調節乏汽閥控制閃蒸系統不帶料。

5.3 二次汽冷凝水系統控制

二次汽冷凝水系統也是閃蒸控制的重要影響因素,一旦出現冷凝水不通暢的情況,則會直接導致閃蒸槽所產生的乏汽不能得到充分有效的利用,導致閃蒸料將的余熱無法充分吸收,閃蒸槽各級能量無法正常釋放,從而導致閃蒸槽發生憋壓現象。此外,由于冷凝水未能及時排出,還會影響加換熱器的換熱面積,嚴重影響到換熱效果,如果冷凝水系統憋壓導致冷凝水通過其它非正常流程的管道進入后續閃蒸,則會大幅增加下一級閃蒸的流量和蒸發量,導致下一級閃蒸帶料或超壓。

6 優化控制方案

6.1 實現閃蒸系統分流并聯運行

將原3級閃蒸串聯運行,改為2組3級閃蒸并聯運行,將原高溫法閃蒸槽末級6級在06級和03級改為同時進料,將04級和01級改為同時出料,形成兩級并聯運行,有效解決在原有設計管徑不變的情況,降低閃蒸系統憋壓、帶料的現象,并促進機組進料量有效提升31%,實現增產的目的。實踐證明,將溶出礦漿改為分流運行,在機組預熱套管繼續投運三級的情況下,兩臺閃蒸槽對應一級套管,提升了乏汽熱量利用率,提高了預熱溫度,促進溶出機組降低了汽耗。

6.2 利用閑置閃蒸系統實現雙閃蒸系統互備

將12級至07級線外6臺閃蒸槽兩兩聯通并聯投用,利用原有流程,新增乏氣管流程,將原有DN400乏氣管道改造為DN500乏氣管,解決了因閃蒸量不足,導致預熱單套管溫度低的困難。備用雙閃蒸系統投運后蒸汽流量與切換前一致,預熱溫度97-100℃,出料溫度140-145℃。該改造進一步縮短溶出倒組時間,流程改造前低溫法溶出機組倒組時間需要24個小時。雙閃蒸系統投運后,溶出倒組時間可大幅縮短至18個小時,單系列提高年機組運轉率0.4%。

6.3 強化精細化操作

對機組的運行參數加強監控,通過控制各級閃蒸槽之間、冷凝水罐之間的壓力變化,使二次蒸汽系統和冷凝水系統達到動態平衡;通過控制溶出機組進料量和新蒸汽的溫度和壓力等參數,來降低料漿系統和蒸汽系統的參數波動,保障加熱系統能夠持續穩定的利用飽和蒸汽與礦漿進行換熱;利用閥門調節,使冷凝水的罐液位保持穩定,合利控制冷凝水管道的壓力,從而輔助調節閃蒸槽與套管換熱器之間的壓差,提高預熱段換熱的效果;在保證閃蒸乏汽不發生帶料的前提下,盡可能地調大乏汽閥開度,促使礦漿行到充分地閃蒸,以便換熱效果得到更好的發揮,并減輕后續工序液量平衡的壓力;平穩各級閃蒸槽之間的壓力差,嚴格控制閃蒸系統帶料,更好利用二次蒸汽,充分發揮料漿的余熱作用,降低系統能耗。

7 結論

此項優化流程改造,重在通過對已有流程的優化改造,將單流閃蒸改造為雙流閃蒸系統,達到優化閃蒸系統的熱平衡和物料平衡的目的,以解決原高溫法工藝切換至低溫工藝后閃蒸系統出現的溶出機組流量不足、閃蒸系統產生結疤等的弊端,通過原有閃蒸系統流程優化,強化系統性操作后,不僅使原有問題得到有效解決,而且實現大幅提產的目的。在高溫法向低溫法流程改造的過程中,具有較好的應用價值和借鑒作用。