Ti-1300F 鈦合金熔煉工藝研究

張 晉,呂華江,曹 瑞,周文敏,王婷婷

(新疆湘潤新材料科技有限公司,新疆 哈密 839000)

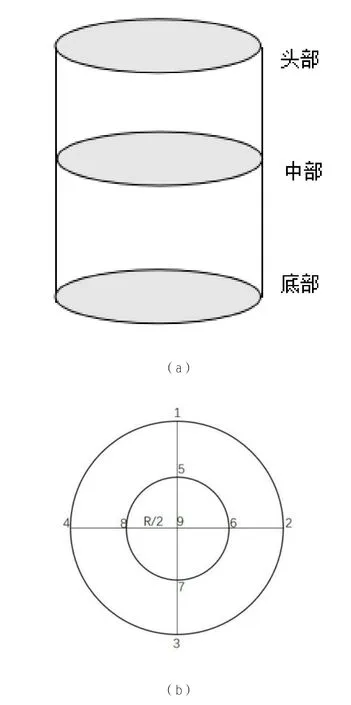

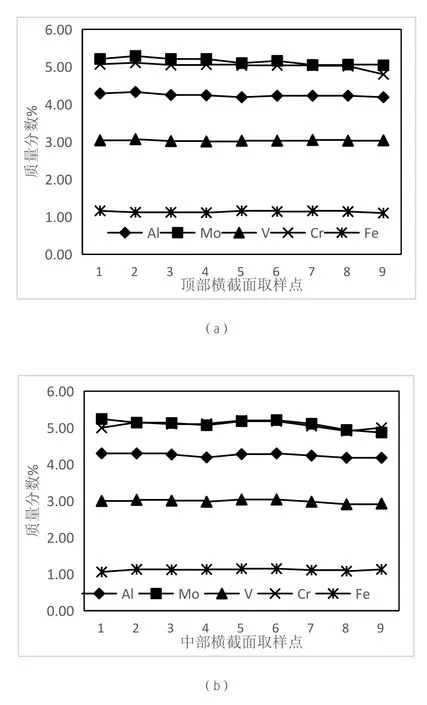

Ti-1300F鈦合金為新疆湘潤新材料科技有限公司自主研發,具有自主知識產權的新型鈦合金,是一種新型Ti-Al-Mo-V-Cr-Fe系亞穩態β型高強高韌鈦合金[1]。此合金按照多元強化和β鈦合金設計思路設計,鋁當量5.0、鉬當量13.973。β穩定系數Kβ為1.613,符合亞穩態β型鈦合金β穩定系數的范圍要求(1.5 Ti-1300F鈦 合 金 主 要 成 分Ti-(3.5%-5%)Al-(4.0%-6.0%)Mo-(4.5%-6.0%)Cr-(2.5%-4.0)%V-(0.6%-1.5%)Fe[1],可以看出其合金含量高,且含有低熔點易揮發組元鋁,高密度高熔點組元鉬,易偏析組元鐵。采用真空自耗電弧爐熔煉Ti-1300F鈦合金時,要保證產品的質量滿足使用要求,就要求鑄錠中各組元的化學成分均勻性好,無夾雜及偏析缺陷。所以就需要根據成分特性選擇合適的中間合金、電極壓制成型方式、熔煉參數等來確保最終成品鑄錠的質量。 Mo作為高熔點的金屬,熔點2620℃,在VAR熔煉過程中容易產生高密度夾雜,主要是由于在自耗電極熔煉時,電極末端溫度低于鉬的熔點,而電極上夾帶的高熔點金屬和化合物便以固態掉入熔池,并且由于過熱度和合金化有限,所以棒材和鍛件中常常產生富集或不熔塊缺陷[4]。所以鉬元素在電極制備過程中不能以單質形式加入,應以低熔點的中間合金方式加入。綜合分析后決定使用AlMo60中間合金,熔點1550℃,密度5.11左右[5],不管是密度還是熔點都與鈦相近,可以有效防止鉬元素產生高密度夾雜。 鋁元素熔點低,在熔煉溫度下其飽和蒸氣壓大,所以在VAR熔煉過程中易揮發損失[6],熔煉過程易產生軸向偏析,且鑄錠規格越大其徑向偏析也越嚴重。 對于揮發損失可以根據預定估算損失量,對鋁元素的配比值略高于配料值來彌補揮發損失,對于偏析問題可以通過控制VAR熔煉的熔速、冷卻水溫、穩弧等參數削弱偏析程度,使其成分均勻。 鐵元素在正常VAR生產中偏析程度較大,因為根據溶質再分配原理,鐵元素在以鈦為基體的熔液中平衡分配常數K0=0.3[4],所以在溶液順序凝固過程中,鐵元素會向液相富集,這就造成了鐵元素的偏析。改善鐵元素的偏析問題,首先鐵元素以中間合金的方式加入,可以有效改善其偏析情況,此鈦合金生產選用鈦鐵合金加入鐵元素,另外通過改善VAR熔煉的工藝參數,可使其成分更加均勻。 釩元素雖然在VAR熔煉過程中沒有揮發或者偏析,但是Ti-1300F鈦合金中合金元素質量占比高達18%,當中間合金加入過多時,自耗電極的致密度和強度會受到影響,在壓制電極塊過程中和自耗電極熔煉過程中會產生掉塊現象,嚴重時可能發生斷裂事故,所以應該控制中間合金的加入比例,同時通過加大壓制壓力和增加自耗電極焊接強度,來避免掉料和斷裂事故的發生。所以次試驗中通過選用AlV85中間合金來加入釩元素。 鉻元素穩定β相能力強,是高強亞穩定β型鈦合金的主要添加劑[7]。鉻在熔煉過程中偏析程度小,因為其密度和熔煉和鈦相差不大,所以Ti-1300F中鉻元素通過金屬鉻加入。 每次熔煉后對熔煉電極做調頭處理,再進行下一次熔煉,這是目前VAR中常用的削弱元素偏析的方法,再結合熔煉參數的控制,就可以生產出成分均勻、質量合格的直徑Ф650mmTi-1300F鈦合金鑄錠。 本實驗鑄錠采用新疆湘潤新材料科技有限公司自產的高品質0級及以上的粒度0.83mm~12.7mm海綿鈦為主要原料,中間合金選用國內優質廠商生產的鋁豆、AlV85、AlMo60、金屬鉻、鈦鐵、二氧化鈦等,設計投料重量2000kg。 試驗采用全自動配混料系統,8000t油壓機,以及真空等離子焊箱生產直徑Ф400mm的自耗電極。Ti-1300F中合金元素占比大,所以在配料時加入中間合金量多,為使海綿鈦與中間合金充分均勻混合,并且保證電極塊的質量,所以本試驗延長了原料的混料時間,降低單塊電極重量,并增大油壓機的壓制壓力,電極塊的壓制壓力比壓制TC4電極塊的壓制壓力增加了1000t左右。使得壓制出的電極塊成型良好,無掉料、裂紋等情況發生。壓制完成后采用真空等離子焊箱進行焊接,為防止熔煉過程掉料或斷裂,增加電極縱向焊縫的焊接數量到10道。 為了保證成品鑄錠成分的均勻性,本試驗采用三次VAR真空自耗電弧爐熔煉,第一次熔煉去除揮發性物質和氣體并使鑄錠初步合金化、均勻化。一次鑄錠平頭處理后掉頭進行第二次熔煉,使合金成分分布均勻。二次鑄錠平頭處理后掉頭進行第三次熔煉,使合金獲得更好的組織成分均勻性。最總得到成品直徑為Ф650mm的Ti-1300F鈦合金鑄錠,三次VAR熔煉工藝參數見表1。 表1 VAR熔煉主要工藝參數 完成熔煉過程后,先通體扒皮5mm,去除表面氧化皮后,按如圖1(a)鑄錠縱向錠身三點取樣示意圖所示取樣,進行元素Al、Mo、V、Cr、Fe、O、C、N、H的檢測。利用無損檢測技術探查鑄錠頭部縮孔位置,切除冒口,切除錠底20mm左右后,對鑄錠進行橫向中分處理,然后按照圖1(b)鑄錠頭中底橫向橫截面九點取樣示意圖取樣,進行元素Al、Mo、V、Cr、Fe的檢測。 圖1 鑄錠縱向及橫向取樣示意圖 圖2 錠身縱向三點元素含量分布 圖3 鑄錠頭中底橫向九點元素含量分布 試驗過程中自耗電極的壓制和焊接、熔煉均未發生掉料或斷裂事故,說明此試驗的合金選擇和壓制參數選擇、焊接工藝均滿足Ti-1300F鈦合金自耗電極生產的致密度和強度要求,保證熔煉質量和安全。如圖2和圖3分別為此鑄錠錠身縱向三點元素含量分布圖以及頭中底橫截面九點元素含量分布圖,由圖2和圖3可看出鑄錠的各元素縱向和橫向成分均勻性良好,易偏析元素Al、Mo、Fe成分無巨大波動,且均在成分要求范圍之內,說明此試驗的各項工藝選擇能滿足Ti-1300F鈦合金的成分均勻性要求。 (1)Ti-1300F鈦合金中,Mo元素以AlMo60中間合金加入、釩元素以AlV85中間合金加入、鐵元素以鈦鐵中間合金加入、鉻元素以金屬鉻單質形式加入,通過減輕單塊電極重量、增大壓制壓力、增加焊接焊縫道數方式,生產出致密度和強度良好的Ti-1300F自耗電極。 (2)通過控制熔煉過程的各項參數,經過三次VAR生產的Ф650mm、重2噸的Ti-1300F鈦合金鑄錠化學成分均勻、元素波動范圍小,符合合金設計元素的相關要求。1 工藝分析與設計

2 試驗驗證

2.1 原料

2.2 電極制備

2.3 熔煉工藝

2.4 扒皮取樣

2.5 試驗結果

3 結論