礦井通風阻力分析及系統優化措施

趙文濤

(黑龍江礦安安全生產技術有限公司,黑龍江 哈爾濱 150000)

某煤礦煤層發育平緩,整體賦存穩定,開采條件簡單,無瓦斯、煤塵集聚危險。煤層自然產狀分為三類,礦山壓力適中,無沖擊地壓破壞風險。礦井通風系統由主井、副井及立井構成,具體為:主井、副井進風,立井回風。礦井整個通風系統由分布在礦區南北兩側的運輸大巷及中央水平大巷組成,各采區、工作面采用分區通風,整個通風系統穩定可靠,風流均勻分布,不存在無風巷道。

1 礦井通風阻力測定

1.1 測定方法

本次研究利用精密氣壓計對礦井通風阻力進行測定。預先劃定礦井A、B兩點,采用氣壓儀測量A、B兩點壓力值,通過簡單計算出兩測點壓力差,進而推算出相應的位移差、動力差,最后計算出礦井通風阻力。另選精密氣壓計測量井口壓力,記錄礦井口的氣壓變化情況,最后對比礦井內部與井口氣壓數據[1]。

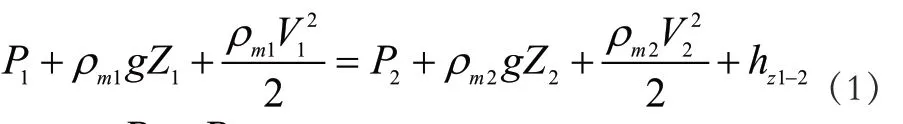

目前常用通風能量轉化方程為:

式中:P1、P2表示礦井風量在測點的靜壓能;ρm1、ρm2表示測點到井口空氣柱密度,kg/m3;g為重力加速度,m/s2;Z1、Z2表示為兩測點截面標高;V1、V2表示為兩測點風流速度,m/s2;hz1-2表示為兩測點間的通風阻力,pa。

1.2 測點布置及路線選擇

礦井測點的布置原則為:測點布置情況應當充分反應整個礦井的通風網絡情況,保證整個礦井的通風網絡完整[2]。礦井通風實際測定時,如果兩測點間存在障礙物,會影響測量精度。根據該礦井的通風網絡現狀,現通風風流測定路線如下:

(1)中央回風井:副井-水平運輸大巷-皮帶巷-各采掘區段-軌道回風巷-主回風巷-中央回風井。

(2)一號回風立井:一號副立井-井底聯合巷-輔助運輸大巷-膠帶運輸巷-各采掘區段-軌道回風巷-采區-輔助運輸大巷-回風大巷聯絡巷-一號回風立井。

(3)二號回風立井:二號副立井-井底聯合巷-輔助運輸大巷-膠帶運輸巷-各采掘區段-軌道回風巷-采區-輔助運輸大巷-回風大巷聯絡巷-二號回風立井。

2 通風測定結果分析

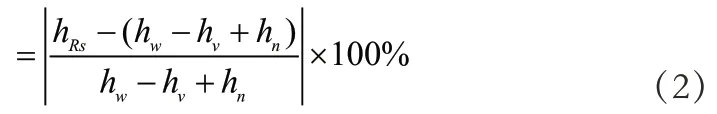

(1)礦井通風阻力測定精度分析。根據《礦井通風阻力測定方法》(MT/T440—2008)的測定方法,由現場礦井測量數據,通風阻力數據的誤差可由下式計算。

式中:e表示為通風阻力的相對誤差,%;Rsh表示為系統累加阻力,Pa;wh表示為風機計數值,Pa;vh表示為風速壓力,Pa;nh表示為自然風壓,Pa。

誤差計算結果見表1所示。表中可以看出,在測量線路中,中央回風井相對誤差為2.89%、一號回風立井相對誤差為1.98%、二號回風立井相對誤差為1.46%,根據相關規范要求,此礦井通風網絡誤差符合要求。

表1 通風網絡測量誤差

(2)礦井通風阻力分布情況。以礦井通風網絡為整體,將測量區段劃分為進風段、用風段以及回風段三個區段,分別計算各區段通風阻力理論值,數據見表2所示。

表2 量測線路各區段理論風阻

由表2數據可計算出該礦井主線路理論風阻風流比例。中央回風井理論風阻風流比例為14:53:31;一號回風立井理論風阻風流比例為31∶34∶33;二號回風立井理論風阻風流比例為10∶43∶47。基于上述數據,可以發現,中央回風井通風阻力最大區段為用風區段,一號回風井通風阻力最大區段同樣為用風區,二號回風井通風阻力最大區段為回風區段。

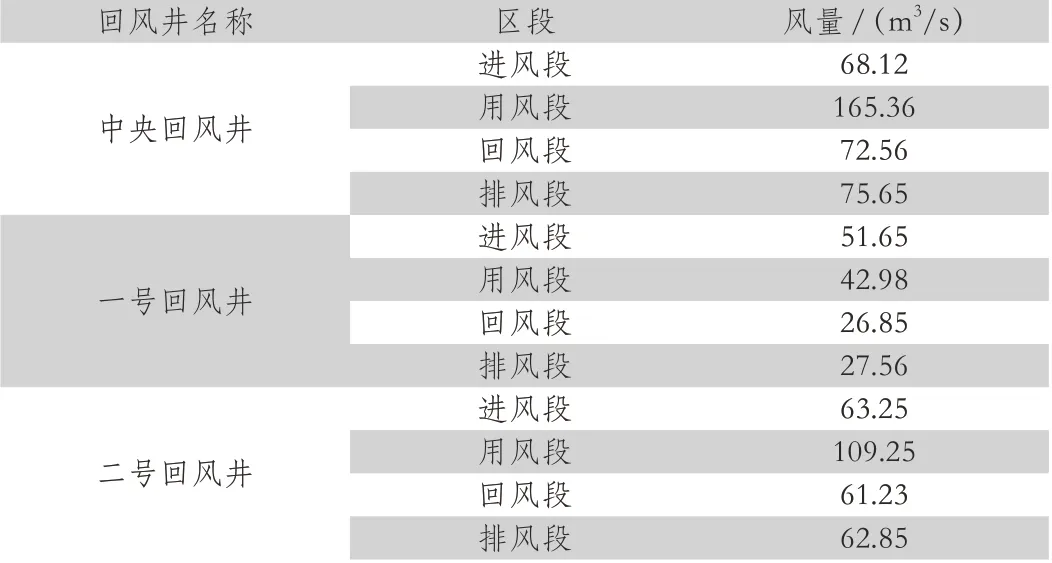

(3)礦井風量分析。為了描述礦井通風網絡的運行情況,先對礦井實測風量數據進行分析。礦井通風系統風量數據見表3所示,式3為礦井漏風率計算公式。

表3 礦井通風系統風量數據

式中:PL表示為漏風率,%;Qf表示為排風量,m3/s;Qh表示為總回風量,m3/s。

由表3數據可知該礦井主線路理論漏風率。中央回風井理論漏風率為3.71%;一號回風立井理論漏風率為3.42%;二號回風立井理論漏風率為3.68%。基于上述數據,可以發現,中央回風井漏風率最大,其次為一號回風井。據《礦井通風質量標準及檢查評定辦法》中關于漏風率的規定,該礦井漏風率合格。

(4)礦井等積孔分析。礦井通風網絡等積孔計算公式為:

式中,A表示為礦井等積孔,m2;Q表示為礦井總風量,m3/s;hZ表示為礦井通風總阻力,Pa。該礦井通風系統等積孔計算結果見表4所示。

表4 通風網絡等積孔計算結果

由表4可知,由《礦井通風質量標準及等積孔評定辦法》中關于等積孔的規定,礦井中央回風井計算等積孔為3.25 m2,屬于通風容易型礦井;一號回風井計算等積孔為0.89 m2,同樣屬于通風困難型礦井;二號回風井計算等積孔為2.18 m2,屬于通風容易型礦井。

3 礦井通風存在的問題及分析

(1)礦井通風阻力大。該礦井正常生產時布設兩個采煤工作面、一個備用采煤工作面以及兩條掘進巷道。根據對整個礦井各采掘面、回采工作面、中央運輸大巷、煤場以及各個洞室用風情況,利用通風動力學書中相關計算,對礦井實際需風量計算可知,該礦井正常工作時所需風量大約為6300m3/min。對于中央回風井、一號回風井來說,它們的進風段、用風段以及回風段三區段都為用風段,皮帶巷內堆積的雜物以及過長的巷道都會導致巷道內阻力過大。通過現場實測分析,該礦井通風阻力分布各異,其中,進風段通風阻力最大,占總通風阻力的48.24%,回風段通風阻力次之,占總通風阻力的20.84%,用風段通風阻力最小,占總通風阻力的38.90%。造成此類問題的原因可能是,采煤工作面及回采區段過長。此外,導入風量過大都會導致通風阻力過大。

(2)礦井總風量不足 。該礦井正常工作時實際風量為6439 m3/min,按礦井初步設計可知,隨著采煤工作面的推進,礦井用風量會逐步增加,礦井最大用風量可達8000 m3/min,按目前風機功率以及礦井通風網絡現狀,該礦井無法滿足長遠的用風需求。

(3)礦井回風井風速過大。該礦井回風立井直徑為3.6m,回風井內布設兩條直徑分別為756mm、586mm的瓦斯抽采管道,回風立井內安裝550×550mm的行人梯子間。對回風立井進行風速測定發現,回風立井中風速最高可達14.5m/s,已經無限接近了《煤礦安全規程》中規定的15m/s的上限值。

(4)其他問題。該礦井整個通風網絡過長,通風線路雜亂交錯,某些巷道風速過大,某些巷道風速較低,處于微風狀態,整個通風系統設置風門過多,存在窩工現象。二號回風立井斷面偏小,導致風速偏高,通風阻力增大。該礦井等積孔為0.84m2,根據《煤礦安全規程》中規定,可將該礦井認定為通風困難礦井。

4 礦井通風優化措施研究

針對礦井存在的問題,現提出如下優化措施。

4.1 礦井通風系統降阻改造

通過上述計算分析可知,礦井進風段以及立井回風段通風阻力較大,占礦井整體通風阻力的80%強,進風段、回風段通風阻力過大是造成礦井通風困難的主因。為了解決目前該礦井通風困難問題,需要根據礦井巷道實際布設情況,對礦井進風段、回風段進行針對性的改造。具體改造內容為:①針對礦井進風段采用皮帶運輸巷道進風,結合該礦井實際情況,利用此前廢棄的一條巷道輔助進風,具體為將皮帶運輸巷和舊巷道并聯起來,通過增加風流通道來減小通風阻力。②針對回風巷道通風阻力較大的問題,擬新開掘一條巷道輔助回風,同樣的兩條回風巷道并聯使用。③針對回風立井中風速過大的問題,計劃新開掘一條專業瓦斯抽取管道,將回風立井中的瓦斯管道拆除,以減小通風阻力,增加回風立井實際面積,達到較小回風立井風速以及減小回風井中通風阻力的目的。

4.2 礦井通風機改造

隨著采煤工作面的推進,礦井需風量逐步增加,礦井達到滿負荷工作時,所需風量將達到8000m3/min,目前礦井的風機總功率不能滿足礦井需求。為了滿足礦井滿負荷生產的需要,現需對礦井風機進行改造,為了最大程度上減小改造費用,本次改造僅對風機葉片和風機電機進行更換,此法工程量相對較低,資金投入較少,不改變通風網絡巷道。

4.3 優化管理手段

礦井通風的日常管理工作非常重要,是礦井安全生產的前提。①加強日常管理,及時排除安全隱患,對于巷道內臨時堆放的雜物,應當及時疏通。應定期排查通風網絡中的堵塞物,對礦井通風網絡進行定期體檢。另外,應當提升管理水平,加強動態調整。

5 結論

本文對某礦井通風阻力及優化措施進行研究。對礦井通風阻力進行了專業的測定,得到如下結論:中央回風井、一號回風立井和二號回風立井相對誤差分別為:2.89%、1.98%和1.46%,相對誤差滿足設計要求;中央回風井理論風阻風流比例為14:53:31;一號回風立井理論風阻風流比例為31∶34∶33;二號回風立井理論風阻風流比例為10∶43∶47。可以發現,中央回風井通風阻力最大區段為用風區段,一號回風井通風阻力最大區段同樣為用風區,二號回風井通風阻力最大區段為回風區段;中央回風井理論漏風率為3.71%;一號回風立井理論漏風率為3.42%;二號回風立井理論漏風率為3.68%,該礦井漏風率合格;由《礦井通風質量標準及等積孔評定辦法》中關于等積孔的規定,針對礦井存在的問題,提出了相應的措施,對通風網絡進行了優化。