蒸餾裝置常壓塔頂空冷入口管線腐蝕及對策

余金艷,桑寶龍,趙國棟,徐 贏

(大慶石化公司煉油廠,黑龍江 大慶 163711)

1 基本情況

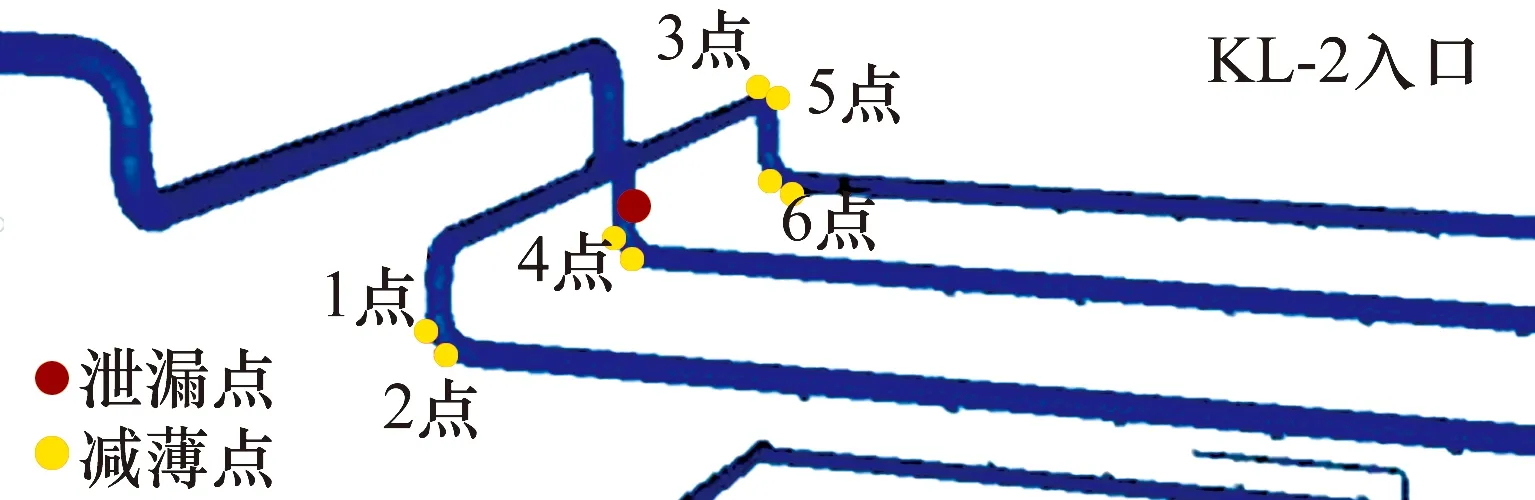

某石化公司Ⅱ套常減壓裝置開工不到1個月時間,常頂空冷器入口管線出現泄漏。從測厚數據來看,常頂空冷器入口管線2,4及5點的彎頭(見圖1)及靠近彎頭上部存在明顯減薄,6點的彎頭及彎頭后面直管附近存在明顯減薄。常壓塔頂系統的工藝流程示意見圖2。

圖1 常頂空冷入口管線腐蝕減薄情況

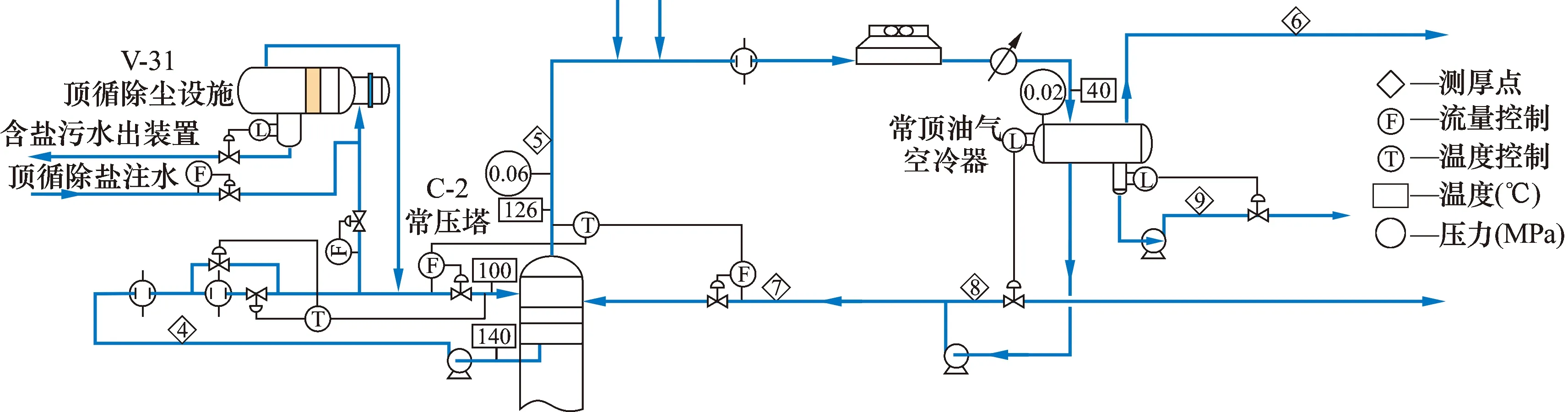

圖2 常壓塔頂及頂循系統流程

2 腐蝕情況

常減壓蒸餾裝置原料油中含有氯和硫等雜質,在加工過程中會形成HCl和H2S,而HCl和H2S會隨著塔頂餾出物一起進入塔頂管線中。同時,在塔頂管線注入的中和劑NH3和塔頂餾出物,在經過冷換設備進行換熱時溫度降低,氣相中的HCl,H2S和NH3會直接生成氯化銨鹽(NH4Cl)和硫氫化銨鹽(NH4HS)晶體沉積在設備表面。銨鹽沉積在金屬表面之后,由于其極強的吸濕性,銨鹽能夠吸收氣相中含有的水蒸氣,在沉積的管壁處局部形成了高濃度的銨鹽水溶液,從而造成垢下腐蝕。裝置運行不到2個月,常頂空冷器前管線就發生腐蝕泄漏,表現出明顯的低溫HCl-H2S-NH3-H2O腐蝕。

3 主要腐蝕因素及應對措施

3.1 脫后原油鹽含量

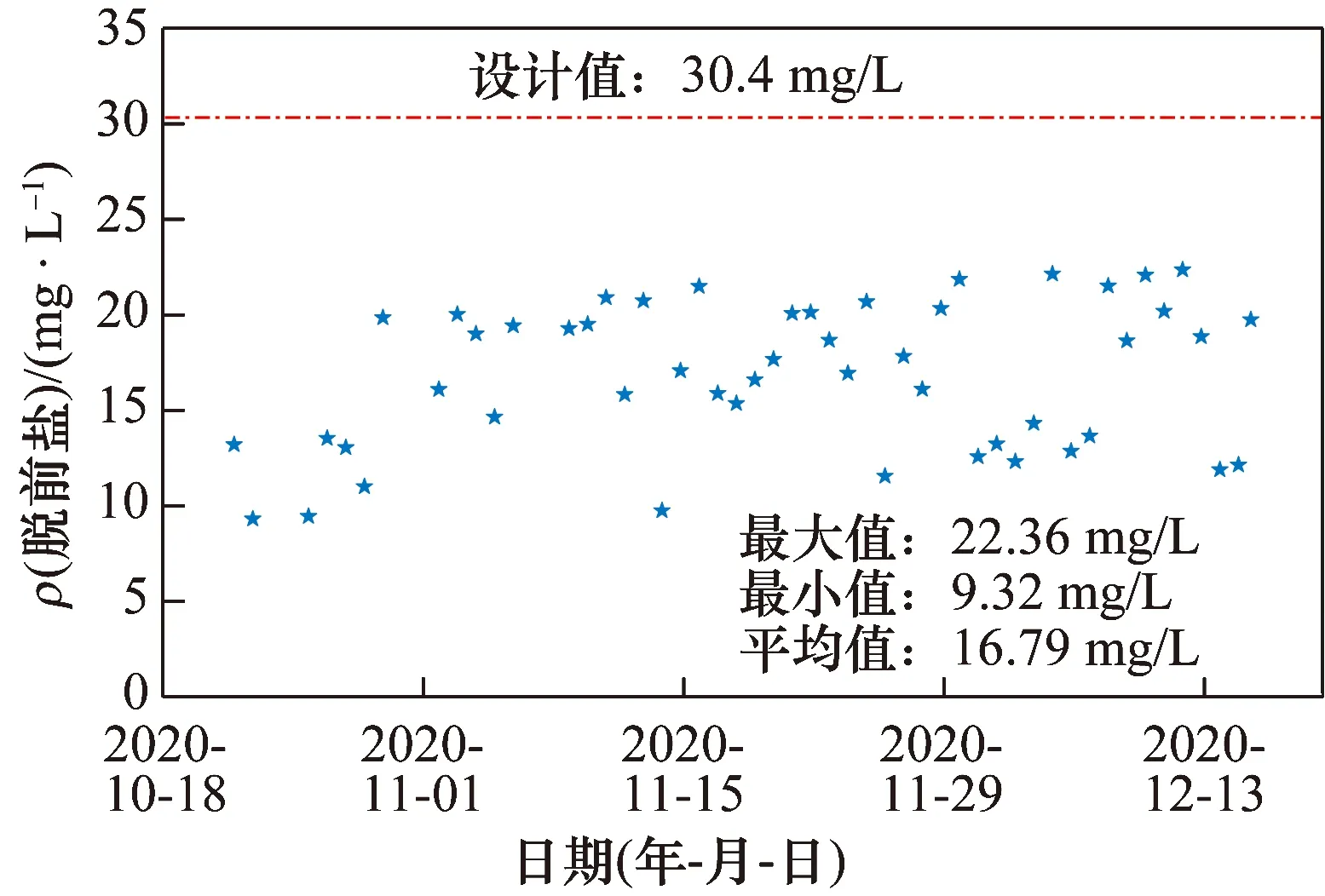

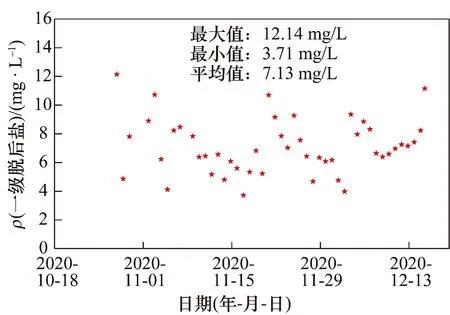

裝置電脫鹽前后原油鹽含量分別見圖3,圖4和圖5。裝置脫前原油鹽質量濃度最大值22.36 mg/L,最小值9.32 mg/L,平均值16.79 mg/L,均未超過30.4 mg/L的設計值;二級脫后原油鹽質量濃度最大值8.46 mg/L,最小值2.04 mg/L,平均值3.41 mg/L,多次超3.0 mg/L的控制指標,這是由于裝置開工運行一個多月一直在調整電脫鹽系統,前期脫后鹽質量濃度高,開工一個月后,脫后原油鹽質量濃度基本控制在3.0 mg/L以內,但平均脫鹽率偏低。

圖3 脫前原油鹽含量統計

圖4 一級脫后原油鹽含量統計

3.2 注水方式

目前采用的注水方式是總線供給常頂揮發線注水和空冷器前注水,此種注水會存在注水分布不均。斜管噴頭存在注水分布不均勻,容易形成氣液分層,常頂油氣線和常頂換熱器分別為Ni-Ti涂層和鈦材,腐蝕相對較輕,腐蝕位置后移,造成在涂層后的緊連碳鋼設備產生腐蝕。

3.3 配管方式

空冷器入口配管情況見圖6。由圖6可以看出,空冷器入口管線為一分三結構。該結構存在流體分布不均;中間支管與主管距離近,易形成流態不穩造成偏流;支管空冷器入口直管段前連續兩個彎頭,存在流體方向突變易產生紊流,在處理量低(60%負荷)的情況下,易產生氣液分層,在上述結構下,油氣加凝液,造成了復雜的流態,在中間支管的遠離主管側向是凝液流,另一側是氣相流,凝液流如瀑布一樣,直瀉而下,從而加速了此部位的腐蝕,造成該側減薄穿孔。

圖6 空冷入口配管情況

兩側支管相互連接的彎頭距離太近,導致流體方向突變易產生紊流。彎頭底部為凝液流,上部為氣相流,凝液在腐蝕介質濃度高時易產生腐蝕減薄。

3.4 含硫污水分析數據

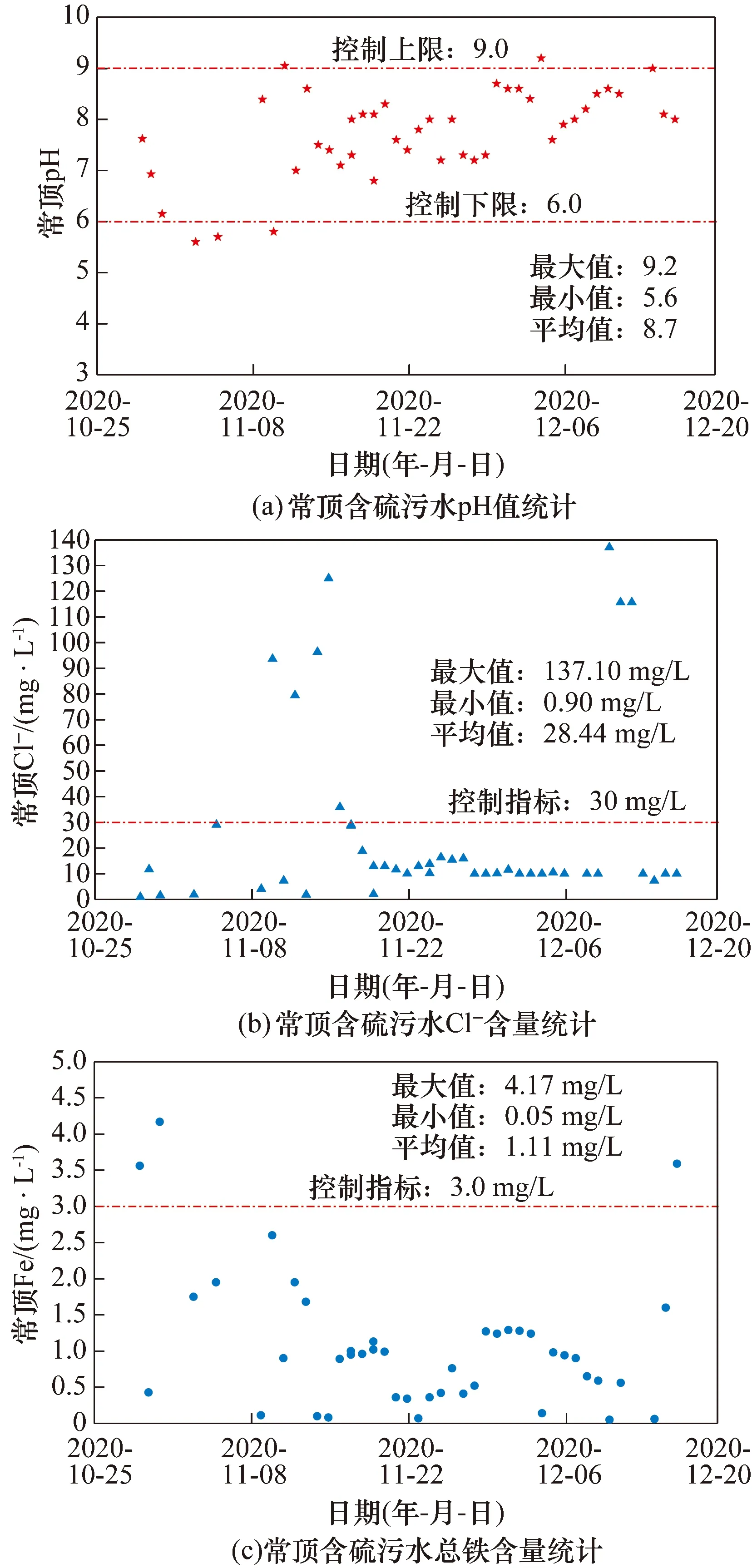

常頂回流罐含硫污水分析數據見圖7。

由圖7可以看出:

圖7 常頂含硫污水腐蝕介質趨勢

(1)pH值超標次數多,有3次低于6.0的控制下限,2次超過9.0的控制上限;(2)Cl-質量濃度最大值137.10 mg/L,有8次超30 mg/L的控制指標,平均值28.44 mg/L,偏高;(3)總鐵質量濃度最大值4.17 mg/L,有3次高于3 mg/L的控制指標,平均值1.11 mg/L。

在裝置開工初期,電脫鹽系統的操作在調試和優化中,運行不正常,原油脫后鹽含量高,導致塔頂Cl-含量高,尤其是常頂系統。常頂含硫污水的pH值和總鐵含量也有數次超控制指標。因此,優化電脫鹽系統的操作參數,控制脫后鹽質量濃度低于3 mg/L,是控制塔頂系統腐蝕的關鍵。

目前初頂和常頂均注中和緩蝕劑,常頂中和緩蝕劑在常頂油氣管線和常頂油氣空冷器的入口總管兩處注入,通常復配的中和緩蝕劑存在一個主要缺點,即不能單獨控制中和劑或緩蝕劑的注入量,有可能為了將pH值控制在合理范圍而注入過多的緩蝕劑,易導致油水乳化,回流帶水;或者為了控制鐵離子而注入過多中和劑,增加系統的結鹽風險。可將目前的“一脫兩注”改造為傳統的“一脫三注”。

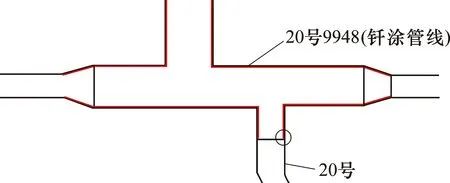

3.5 異種鋼焊接

空冷器入口總管線及中間支管三通為碳鋼釬涂鎳基合金,支管直管段為碳鋼,直管與三通焊接處存在異種鋼焊接,在液相水環境下,導致電偶腐蝕(見圖8)。

圖8 空冷入口管線異種鋼焊接

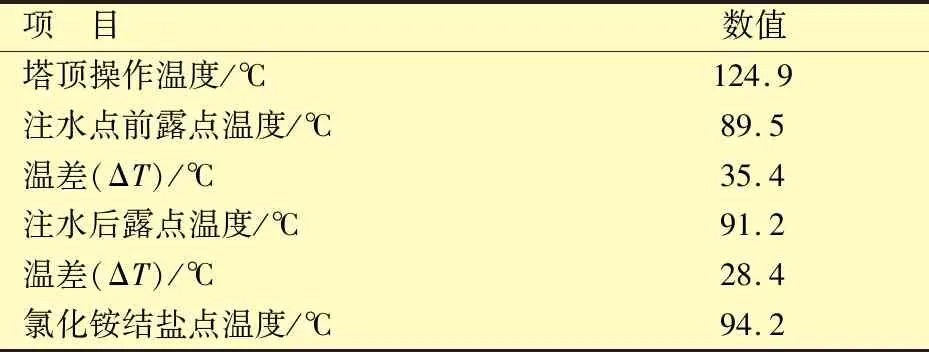

4 腐蝕風險核算

為評估常壓塔頂系統的腐蝕風險,建立了工藝仿真模型,將塔頂的烴、水和不凝氣混合,在一定條件下進行閃蒸計算,從而得到露點溫度、銨鹽結晶點等參數,對塔頂系統的腐蝕風險進行評估,計算結果見表1。

表1 常頂系統關鍵溫度點計算結果

通過計算,常頂注水點前水露點溫度為 89.5 ℃,注水后常頂露點溫度為91.2 ℃。常頂注水后的平衡溫度為102.6 ℃,判斷常頂系統的初凝區在E-102A/B至KL-1/1—3之間,可以根據E-102A/B的出口溫度判斷初凝區是在E-102A/B內,還是在E-102A/B至KL-1/1—3之間的油氣管道上。E-102A/B的換熱管為TA2,耐HCl-H2S-NH3-H2O腐蝕性能良好,但E-102A/B的碳鋼管箱、KL-1/1—3入口管道以及KL-1/1—3都存在較大的HCl-H2S-NH3-H2O腐蝕風險,符合常頂空冷前管線運行不到2個月就發生腐蝕泄漏的現狀。

5 結論及建議

為控制常壓塔頂系統的腐蝕風險,從電脫鹽操作、注水操作、配管設計、工藝參數控制以及選材等方面提出如下建議:

(1)調整電脫鹽操作,為適應原油的廣譜性,建議采用超聲波加破乳劑組合的電脫鹽方式;在兩級高速電脫鹽后增加三級電脫鹽。

(2)針對注水不均的問題,可在常頂注水管線增加流量計,將斜管噴頭改為霧化噴頭,若短期無法變更,可停掉常頂揮發線斜管噴頭注水,只在空冷器入口注水(需在每臺空冷器入口管線分別注水)。

(3)空冷器入口管線采用對稱設計,采用一分二結構,并加大彎頭間距或取消一個彎頭,保證彎頭與三通間距不小于10倍管徑。

(4)對原油的有機氯含量和常頂油氣的活性硫含量進行跟蹤分析,當分析數據超標或波動較大時采取追加采樣分析或做盲樣比對。

(5)將異種鋼焊接處改為絕緣法蘭連接,同時需要關注與管線焊接的閥門短節同樣存在異種鋼焊接問題。