揚州中國大運河博物館今月橋分段吊裝技術研究

陳曉東 李義俊

(1.江蘇邗建集團有限公司 江蘇揚州 225100;2.揚州萬福環保機械鋼構營造有限公司 江蘇揚州 225000)

0 引言

隨著現代建筑和橋梁鋼結構向大跨、重載和多樣化發展,對結構吊裝技術提出了更高的要求,采用合理的吊裝方案和技術對鋼結構施工安全和質量至關重要。本文針對揚州中國大運河博物館今月橋的特點,制定合理的分段吊裝方案,確保工程順利進行。

1 工程概況

1.1 建筑結構設計概況

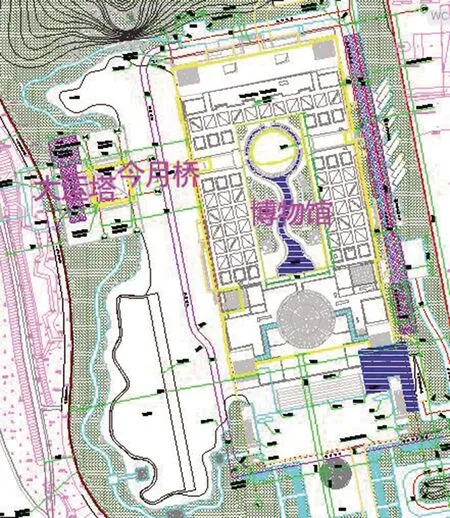

揚州中國大運河博物館位于江蘇省揚州古城的南面,總建筑面積為 79 373.59 m2,其中:博物館74 438.32 m2,地下一層,地上六層;大運塔4935.27 m2,地下一層,地上十層。今月橋地上一層,連接了博物館屋面及大運塔,為空間鋼管桁架鋼結構。該館是集文物保護、科研展示、休閑體驗為一體的現代化綜合性博物館,工程創優目標:中國建設工程魯班獎,項目效果如圖1所示。

圖1 項目效果圖

今月橋所有構件采用Q355-NH耐候鋼,總用鋼量約300 t,為拱形雙曲管桁架結構,桁架中部支撐在其下的半圓形格構鋼拱架上,左右兩端分別懸挑至博物館屋面及大運塔樓層標高,并與二者之間設置抗震縫,縫寬250 mm,橋面采用180 mm厚鋼筋桁架樓承板。

1.2 施工難點分析

鋼拱及橋面單榀桁架重量比較大,安裝精度要求較高,吊裝非常困難,必須合理分段進行吊裝。由于鋼梁型號規格比較大,現場塔吊不能全部滿足吊裝要求,現場采用260 t履帶吊進行吊裝。

現場鋼構與土建單位同時作業,安裝工藝復雜。且土建施工結束后,混凝土強度達到一定等級要求時,鋼構件才能進行安裝,兩方配合工作較多。根據合同要求,鋼構單位從進場到交工驗收共計90個日歷天,施工時間非常緊迫,所以合理安排各單位的交叉作業時間,是保證工程如期竣工的必要手段。

1.2.1 場地受限

因施工前期需在建筑物周邊開挖地下室(圖2),導致施工道路受阻,吊裝機械不能直接在東側施工道路區域行駛,必須進行基坑回填,才能滿足構件運輸及吊裝要求。

圖2 大運河博物館區段劃分圖

1.2.2 吊裝難

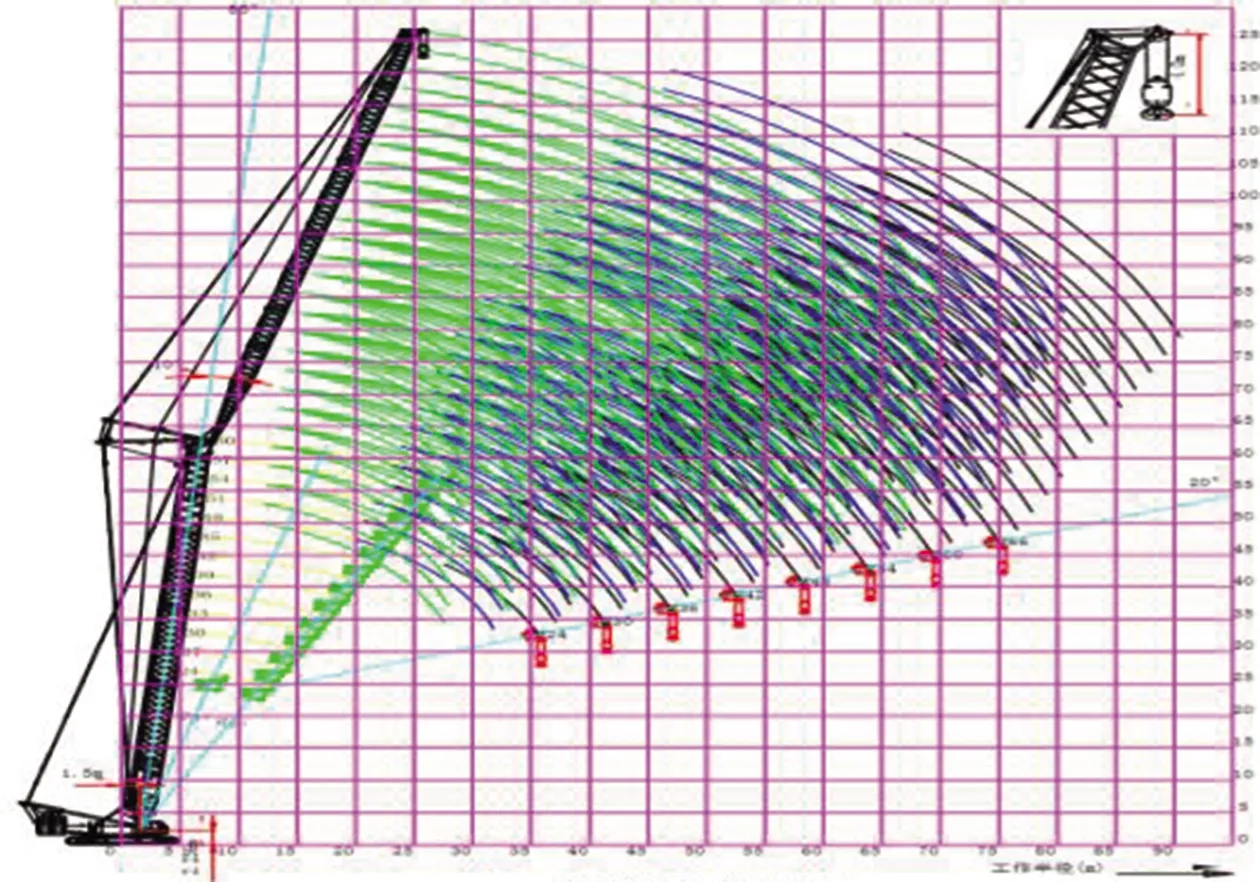

鋼拱及橋面單榀桁架重量比較大,安裝精度要求較高,吊裝非常困難,必須合理分段進行吊裝。由于鋼梁型號規格比較大,現場塔吊不能全部滿足吊裝要求,必須利用260 t履帶吊進行吊裝,施工難度較大,如圖3~圖4所示。

圖3 管桁架吊裝指導

圖4 塔式副臂工作范圍圖

1.2.3 交互作業多

現場鋼構與土建單位同時作業,安裝工藝復雜,且土建施工結束后,混凝土強度達到一定等級要求時,鋼構件才能進行安裝,兩方配合工作較多,如圖5~圖6所示。

圖5 今月橋與大運塔交互施工

圖6 土建與鋼構交互施工

1.2.4 工期緊

該工程根據合同要求,鋼構單位從進場到交工驗收共計90個日歷天,施工時間非常緊迫,所以合理安排各單位的交叉作業時間,是保證工程如期竣工的必要手段。

2 施工過程分析

大跨度鋼拱安裝難度較大,涉及多種施工工藝,如定位放線控制、架體支撐設置、橋桁架及鋼拱的吊裝、卸載等,其中,橋桁架與鋼拱的分段吊裝及焊接,是整個施工過程的關鍵。

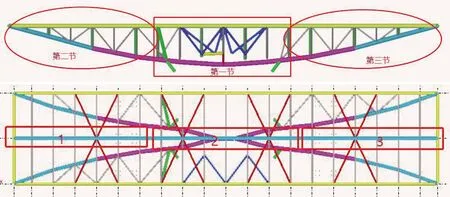

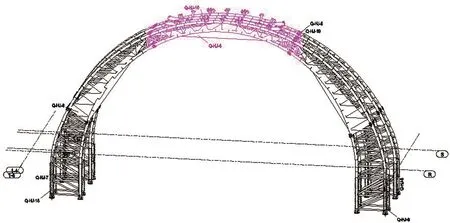

根據鋼拱結構體系分析,并結合設計結構的節點詳圖,在鋼拱未能形成整體桁架之前,鋼拱自身為結構體系的主要支撐構件,根據桿件受力情況,須外加支撐體系來完成分段吊裝。所以,在鋼拱的投影弧形上設置底部承接支撐,依據施工現場的環境,同時結合本項目的施工順序以及結構特點,合理選擇支撐架體的規格和形式[1]。根據模型計算,每榀鋼拱重量約為49T,共兩榀,每榀擬分5節吊裝,鋼拱左右對稱設置分段,如圖7所示。

圖7 鋼拱設置分段

橋面部分:支撐鋼架支撐好后在第三、四節與下方焊接結束后,安裝第五節鋼拱,為便于運輸,第五節在工廠分二段制作,現場在地面拼裝好后,整體安裝就位。在整個鋼拱焊接完成,形成整體結構體系后,開始安裝上方管桁架橋。根據模型計算,上方橋重約80 t,擬分3節從中間向兩側同時吊裝,如圖8所示。

圖8 橋面設置分段

因橋面寬度為8.4 m,分3節無法運輸,在工廠將中間桁架分3段制作,其它桿件在工廠下料,在現場地面分3節組裝,然后分別吊裝[2]。橋與鋼拱部分連接穩定桿件,需在橋先吊裝就位后方可安裝。因此,需在鋼拱的頂面搭設鋼管腳手架操作平臺,以便人員進行安裝焊接,最終形成整體結構。

3 管桁架施工

3.1 管件制作與涂裝

制作管桁架時,鋼管采用五維自動切割機下料,同時預留收縮余量。切割前將距離切割邊緣50 mm范圍內的鐵銹、油污清除干凈,切割后隨即清除邊緣上的飛濺物和熔渣,進行下道工序[3]。

防銹底漆施工完48 h后,可進行防火主料的涂裝施工,現場溫度控制在0~35℃,濕度必須小于85%。防火涂料施工分兩道工序,第一道干膜涂裝時,厚度不得超過0.2 mm,后面每道干膜涂裝時間間隔為24 h,且干膜厚度不得超過0.3 mm。

防火涂料采用酚醛芯滾筒滾涂,每層涂料都應交錯施工,確保漆膜的耐久性。每次滾涂后,隨即清理滾筒套,除了快干漆,每層都要往復施工,直到涂勻為止。在涂裝工作的每一道工序前后,對構件表面處理情況進行仔細檢查,等漆膜完全風干后,再使用測厚儀測出漆膜厚度。

3.2 現場管桁架單片組裝

胎架作為提供支撐點的工具,在提高桁架的組裝質量方面有著重要作用,所以胎架拼裝的精確度把控顯得尤為重要。拼裝平臺一般用型鋼焊接而成,高度控制在500 mm~700 mm,在平臺上依據主桁架尺寸進行彈線,同時安裝好測量定位的設備,按1∶1比例放樣進行拼裝。現場嚴格按圖紙尺寸加工、制作。胎架拼裝如圖9所示。

圖9 胎架拼裝示意圖

上、下弦主管分別用吊車吊至拼裝胎架上,在節點位置彈線定位,主管對接時在接口處增加襯管,并在管周邊進行點焊,提高牢固性。依據弦桿彈線位置,將腹桿安裝到位后點焊固定,復核管桁架尺寸及節點尺寸,確認直、斜腹桿間的距離是否滿足設計要求。

在所有組裝工作做完后,開始復核整榀桁架的尺寸,檢查每個安裝節點之間的距離是否符合設計要求,以及直、斜腹桿間節點的拼裝間隙是否滿足焊接規范要求,若發現問題應及時整改。

3.3 焊接施工

焊接時合理安排施焊順序,由中間向兩端對稱施焊,撐桿、腹桿處于桁架中間應當優先焊接,盡可能地減少殘余應力和焊接變形。管件縱橫交錯處為連接焊縫,端部為角焊縫,趾部為溶透焊縫,側邊由溶透焊縫逐漸過渡到角焊縫,焊道層間接頭應平緩過渡并錯開,前后兩層焊道的施焊方向應相反。多層焊接時注意連續施焊,每道焊接工序施工完成后,及時清理焊渣并進行檢查,發現焊接缺陷,即時制定措施補救,確保焊接工作有序進行。

焊接完成24 h后對構件抽檢10%,進行角焊縫磁粉探傷,然后對現場所有對接焊縫進行超聲波探傷,抽檢對象為所有焊縫的20%且不得小于200 mm[4]。

4 橋分段吊裝

今月橋管桁架每榀4個拱腳深入砼基礎,在砼基礎設置支撐塔架,采用分段吊裝、現場拼裝焊接。

4.1 定位放線控制及測量控制

采用全站儀、經偉儀、水準儀進行測量。今月橋結構為圓桁架空間結構,在制作時考慮了桁架自重引起的標高下沉,并由設計院提供節點位移值,支架的上標高為加工圖標高(設計標高加起拱值),拆除支架后,標高為加工圖標高減自重產生的垂直位移,橋面砼等上部施工結束后,桁架標高為設計圖紙標高。

鋼結構施工前對施工現場的測量控制點和有關資料進行復核,檢測點精度必須滿足點位數要求。平面控制點至少3個,高程控制點至少2個,檢測數據收集后,及時繪制成測量成果,并定期進行復核及必要的歸化改正。

4.2 拱桁架吊裝及安裝

因第一節及第二節需要外包砼,柱腳嵌入砼基礎中,所以需安裝第一榀鋼拱的第一節和第二節,如圖10所示。

圖10 吊裝第一、二節示意圖

等砼澆筑達到設計強度的75%以上,方可吊裝第三、四節。第三、四節鋼拱與下方鋼拱連接成整體后,整個鋼拱的垂直和水平力基本傳遞與鋼拱腳的基礎,如圖11所示。

圖11 吊裝第三、四節示意圖

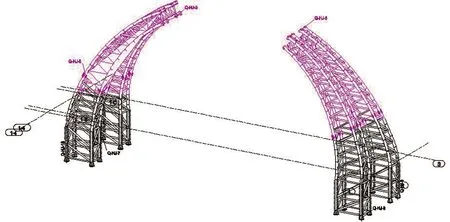

最后吊裝第五節鋼拱,如圖12所示。擬設置4組2 m×1.5 m支撐構架。

圖12 吊裝第五節示意圖

4.3 拱桁架支撐架體施工

該工程主桁架為拱形雙曲管桁架結構,由于桁架形成整體之前,桁架下弦桿為主要受力構件,為保證結構穩定性,在桁架兩側設置胎架支撐,分散下弦受力點,使主桁架處于簡支狀態,在橋面桁架安裝結束,形成一個整體結構后,卸載、拆除。臨時支撐采用4組2 m×2 m×12 m格構式支撐胎架,主桿口150×8方管,肢桿和水平桿使用口80×6,如圖13所示。

圖13 臨時支撐鋼架

臨時支撐完成之前,用Φ108×8格構式鋼管連接,保證整個桁架的穩定性。因主拱桁架埋入砼基礎4.3 m深,此兩端支撐的情況下,上弦主管安裝時,對整體結構的位移協調變形基本無影響。

4.4 橋桁架安裝

拱桁架焊接完成后,將原來作為支撐的胎架提升,為橋桁架施工提供工作面。因橋面寬度為8.4 m,分3節無法運輸,在工廠將中間桁架分3段制作,其它桿件在工廠下好料,在現場地面分3節組裝,然后分別吊裝,如圖14所示。

圖14 橋面胎架準備到位,橋面第一段橋桁架吊裝

橋與鋼拱部分連接穩定桿件,需在橋吊裝就位后方可安裝。因此,需在鋼拱的頂面搭設鋼管腳手架操作平臺,以便人員進行安裝焊接,最終形成整體結構。

依據桁架安裝工藝中的要求,卸載后測量桁架標高,標高滿足要求后,開始拆除胎架。先拆除上段連接的橫桿,然后由吊車固定住上段,再拆除上段與中段的連接節點,并松開攬風繩,最后吊車將上段胎架吊運至地面,依次拆除[5],如圖15所示。

圖15 今月橋橋面第二、三段橋桁架吊裝完成

5 結語

今月橋雙曲管桁架結構跨度大,造型新穎,施工難度較大。工程通過對施工難點仔細剖析,合理安排布置,采用散件工廠制作、現場地面胎架分段拼裝、空中對接安裝的施工方法,并全過程進度把控,保質保量地完成今月橋的分段吊裝任務,取得良好的經濟和社會效益,也為同類結構吊裝工程提供了參考。