油溶性離子液體與T321及二氧化硅的協同潤滑性能研究

楊志權,張朝陽,呂會英,陳國慶,黃卿,汪利平,于強亮,蔡美榮,湯仲平,周峰

(1中國科學院蘭州化學物理研究所,固體潤滑國家重點實驗室,甘肅蘭州 730000;2中國石油蘭州潤滑油研究開發中心,甘肅蘭州 730060)

引 言

在機械制造、航天航空以及人類日常生活中,潤滑油因具有潤滑、防銹、冷卻、密封和降噪等性能而發揮了重要的作用[1]。潤滑油通常由基礎油和不同類型的添加劑構成[2-3]。通常來說,潤滑油的穩定性和長效性由基礎油的性能決定,而潤滑油的綜合性能由所使用的添加劑決定,不同類型的添加劑可顯著改善潤滑油各項性能,有效彌補了潤滑油因基礎油性能不過關而導致的性能缺陷[4-6]。在眾多的潤滑油添加劑中,工業使用最廣泛的是合成型極壓抗磨添加劑[7],其有效地提高了潤滑油的極壓承載性能和減摩抗磨性能,成為摩擦學研究的熱門領域。隨著人們對潤滑理論和摩擦化學的認識逐漸加深,合成型極壓抗磨添加劑正在從原有的含單一元素如氯、硫、磷等元素逐漸向二元及多元素協同的方向轉變,S-P協同、P-P協同、N-P協同及N-S-P協同型添加劑越來越受到人們的青睞[8-10]。

離子液體(ILs)是一類由不同陽離子與陰離子構成的鹽,其在溫度低于100℃時多呈現液態[11]。2001年,離子液體作為潤滑劑的研究工作首次被報道,自此,這類物質因具有高的熱穩定性、低的飽和蒸氣壓、不易燃、潤滑性能優異等諸多特征,成為摩擦學研究的熱點[12]。最近幾年,人們逐漸認識到傳統的咪唑離子液體,因為包含鹵素陰離子(BF4-、PF6-)水解產生HF而具有明顯的腐蝕特性,同時因其合成煩瑣,制備成本高,在潤滑油中不溶而難以廣泛應用[13-14]。近年來,油溶性離子液體因為其在基礎油中良好的溶解性能和優異的潤滑性能,逐漸獲得了科研工作者的關注[15-16]。相較于傳統離子液體,這類離子液體的合成更為簡單,制備成本低,而且減摩抗磨性能良好[17],有望成為一類新型的潤滑添加劑。

大量的研究表明,二氧化硅在摩擦界面能夠起到“微滾珠”效應,降低摩擦,同時二氧化硅在摩擦界面能夠形成含硅的摩擦反應層,起到抗磨效果,加之二氧化硅尺度小,能夠“楔入”摩擦微裂紋中填補摩擦裂紋和摩擦產生的缺陷,被廣泛用于油品及固體潤滑材料的減摩抗磨添加劑、極壓抗磨填料[18]。T321(硫化異丁烯)因具有優異的極壓抗磨性能廣泛應用于各種極壓性油品的配方中。其極壓抗磨作用機理在于T321分子與磨損表面發生摩擦化學反應時,分子結構中的S—S鍵或者C—S斷裂,與鐵基底反應生成包含有機硫醇鐵或硫化鐵無機膜,起到極壓抗磨作用[19]。然而,T321由于存在刺激性氣味,在使用過程用戶體驗性較差,目前的發展趨勢是選擇優異的極壓抗磨添加劑進行替代或者尋找合適的添加劑部分替代T321,以降低其用量,從而減少刺激性氣味的釋放。

1 實驗部分

1.1 試劑與儀器

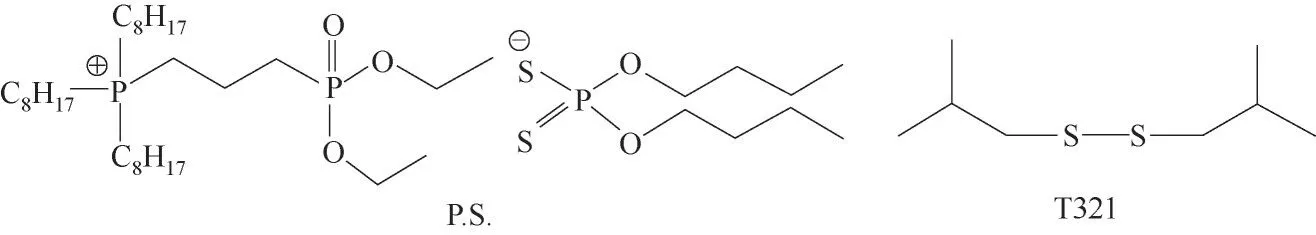

實驗中所用的丁銨黑藥為淄博大陽化工公司產品;三辛基磷(安耐吉化學,質量分數85%);納米SiO2購自河南瑞隆化工產品有限公司;硫化異丁烯(T321,遼陽濱河化工有限公司);實驗所使用基礎油為PAO10(中國石油蘭州潤滑油研究開發中心)。所有材料均按照規定使用。圖1列出了所制備離子液體(P.S.)和作為參比所需的T321的分子結構。離子液體P.S.的制備根據文獻報道的方法[20]。

圖1 P.S.和T321的分子結構Fig.1 Molecular structures of P.S.and T321

1.2 摩擦測試樣品的制備

對于制備測試所需的油樣,以PAO10為基礎油,以P.S.、T321、納米SiO2作為極壓抗磨添加劑,分別配制包含1%(質量分數,下同)P.S.、1%T321、1%SiO2的基礎油樣品,以及包含P.S.和SiO2質量比為1∶1的1%P.S.@SiO2的基礎油樣品。配制樣品以攪拌溶解成分散均勻且透明的溶液體系為準(以下簡稱1%P.S.、1%P.S.@SiO2、1%SiO2、1%T321)。

1.3 摩擦磨損實驗

采用球-盤點接觸方式測量并評價了上述幾種樣品的摩擦學性能。使用設備為德國Optimol油脂公司SRV-IV微動摩擦磨損試驗機,測試氛圍為空氣,溫度25℃/100℃,實驗使用AISI 52100鋼球(直徑10 mm),實驗使用AISI 52100鋼盤(直徑24 mm,厚度7.9 mm),鋼球和鋼盤的硬度均為HRC 59-61。SRV測試在25℃下進行,選用頻率、載荷、振幅與測試時間分別為25 Hz、200 N、1 mm、30 min。對實驗過后的表面磨斑形貌采用JSM-5600LV型掃描電子顯微鏡(SEM)和BRUKER-NPFLEX三維輪廓儀進行觀察,通過特征X射線能譜(EDS)和Thermo Scientific Nexsa X射線光電子能譜儀(XPS)對磨斑表面元素進行分析。

2 結果與討論

2.1 熱穩定性

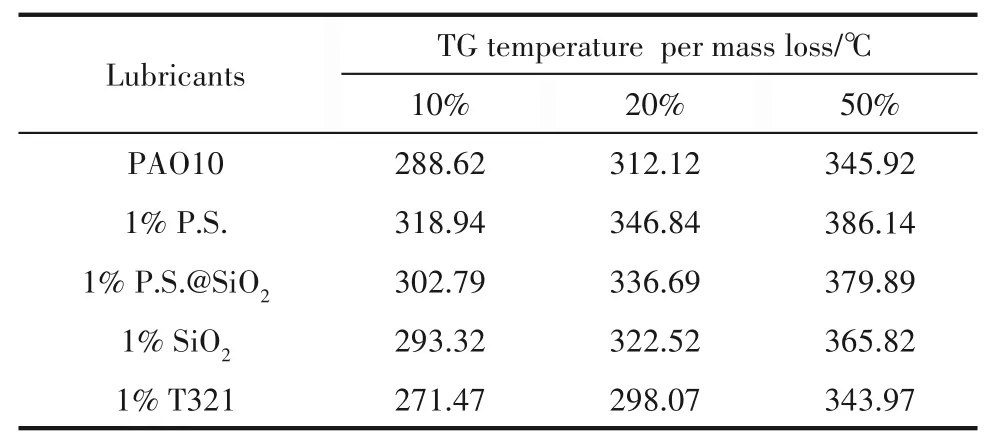

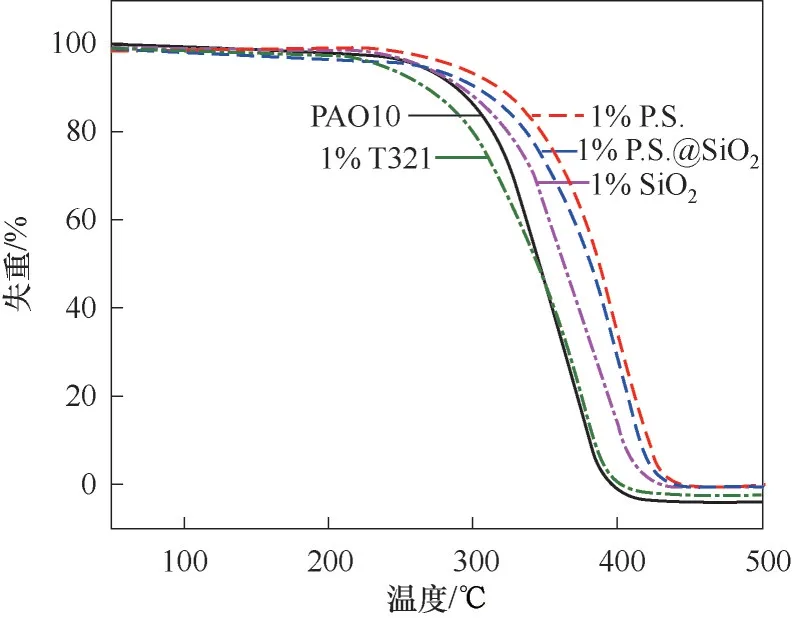

采用同步熱分析儀測試不同樣品的熱穩定性,使用設備為德國耐馳公司STA 449 F3 TGA-DSC(NETZSCH),測試氛圍為氮氣,測試條件為溫度每分鐘升高10℃,從室溫升至500℃止。PAO10以及1%P.S.、1%P.S.@SiO2、1%SiO2、1%T321的熱重分析結果如圖2[19]和表1所示。在加入P.S.、SiO2以及P.S.和SiO2后,PAO10的熱穩定性均有所提高。其中加入1%P.S.后,油樣的初始熱分解溫度升高最明顯,其次是加入P.S.和SiO2的復合體系,再者是加入SiO2的油樣。值得注意的是,加入T321后,油樣的熱分解溫度明顯降低,源于T321本身的熱分解溫度要低于PAO10的熱分解溫度。所有樣品的初始熱分解溫度依次為:1%P.S.>1%P.S.@SiO2>1%SiO2>PAO10>1%T321。

表1 熱穩定性Table 1 Thermal stability

圖2 測試油樣的TG曲線Fig.2 TG curves of test oil samples

2.2 摩擦學性能及表面形貌分析

所有油樣在室溫狀態下的摩擦磨損性能測試如圖3所示。圖3(a)為PAO10和分別包含1%P.S.、1%SiO2、1%P.S.@SiO2、1%T321的油樣的摩擦系數隨時間的變化曲線。圖3(b)分別為下試樣鋼塊在實驗過后所測量的磨損體積。上述每個數據點均通過對三個數據測試的平均值得到。

在圖3(a)中發現,PAO10的摩擦系數較大且出現了摩擦失效的現象。加入不同的極壓抗磨添加劑后,油樣摩擦系數均有所降低,加入1% P.S.及1%P.S.@SiO2后的油樣摩擦系數接近,約0.13左右,加入1%SiO2后摩擦系數為0.125左右,但是加入1%T321表現出更低的摩擦系數,約為0.122。從圖3(b)中發現,PAO10的磨損體積最大,其次是加入P.S.離子液體,加入SiO2與加入P.S.的磨損體積相近,但是加入P.S.和SiO2后的磨損體積明顯降低,表明二者間存在協同抗磨效應,盡管加入1%T321的室溫減摩性能最佳,但是抗磨性能并不理想,所有樣品的抗磨性能排序為:PAO10>1%P.S.>1%SiO2>1%T321>1%P.S.@SiO2。這些結果表明,極壓抗磨劑的加入均能提高PAO10體系的減摩抗磨性能,且在室溫狀態下,P.S.與納米二氧化硅復配體系在室溫下可以有效提高PAO10體系的抗磨性能。

圖3 常溫下摩擦系數與磨損體積(SRV溫度:25℃,頻率25 Hz,振幅1 mm,載荷200 N)Fig.3 Friction coefficient and wear volume at room temperature(SRV:temperature 25℃,frequency 25 Hz,amplitude 1 mm,load 200 N)

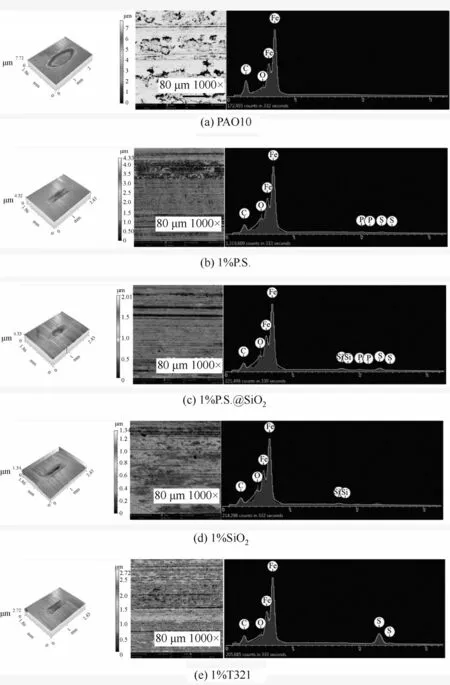

通過非接觸式三維輪廓儀和掃描電子顯微鏡對下試樣的摩擦磨損情況進行分析,如圖4所示。PAO10[圖4(a)]的磨斑寬且深,在掃描電子顯微鏡下觀察出磨斑表面的腐蝕情況嚴重。添加了離子液體后,磨斑的寬度和深度均有所降低,且1%P.S.@SiO2[圖4(c)]的磨斑淺而窄,表現出良好的抗磨性能。根據元素分析,T321[圖4(e)]的S元素峰較高,推測其良好的潤滑性能與S元素與Fe元素作用有關,P.S.@SiO2良好的抗磨性能可能與Si和S以及P的協同作用有關。

圖4 常溫下下試樣的三維輪廓圖和SEM圖以及EDS分析Fig.4 Three-dimensional profile,SEM and EDS analysis of the samples at room temperature

圖5(a)為PAO10和不同油溶性潤滑體系在相同環境下的鋼鋼接觸的摩擦系數曲線,圖5(b)為下試樣鋼塊在實驗過后所測量的磨損體積。上述每個數據點均通過對數據測試3次的平均值得到。

從圖5(a)中可以看出1%SiO2的摩擦系數最大,然后是1%T321和PAO10,而1%P.S.和1%P.S.@SiO2在25°C下相比變化不大,在高溫下表現出較好的熱穩定性以及優異的減摩性能。圖5(b)中磨損體積依次為PAO10>1%T321>1%SiO2>1%P.S.@SiO2>1%P.S.,這些結果表明SiO2與T321熱穩定性較差,高溫下易分解,而P.S.和P.S.@SiO2表現出良好的熱穩定性,具有優異的減摩抗磨性能。

通過非接觸式三維輪廓儀和掃描電子顯微鏡對下試樣的摩擦磨損情況進行分析,如圖6所示。T321[圖6(e)]和PAO10[圖6(a)]的磨斑寬且深,在掃描電子顯微鏡中觀察到有較為嚴重的腐蝕。SiO2[圖6(d)]的磨斑較深,有較多典型的平行犁溝,有腐蝕存在。P.S.[圖6(b)]和P.S.@SiO2[圖6(c)]的磨斑淺而窄,腐蝕情況不明顯。通過EDS元素分析,對比P.S.@SiO2和SiO2,P.S.@SiO2良好的減摩抗磨性能可能與Si和S以及P的協同作用有關。對比P.S.和T321,推測出S和P的協同作用是提高熱穩定性、提高減摩抗磨性能的關鍵[21-22]。

圖6 高溫下下試樣的三維輪廓圖和SEM圖以及EDS分析Fig.6 Three-dimensional profile,SEM and EDS analysis of the samples at high temperature

2.3 極壓性能

圖7為在高溫下極壓載荷摩擦系數曲線,其載荷變化為50 N/120 s。從圖7中可以看出,PAO10的承載能力較小,其承載能力約為200 N,T321的承載能力約為350 N,SiO2的承載能力約為500 N,P.S.@SiO2的承載能力約在700 N。而P.S.的承載能力較高,大于750 N,具有優異的承載能力。推測是在摩擦過程中離子液體與金屬基底發生摩擦化學反應,形成了具有高韌性的無機化學反應膜,有效阻隔了摩擦副之間的直接接觸,提高了PAO體系的極壓承載性能[23]。

圖7 高溫極壓摩擦系數曲線(SRV:溫度100℃,頻率25 Hz,振幅1 mm)Fig.7 High temperature extreme pressure friction coefficient curves(SRV:temperature 100℃,frequency 25 Hz,amplitude 1 mm)

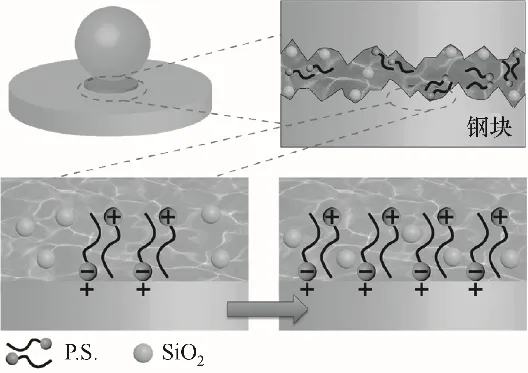

2.4 潤滑機理

本文采用XPS分析以上高溫潤滑后的磨斑表面元素組成。結果如圖8所示,圖8(a)~(f)分別對應于C1s,O1s,P2p,Fe2p,S2p和Si2p的光譜,從圖8給出的光譜數據可以看出,在高溫時離子液體作為添加劑相應元素的峰形和結合能基本相同,證明離子液體在作為添加劑時,均經歷了相似的摩擦化學反應過程。C1s的結合能出現在284.8 eV,對應于內標,Fe2p在711.3 eV和725.1 eV處存在兩個明顯的吸收峰,結合O1s在533、536.5 eV的吸收峰,推測磨斑表面可能存在Fe2O3、Fe(OH)O和FeOOH、Fe3O4[15,19]。從圖8可以觀察到P2p在133.75 eV存在明顯的吸收,可以歸因于存在磷酸鹽[20,24-25]。S2p的結合能出現在168.8 eV,高溫條件下反應生成了硫酸鹽化合物[15,19,25]。Si2p的結合能出現在99.5 eV,則證明是二氧化硅,沒有發生摩擦化學反應,應該為納米填充[26]。結合圖9,以上結果充分證明了離子液體和二氧化硅復配后,離子液體中的活性元素S、P與基底中的鐵發生了復雜的摩擦化學反應并轉移到了摩擦界面,形成了具有較高韌性的無機化合物摩擦膜,提高了PAO10的減摩及抗磨性能[27-31]。

圖8 高溫條件潤滑后磨斑表面元素的XPS分析Fig.8 XPS analysis of elements on the worn surface after high temperature lubrication

圖9 潤滑機理Fig.9 Lubrication mechanism

3 結 論

(1)合成的油溶性離子液體與PAO10、T321、納米SiO2相比,其熱穩定性略有提升。

(2)在25℃條件下,油溶性離子液體與T321、納米SiO2均表現出良好的減摩抗磨性能,其中T321減摩性能更為優異,P.S.@SiO2的抗磨性能更為優異。

(3)在100℃條件下,油溶性離子液體表現出優異的熱穩定性和減摩抗磨性能。油溶性離子液體的承載能力較高且P.S.的承載能力高于750 N。這可能是由于P.S.和P.S.@SiO2中的極性元素S、P在摩擦過程中釋放出來,與金屬基底共同發生摩擦化學反應,形成含有鐵的無機鹽的化學摩擦膜,摩擦膜阻隔了摩擦副之間的直接接觸,提高了PAO10體系的減摩抗磨性能以及極壓承載性能。

(4)丁銨黑藥與二氧化硅的復配并沒有單獨的功能化離子液體的性能突出,原因在于二氧化硅的存在有助于體系的初期抗磨,但是不利于離子液體后期與基底發生摩擦化學反應,起到生成減摩抗磨摩擦化學反應膜的作用。