折彎異型對銅-水熱管傳熱性能影響的實驗研究

張磊,戴葉,陳興偉,張潔,鄒楊

(1中國科學院上海應用物理研究所,上海 201800;2中國科學院大學,北京 100049)

引 言

熱管技術近年來在工程中的應用日益普及,因其具有傳熱效率高、等溫性好、啟動迅速以及非能動等優點[1-2],在電子器件散熱[3-8]、余熱回收[9-13]、航空航天[14-15]、空間核反應堆[16-18]等領域都有所應用。自從20世紀70年代以來,國內外科技工作者對于熱管進行了大量的研究。Wang[19]研制了一種溝槽型彎曲銅-水熱管,分析了彎管與直管在不同傾角下的瞬態傳熱性能。實驗結果表明,彎管在響應時間和傳熱能力方面對傾角更為敏感。Jiang等[20]研究了彎曲對于電子散熱中的扁平熱管的影響,結果表明,隨著熱管彎曲角度的增大和彎曲位置更靠近蒸發段,熱管的溫差和熱阻增大,換熱能力減小。徐紅艷等[21]針對毛細管90°彎道數目對傳熱性能的影響進行了實驗研究,認為在相同的傳輸熱量的情況下,彎道越多,熱管兩端溫差越大。陶漢中等[22]對小型微槽道熱管90°彎曲前后的傳熱性能進行了比較,結果表明彎曲管的極限傳輸功率小于直管,熱阻與直管相近。李新禹等[23]研究了彎曲角度對扁平熱管傳熱性能的影響,結果顯示,利用彎曲扁平熱管進行顯熱儲能,熱源的溫度越高,熱管彎曲角度越小,顯熱儲能的時間越短、速率越高。Sangpab等[24]對低溫燒結芯微型彎扁熱管的傳熱性能進行了實驗研究,研究發現彎曲使得吸液芯產生形變,阻礙液體流動,從而增大熱阻,而扁平化則使得吸液芯結構坍塌,從而影響熱阻。Peeples等[25]針對不同類型吸液芯熱管彎曲后的性能進行了研究,發現彎曲使得吸液芯與壁面發生了分離,毛細壓頭變小,從而使得工質回流受阻,熱管性能明顯下降。非能動余熱排出系統在發電廠有著重要冗余作用[26-27],而熱管的非能動性也引發了相關領域的關注。Wang等[28]通過數值方法研究了熱管啟動過程,結果表明:熱管能有效地導出熔鹽堆事故條件下的衰變余熱。

前人對傳統熱管進行了較多的研究,在異型熱管方面,針對扁平熱管及有芯熱管進行了部分研究,但未見有系統、一致的結論,而對于折彎異型傳統熱虹吸管的傳熱性能的研究則鮮見報道。在熔鹽堆的實際工程應用中,利用熱管的優異性能,可以避免產生熱點。但受限于工作環境,會遇到需要應用異型熱管的場合,如熔鹽管道外側的散熱、空間堆冷卻端的散熱等[29]。本文針對異型熱管的傳熱性能進行了實驗研究,并與直管進行了比較,將為異型熱管在實際工程中的應用積累經驗、提供指導。

1 實 驗

1.1 實驗系統

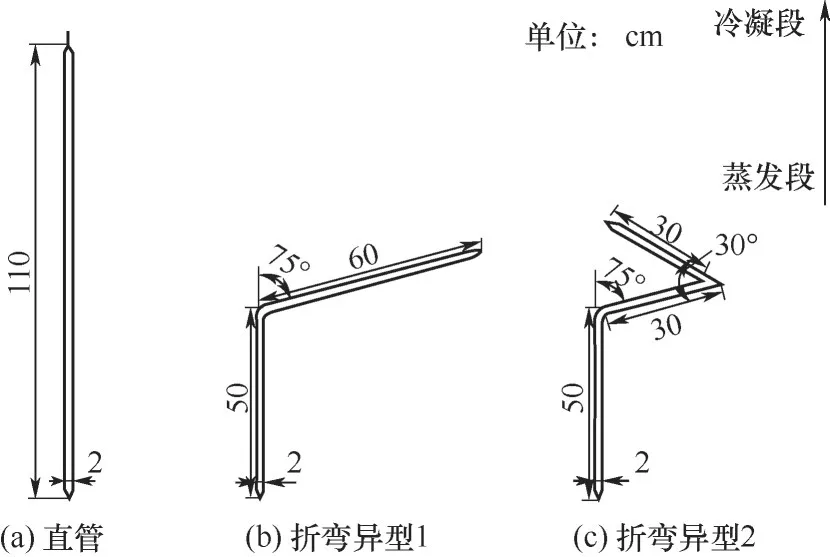

實驗所用熱管分別為直管、折彎異型1和折彎異型2共三支熱管,具體異型位置及角度如圖1所示,其中折彎異型1為一道折彎,折彎異型2為二道折彎。熱管的內徑為2 cm,壁厚0.1 cm;無吸液芯結構,管壁材料為銅,內充工質為15 g水;總長度為110 cm,蒸發段20~50 cm范圍內可自由調節,冷凝段長度為30 cm,其余為絕熱段。實驗系統主要由恒溫水槽、熱管、激光冷水機和溫度測量及采集裝置四個部分構成,如圖2所示。恒溫水槽控溫范圍為20~200℃,控溫精度為0.1℃。激光冷水機流量范圍通過量程為16~160 L/h的玻璃轉子流量計來進行調控。溫度測量采用鉑電阻傳感器Pt100,在實驗前對傳感器進行了校準。鉑電阻溫度傳感器在熱管上的布置位置如圖3所示(異型管類同),為提高測量精度,在絕熱段和冷凝段的每一個測點處放置兩個溫度傳感器,且兩個傳感器為間距180°相對放置。在水冷套的進出口處放置傳感器以測量進出口水溫,通過溫度記錄儀BD-3008H20采集記錄溫度數據。通過改變加熱溫度、冷卻水流量等參數來考察熱管的啟動性能、等溫性能以及傳熱性能等,探究異型對于熱管相關性能的影響規律。

圖1 熱管設計圖Fig.1 Design drawing of heat pipes

圖2 實驗裝置Fig.2 Experimental setup

圖3 溫度傳感器的布置位置Fig.3 Layout position of temperature sensors

1.2 實驗工況設置

對于啟動、等溫性能的研究,冷凝段采取的換熱方式為空氣自然對流及熱輻射,蒸發段加熱溫度范圍為50~90℃,每間隔10℃進行一組實驗,共分成5組溫度值,通過恒溫水槽控溫加熱。對于最大傳熱功率、熱阻的研究,蒸發段工況設置和啟動、等溫性能的研究一致,冷凝段采用冷水機進行水冷,40~104 L/h冷卻水流量范圍,每間隔16 L/h進行一組實驗,共分成5組流量值。

1.3 不確定度分析

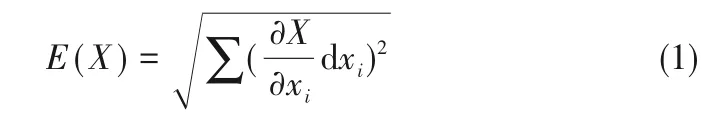

不確定度分析采用Moffat[30]的方法:

其中,X和x分別表示因變量和自變量。d(ΔT)(ΔT為自變量之一)是來自熱電阻和溫度計錄儀的溫度測量誤差之和:此處使用的熱電阻為A級精度,誤差為±(0.15℃+0.002T);溫度記錄儀的讀數誤差為0.2%FS±0.1;因此d(ΔT)的最大值為0.61℃。流量計帶來的誤差為±2.5%(mass),誤差最大值為2.6 L/h。

1.4 曲率半徑與彎管流阻

在微分幾何中,曲率的倒數就是曲率半徑,即Rcur=1/Kcur。平面曲線的曲率就是針對曲線上某個點的切線方向角對弧長的轉動率,通過微分來定義,表明曲線偏離直線的程度。彎管彎曲處相對于直管,曲率增大,曲率半徑減小,壓力損失系數增大,流阻也隨之增大[31],從而使得蒸汽的輸運及凝結工質的回流受到影響,彎管的傳熱性能可能也將受到影響。

2 結果及討論

2.1 啟動性能

對于啟動性能的研究,冷凝段采取的換熱方式為空氣自然對流及熱輻射,實驗室保持溫度場及流場相對穩定。絕熱段部分采用保溫棉進行包裹以減少對環境的散熱損失。按照所設置的工況,分別對三支熱管的啟動性能進行了實驗測試。

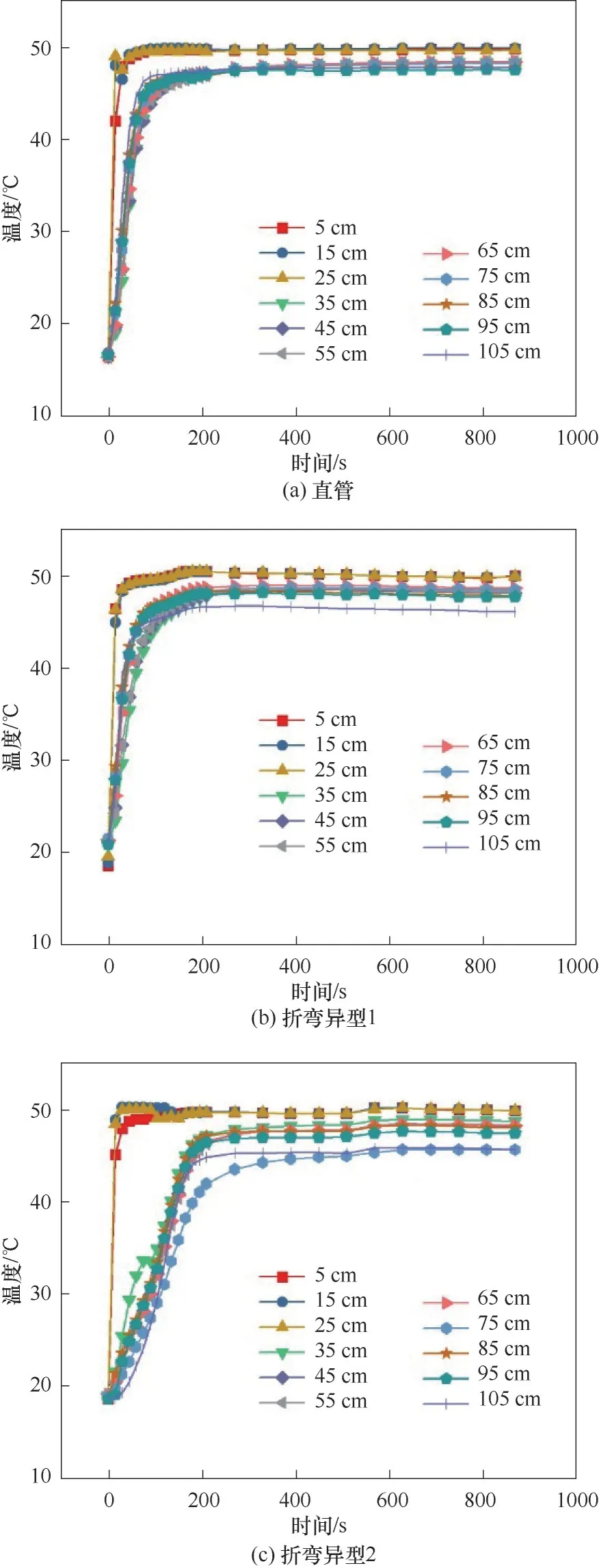

圖4為熱管啟動過程溫度變化曲線,限于篇幅,本文只列舉了50℃加熱溫度時的結果。從圖中可以看出,在加熱溫度較低時,異型2的啟動出現了“溫度滯后”現象,這可能是由于工作液體的蒸發效率較低,異型使得流動受阻,蒸汽不能及時充分地向冷凝段傳輸。同時,在加熱溫度為50~70℃時,兩支異型熱管均有可能出現此現象,在實際應用中為使異型熱管更快啟動,應提高蒸發段的加熱溫度。根據1.4節的分析,如熱源溫度不可提升,則可考慮增大折彎處的曲率半徑以減小流動阻力。

圖4 50℃加熱溫度時啟動過程溫度變化Fig.4 Temperature change during start-up at 50℃heating temperature

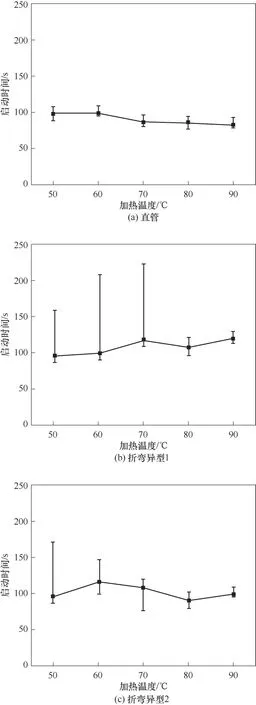

圖5所示為三支熱管的啟動時間,借鑒“上升沿時間”[32]的設定,將實驗開始至所有測點的溫度達到穩態溫度的90%時經歷的時長視為啟動時間,可以看出,在不同加熱溫度下,三支熱管的啟動時間存在一定差異。數據點上下方向的Y偏差為多次重復實驗的結果范圍,經過重復實驗發現,在加熱溫度較低時,若異型管出現“溫度滯后”現象,則啟動時間較直管增加81%~188%,若未發生“溫度滯后”現象,相同加熱溫度下三支熱管的啟動時間相差在30%以內。異型對于啟動性能的影響不存在明顯規律,但在加熱溫度較低即50~70℃時,有可能出現“溫度滯后”現象,從而使得啟動時間較直管顯著增加。整體而言,所有工況的啟動時間都在4 min以內。

圖5 熱管啟動時間Fig.5 Start-up time of heat pipes

2.2 等溫性能

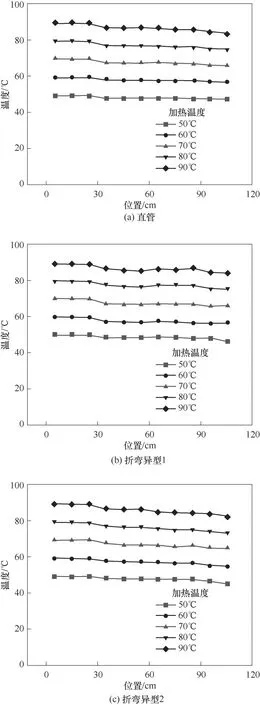

圖6為達到穩態后熱管各位置的溫度曲線,采取穩態后10 min內的溫度平均值作為數據點。可以看出,在各個實驗工況下,三支熱管的蒸發段與冷凝段之間的等溫性能良好。

圖6 穩態后等溫溫度Fig.6 Isothermal temperature after steady state

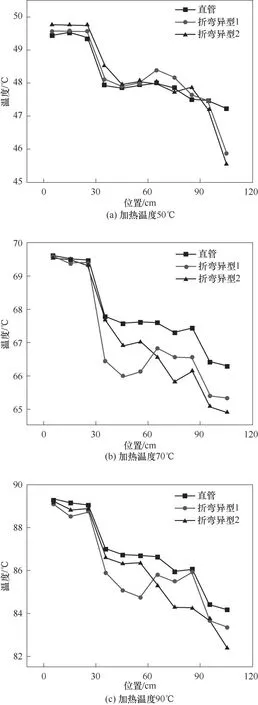

從圖7中蒸發段與冷凝段之間的溫度落差可以看出,直管的等溫性能最好,折彎異型2的等溫性能相對最差。這主要是因為折彎異型給熱管的蒸汽輸運以及冷凝工質的回流都帶來了一定的阻礙,兩道折彎熱管尤甚;同時,由于折彎減小了冷凝段與蒸發段之間的重力勢差,重力給冷凝工質回流的輔助作用有所減小,傳熱惡化,從而使得等溫性能變差,但隨著加熱溫度的升高,直管和異型熱管之間的等溫性能差距減小,這主要是因為隨著加熱溫度升高,工質蒸發量增加,蒸汽壓和流速也增大,整個熱量傳輸回路受到折彎的影響也減小。從以上結果可以得知,應綜合考慮實際工程需要及異型對啟動、等溫性能帶來的影響設計熱管的異型式樣,條件允許時可升高蒸發段加熱溫度以減少異型帶來的不利影響。

圖7 穩態后等溫溫度對比Fig.7 Comparison of isothermal temperature after steady state

2.3 最大傳熱功率

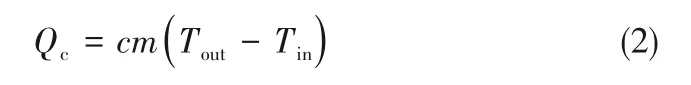

冷卻水從冷凝段帶走的熱量可通過式(2)進行計算。利用冷卻功率來考量熱管在不同加熱溫度、不同冷卻水流量下的最大傳熱功率。

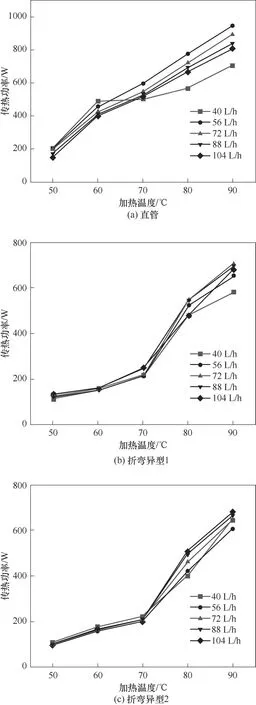

式中,c為水的比熱容,J/(kg·℃);m為冷卻水的體積流量,kg/s,數據由實測流量(單位L/h)換算得出,1 kg/s=3600 L/h;Qc為冷卻功率,W;Tin和Tout分別為冷卻水進、出口溫度,℃。保持冷卻水進口溫度為20℃,5組加熱溫度設定下的傳熱功率結果如圖8所示。從圖中可以看出,在所設定的冷卻水流量范圍內,傳熱功率均出現了最大值,隨著加熱溫度的升高,傳熱功率增大。

圖8 熱管的傳熱功率Fig.8 Heat transfer power of heat pipes

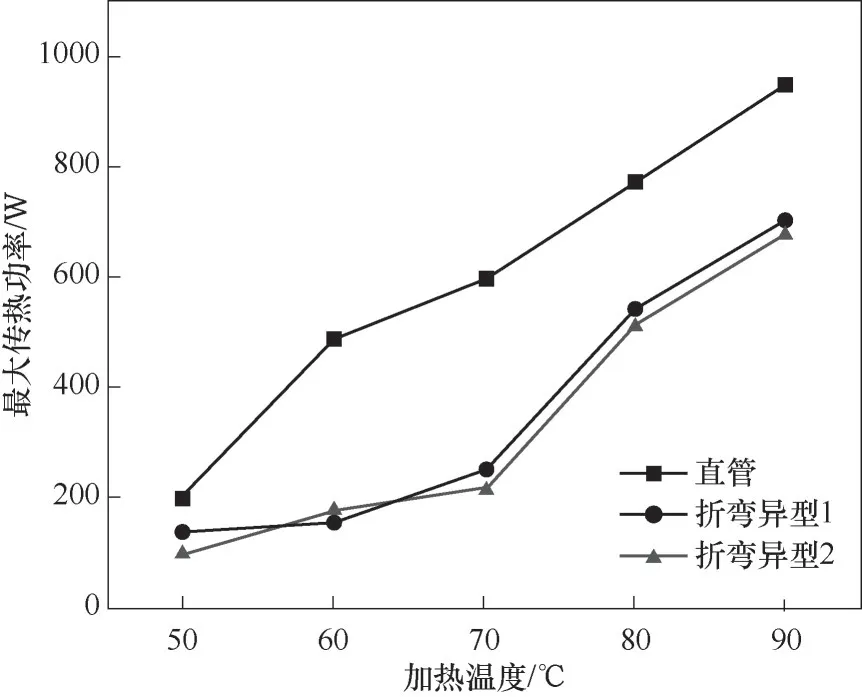

將冷卻功率的最大值作為該工況下的最大傳熱功率進行性能考量,如圖9所示,直管的傳熱功率整體較高,在50、60、70、80、90℃加熱溫度下,分別為205、490、600、777、948 W;而對于折彎異型1,對應的最大傳熱功率分別為135、161、251、548、706 W;對于折彎異型2則分別為104、177、222、508、684 W。在加熱溫度較低時,異型給最大傳熱功率帶來的影響較大。這主要是因為冷凝段雖然都設置了相同的冷卻水流量,但在蒸發段加熱溫度較低時,折彎異型使得熱量經絕熱段傳輸到冷凝段的總量以及速率都有所減小,冷卻水無法帶走更多的熱量,而在加熱溫度達到80℃以上時,加熱溫度的升高減小了上述折彎帶來的影響,折彎異型管與直管最大傳熱功率的差距縮小到30%以內。整體上,折彎異型2的最大傳熱功率略小于折彎異型1。若工程上不可避免需要采用異型熱管時,應盡量提高蒸發段的加熱溫度,并通過實驗調整異型的設計如增大折彎處的曲率半徑等,以期獲得較好的傳熱性能。

圖9 最大傳熱功率對比Fig.9 Comparison of maximum heat transfer power

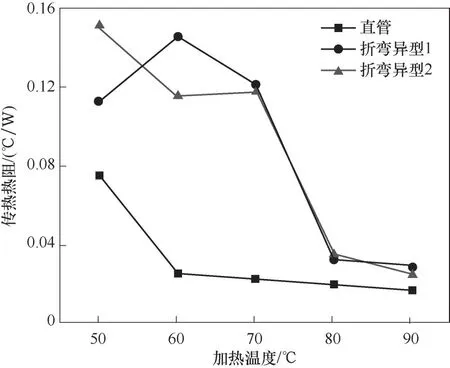

2.4 蒸發段傳熱熱阻

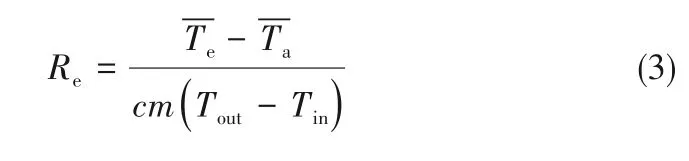

蒸發段的傳熱熱阻可根據式(3)進行計算:

式中,Re為蒸發段的傳熱熱阻,℃/W;和分別為蒸發段和絕熱段的平均溫度,℃。

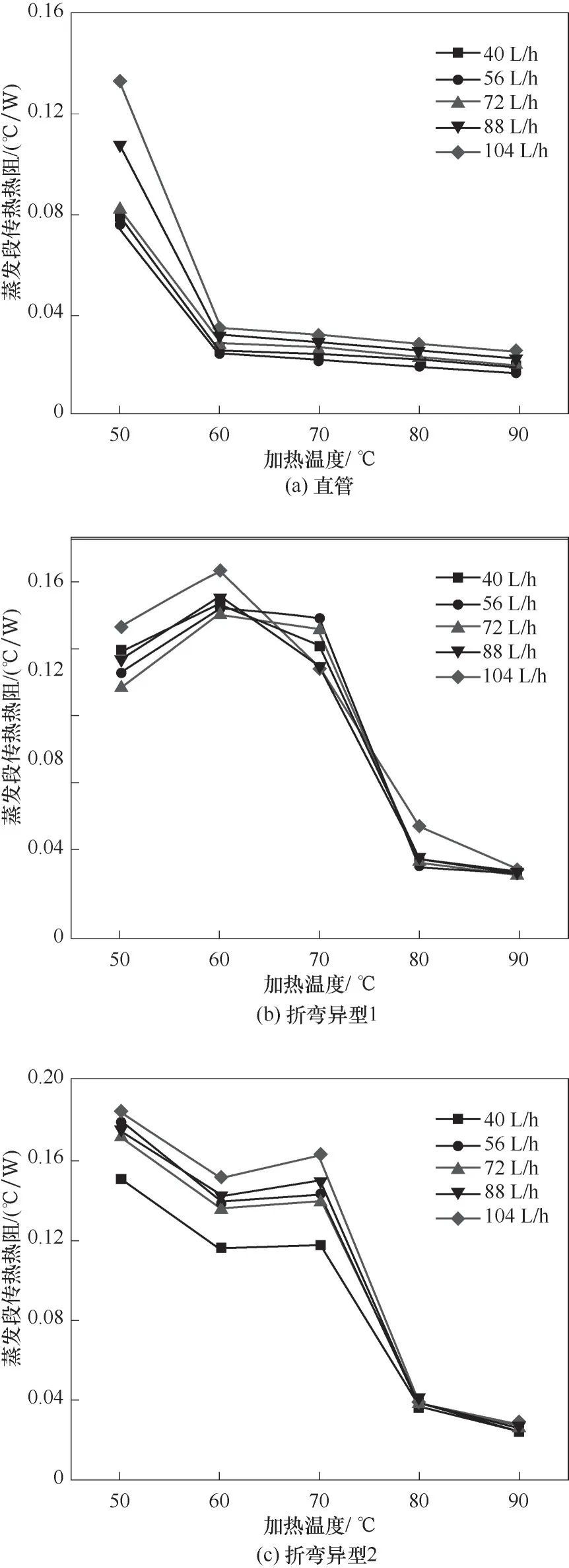

圖10分別為三支熱管的熱阻。隨著加熱溫度的升高,直管傳熱熱阻呈現出整體下降的趨勢,從50℃提高到60℃時,下降趨勢最為明顯,60℃以后下降趨勢較為平緩,且冷卻水流量在56 L/h時的傳熱熱阻最小。而折彎異型1的傳熱熱阻則呈現出先增大后減小的趨勢,在加熱溫度為60℃時最大,左右相當,而在加熱溫度升高至80℃及以上時,傳熱熱阻顯著減小。對于折彎異型2,傳熱熱阻呈現出先減小后增大接著減小的趨勢,同樣在加熱溫度升高至80℃以上時,傳熱熱阻顯著減小。分析可知,折彎增加了蒸汽運輸及工質回流的局部壓力損失,從而使得整體的壓力損失增大,這導致了熱阻也有所增大,增大折彎處的曲率半徑或可有效減小局部壓損,提高傳熱效率。

圖10 蒸發段傳熱熱阻Fig.10 Heat transfer resistance of the evaporation section

圖11為不同加熱溫度下的最小傳熱熱阻對比,從圖中可知,直管的傳熱熱阻小于異型管,對于異型管,應使得蒸發段的加熱溫度大于80℃才能使傳熱熱阻達到10-2量級的數值。

圖11 傳熱熱阻對比Fig.11 Comparison of heat transfer resistance

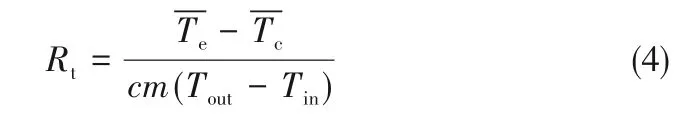

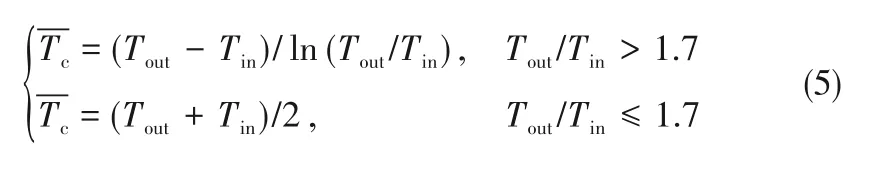

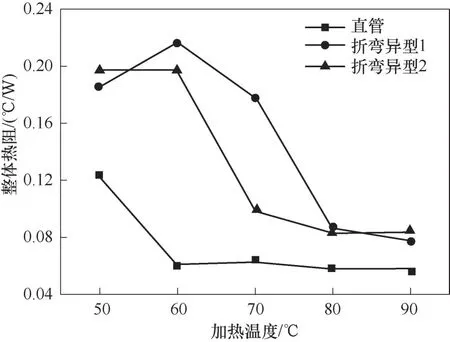

2.5 熱管整體熱阻

利用式(4)來考察熱管的整體熱阻:

其中,Rt為熱管的整體熱阻,℃/W;為冷卻水進出口溫度的對數平均溫差,℃,通過式(5)進行計算:

圖12為三支熱管的整體熱阻曲線,圖13為整體熱阻的對比。將整體熱阻和蒸發段熱阻進行對比可知,在加熱溫度較低時,蒸發段熱阻占整體熱阻的約2/3(對比圖13和圖11),隨著加熱溫度升高,蒸發段熱阻占比減小。因此,在相對低溫熱源環境應用時,應著重考慮降低蒸發段的熱阻。

圖12 熱管整體熱阻Fig.12 Total thermal resistance of heat pipes

圖13 整體熱阻對比Fig.13 Comparison of total thermal resistance

3 結 論

為探究異型對于熱管傳熱性能的影響,本文對直管、折彎異型1、折彎異型2三支熱管進行了一系列的實驗研究,通過改變其加熱溫度、冷卻水流量,綜合分析可以得到以下結論。

(1)異型熱管在加熱溫度較低即50~70℃啟動時可能會發生“溫度滯后”現象,將使得啟動時間顯著增加。

(2)加熱溫度較低時,異型熱管的最大傳熱功率較小,加熱溫度升高到80℃以上時,異型管與直管的最大傳熱功率縮小到30%以內,加熱溫度為90℃時,三支熱管的最大傳熱功率分別為948、706、684 W。

(3)異型對于傳熱熱阻有著較為明顯的影響,尤其是加熱溫度較低時帶來的影響更為顯著,而當加熱溫度升高到80℃以上時,異型管的傳熱熱阻可減小到10-2量級數值。

后續可根據本工作的結果,結合實際需要設計性能優良的異型熱管,以期在工程應用中獲得更好的效果。

符號說明

c——水的比熱容,J/(kg·℃)

Kcur——曲率,m-1

m——冷卻水體積流量,kg/s

Qc——冷卻功率,W

R,Re,Rt——分別為熱阻、蒸發段熱阻和整體熱阻,℃/W

Rcur——曲率半徑,m

Tin,Tout——分別為冷卻水進、出口溫度,℃

Ta,Te——分別為絕熱段和蒸發段管壁的平均溫度,℃

ΔT——溫差,℃

X,x——分別為不確定性分析的因變量和自變量

下角標

a——絕熱段

c——冷凝段

e——蒸發段

i——自變量序號

in——冷卻水進口

out——冷卻水出口

t——整體