新型振動成型機的開發與應用

姜玉敬,王 毅,鄭艷珍,王永興

(1中商碳素研究院有限公司,江蘇省 蘇州 215203;2山東華鵬精機股份有限公司,山東 煙臺264003)

成型工序是生產鋁用炭素陽極的半成品過程,是生產陽極過程中重要的中間過程,隨著生產技術和設備的開發,鋁用炭素陽極成型工藝和設備已得到快速發展,工藝技術和設備已成熟可靠。

1 成型的目的與方法

成型就是將混捏好的糊料用專用設備制成所需要的形狀和尺寸并具有較高密度的半成品(生坯),即生陽極塊。在鋁用炭素陽極工業生產中使用兩種方法成型:振動成型和擠壓成型。擠壓成型設備采用水壓機或油壓機,該種成型工藝現已基本不用。振動成型是采用專用的振動成型機組。

目前,我國鋁用炭素陽極生產中普遍采用的成型方法是振動成型法。振動成型法生產效率高,生陽極炭塊質量好,且可直接制出碳碗,完全實現自動控制。陽極炭塊成型設備分為單工位、雙工位和三工位成型機。三工位振動成型機組是在一個可轉的工作平臺上,同時完成加料、振動成型、脫模推出工序,使成型得以連續進行,生產效率高,但其價格昂貴、維護維修成本較高,適合生產規模大、陽極規格單一的大型炭陽極廠采用。雙工位振動成型機有滑臺式和旋轉式兩種。滑臺式另設置有中心平臺,平臺兩側各設置一套由模套、重錘、真空密封罩和振動臺組成的碳塊振動成型工位;中心平臺與兩工位之間用滑板連接,兩工位各安有一套縱向推塊裝置;在兩工位連線中點的垂直方向上另設置一套橫向推塊裝置。旋轉式一個工位加料、振動成型后旋轉到另一個工位脫模推出。單工位成型機基本具有三工位振動成型機的優點,更具有投資小、便于維護維修、操作靈活,特別適合生產不同規格的陽極,易于更換成型模具,我國眾多炭素廠采用單工位成型機生產。在振動成型中,采用了振動加抽真空技術、振動臺氣囊減震技術,以及零振幅啟動激振箱振動技術等,提高了生陽極的成型質量。

2 振動成型設備與工藝

正如前述,陽極炭塊成型設備分為單工位成型機和三工位成型機,它們各有特點,企業根據自身的發展規模、產品結構等合理選型,但振動成型設備的工作原理、工藝技術、自動控制技術等是類同的。

2.1 振動成型的原理

振動成型的原理,主要是靠振動臺下面的振動器所產生的振幅小、頻率高的強迫振動,使振動臺上成型模內的混捏好的糊料受到多變速度運動,使糊料間、糊料與模壁間的內摩擦力、外摩擦力、粘結力大幅度降低,從而使糊料流動性比振動前增高,顆粒間發生相對位移使其更加合理排列,同時在糊料表面上再加一個自由外力,即重錘的重力作用,使糊料逐漸達到密實并結合成一個具有嚴格幾何要求、尺寸要求和性能要求的整體。振動過程中,顆粒以長軸方向垂直于振動方向而定向排列,形成結構上的各向異性,從而產生性能上的各向異性。振動主要沿垂直方向進行(理論上不產生水平方向的振動),振動力通過與振動臺面直接接觸傳遞,在成型模內的糊料受到的振動能量是自下而上衰減的,因而糊料在振動成型時變形速度較慢,一部分瀝青氣體有足夠的時間在振動的同時逸出,因此可直接使用溫度較高的糊料而不易產生膨脹裂縫和變形現象,且較高的成型溫度有利于粘結劑性能的發揮,糊料更具良好的流動性,可均勻充填模內,成型成品率有效提高。

糊料的顆粒呈現振動狀態后,它們的物理性能發生了很大變化:

(1)糊料顆粒間的內摩擦力及與模壁的外摩擦力顯著降低;

(2)糊料從彈性塑性狀態轉變成密實的流體狀態,糊料顆粒間的粘結力有很大程度的減弱;

(3)振動使糊料顆粒受到多變加速度,使大小不等的顆粒產生慣性力。

上述三種物理性能的變化,是造成糊料密實的基礎,其中最重要的是糊料顆粒產生慣性力。由于顆粒大小不均,它們的質量有大有小,所產生的慣性力各有不同,因而使糊料顆粒邊界處產生應力。當這個應力超過糊料的內聚力時,顆粒間便開始相對移動,在位移的瞬間,如果再加上自由外力(如重錘等),就能迫使顆粒間加速移動,這樣不但可以縮短振動時間,而且還能使糊料進一步密實。

振動成型機在振動過程中外加壓力小,因而糊料中的大粒子不易受到壓碎,基本上可以保持原來配方中糊料的粒度組成,這對于保證產品的表觀密度、抗壓強度、導電率等方面有著重要的意義。

振動成型也存在著不足,體現在噪音偏大、振動大、成品在高度方向密度不十分均勻等。

2.2 振動成型機的主要結構和性能

不管是單工位振動成型機,還是三工位振動成型機,其振動成型機的主要結構都是由振動臺、模具、重錘和控制系統組成的。

振動臺體是由臺面框架、振動器、同步齒輪輪箱、彈性聯軸節、電動機、萬向聯軸節、減震彈簧、底架、減共振反彈簧(或橡膠塊或氣囊)等組成。

(1)振動臺的振動原理和特性

振動臺的振動是旋轉軸上的振動子(不平衡質量)高速回轉產生的離心力激發而產生的簡諧振動。旋轉軸是由軸承支持的,軸承固定在臺面框架下面。振動的特性一般由振幅和頻率來表示,振動強度用振幅和角頻率平方之積表示。

振動臺可以有兩類機械振動:定向振動和橢圓振動,后者在某種情況下可能產生圓形振動。

定向振動時,振動臺連同上面的糊料顆粒一起沿一直線往復運動;其所經過的路程是從一個邊緣位置到另一個邊緣位置(稱為振幅)。振幅是幅度的1/2。

圓形振動時,振動臺連同上面的糊料顆粒一起沿圓周運動。振動的振幅等于該圓的半徑,而幅度等于圓周的直徑。

(2)按振動特性分類,振動臺可分為:單軸振動臺和雙軸振動臺。

單軸振動臺如果振動系統B的質量為m,那么由質量M和m組成的兩個質點系統在沒有外力的作用下,按照力學的質量中心定理,這兩個系統應該保持平衡。

在這種情況下,數值A作為振動系統圓周振動的振幅,ω為振動子的角速度。

振動子所產生的激動力的計算式為:

式中:Fg--激振力,kgf;

G0--振動子的重量,kgf;

r--振動子的偏心半徑,m;

n--振動頻率或軸的轉速,r/min。

在不計介質阻力和以質量表示,整理式(4-11)可得振幅A的計算式:

式中:G0r--振動子質量與它的偏心距的積稱為偏心動力矩(kgf?cm)。這個數值作為慣性振動臺的基本性能之一。

P--振動系統的質量(包括振動臺、模具、物料)。

雙軸振動臺就是將兩個上單軸振動器一起固定在臺面框架下面。兩個軸由一個電動機通過兩個相同的圓柱斜齒輪斜街,使它們保持到一定速度和相反的方向回轉。兩個振動在水平方向的分力,在任何角度下都是大小相等,方向相反,因而互相抵消力,剩余的兩個垂直分力則作用于振動臺上,因此,雙軸振動臺的振動是垂直定向振動。

(3)重錘及重錘接觸比壓

在振動成型時,糊料表面上需施加一定的外加壓力。即在糊料表面上放置重錘。

重錘接觸比壓是產品的單位橫截面積上所受重錘的壓力。接觸比壓大,生陽極產品的密度就大。

式中:P--重錘的接觸比壓,kgf/cm2;

W--模具上加的重錘質量,kgf;

S--產品的橫截面積,cm2。

接觸比壓大,制品的密度也大,現一般取P=1~2.5kgf/cm2=0.1~0.25MPa.

(4)模具

振動成型的模具(也叫成型模),一般用厚度為8—16mm厚的鋼板焊成。為了使產品表面光潔,模具四周帶有蒸氣加熱夾套。模具的尺寸要根據產品的規格尺寸及形狀進行設計和制造,通常模具的尺寸要比設計的產品尺寸稍大一些,因為生坯在坯燒過程中體積收縮(線收縮為2%左右)。

(5)減振裝置

振動成型是靠高頻振動來實現的。在設計上,要保證只有振動臺的臺面及模具處于強烈的振動狀態,而其下部的機架、設備基礎等不應發生強烈振動。否則不僅容易損壞設備,而且影響建筑物的使用壽命及操作人員身體健康。因此,在振動臺與上下機架之間必須裝有減振裝置,國產振動臺下面裝有螺旋彈簧,彈簧隔離低頻振動有效果;但對高頻振動隔離效果不佳,所以用彈簧為減振裝置噪音仍然很大。國外引進的加料、振動、脫模三工位轉臺式振動成型機,采用橡膠減振裝置,減振效果較好。

2.3 單工位振動成型機

單工位振動成型機具有結構簡單、投資小、產能大、生產靈活性大、易實現自動控制、產品質量有保證等特點,廣泛在我國鋁用炭素陽極生產企業中應用。特別適合產品規格多,需經常更換模具的廠家采用。

2.3.1 單工位振動成型機

單工位振動成型機可分為三種:全自動、半自動和手動成型機。

目前,我國手動式的單工位振動成型機使用的很少,眾多的是采用全自動和半自動成型機。半自動振動成型機可實現四軸自動調幅、自動計量供料、模箱正面布料、模箱自動定位、零起動、振實后零停止、生陽極炭塊自動推出。全自動振動成型機除上述功能外,采用PLC自動程控操作,均勻單點布料,自動噴油,抽真空,炭塊自動測高,炭塊自動推出于一體的自動化生產線。

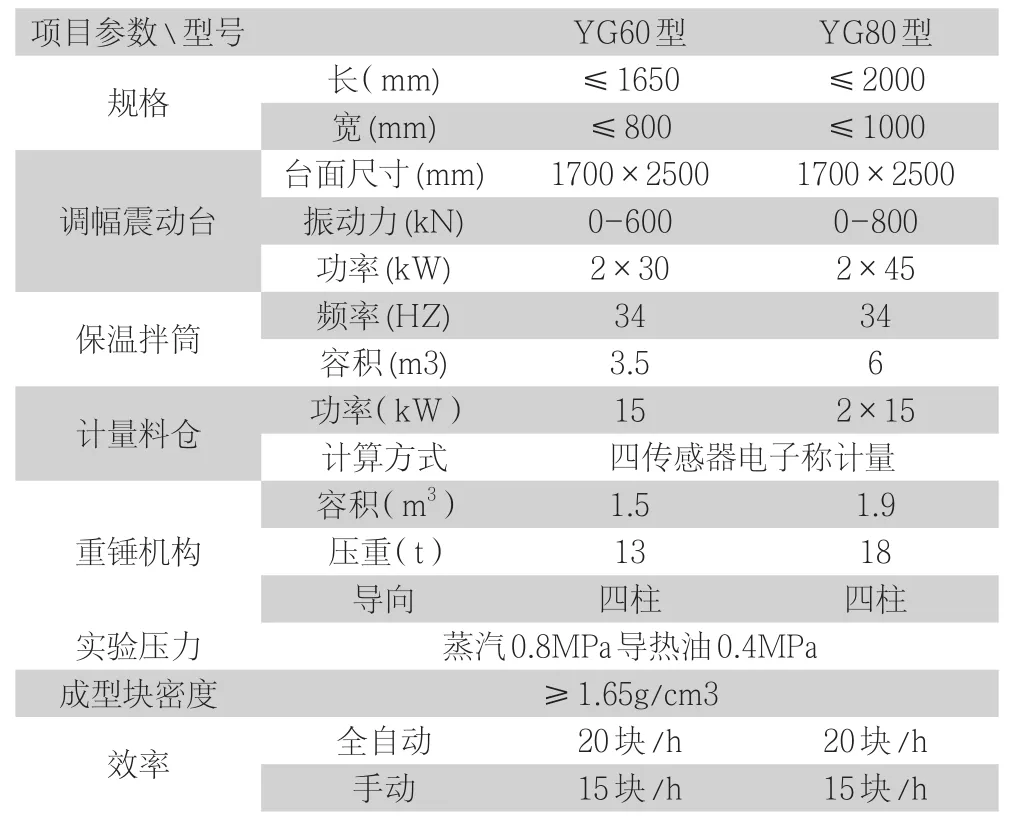

國內典型的單工位振動成型機的技術參數見表1。

表1 國內典型的單工位振動成型機的技術參數

2.3.2 加壓振動成型機

為了提高預焙陽極的質量,特別是提高預焙炭陽極的密度和強度,開發研制了加壓振動成型機,并采用全自動化控制技術,見圖1。

圖1 加壓振動成型機

(1)技術參數

生產能力:12-18塊/小時

規格:小于1900*1010*≤700(mm)

振動力:0-600KN 0-800KN

壓重重量:15T

均溫箱容積:8m3

計量倉容積:1.5 m3

(2)性能

四柱框架承重導向。

將擠壓機導向機構應用于陽極振動成型機,結構簡單,便于維護,配重及頂端模具定位精準,產品四角高度差小。

真空技術。

真空技術成熟,2秒內達到要求的真空度;煙氣收集利于環保,大大降低炭塊內外裂紋;增加陽極密度(體積密度);降低瀝青粘性。

噴隔離液技術。

模具噴隔離液代替噴油,成本節約70%,霧化度高,均勻、充分、不沾料。

雙速恒壓加壓技術。

采用雙速恒壓加壓技術,炭塊損傷小,內部裂紋少;壓頭低速脫離炭塊,減小炭塊反彈速度,降低內部裂紋產生;提高生產效率。

倒角模具。

完全擬合陽極塊模具,強度大,升溫快,保溫好;自動開閉倒角,無需任何動力,結構簡單易維護;頂模與模框內面采用兩種不同的耐磨金屬定位,杜絕摩擦打火粘連卡模現象,四周間隙一致,頂端無飛邊。

緩和推塊技術。

避免熱炭塊受到猛烈撞擊發生形變或損壞,推塊機構的液壓缸采用快、慢、快的推塊形式,降低了熱炭塊的形變。

測高技術。

精確的炭塊測高技術,用以指導生產工藝參數調節,采用進口編碼器檢測炭塊在線高度,準確高效,可存儲數據、打印數據。

先進的高精密液壓技術。

由液壓控制、電氣控制、機械結構等領域技術專家組成的專業團隊,具備設計大型液壓傳動和控制系統的專業背景,精心設計配套液壓控制系統。

電氣自動化與工廠信息化。

基于多年經驗積累,提供針對炭素行業的最專業的自動化和信息化解決方案。采用威圖式不銹鋼控制柜,強度高,防護等級高,適用于高腐蝕性,高導電粉塵環境;控制方式分為遠程、就地、手動、自動控制模式,分別適用于生產和檢修,手動、自動可實現無縫切換;采用上位機遠程控制功能,具有故障診斷,數據記錄,報表打印功能。