進口鋁土礦的拜耳法溶出工藝研究

李春煥,曹阿林

(1.百色學院化學與環境工程學院,百色 533000; 2.百色學院材料科學與工程學院,百色 533000;3.廣西鋁基新材料工程研究中心,百色 533000)

隨著我國鋁工業的高速發展,對鋁土礦的需求急劇增加,造成鋁土礦過度開采、無序開采,致使我國鋁土礦資源日趨匱乏,資源保有儲量及礦石質量的快速下滑,高鋁富礦供給矛盾突出[1-3]。

為確保我國氧化鋁工業的可持續發展,逐年加大了國外進口鋁土礦的使用。2020年我國累計進口鋁土礦1.115億余噸,占我國鋁土礦消耗總量的65%左右,主要來自幾內亞、澳洲、印尼等國,物流成本高。由于進口鋁土礦大部分屬三水鋁石型,與我國一水硬鋁石型鋁土礦生產工藝不盡完全相同[4]。

國內某企業在現有拜耳法系統中對國外進口鋁土礦生產氧化鋁進行了試驗研究,本文通過試驗生產數據,重點分析進口鋁土礦在現有拜耳法系統中的溶出工藝技術參數,總結其規律性,為進口鋁土礦的有效使用積累經驗。

1 進口鋁土礦的成分

如上文中所述,國外進口鋁土礦以三水鋁石型為主,管道化溶出礦漿固相中氧化鋁絕對含量平均在45%左右,低于國內一水硬鋁石中氧化鋁含量,但是國外進口鋁土礦管道化溶出礦漿固相中氧化硅含量平均在3.00%左右,遠低于國內一水硬鋁石中氧化鋁含量。因此,進口鋁土礦管道化溶出礦漿固相中鋁硅比平均在15左右,遠高于拜耳法氧化鋁廠工藝設計規范中大于7的要求,如圖1所示。

圖1 進口鋁土礦的氧化硅、氧化鋁含量及鋁硅比

2 進口鋁土礦的溶出工藝參數

2.1 溶出苛性堿濃度

鋁土礦的礦物類型對氧化鋁的溶出性能影響很大,三水鋁石型鋁土礦中氧化鋁最易被苛性堿溶液溶出,苛性堿濃度一般為120~140g/L,一水軟鋁石次之,苛性堿濃度一般為180~240g/L,而一水硬鋁石的溶出則較難,需要較高濃度的苛性堿方可使其溶出,苛性堿濃度一般為240~280g/L[5]。

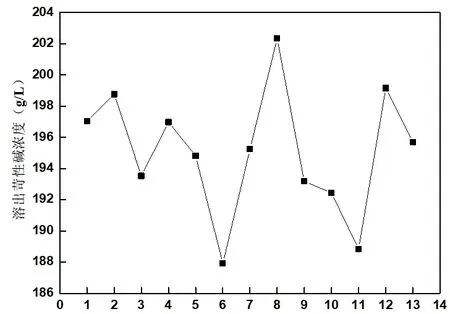

由圖2可知,此進口鋁土礦的溶出苛性堿濃度平均在196g/L左右,最高在203g/L左右,最低在188g/L左右,高于三水鋁石型鋁土礦溶出苛性堿濃度,與一水軟鋁石型鋁土礦要求的溶出苛性堿濃度相符。主要是因為,此進口鋁土礦含有部分一水軟鋁石型鋁土礦,而溶出苛性堿的濃度是由所需高溶出苛性堿鋁土礦礦物類型決定的。

圖2 進口鋁土礦溶出苛性堿濃度(g/L)

2.2 溶出礦漿分子比

在相同苛性堿濃度下,溶出礦漿分子比越低,說明其溶出能力越強。在循環母液分子比恒定的情況下,溶出礦漿分子比越低,在后續晶種分解過程中的分解率越高。圖3可知,此進口鋁土礦溶出礦漿分子比在1.38~1.41之間,溶出效果較好。

圖3 進口鋁土礦溶出礦漿分子比

2.3 赤泥鋁硅比

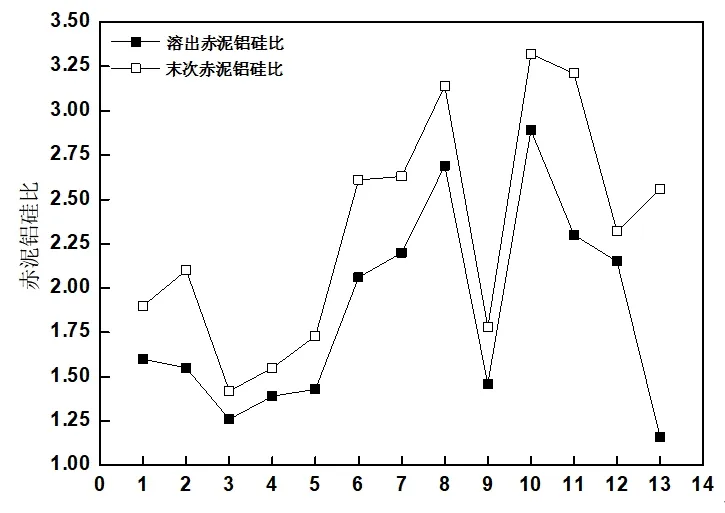

鋁土礦在溶出過程中,硅礦物與鋁酸鈉溶液反應生產水合鋁硅酸鈉沉淀物質,實現鋁土礦中硅礦物的分離。理論上生成水和鋁硅酸鈉中氧化鋁與氧化硅的質量比即赤泥鋁硅比為1,但實際溶出過程中,鋁土礦中氧化鋁溶解未完全,導致赤泥的鋁硅比大于1。由4可知,不管是此進口鋁土礦溶出赤泥鋁硅比,還是末次赤泥鋁硅比,平均鋁硅比均遠遠大于1,末次赤泥鋁硅比最大達到了3.25,溶出赤泥鋁硅比最大達到了2.80。說明,此進口鋁土礦在此溶出條件下尚有部分氧化鋁未發生溶解反應,導致氧化鋁流失。

圖4 進口鋁土礦溶出赤泥與末次赤泥鋁硅比(A/S)

圖5 進口鋁土礦溶出率

圖6 進口鋁土礦相對溶出率

2.4 溶出率

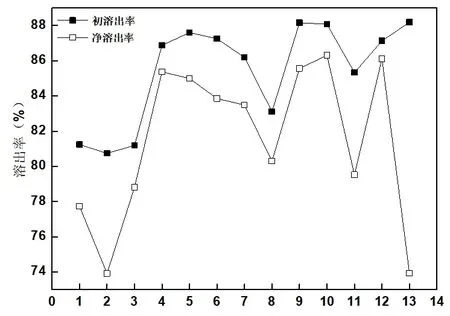

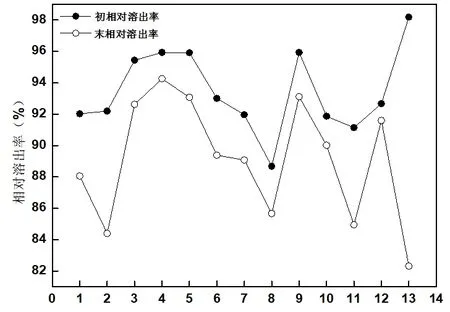

由5可知,此進口鋁土礦的初溶出率最高在88.50%左右,最低在81%左右,相對溶出率平均在92%左右;凈溶出率最高在86%左右,最低只有74%左右,相對溶出率在90%左右。總體而言,不管是初溶出率、凈溶出率,還是相對溶出率均處于低位。主要是因為鋁土礦中氧化鋁溶解未完全。

2.5 礦耗

由于此進口鋁土礦的氧化鋁絕對含量較低,且在溶出過程中氧化鋁未完全溶解。因此,導致此進口鋁土礦的噸氧化鋁礦耗較高,平均在2.57噸左右。

圖7 進口鋁土礦礦耗

2.6 赤泥產出率

鋁土礦的赤泥產出率主要指每處理1噸鋁土礦而產生的赤泥量。由圖8可知,此進口鋁土礦平均赤泥產出率為0.40噸/噸,并隨著鋁土礦鋁硅比的增加而降低。

圖8 進口鋁土礦赤泥產出率

3 結論

通過對某進口鋁土礦拜耳法氧化鋁生產過程中溶出苛性堿濃度、溶出礦漿分子比、赤泥鋁硅比、溶出率、礦耗及赤泥產出率等工藝參數分析。可知,此進口鋁土礦在拜耳法溶出過程中苛性堿濃度一般控制在188~203g/L之間;溶出礦漿分子比在1.38~1.41之間;溶出赤泥鋁硅比較高,末次赤泥鋁硅比最大達到了3.25,溶出赤泥鋁硅比最大達到了2.80;氧化鋁的溶出率不高,初相對溶出率平均在92%左右;凈相對溶出率在90%左右;平均礦耗在2.57噸左右;平均赤泥產出率為0.40噸/噸。