基于Nastran的汽車燈具振動性能分析方法研究

辛忠華,王俊堯,周永新,吳海萍

(大茂偉瑞柯車燈有限公司,江蘇常州 213022)

0 引言

汽車燈具在整個汽車領域中有著十分重要的地位,而在汽車行業高速發展的同時,車燈的結構也變得越來越復雜[1]。由于目前駕駛者對車燈動力學可靠性、安全性能等方面要求的不斷提升,相關技術人員對汽車燈具的設計要求也在升高[2]。

在對汽車進行駕駛時,汽車會受到因路面高低不平引起的外部激勵作用,若外部激勵的頻率接近于車燈的固有頻率,便會產生共振[3]。如果因為車燈的結構等因素導致零件損壞或發生共振現象,將導致整個汽車存在巨大安全隱患。目前,采用有限元模擬或試驗方法對車燈的振動特性進行研究,是一種較為有效和便捷的方法。在對汽車的車燈進行振動試驗的過程中,所采用的試驗工裝對測試過程及結果起著十分關鍵的作用。車燈試驗工裝的整體結構是根據車燈高度與定位方式等因素進行設計,車燈與試驗工裝之間采用螺栓連接。工裝的合理設計,能夠保證在整個試驗頻率范圍內,車燈具有穩定的響應特性;反之則可能導致車燈產生共振,進而增大試驗誤差或使燈具受損[3]。由于車燈試驗工裝的種類較多,結構復雜,且在工裝對車燈振動性能的影響方面,較少有學者進行分析和討論[4-8],因此,有必要增加此方面的研究。

本文作者為采用模態分析的方法,分析了車燈的共振頻率與固有振型。通過隨機振動模擬分析的方法,研究了車燈的實際結構強度,分析了工裝對車燈振動性能的影響。

1 車燈結構組成及模型的建立

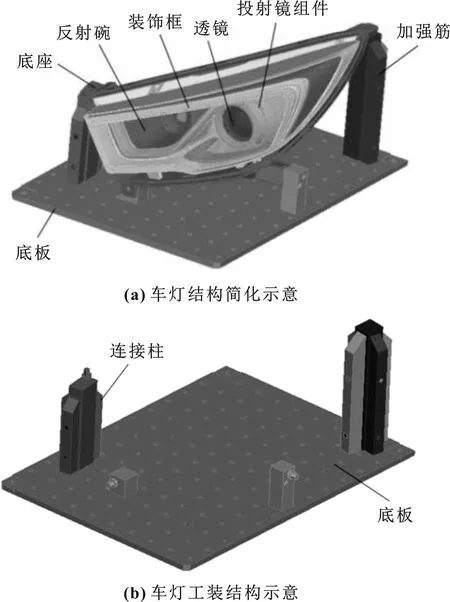

文中采用CATIA軟件的三維建模功能,建立車燈的三維模型。其中,車燈結構主要由底座、反射碗、裝飾框與投射鏡組件等結構所構成,反射碗的主要功能是用來聚集和反射光源,投射鏡組件通過投射鏡支架能起到控制光線區域和范圍的作用,底座與燈殼是內部各零件的載體,并能夠起到隔絕車燈外環境的作用。在建立有限元模型的過程中,對于如電路板上的導線與電子元器件等不影響計算結果的結構與特征,進行簡化與去除,車燈通過連接螺栓與工裝連接在一起。

車燈工裝主要由底板與連接柱兩部分組成,該結構的主體材料為鋁合金,連接柱共有4個,分別與底座上的安裝結構連接在一起。底板上有多個大小相同的定位孔,通過固定定位孔,實現整體結構的固定作用,具體結構如圖1所示。

圖1 車燈幾何結構示意

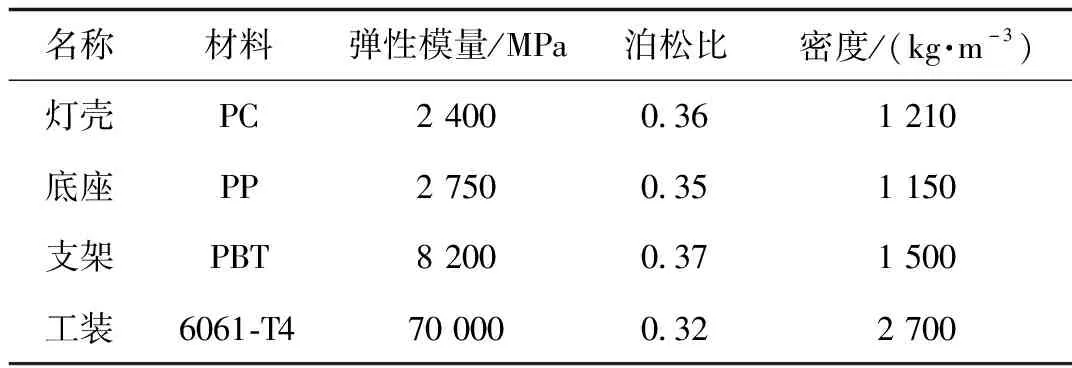

為了提高計算精度,增強計算結果的準確性,采用ANSA軟件對已經建立的車燈工裝及相關組件進行網格劃分,網格采用二階實體單元,平均網格尺寸為5 mm,對局部連接及定位結構特征進行尺寸優化,最小網格尺寸為2 mm,總體單元數為1 249 616,節點數為2 165 907,具體的材料和力學性能參數如表1所示。

表1 材料參數屬性

2 車燈結構的模態分析

2.1 模態分析原理

模態分析的主要作用,是用來分析或研究設計結構或目標零部件的振動性能,即結構的共振頻率和固有振型。在對承受動態載荷的結構進行設計時,共振頻率和固有振型具有重要的意義。通常情況下的無阻尼模態求解問題,可以采用如下特征值表達式:

(1)

當設計結構處于自由振動的狀態下時,可以將其運動狀態分解為若干個簡諧運動的累加或者疊加,并采用下面的方程[1]表達:

X=X0sin(ωt+φ)

(2)

式中:X與X0分別為設計結構的振幅值,ω為共振頻率,φ為相位角。

將上述兩個方程進行聯立可得:

(K-Mω2)X0=0

(3)

當整個系統具有很多個自由度的時候,通過將式(3)進一步簡化和求解,可以將系統中的共振頻率與固有振型求出。

2.2 模態分析過程及結果

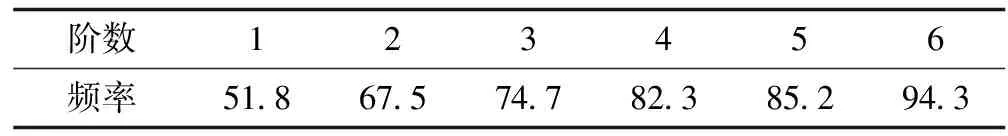

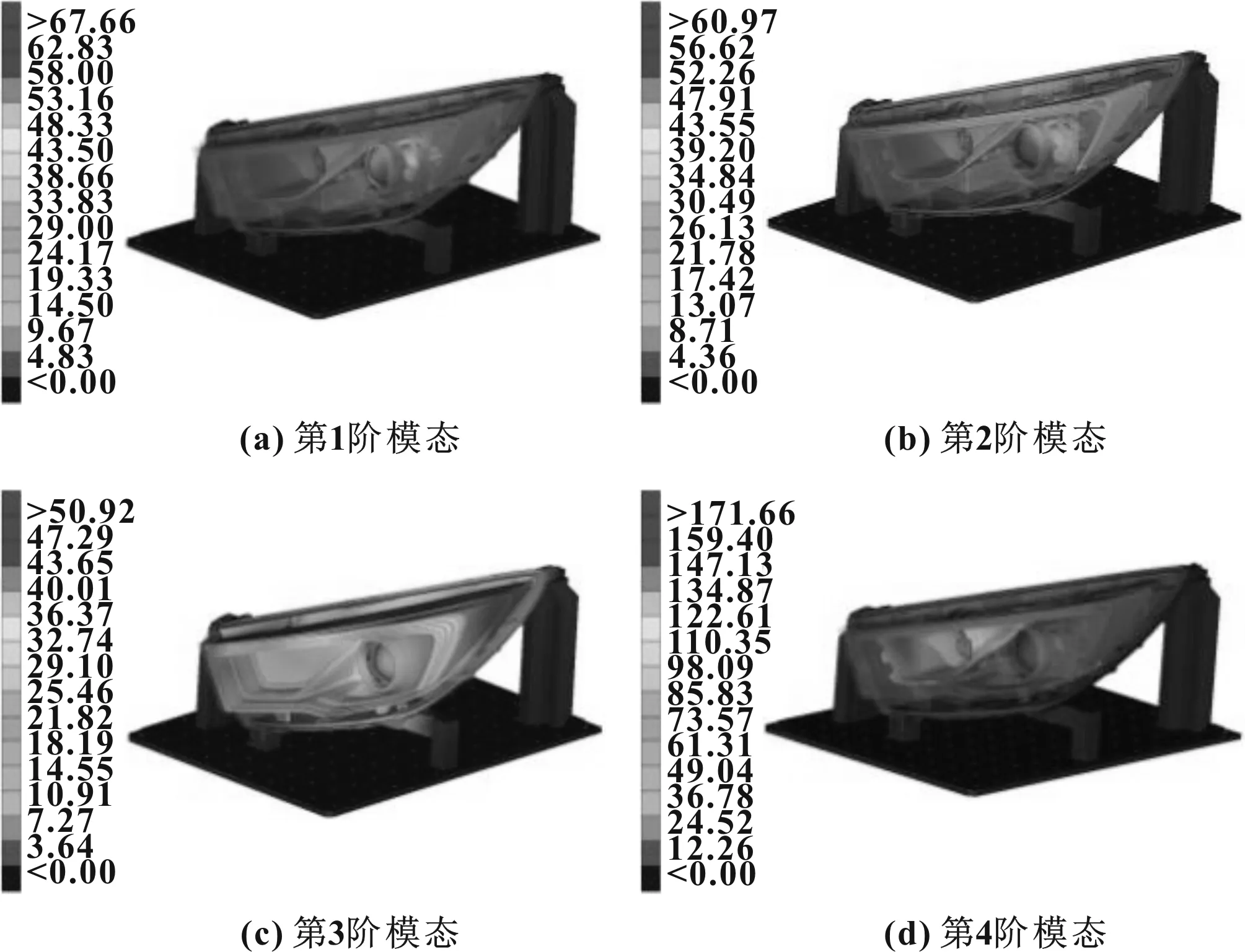

基于以上相關分析原理,文中采用模態分析的方式,對車燈的前6階共振頻率進行分析,按照福特等汽車公司設計標準,車燈第1階共振頻率應大于50 Hz。

經過計算后發現,車燈的第1階共振頻率為51.8 Hz,且前4階共振頻率均大于50 Hz,所以能夠滿足設計要求。車燈前6階共振頻率如表2所示,車燈前4階固有振型如圖2所示。

表2 車燈前6階共振頻率 單位:Hz

圖2 車燈前4階固有振型

目前,在對車燈進行振動測試的過程中,有許多相關技術人員或學者,未對試驗工裝的振動特性做出有效設計與保證,最終導致了測試結果失效,或測試過程的失真[8]。因此,文中通過改變車燈工裝的整體剛度,來改變其振動特性,并借此來研究工裝振動特性對車燈的影響。

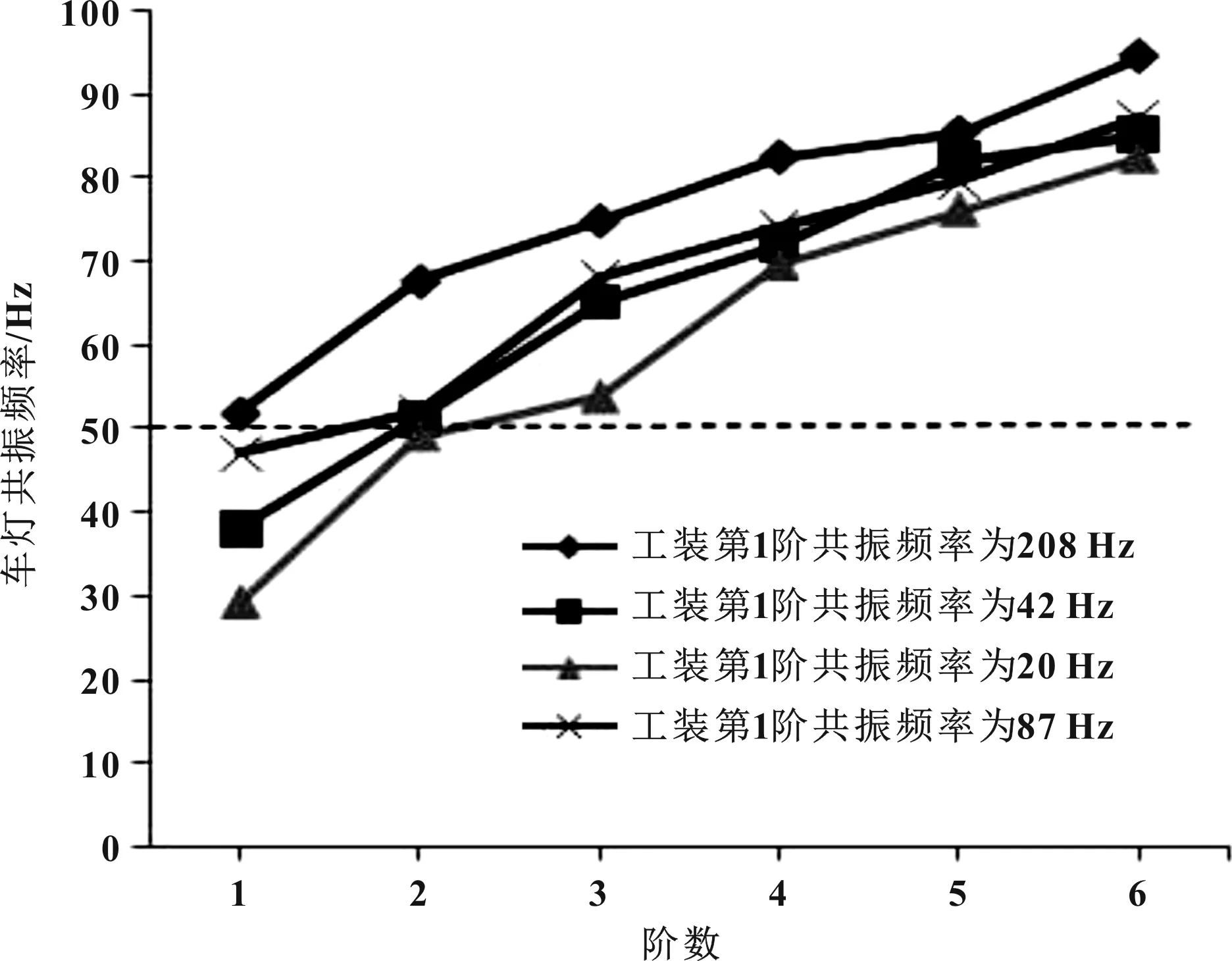

分析結果表明,車燈工裝剛度下降以后,即其第1階共振頻率分別為87、42與20 Hz狀態時,車燈的第1階共振頻率均小于50 Hz,即無法滿足設計要求,其大小分別為47、38與29.3 Hz。當工裝第1階共振頻率為208 Hz時,車燈振動性能滿足要求。由此可知,車燈工裝的振動性能,可能對車燈本身造成了非常大的影響,分析情況如圖3所示,圖中的虛線為50 Hz基準值。

圖3 車燈共振頻率分析

3 車燈結構的隨機振動分析

3.1 隨機振動分析原理

在通常情況下,隨機振動是指結構的運動規律,無法用一種準確的函數來描述。隨機振動的產生,即無法預測也無法重現,有著特別明顯的隨機特征。隨機振動通常會利用功率譜密度函數(PSD)進行研究,整個研究過程是一種基于統計學原理的譜分析方法。

在隨機振動分析過程中,所采用的功率譜密度可以根據傅里葉變換等方法得出。通過統計學中的概率分析等方法,功率譜密度函數能夠反映出在頻率發生變化時,結構在隨機激勵方面的特征。因此,功率譜密度函數通常被用作為輸入參數,并以此來研究結構在隨機振動時的響應狀態。

3.2 隨機振動分析過程及結果

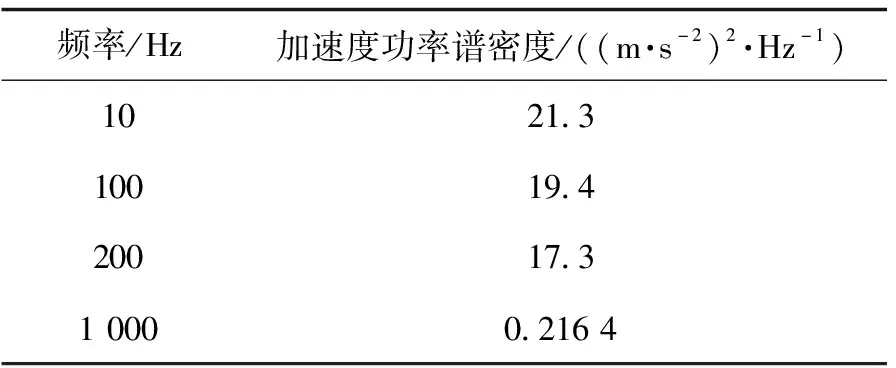

汽車在行駛過程中,如路面的不平整等因素將會產生相應的動載荷[1]。在較為復雜的載荷條件下,隨機振動分析是研究車燈結構強度和功能的一種重要手段。根據車燈相關設計及測試要求,車燈在表3中的振動條件下,應能夠確保各零件具有足夠的強度,表中總體均方根加速度為3.15g。

表3 隨機振動分析工況

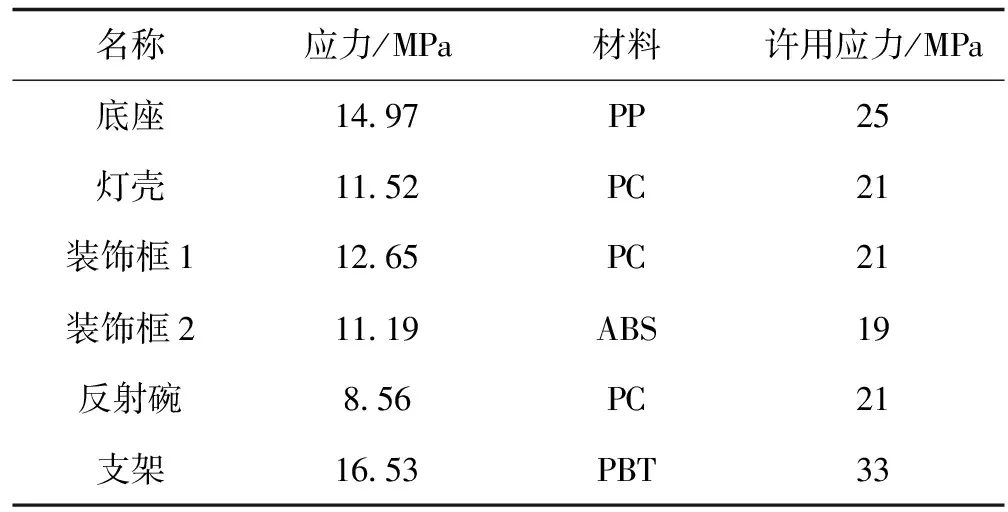

根據表4及圖4中的計算結果可知,各零件應力較大的區域主要出現在螺絲安裝孔、裝配卡扣等位置,各零件應力均小于許用應力值,因此車燈強度滿足設計要求。此時,車燈工裝一階共振頻率為208 Hz。文中的許用應力是經過多次試驗,并選取有效安全系數后所確定的安全值。

表4 車燈應力對比分析

圖4 主要零部件應力云圖

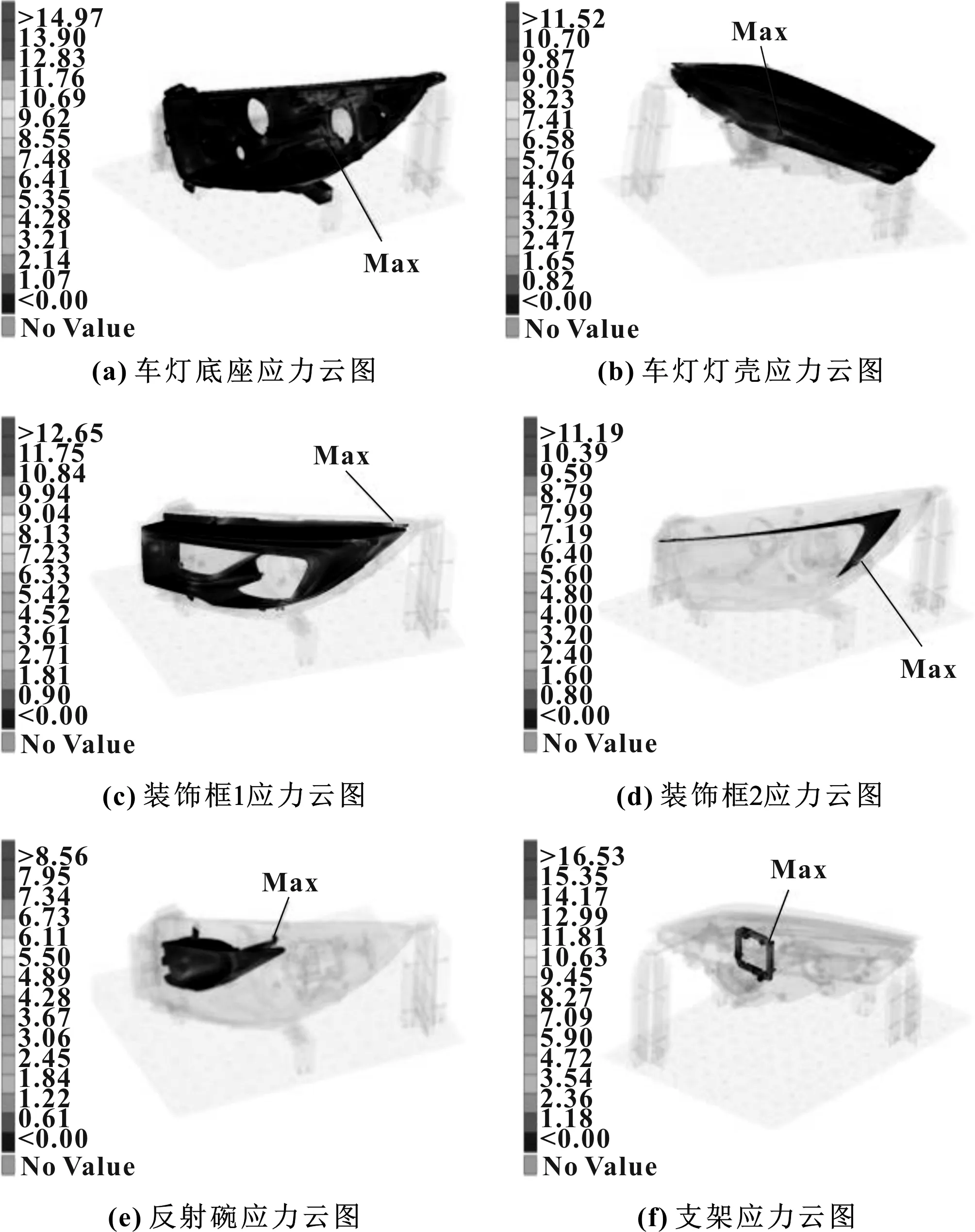

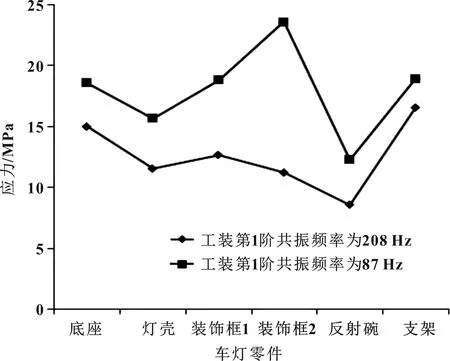

為了分析工裝振動特性對車燈產生的影響,分別對工裝第1階共振頻率是208 Hz與87 Hz時,車燈各零部件的應力狀態進行分析,研究結果如圖5所示。

圖5 車燈零件應力對比分析

經過對比后發現,在隨機振動條件下,當車燈工裝本身的第1階共振頻率降低以后,車燈各零件的應力值明顯較大,如車燈底座最大應力值由14.97 MPa變為18.56 MPa,增長幅度為23.9%。裝飾框1的最大應力由12.65 MPa改變為18.79 MPa,應力增長幅度為48.5%。裝飾框2的最大應力由11.19 MPa改變為23.55 MPa,應力增長幅度為110%,由于最大應力已經明顯超出材料所能承受的限制值,由此可以確認該零件已經發生了斷裂和失效,失效位置位于裝飾框的連接卡扣位置。

由此可以證明,在隨機振動條件下,如果車燈工裝振動性能較差,將可能直接導致車燈內部零件的失效。

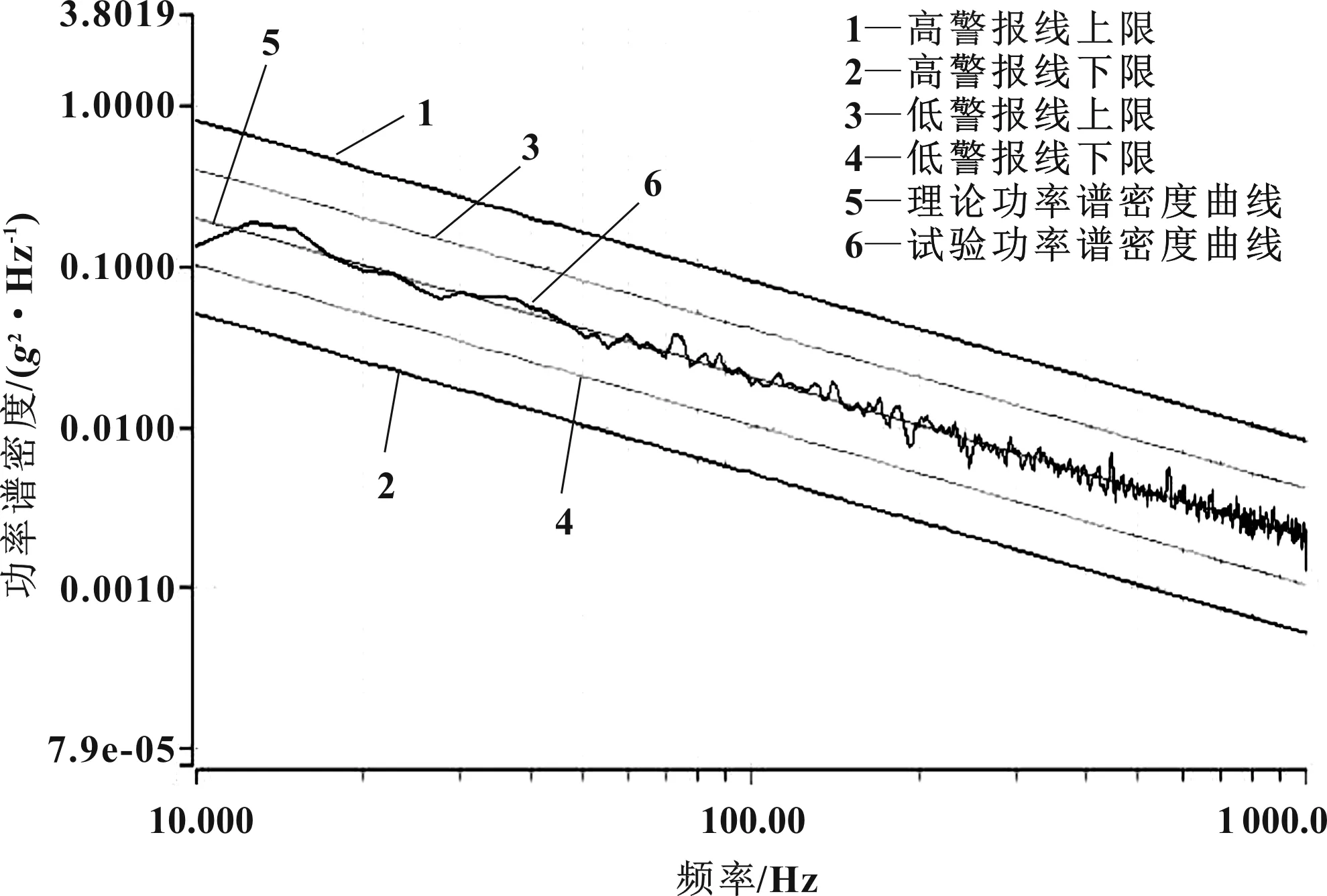

3.3 隨機振動試驗分析

為了進一步驗證模擬結果的有效性,采用共振掃描試驗機,根據GB/T 10485—2007中對隨機振動試驗的相關要求,對車燈進行隨機振動測試,試驗工況如表3所示,測試樣件如圖6所示,測試頻率范圍為10~1 000 Hz。將車燈工裝的第一階共振頻率作為變量,對測試后車燈內部各零件進行分析。根據車體結構特點,試驗中將對左右兩側的車燈共同進行測試。

圖6 車燈測試樣件

圖7 加速度功率譜密度曲線

通過隨機振動試驗可以發現,當車燈工裝的第一階固有頻率較低時,會導致車燈上出現粉塵。該情況的主要原因,是車燈內部零件由于產生了大幅度且劇烈的摩擦與碰撞等情況,由于零件本身為非金屬的塑料性材質,進而產生了白色的粉塵。當工裝第一階共振頻率為215 Hz時,在車燈上未出現明顯異常特征,具體試驗情況如圖8與圖9所示。

圖8 車燈出粉嚴重(工裝共振頻率為109 Hz)

4 結論

文中利用Nastran軟件通過有限元模擬的方法,對分析車燈振動特性的方法進行研究,具體結論如下:

(1)在正常情況下,所研究車燈的第一階共振頻率為51.8 Hz,該頻率值大于50 Hz,當車燈工裝第一階共振頻率較小時,則無法保證車燈的共振頻率能夠滿足設計要求。

(2)在隨機振動條件下,若車燈各零件的最大應力較低,均滿足許用值,則當工裝的第一階共振頻率較差時,將導致各零件應力明顯提高,且部分零件會發斷裂。

(3)當試驗工裝的第一階共振頻率較低時,車燈內部的各零件將會產生較大的位移與變形,并造成劇烈的相互碰撞與摩擦,導致車燈內部產生白色粉塵,使測試結果失效。