車削鈦合金切削參數對切屑形態的影響

楊梓荊,金成哲,張瑩瑩

(沈陽理工大學 機械工程學院,遼寧 沈陽 110159)

鈦合金材料的導熱性差,化學活性較高,彈性模量小,且具有良好的抗彈性能和結構性能,目前已用于陸軍地面武器系統,以減輕這些裝備的質量[1]。因此,鈦合金在軍工方面具有巨大的應用前景。另一方面,在鈦合金的切削加工過程中,切屑形態往往是影響切削加工過程的關鍵因素。由于工件和刀具材料、刀具幾何角度、切削用量等影響因素的不同,切削過程中產生的切屑也各不相同。國內外學者紛紛對切屑形態展開了研究。賴曲芳等通過鈦合金Ti6Al4V的車削加工試驗分析出鋸齒形切屑的鋸齒間距隨著進給速度的增加而增加,刀具的前角對剪切帶夾角的影響很小[2]。張釗等對鈦合金進行車削試驗發現,切削參數對切屑形態有影響,而且切屑形態都是鋸齒形切屑[3]。龐俊忠等對45鋼進行銑削試驗,研究發現工件的材料特性、切削速度對切屑形態有影響[4]。朱雨恩等對鈦合金TC4進行車削加工試驗發現,鋸齒形切屑的變形主要在剪切帶內部,前角和進給速度對剪切帶的結構影響很大[5]。Bai W等提出了一種切屑形成的分析預測,結果發現,剪切角和切屑切分頻率與試驗結果剛好吻合[6]。D. Das等優化了切削參數對材料去除率和切屑減少系數的影響,建立了線性回歸模型[7]。Sun S等通過對Ti6Al4V的干車削試驗,得出切屑中沒變形表面的長度是隨著進給量的增加而變長的,主要原因是由于材料的熱軟化性質[8]。

選擇合理的切削參數和刀具參數,可以改善切屑形態,從而提高加工精度和表面質量,減少刀具磨損,因此,本文針對鈦合金的車削加工產生的切屑形態進行較為深入的研究,為鈦合金的切削加工應用提供一定的理論基礎。

1 車削加工仿真

1.1 建立有限元模型

刀具材料選擇的是硬質合金,刀具前角選擇6°和21°,刀具后角選擇7°。工件材料選擇的是鈦合金TC4,長為10 mm,寬為1 mm。本文中的仿真長度均采用mm級,其他單位可自行推導出來。刀具和工件的物理性能參數見表1。

表1 刀具和工件的物理性能參數

首先根據材料的特性選擇本構模型的方程。目前描述材料動態響應的本構模型有3種:Johnson-Cook本構方程[9]、Zerilli-Armstrong本構方程[10]和Bodner-Parton本構方程[11]。其中Zerilli-Armstrong本構方程常用于立方金屬材料,主要表達與晶體的結構,適用于描述純金屬的本構關系。Bodner-Parton本構方程主要用來描述形式較為復雜的無機凝膠材料。而Johnson-Cook本構方程主要用于材料的應變、應變率、溫度變形等分析。因此,本文采用Johnson-Cook本構方程來描述鈦合金材料。Johnson-Cook本構方程如下:

(1)

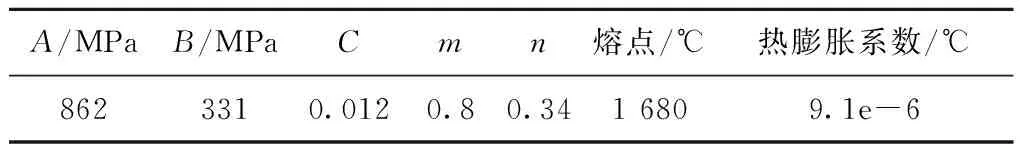

表2 TC4的Johnson-Cook材料本構模型參數

表3 TC4的Johnson-Cook材料損傷參數

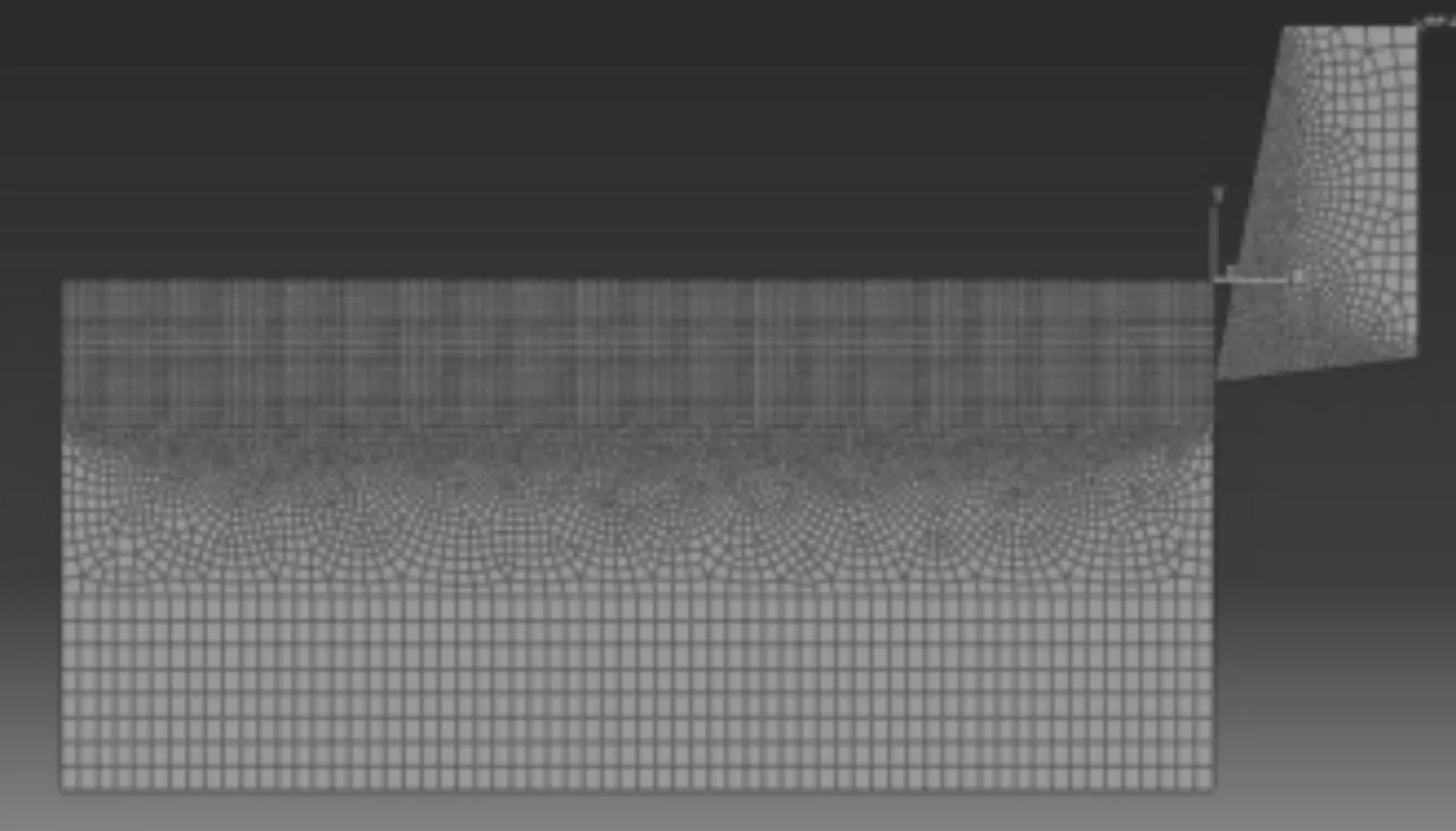

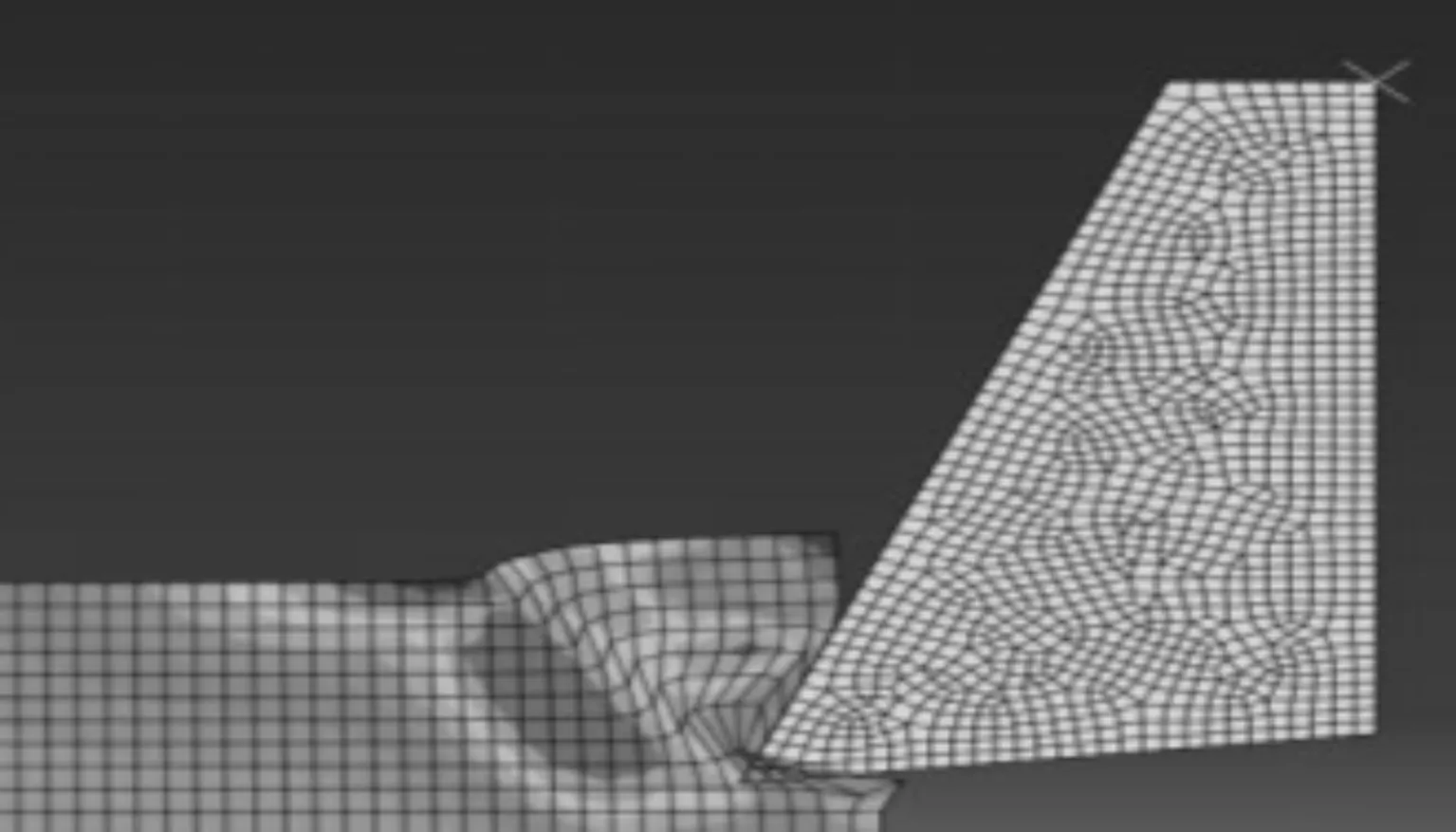

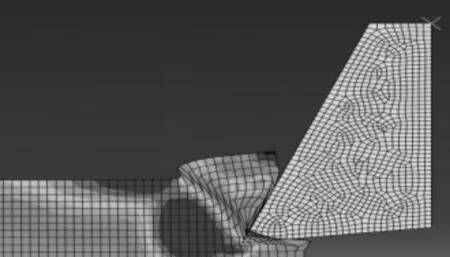

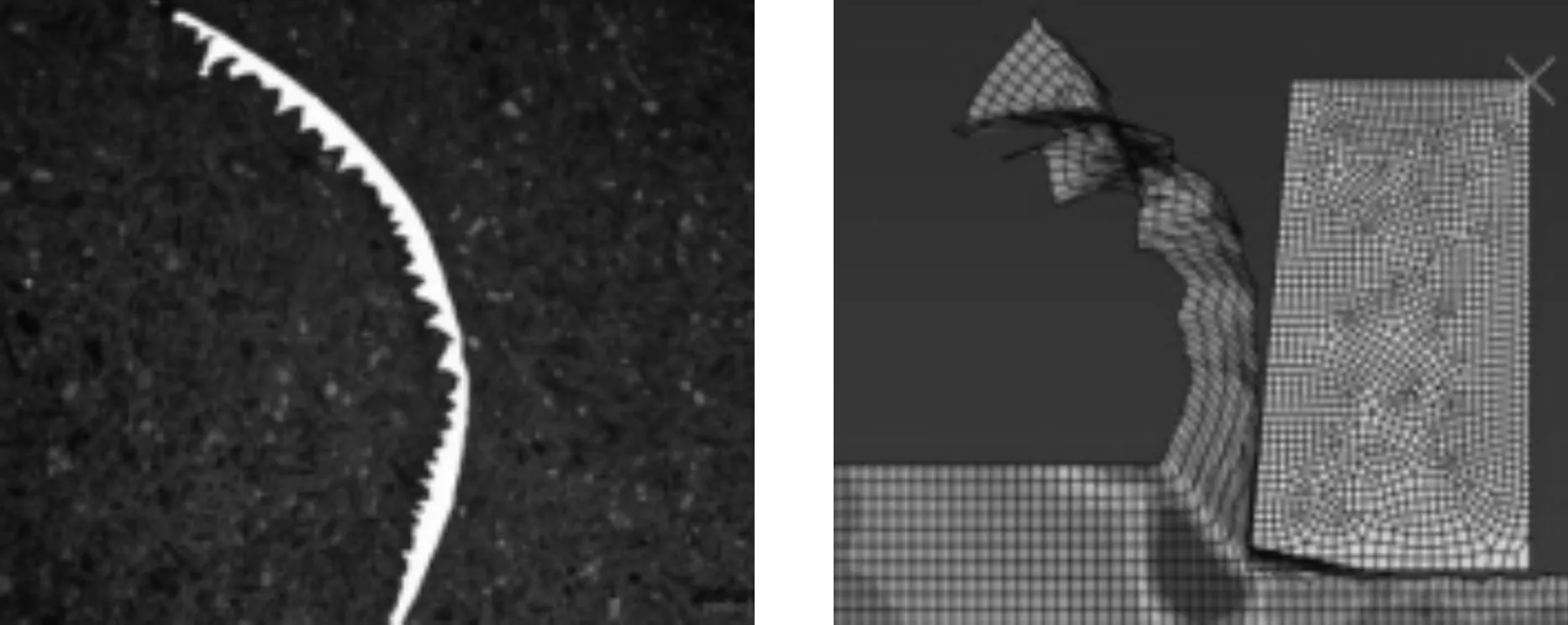

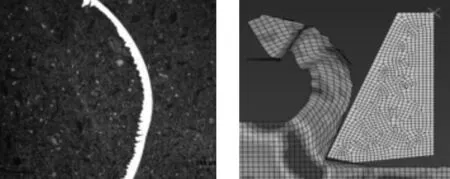

本次仿真采用的是二維仿真模型,這樣可以更直觀地看到切屑形態的變化。根據最小進給量確定加工區域的網格尺寸為0.015 mm,非加工區域的網格尺寸為0.15 mm。刀具的主要加工區域網格尺寸為0.015 mm,其他區域網格尺寸為0.15 mm。工件和刀具的網格劃分如圖1所示。

圖1 工件和刀具的網格劃分

1.2 仿真結果分析

通過在仿真中觀察車削加工過程中工件的被切削材料從受到擠壓、發生剪切滑移、出現應力集中,到最后形成切屑的過程。分析不同切削參數、不同刀具角度下的切削特性規律。

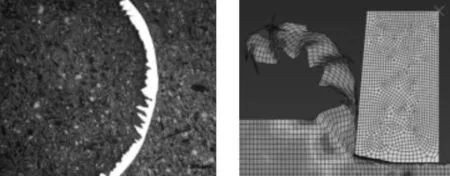

當切削鈦合金時切削條件到達某一特定點,就會產生絕熱剪切帶,從而出現鋸齒形切屑。通過仿真分析車削鈦合金時鋸齒形切屑的產生過程(見圖2)。最初,刀具前刀面和工件之間會出現摩擦和擠壓現象,切削區溫度隨之上升;刀具不斷前進,擠壓剪切效應更加明顯,從而產生塑性變形。隨著應力集中不斷加大,工件的熱軟化比加工硬化更高,使得切削平面受到擠壓變形,并出現局部剪切現象,而主剪切區,切屑呈楔形向上位移,從而形成鋸齒狀切屑。

a) 發生剪切滑移

b) 出現應力集中

c) 形成切屑

2 車削加工試驗

2.1 試驗方案

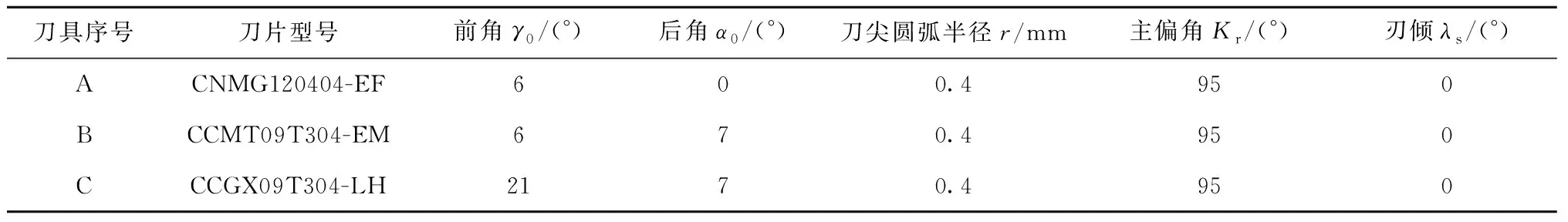

車削加工試驗選用的設備為CA6140普通車床(見圖3)。試驗刀具選用的是涂層硬質合金刀具,刀桿牌號分別為MCLNR2525M12、SCLCR2525M09,刀片牌號為CNMG120404-EF、CCMT09T304-EM、CCGX09T304-LH,刀片的幾何角度見表4。

圖3 試驗現場車床圖

表4 刀片的幾何角度

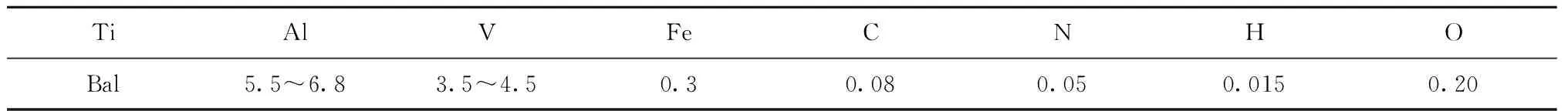

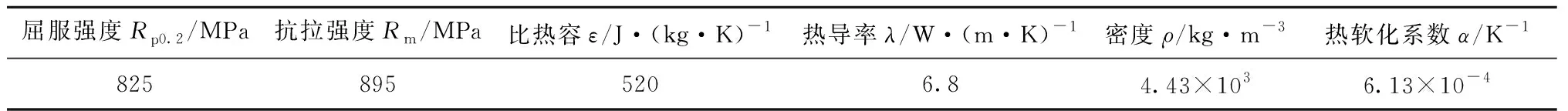

本試驗選擇的工件材料為鈦合金TC4退火態棒材。鈦合金TC4的化學成分及材料性能參數見表5和表6。棒材總長度為200 mm,直徑為120 mm。

表5 鈦合金TC4的化學成分(質量分數) (%)

表6 鈦合金TC4的性能參數

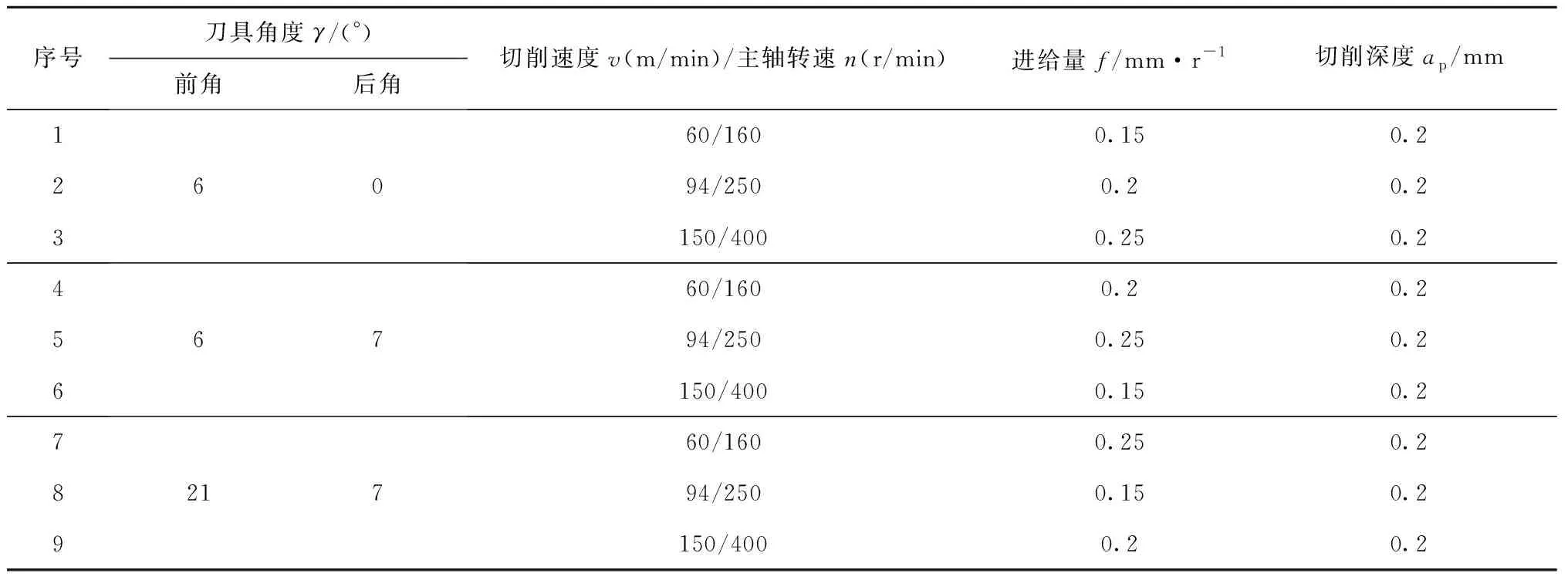

本試驗采用的刀具參數和切削參數見表7。試驗通過對外圓進行連續切削,每次切削的長度為5 mm,通過在不同的切削參數下產生的切屑形態,對試驗進行分析,實際加工中根據進給量變化調整加工順序,減少裝卡次數,提高試驗效率和加工精度。

表7 車削加工試驗參數

2.2 試驗結果分析

將采集的切屑通過VHX-1000C超景深三維顯微放大鏡進行宏觀觀察,宏觀切屑圖如圖4所示。當刀具切削參數為A1~A3時,切屑形態從卷曲條狀切屑轉變到螺距較小、卷曲半徑也小的螺旋狀切屑,最后轉變到螺距變大、卷曲半徑也變大的螺旋狀切屑;當刀具切削參數為B1~B3時,切屑形狀從螺距較小、卷曲半徑也小的螺旋狀切屑轉變到螺距變大、卷曲半徑也變大的螺旋狀切屑,最后轉變到卷曲條狀切屑,卷曲半徑越來越大;當刀具切削參數為C1~C3時,切屑的整體形態與之前相比發生了很大變化,為聚在一起的螺旋狀切屑,纏繞程度從大到小。通過對每組切屑的觀察看出,切屑的外側表面有裂紋且光滑,內側表面呈凹凸不平的鋸齒狀。

a) 刀具切削參數:A1vc=60 m/min,f=0.15 mm/r

d) 刀具切削參數:B1vc=60 m/min,f=0.20 mm/r

g) 刀具切削參數:C1vc=60 m/min,f=0.25 mm/r

對每組切屑的微觀形態分析,進行金相壓制試驗。再通過砂輪機將鑲嵌好的切屑樣本觀察面磨平。先粗磨后細磨,細磨以后要使用拋光機進行拋光。鑲嵌試樣拋光完成后,要用吹風機吹干直至干燥,并用酒精擦拭觀察面。

3 仿真與試驗對比分析

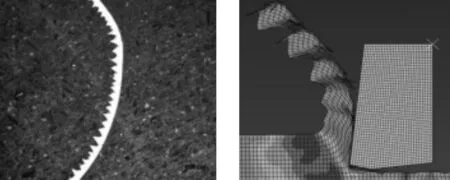

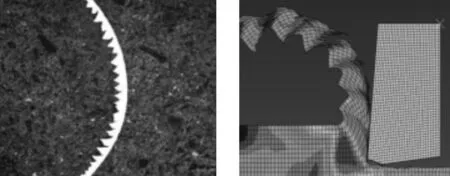

通過車削加工仿真模擬產生的切屑,和采用Zeiss倒置熒光顯微鏡觀察的切屑進行對比(見圖5)。

a) 刀具切削參數:A1

b) 刀具切削參數:A2

c) 刀具切削參數:A3

d) 刀具切削參數:B1

e) 刀具切削參數:B2

f) 刀具切削參數:B3

g) 刀具切削參數:C1

h) 刀具切削參數:C2

i) 刀具切削參數:C3

當刀具切削參數為A1~A3時,刀具前角為6°,后角為0°,切削速度v和進給量f的順序依次是從小到大。切屑形態中鋸齒狀形狀顯著但不均勻,剪切帶處也出現斷裂現象。當速度為60 m/min、進給量為0.15 mm/r時,鋸齒狀形狀較為均勻,速度和進給量越大,鋸齒狀越不均勻,并伴隨斷裂現象;當速度為150 m/min、進給量為0.25 mm/r時,切屑形態撕裂性明顯,鋸齒形和波浪形交替出現,且切屑更厚一些。

當刀具切削參數為B1~B3時,刀具前角為6°,后角為7°,切削速度v的順序依次是從小到大,而進給量f的順序則是從中到大再到小。切屑形態中齒狀形狀非常顯著且波動很大,剪切帶沒有出現斷裂現象。當速度為94 m/min、進給量為0.25 mm/r時,鋸齒狀形狀最為顯著均勻,且切屑更厚一些,此時的進給量最大。

當刀具切削參數為C1~C3時,刀具前角為21°,后角為7°,切削速度v的順序是從小到大,進給量f的順序是從大到小再到中。切屑形態中齒狀形狀較為緩和,有些地方出現波動,剪切帶也沒有出現斷裂現象。當速度為94 m/min、進給量為0.15 mm/r時,切屑形態最為順滑,且切屑薄一些,此時的進給量是最小的。

4 結語

通過上述研究可以得出如下結論。

1)切削速度對切屑形態的影響較小,但是切削速度越高,鋸齒形切屑形態越平緩。進給量對切屑形態的影響較大,進給量越小,鋸齒形切屑形態越平緩。

2)刀具前角對切屑形態的影響最大,前角越大,鋸齒形切屑形態越平緩。刀具的后角對切屑的形態影響較小,但是后角越大,鋸齒形切屑形態越平緩。

車削加工鈦合金材料時,為了提高加工精度和表面質量,改善切屑形態,應該選擇較大的刀具前角和后角、適中的切削速度以及較小的進給量。