高溫合金激光沖擊強化數值模擬及其疲勞壽命預測

郭小軍,蘇 瀟,胡殿印,3,4

(1.中國航空發動機集團有限公司湖南動力機械研究所,株洲 412002; 2.北京航空航天大學能源與動力工程學院,北京 100191; 3.北京航空航天大學航空發動機結構強度北京市重點實驗室,北京 100191; 4.先進航空發動機協同創新中心,北京 100191)

0 引 言

激光沖擊強化是一種通過改善零部件表面完整性狀態來有效增強其抗疲勞性能的表面改性技術。以渦輪盤為代表的航空發動機關鍵件對疲勞性能的要求非常苛刻,其表面強化技術的發展需求日益迫切。20世紀末,激光沖擊強化開始應用于航空航天領域,目前該技術已成功應用于商用、軍用航空發動機的轉子葉片表面處理方面,成功實現了受損葉片的修理,節約了大量的使用成本和保養費用[1-2]。隨著技術的進步,出現了很多激光沖擊強化在航空發動機整體葉盤、榫槽等部位應用的研究報道[3-6]。

激光沖擊強化后的殘余應力預測一直是研究的重點和熱點。國內外學者借助有限元模擬方法研究了不同工藝參數下激光沖擊強化效果的變化規律[7]。CORREA等[8-9]采用數值模擬方法研究了脈沖序列前進方向、受沖擊材料的邊緣效應等因素對激光沖擊強化后應力分布的影響。HUANG等[10]采用數值模擬方法研究了工藝參數對激光沖擊強化后殘余應力場的影響規律,并采用鎂合金試樣進行了試驗驗證。王文兵等[11]、胡永祥[12]分析了不同沖擊路徑、不同搭接率以及不同沖擊次數下的激光沖擊強化效果,并進行了試驗驗證。但是,已有研究在數值模擬方法中未考慮宏觀應力應變參量和細觀晶粒尺寸、位錯密度等參量的聯系,不能在壽命預測中完整、準確地評估激光沖擊強化的工藝效果。DING等[13]提出了一種基于位錯密度的激光沖擊強化晶粒細化模擬方法,但采用二維有限元模型模擬激光沖擊強化的工藝效果時未考慮搭接率、沖擊路徑等工藝參數的影響,不利于準確評估實際工程應用中激光沖擊強化對工件疲勞壽命的影響。激光沖擊強化對疲勞壽命的影響主要體現在疲勞裂紋萌生和疲勞裂紋擴展2個方面。NALLA等[14]研究了經激光沖擊強化處理的試樣在常溫下和高溫下的疲勞行為。REN等[15]研究了激光沖擊強化對7050-T7451鋁合金疲勞裂紋萌生與擴展行為的影響,發現激光沖擊強化引入了一定深度的殘余應力場,同時改善了材料的微觀結構,但是已有的疲勞壽命預測方法并未充分考慮這些特點。

綜上可知,激光沖擊強化對殘余應力、微觀結構等表面完整性參量的影響機制尚不清晰,準確預測其工藝效果的模擬方法仍需進一步研究。為此,作者以航空發動機渦輪盤常用的Inconel 718高溫合金為研究對象,建立了激光沖擊強化宏觀有限元數值模型和細觀參量演化數值模型,研究了宏細觀表面完整性參量的分布規律;根據激光沖擊強化后強化層的殘余應力場、晶粒尺寸的變化規律,將強化所致表面完整性參量對疲勞壽命的影響引入到疲勞準則中,發展了高溫合金激光沖擊強化疲勞壽命預測方法并進行了試驗驗證,為激光沖擊強化技術在高溫合金渦輪盤方面的應用提供了數據支撐。

1 激光沖擊強化多尺度模擬方法

1.1 本構關系

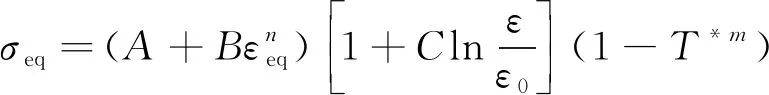

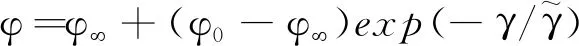

激光沖擊載荷為持續時間極短的動態載荷,在該載荷下材料局部的應力超出屈服應力。Johnson-Cook本構模型是一種適用于描述沖擊響應的宏觀經驗本構模型,常用于描述沖擊、爆炸等動載荷主導下的材料響應[16],其模型表達式為

(1)

(2)

式中:A,B,C,m,n均為材料參數,m與溫度軟化效應有關,n與加工硬化效應有關;σeq為Von-Mises等效應力;εeq為應變;ε/ε0為無量綱應變速率;T*為無量綱溫度;Tmelt為材料熔點;T0為參考溫度。

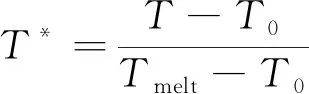

參考文獻[16-17],得到Inconel 718高溫合金的材料參數和本構模型參數,各參數的具體數值如表1所示。

表1 Inconel 718高溫合金的材料參數和本構模型參數

1.2 有限元模型

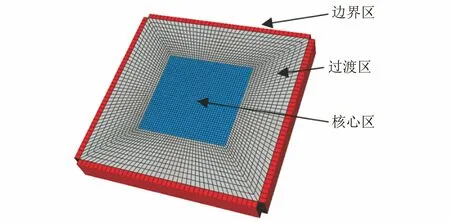

Inconel 718高溫合金激光沖擊靶材的尺寸為16 mm×16 mm×2 mm,其幾何模型及網格劃分如圖1所示。靶材模型分為核心區、過渡區、邊界區3個區域。核心區是指光斑沖擊的區域以及一定距離的鄰域,該區域網格最密,網格尺寸小于0.2 mm×0.2 mm×0.2 mm,光斑直徑為1~5 mm,可滿足沖擊分析的精度要求。過渡區是指靶材內沖擊區域的外圍區域,起到連接核心區和邊界區的作用,該區域網格尺寸可達0.4 mm×0.7 mm×0.2 mm。邊界區是指無限單元所在的區域,該區域定義了應力波反射的邊界,該邊界作為有限元模型邊界條件的一部分,是進行沖擊后回彈分析的依據。

圖1 激光沖擊靶材的幾何模型及網格劃分Fig.1 Geometric model and mesh generation of laser shock target

1.3 激光沖擊強化加載方法

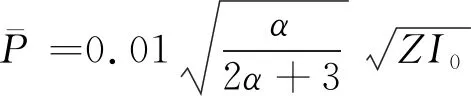

(3)

(4)

式中:α為內能-熱能轉化系數,取值范圍為0.10~0.15;Z為折合聲阻抗,取決于靶材與約束層的聲阻抗疊加;I0為激光功率密度,即機械波的聲強;E為激光能量;τ為脈沖寬度;d為光斑直徑。

采用ABAQUS子程序定義激光沖擊載荷,激光能量為3 J,光斑直徑為2 mm,脈沖寬度為20 ns,能量密度為4.7 GW·cm-2,搭接率為50%。在模擬時,計算核心區4×4共16個光斑的沖擊效果,在靶材表面相互垂直的2個方向上均考慮了光斑重疊以及搭接率的影響,單元中心的2×2共4個光斑區域可代表實際沖擊的工藝效果。在空間分布方面,新型激光器通過光柵設置對激光束波形進行調整,使得激光沖擊載荷不會呈現高斯分布,而呈均勻分布,因此在建模時將激光沖擊載荷設置為均勻分布。

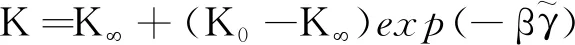

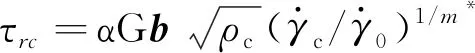

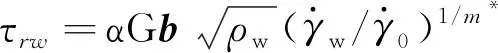

1.4 顯微組織模擬方法

基于等徑向壓縮工藝過程中的晶粒細化現象,提出了一種描述晶粒細化和位錯增殖現象的理論模型,稱為ETMB模型[19];該模型基于位錯胞結構,描述材料塑性變形過程中位錯的產生,以及在胞內和胞壁之間的轉移,并最終生成新的晶界和新的晶粒結構的過程;該模型已成功應用于不同應變速率壓縮后鋁合金、鋼等材料,以及噴丸強化鎳基高溫合金的晶粒尺寸預測。ETMB模型的表達式為

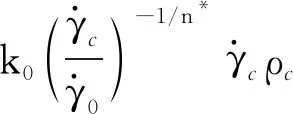

(5)

(6)

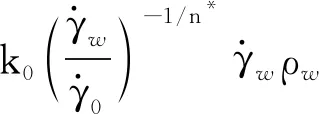

(7)

(8)

(9)

ρt=φρw+(1-φ)ρc

(10)

τr=φτrw+(1-φ)τrc

(11)

(12)

(13)

在ETMB模型中,式(5)和式(6)分別描述了位錯胞胞內、胞壁的位錯密度演化,分別由源(產生的位錯)、移(胞內、胞壁轉移的位錯)、滅(湮滅的位錯)等3項構成。式(7)和式(8)分別描述了位錯胞壁的體積分數和位錯胞尺寸隨塑性變形量的增加而發生的變化。式(9)、式(10)和式(11)描述了分剪切應力隨顯微組織演變而發生的變化。借助ABAQUS子程序,在激光沖擊強化數值模擬過程中引入ETMB模型,描述材料塑性變形過程中位錯的轉移和變化;ETMB模型的建模過程參考文獻[19]。參考文獻[20-24],ETMB模型參數見表2,表中ρc0為胞內位錯密度初始值,ρw0為胞壁位錯密度初始值,M為泰勒因子。激光沖擊強化多尺度模擬的計算過程如下:先初始化細觀模型中的參數分布;進行宏觀有限元計算,提取塑性應變速率等參量;用迭代法進行顯微組織模擬計算,得到位錯密度和晶粒尺寸等參數;判斷條件滿足后,退出迭代過程,輸出宏細觀參量信息。

表2 Inconel 718高溫合金的ETMB模型參數

2 基于模擬的宏細觀工藝效果分析

2.1 殘余應力分布規律

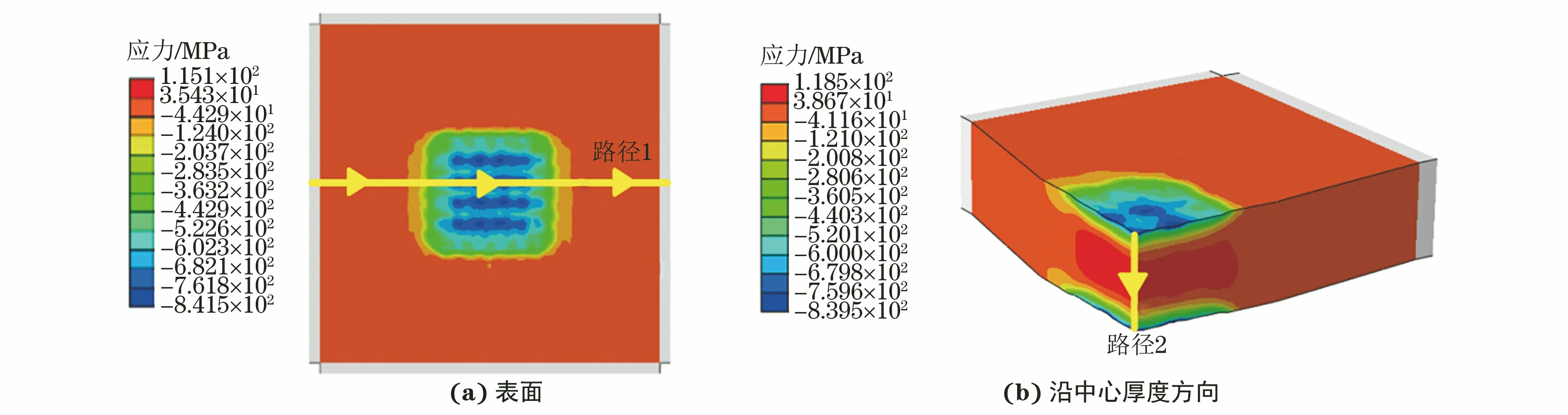

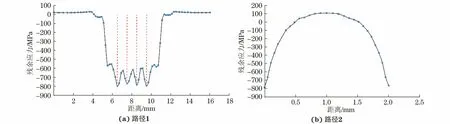

模擬得到,試樣表面及沿厚度方向的殘余應力分布如圖2所示。由圖2可以看出:通過激光沖擊強化可有效地在試樣表面引入一層殘余壓應力區域,且殘余壓應力分布較均勻,能夠阻礙該區域裂紋的萌生和擴展;試樣內部存在殘余拉應力。為了進一步描述殘余應力的分布規律,選取沿表面和厚度方向的2條路徑進行研究。由圖3可以看出:在試樣表面光斑沖擊范圍內形成了不小于550 MPa的殘余壓應力區,而在光斑外圍殘余壓應力迅速衰減,并在遠端產生約20 MPa的殘余拉應力與之平衡;在試樣兩側表面的光斑中心,殘余壓應力達到峰值,約為800 MPa。沿試樣中心厚度方向,殘余壓應力逐漸衰減,并逐漸轉變為殘余拉應力,中心厚度處的殘余拉應力約為100 MPa。由于計算中采用的強化方案是兩側同時沖擊,因此試樣內部會產生拉應力與兩側的壓應力平衡。單側沖擊造成的殘余壓應力深度約為0.5 mm。計算結果和文獻[25]中在相同工藝參數下得到的試驗結果基本相符,說明計算方法有效。

好產品也有好政策。在西洋諾威施產品經理李家躍介紹了具體的優惠政策后,與會經銷商積極訂貨,氣氛十分熱烈。湖北地區經銷商胡興鈺在采訪中表示,面臨上游產品高價和下游需求低迷雙重壓力,經銷商都在尋找能真正滿足需求、幫助農民增產增收的產品。和貴州西洋合作多年,產品高效可靠的質量贏得了他的信賴,今后將一如既往地與西洋合作,互惠共贏。

圖2 模擬得到激光沖擊強化后試樣表面和沿中心厚度方向的殘余應力分布Fig.2 Residual stress distribution on surface (a) and along center thickness (b) of sample after laser shock peening by simulation

圖3 沿路徑1和路徑2的殘余應力分布Fig.3 Residual stress distribution along path 1 (a) and path 2 (b)

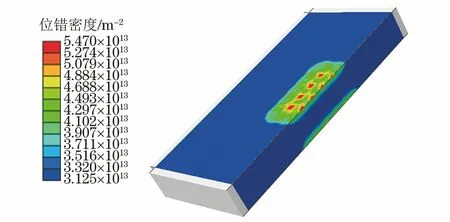

2.2 位錯密度分布規律

引入細觀尺度模擬方法同步進行細觀尺度下的位錯密度分布模擬。將宏觀應力應變和細觀參量建立數值聯系,并在強化過程中進行迭代計算,模擬得到的位錯密度分布結果如圖4所示。由圖4可以看出,激光沖擊強化后在沖擊區域的一定深度范圍內形成了明顯的位錯增殖,但在沖擊區域外圍和試樣內部(中心厚度處),位錯密度較低。該模擬結果反映了激光沖擊強化通過引發位錯增殖而導致晶粒細化的細觀機制。

圖4 模擬得到激光沖擊強化后試樣的位錯密度分布Fig.4 Dislocation density distribution of sample after laser shock peening by simulation

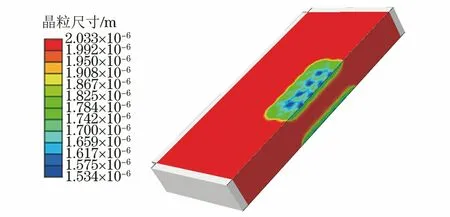

2.3 晶粒尺寸分布規律

根據宏細觀數值模型,對激光沖擊強化后的晶粒尺寸分布進行了預測,結果如圖5所示。由圖5可以看出,激光沖擊強化后,試樣的局部晶粒尺寸可細化25%左右,在光斑沖擊范圍內形成了一定深度的細化晶粒層,模擬結果與文獻[13]中激光沖擊強化銅材料時的晶粒尺寸分布規律相吻合。綜上可知,多尺度模擬方法能夠較準確地預測激光沖擊強化后的晶粒尺寸分布,為疲勞壽命評估提供了支撐。

圖5 模擬得到激光沖擊強化后試樣的晶粒尺寸分布Fig.5 Grain size distribution of sample after laser shock peening by simulation

3 疲勞壽命預測

3.1 多軸應力狀態下的壽命準則

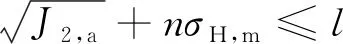

激光沖擊強化引入的殘余應力場具有多軸特征,因此選取Sines多軸疲勞壽命準則進行壽命預測。Sines準則[26]的一般形式為

(14)

式中:J2,a為應力張量的第二不變量幅值;σH,m為第一應力不變量均值;n,l均為與疲勞壽命有關的參數,可通過其取值確定材料的疲勞壽命。

3.2 強化效果對疲勞壽命準則的影響

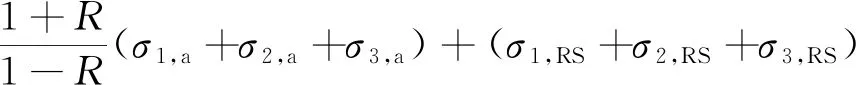

激光沖擊強化會產生殘余壓應力層,殘余壓應力的存在會顯著改變疲勞載荷下材料表面及內部的應力狀態。疲勞裂紋常在構件表面應力較大處萌生,而殘余壓應力使裂紋萌生處附近的應力狀態得到大幅緩和,從而延長了裂紋萌生壽命;與此同時,處于擴展狀態的裂紋,其擴展驅動力也在殘余壓應力的影響下而減小,裂紋擴展速率變慢,擴展壽命延長。在2種機制疊加作用下構件的疲勞性能得到明顯改善。由上述分析可知,殘余應力與外載荷造成的應力疊加相抵是激光沖擊強化提高構件疲勞壽命的根本原因。在對疲勞準則的殘余應力進行修正時,可以量化殘余應力對平均應力的影響。殘余應力場會影響第一應力不變量均值,因此式(14)中的σH,m可修正為

σH,m=σ1+σ2+σ3+(σ1,RS+σ2,RS+σ3,RS)=

(15)

式中:σi,RS為殘余應力的3個主應力;R為應力比;σi,a為外載荷引起的3個主應力的應力幅值。

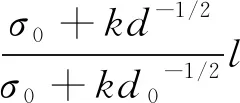

σ=σ0+kd-1/2

(16)

Hv=Hv0+kHvd-1/2

(17)

式中:σ,Hv分別為材料的疲勞強度和顯微硬度;d為晶粒尺寸;σ0,Hv0,k和kHv均為與多晶體材料有關的常數。

考慮殘余應力修正和晶粒尺寸修正,忽略表面形貌,得到修正Sines疲勞壽命準則為

(18)

式中:d0為強化前的晶粒尺寸。

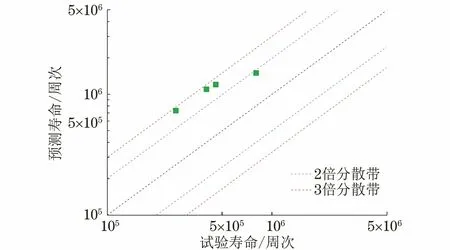

3.3 試驗驗證

根據修正后的疲勞壽命準則,考慮激光沖擊強化導致的殘余應力和晶粒細化的影響,對文獻[25]中的Inconel 718高溫合金激光沖擊強化試樣的疲勞壽命進行預測,并將預測結果與試驗結果進行對比。試驗時激光能量為3 J,光斑直徑為2 mm,脈沖寬度為20 ns,能量密度約為4.7 GW·cm-2,搭接率為50%。利用文獻[25]中未經激光沖擊強化的疲勞試驗數據確定Sines疲勞壽命準則中參數n與l的關系,然后利用修正的Sines疲勞壽命準則,對文獻[25]中激光沖擊強化后試樣的疲勞壽命進行預測,疲勞試驗的應力水平分別為935,875,865,855 MPa。疲勞壽命預測結果與文獻[25]中試驗結果的對比如圖6所示。由圖6可以看出,考慮激光沖擊強化宏細觀工藝效果的修正Sines疲勞壽命預測模型能夠較好地預測一定載荷下激光沖擊強化Inconel 718高溫合金的疲勞壽命,預測值和試驗值在3倍分散帶內。

圖6 由修正Sines預測模型計算得到Inconel 718高溫合金的疲勞壽命與文獻[25]中試驗結果的對比Fig.6 Comparison of fatigue life of Inconel 718 superalloy simulated by modified Sines prediction model with experiment results in reference [25]

4 結 論

(1) 依據激光沖擊強化宏細觀工藝效果的形成機制,提出了一種激光沖擊強化三維多尺度模擬方法;采用該模擬方法分析可知,在Inconel 718高溫合金表面激光光斑沖擊范圍內形成了不小于550 MPa的殘余壓應力區,而在光斑外圍和內部殘余壓應力迅速衰減并形成殘余拉應力,試樣表層區域存在明顯的位錯增殖,局部晶粒尺寸可細化25%左右。殘余應力和晶粒尺寸分布的模擬結果與試驗結果基本吻合,驗證了多尺度模擬方法的準確性。

(2) 考慮激光沖擊強化導致的殘余應力和晶粒細化的影響對Sines準則進行修正,利用修正后的Sines準則預測得到的激光沖擊強化Inconel 718高溫合金的疲勞壽命和試驗值在3倍分散帶內,說明該修正Sines疲勞壽命預測模型能夠較好地預測一定載荷下激光沖擊強化Inconel 718高溫合金的疲勞壽命。