SPC 在發(fā)動(dòng)機(jī)連桿制造中的應(yīng)用研究

瞿紅紅,李 瑩,劉 寧

(昆明理工大學(xué)機(jī)電工程學(xué)院,云南昆明 650500)

0 引言

習(xí)近平總書(shū)記在中共十九大報(bào)告中指出:我國(guó)經(jīng)濟(jì)已由高速增長(zhǎng)階段轉(zhuǎn)向高質(zhì)量發(fā)展階段,必須堅(jiān)持“質(zhì)量第一”和“質(zhì)量強(qiáng)國(guó)”的質(zhì)量發(fā)展理念[1]。在企業(yè)對(duì)產(chǎn)品質(zhì)量日益重視的大背景下,統(tǒng)計(jì)過(guò)程控制技術(shù)(Statistical Process Control,SPC)雖然不是提高產(chǎn)品質(zhì)量的萬(wàn)能工具,但它是判斷生產(chǎn)過(guò)程是否受控的有效工具之一。但是,我國(guó)實(shí)際運(yùn)用SPC 進(jìn)行產(chǎn)品質(zhì)量管理的公司只有30%左右,其中多數(shù)為大型企業(yè),許多中小企業(yè)對(duì)SPC 還不甚了解[2]。全面質(zhì)量管理已經(jīng)進(jìn)行多年,而統(tǒng)計(jì)過(guò)程控制技術(shù)是全面質(zhì)量管理的基礎(chǔ)。因此,統(tǒng)計(jì)過(guò)程控制技術(shù)研究與實(shí)施具有重要意義。

1 相關(guān)工作

SPC 是休哈特博士首次提出的一種質(zhì)量控制技術(shù),廣泛應(yīng)用于工業(yè)、軍工等行業(yè)[3]。國(guó)外SPC 在理論和應(yīng)用方面的研究較為深入。二戰(zhàn)前后美國(guó)通過(guò)SPC 技術(shù)使機(jī)械、化工、紡織等行業(yè)的生產(chǎn)質(zhì)量和效益得到大幅提升。二戰(zhàn)后日本邀請(qǐng)美國(guó)統(tǒng)計(jì)學(xué)家戴明(W.E.Deming)去宣講SPC,通過(guò)推行SPC 技術(shù)和全面質(zhì)量管理,使日本的質(zhì)量管理水平領(lǐng)先世界。SPC 在國(guó)外許多知名企業(yè)如寶馬、蘋(píng)果、豐田等得到廣泛應(yīng)用,在產(chǎn)品質(zhì)量管理與改進(jìn)方面取得顯著成效。目前,SPC 技術(shù)不僅在傳統(tǒng)制造行業(yè),而且在心理學(xué)分析、醫(yī)療質(zhì)量改進(jìn)、服務(wù)管理等多個(gè)領(lǐng)域得到應(yīng)用。Reinaldo 等[4]、Juram 等[5]使用SPC 進(jìn)行情感分析實(shí)現(xiàn)了預(yù)防性質(zhì)量管理。在醫(yī)療方面,SPC 應(yīng)用于幼兒疾病、癌癥等多種疾病防控和治療[6-7]。

我國(guó)SPC 發(fā)展較晚,20 世紀(jì)中后期才開(kāi)始引進(jìn)。1982年張公緒教授提出兩種質(zhì)量診斷理論,為傳統(tǒng)質(zhì)量控制提供新的理論依據(jù)[8];1993 年張公緒等[9]又提出多元逐步診斷理論,打破了休哈特控制圖的應(yīng)用局限性;1997 年劉艷永等[10]提出多元協(xié)方差控制圖。這些模糊數(shù)學(xué)統(tǒng)計(jì)理論與SPC 相結(jié)合,非常適合應(yīng)對(duì)復(fù)雜多變的生產(chǎn)環(huán)境。近年來(lái),我國(guó)學(xué)者對(duì)質(zhì)量控制理論進(jìn)行了很多創(chuàng)新,諸如多指針診斷法、多元逐步診斷理論、模糊系統(tǒng)專(zhuān)家控制理論等,但在應(yīng)用方面卻比西方國(guó)家遜色較多。我國(guó)汽車(chē)加工行業(yè)對(duì)SPC 的應(yīng)用還處于初級(jí)階段,實(shí)施SPC 的企業(yè)不多。

本文通過(guò)對(duì)YT 公司發(fā)動(dòng)機(jī)連桿產(chǎn)品存在的質(zhì)量問(wèn)題進(jìn)行分析,將SPC 的特點(diǎn)與公司生產(chǎn)過(guò)程實(shí)際問(wèn)題相結(jié)合,分析并論證了SPC 在改進(jìn)產(chǎn)品質(zhì)量上的有效性,為企業(yè)引進(jìn)SPC 提供參考。

2 SPC 原理

SPC 是一種通過(guò)應(yīng)用先進(jìn)的統(tǒng)計(jì)技術(shù)對(duì)過(guò)程中的每個(gè)階段都進(jìn)行評(píng)估和監(jiān)測(cè),建立并始終保持整個(gè)過(guò)程處于一個(gè)可被接受且穩(wěn)定發(fā)展的水平,從而確保其產(chǎn)品及服務(wù)都符合要求的一種高效率質(zhì)量管理方法[11]。其本身就是過(guò)程控制的一部分,主要包括兩個(gè)方面:①利用控制圖分析整個(gè)過(guò)程的穩(wěn)定性,對(duì)可能存在的不正常因素作出預(yù)警;②通過(guò)計(jì)算過(guò)程能力指數(shù),分析穩(wěn)定過(guò)程能力以及滿(mǎn)足工藝技術(shù)需要的程度,對(duì)過(guò)程質(zhì)量作出評(píng)價(jià)[12]。

SPC 的實(shí)施過(guò)程通常有兩個(gè)步驟:①使用SPC 工具對(duì)生產(chǎn)過(guò)程中的操作流程進(jìn)行分析,如繪制出分析所需要的控制圖等。按照分析結(jié)果提出相應(yīng)的改進(jìn)措施;②采用控制圖對(duì)生產(chǎn)流程進(jìn)行監(jiān)控。利用控制圖可以判斷運(yùn)行狀況是否穩(wěn)定。而判斷生產(chǎn)能力是否足夠,可以通過(guò)過(guò)程能力分析實(shí)現(xiàn)[13]。SPC 實(shí)施流程如圖1 所示。

Fig.1 SPC implementation process圖1 SPC 實(shí)施流程

3 YT公司SPC應(yīng)用過(guò)程分析

3.1 YT 公司發(fā)動(dòng)機(jī)連桿產(chǎn)品質(zhì)量問(wèn)題分析

發(fā)動(dòng)機(jī)連桿是連接活塞和曲軸的重要零部件之一,其將連接到活塞的各種作用力直接傳遞到曲軸。在發(fā)動(dòng)機(jī)整個(gè)做功過(guò)程中,連桿做屈伸交替的周期運(yùn)動(dòng),對(duì)發(fā)動(dòng)機(jī)整體壽命和性能有重要影響,因此連桿必須有足夠的疲勞強(qiáng)度。若連桿質(zhì)量出現(xiàn)問(wèn)題,會(huì)造成發(fā)動(dòng)機(jī)熄火等故障,甚至可能會(huì)導(dǎo)致重大交通事故。

YT 公司主要以研發(fā)和生產(chǎn)大型汽車(chē)為核心業(yè)務(wù),工程機(jī)械、小轎車(chē)以及零部件制造為其主要的戰(zhàn)略性業(yè)務(wù),同時(shí)公司也兼具其它投資經(jīng)營(yíng)業(yè)務(wù)。YT 公司2004 年就獲得了質(zhì)量管理體系認(rèn)證證書(shū),但2010 年的一份質(zhì)量反饋報(bào)告顯示,YT 公司生產(chǎn)的某款汽車(chē)在正常行駛過(guò)程中經(jīng)過(guò)一小坑路面后車(chē)輛會(huì)失去動(dòng)力并出現(xiàn)漏油情況,經(jīng)過(guò)維修站仔細(xì)排查,發(fā)現(xiàn)發(fā)動(dòng)機(jī)內(nèi)缸被戳出洞并且連桿出現(xiàn)斷裂。連桿作為發(fā)動(dòng)機(jī)的重要零部件為什么會(huì)出現(xiàn)斷裂?該問(wèn)題較為重大,值得深入研究。

3.2 汽車(chē)發(fā)動(dòng)機(jī)連桿SPC 實(shí)施過(guò)程

3.2.1 關(guān)鍵質(zhì)量特性確定

在發(fā)動(dòng)機(jī)設(shè)計(jì)生產(chǎn)制造過(guò)程中,連桿部件是用來(lái)連接活塞和傳動(dòng)曲軸的重要工具,也是生產(chǎn)發(fā)動(dòng)機(jī)的一個(gè)重要部件。連桿的整體設(shè)計(jì)尺寸調(diào)整精度、形狀設(shè)計(jì)調(diào)整精度、位置移動(dòng)設(shè)計(jì)調(diào)整精度都要求很高,但是整體剛度又比較差,容易松動(dòng)造成整體變形[14]。連桿由連桿小頭、連桿大頭、桿身3 部分構(gòu)成,與曲柄連接的大孔部分是連桿大頭,與活塞銷(xiāo)連接的小孔部分是連桿小頭,連桿小頭結(jié)構(gòu)為薄壁結(jié)構(gòu),其損壞形式多為疲勞斷裂[15]。在小頭內(nèi)配置襯套,并在小頭和襯套上鉆孔銑鍵槽,使?jié)櫥涂梢詽?rùn)滑到襯套和活塞銷(xiāo)的工作表面以減少摩擦。經(jīng)現(xiàn)場(chǎng)生產(chǎn)管理技術(shù)人員和質(zhì)檢人員協(xié)商,確定選擇連桿小頭孔內(nèi)徑φ40+0.046+0.025mm 作為關(guān)鍵質(zhì)量特性。在對(duì)數(shù)據(jù)進(jìn)行搜集之前,為確保生產(chǎn)中5M1E 處于穩(wěn)定狀態(tài),要求測(cè)量人員搜集數(shù)據(jù)時(shí)能熟練使用測(cè)量工具。

3.2.2 數(shù)據(jù)搜集

生產(chǎn)高峰期工序穩(wěn)定性較低,推行SPC 期間生產(chǎn)數(shù)量相對(duì)較少,所以決定采用全數(shù)檢驗(yàn)方式搜集某周生產(chǎn)的連桿小頭孔內(nèi)徑數(shù)據(jù)(每組5 個(gè),共20 組),如表1 所示。

Table 1 Small hole diameter size information表1 小頭孔內(nèi)徑尺寸信息

3.2.3 數(shù)據(jù)分析

根據(jù)抽樣方案、子組范圍、子組大小來(lái)選擇合理的控制圖類(lèi)型,結(jié)合生產(chǎn)現(xiàn)場(chǎng)的具體情況分析連桿小頭直徑數(shù)據(jù),確定SPC 統(tǒng)計(jì)分析方案如下:①質(zhì)量特性:小頭直徑;②子組范圍:按生產(chǎn)批次劃分;③子組大小:5;④抽樣方案:固定工作時(shí)間段簡(jiǎn)單隨機(jī)抽取連桿測(cè)量小頭直徑。

考慮連桿小頭直徑的數(shù)據(jù)類(lèi)型(連續(xù)型)、子組范圍、質(zhì)量特性(計(jì)量型)等綜合因素,決定選用均值極差控制圖(-R)。

由于應(yīng)用控制圖的一個(gè)基本前提就是搜集到的數(shù)據(jù)必須服從正態(tài)分布,所以在開(kāi)始繪制控制圖之前需要對(duì)搜集的數(shù)據(jù)進(jìn)行分析[16]。利用MINITAB 軟件對(duì)搜集到的連桿小頭孔內(nèi)徑數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,得出直方圖和概率圖如圖2、圖3 所示。

Fig.2 Connecting rod hole diameter histogram圖2 連桿小頭孔內(nèi)徑直方圖

Fig.3 Connecting rod hole diameter distribution probability graph圖3 連桿小頭孔內(nèi)徑尺寸分布概率

從圖2、圖3 可明顯看出數(shù)據(jù)服從正態(tài)分布,滿(mǎn)足控制圖使用條件,可對(duì)所得數(shù)據(jù)繪制控制圖并進(jìn)行后續(xù)分析。

3.2.4 控制圖繪制

由于連桿小頭孔尺寸是連續(xù)變量,且作為一個(gè)計(jì)量特性值服從正態(tài)分布,所以可選擇以正態(tài)分布為基礎(chǔ)的計(jì)量控制圖[17]。選取-X-R控制圖作為判斷生產(chǎn)過(guò)程是否穩(wěn)定的依據(jù)。根據(jù)所得到的相關(guān)數(shù)據(jù),將樣本個(gè)數(shù)為5 的20 組數(shù)據(jù)在MINITAB 中繪制成如圖4 所示的控制圖。

Fig.4 Connecting rod small hole diameter size of the control chart圖4 連桿小頭孔內(nèi)徑尺寸的-X - R 控制圖

3.2.5 控制圖分析

3.2.6 工序能力分析

工序能力是生產(chǎn)工序處于受控加工狀態(tài)下能夠真正進(jìn)行物料加工的綜合能力,工序能力指數(shù)可以反映出工序能力滿(mǎn)足技術(shù)質(zhì)量要求的程度[19]。在判斷工序能力指數(shù)時(shí)一定要考慮經(jīng)濟(jì)合理化問(wèn)題,具體判斷和處置方法如表2 所示。

通過(guò)MINITAB 質(zhì)量分析軟件對(duì)連桿小頭孔內(nèi)徑工序能力進(jìn)行分析,如圖5 所示。

Table 2 Process capability index analysis table表2 工序能力指數(shù)分析

Fig.5 Connecting rod small hole diameter process capability analysis圖5 連桿小頭孔內(nèi)徑尺寸工序能力分析

由圖5 可知該工序的工序能力指數(shù)C p=0.93,依據(jù)工序能力判斷標(biāo)準(zhǔn)可知該生產(chǎn)過(guò)程工序能力不足,應(yīng)采取措施提高生產(chǎn)過(guò)程的穩(wěn)定性。

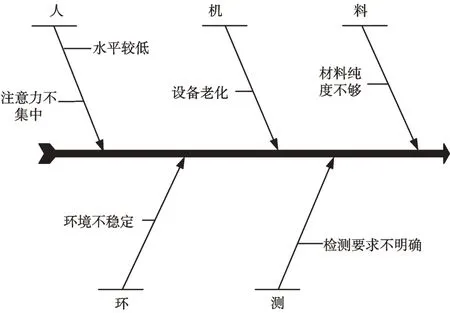

3.3 失控原因分析

魚(yú)骨圖是質(zhì)量管理的重要工具之一,使用魚(yú)骨圖從人、機(jī)、料、環(huán)、測(cè)[20]5 個(gè)方面羅列出可能導(dǎo)致小頭直徑誤差產(chǎn)生的原因并進(jìn)行分析[21]。針對(duì)尺寸失控問(wèn)題繪制如圖6所示的魚(yú)骨圖,分析造成失控的主要原因如下:

(1)檢驗(yàn)標(biāo)準(zhǔn)不統(tǒng)一。由于工藝部門(mén)和現(xiàn)場(chǎng)生產(chǎn)人員未統(tǒng)一標(biāo)準(zhǔn),導(dǎo)致現(xiàn)場(chǎng)檢驗(yàn)人員和生產(chǎn)人員對(duì)關(guān)鍵尺寸不熟悉,不能對(duì)產(chǎn)品進(jìn)行有效檢測(cè)。

(2)生產(chǎn)人員工作狀態(tài)不佳。由于部分員工態(tài)度不端正,生產(chǎn)人員技術(shù)水平不高導(dǎo)致出錯(cuò)。許多異常狀況形成原因是由于操作者的工作倦怠,不能集中精神進(jìn)行觀察和操作。另外,公司高產(chǎn)期間員工難免出現(xiàn)加班加點(diǎn)等情況,造成操作員和技術(shù)人員勞動(dòng)強(qiáng)度加大,以致員工工作疲勞發(fā)生錯(cuò)誤。

Fig.6 Fish-bone diagram圖6 魚(yú)骨圖

(3)工作環(huán)境較差。公司5S 實(shí)施方面不盡人意,工作環(huán)境整體出現(xiàn)臟亂差現(xiàn)象,零件擺放位置不合理,影響工作效率。

(4)檢驗(yàn)工具出現(xiàn)磨損、表面不清潔導(dǎo)致定位不準(zhǔn)。生產(chǎn)零件所使用的檢驗(yàn)工具已使用多年,部分工具出現(xiàn)生銹情況,長(zhǎng)期沒(méi)有保養(yǎng)導(dǎo)致檢驗(yàn)出現(xiàn)差錯(cuò)。

3.4 改進(jìn)方案

針對(duì)以上問(wèn)題提出對(duì)策,最終決定采取如表3 所示措施。

Table 3 Losing control reason and solution表3 失控原因及解決方案

3.5 改善狀況分析

3.5.1 改善后控制圖分析

在各部門(mén)嚴(yán)格執(zhí)行表3 中的改進(jìn)措施后,每加工一組零件就及時(shí)繪制相關(guān)數(shù)據(jù)控制圖,利用判穩(wěn)準(zhǔn)則判斷過(guò)程是否異常,實(shí)時(shí)監(jiān)測(cè)零件加工過(guò)程,及時(shí)發(fā)現(xiàn)加工中存在的異常情況。表4 為項(xiàng)目開(kāi)展兩周后獲得的數(shù)據(jù),同樣把所搜集到的100 個(gè)數(shù)據(jù)分為20 組,每組樣本大小為5 個(gè),同樣用MINITAB 軟件繪制出-X-R控制圖,如圖7 所示。

根據(jù)判穩(wěn)準(zhǔn)則可以看出,統(tǒng)計(jì)數(shù)值已達(dá)到穩(wěn)定狀態(tài),并且數(shù)據(jù)波動(dòng)很小,改善后各樣本均值均在控制界限內(nèi),改進(jìn)效果明顯,生產(chǎn)過(guò)程趨于穩(wěn)定。

3.5.2 改善后工序能力分析

工序能力指數(shù)是判斷生產(chǎn)過(guò)程是否穩(wěn)定的重要指標(biāo)之一,改善后的工序能力如圖8 所示。

由圖8 可以看出,改進(jìn)后的工序能力提升顯著,工序能力指數(shù)為1.12。由工序能力分析表可以看出,改進(jìn)后的生產(chǎn)過(guò)程狀態(tài)較為穩(wěn)定,此時(shí)只需維持正常的工序生產(chǎn)條件,做好工序的實(shí)時(shí)監(jiān)控即可。對(duì)生產(chǎn)過(guò)程實(shí)時(shí)進(jìn)行監(jiān)控,及時(shí)報(bào)警,防止廢品發(fā)生。

Table 4 Improved little head hole diameter size information表4 改善后小頭孔內(nèi)徑尺寸信息

Fig.7 Improved connecting rod small hole diameter- R control chart圖7 改進(jìn)后連桿小頭孔內(nèi)徑尺寸- R 控制圖

3.5.3 改善前后連桿不合格品率對(duì)比分析

通過(guò)對(duì)控制圖和工序能力分析,可直觀了解生產(chǎn)過(guò)程穩(wěn)定狀態(tài),但給企業(yè)帶來(lái)的經(jīng)濟(jì)效益情況不明。下面通過(guò)統(tǒng)計(jì)過(guò)程控制技術(shù)實(shí)施前后連桿不合格率的對(duì)比數(shù)據(jù),分析統(tǒng)計(jì)過(guò)程控制技術(shù)給企業(yè)帶來(lái)的經(jīng)濟(jì)效益,如圖9 所示。

Fig.8 Improved connecting rod hole diameter process capability analysis圖8 改進(jìn)后連桿小孔內(nèi)徑尺寸工序能力分析

Fig.9 Statistical process control technology application before and after connecting rod’s bad play comparative analysis圖9 SPC 應(yīng)用前后連桿不良品數(shù)對(duì)比分析

從圖9 可以看出,在SPC 實(shí)施一年后,平均每月生產(chǎn)10 000 個(gè)連桿的不良品數(shù)量得到明顯控制,從平均每月257 個(gè)降低到每月的150 個(gè),極大減少了不良品率。

3.6 SPC 應(yīng)用成效

通過(guò)實(shí)施SPC,YT 公司的生產(chǎn)過(guò)程穩(wěn)定性有了提升。在生產(chǎn)工序控制方面,通過(guò)對(duì)比改善前后的控制圖和工序能力分析圖可以直觀看出,改善后控制圖沒(méi)有出現(xiàn)樣本均值超出控制界限的情況,工序能力指數(shù)由原來(lái)的0.93 提升到1.12,反映出企業(yè)在運(yùn)用SPC 后生產(chǎn)過(guò)程得到改善。在質(zhì)量檢驗(yàn)方面,應(yīng)用SPC 解決了事后檢驗(yàn)方式存在的問(wèn)題,極大提高了工作效率,有效減少了不良品率,公司月不良品率由原來(lái)的3%降到了1.5%以下。

SPC 的應(yīng)用降低了企業(yè)對(duì)常規(guī)監(jiān)督檢驗(yàn)的依賴(lài)性,采用定時(shí)觀察以及系統(tǒng)化的測(cè)量手段代替大量監(jiān)督檢測(cè)和驗(yàn)證,大大降低了檢驗(yàn)成本。統(tǒng)計(jì)過(guò)程控制技術(shù)作為重要的質(zhì)量管理工具之一,能幫助企業(yè)減少質(zhì)量成本損失,提升企業(yè)質(zhì)量管理工作,提高企業(yè)市場(chǎng)競(jìng)爭(zhēng)力。

4 結(jié)語(yǔ)

本文以控制發(fā)動(dòng)機(jī)連桿尺寸為研究對(duì)象,對(duì)汽車(chē)制造業(yè)零件制造過(guò)程中應(yīng)用SPC 進(jìn)行了研究。本研究形成了系統(tǒng)的汽車(chē)零件加工質(zhì)量控制方法,提高了生產(chǎn)過(guò)程的穩(wěn)定性,降低了生產(chǎn)中的不良品率,為汽車(chē)加工企業(yè)應(yīng)用SPC 提供了借鑒。但本文研究還存在不足,如未實(shí)現(xiàn)數(shù)據(jù)的自動(dòng)化采集等。目前,信息化、自動(dòng)化和智能化是研究熱點(diǎn),SPC 發(fā)展也愈加成熟,后續(xù)研究方向如下:

(1)在傳統(tǒng)的休哈特控制圖上進(jìn)行改進(jìn)創(chuàng)新,與其他控制圖相結(jié)合,建立更為復(fù)雜、精準(zhǔn)的模型。

(2)建立集成制造系統(tǒng),利用物聯(lián)網(wǎng)與計(jì)算機(jī)技術(shù)完成數(shù)據(jù)采集、在線檢測(cè)、實(shí)時(shí)監(jiān)控;完成數(shù)據(jù)庫(kù)構(gòu)建,使監(jiān)控效力更強(qiáng),生產(chǎn)閉環(huán)更高效。

(3)過(guò)程質(zhì)量是非線性且復(fù)雜多變的,可以引入神經(jīng)網(wǎng)絡(luò),使預(yù)測(cè)和監(jiān)控得到更好的分類(lèi)及近似結(jié)果。