插秧機拉簧的斷裂原因

楊金艷, 李 磊, 劉小嫻, 孫永放

(南通市產品質量監督檢驗所(國家鋼絲繩產品質量監督檢驗中心), 南通 226011)

拉簧是一種通用零件,作為兩個主要部件間的連接件,在主要部件能量傳動過程中產生及恢復變形時將機械能或動能轉變為形變能,在工作過程中起到緩沖平衡、儲存能量、自動控制、回位定位等作用[1-2]。拉簧不僅是一種能儲存能量的零件,也是重要的通用性基礎零件,應用非常廣泛,其質量的優劣直接影響整機性能[3]。拉簧對生產工藝及熱處理技術要求較高,有關拉簧的失效分析研究很多[4-9]。某用于插秧機的拉簧,在運行過程中發生斷裂,為找出該拉簧的斷裂原因,筆者對斷裂的拉簧進行了一系列檢驗和分析,以期類似事故不再發生。

1 理化檢驗

1.1 宏觀觀察

拉簧斷裂部位為頭部拉鉤應力集中處,且斷口形貌為斜劈狀,如圖1所示。斷裂后的拉簧鍍鋅層已觀察不到淡黃色彩鋅顏色,圖1中未使用過的拉簧表面鍍鋅層呈淡黃色。

圖1 拉簧的宏觀形貌Fig.1 Macro morphology of the tension springs

1.2 化學成分分析

采用高頻紅外碳硫分析儀、電感耦合等離子體光譜儀及分光光度計對斷裂拉簧進行化學成分分析,結果見表1。拉簧材料為SWRS80A琴鋼絲,執行標準為JIS G 3502—2013《鋼琴用線材》。結果表明,拉簧的化學成分滿足JIS G 3502—2013的成分要求。

表1 拉簧的化學成分(質量分數)Tab.1 Chemical compositions of the tension spring (mass fraction) %

1.3 力學性能試驗

對拉簧原材料鋼絲進行力學性能試驗,結果見表2,可見拉簧原材料的性能滿足JIS G 3522—2014《鋼琴絲材》的技術要求。

表2 拉簧材料的性能Tab.2 Properties of the tension spring material

1.4 斷口分析

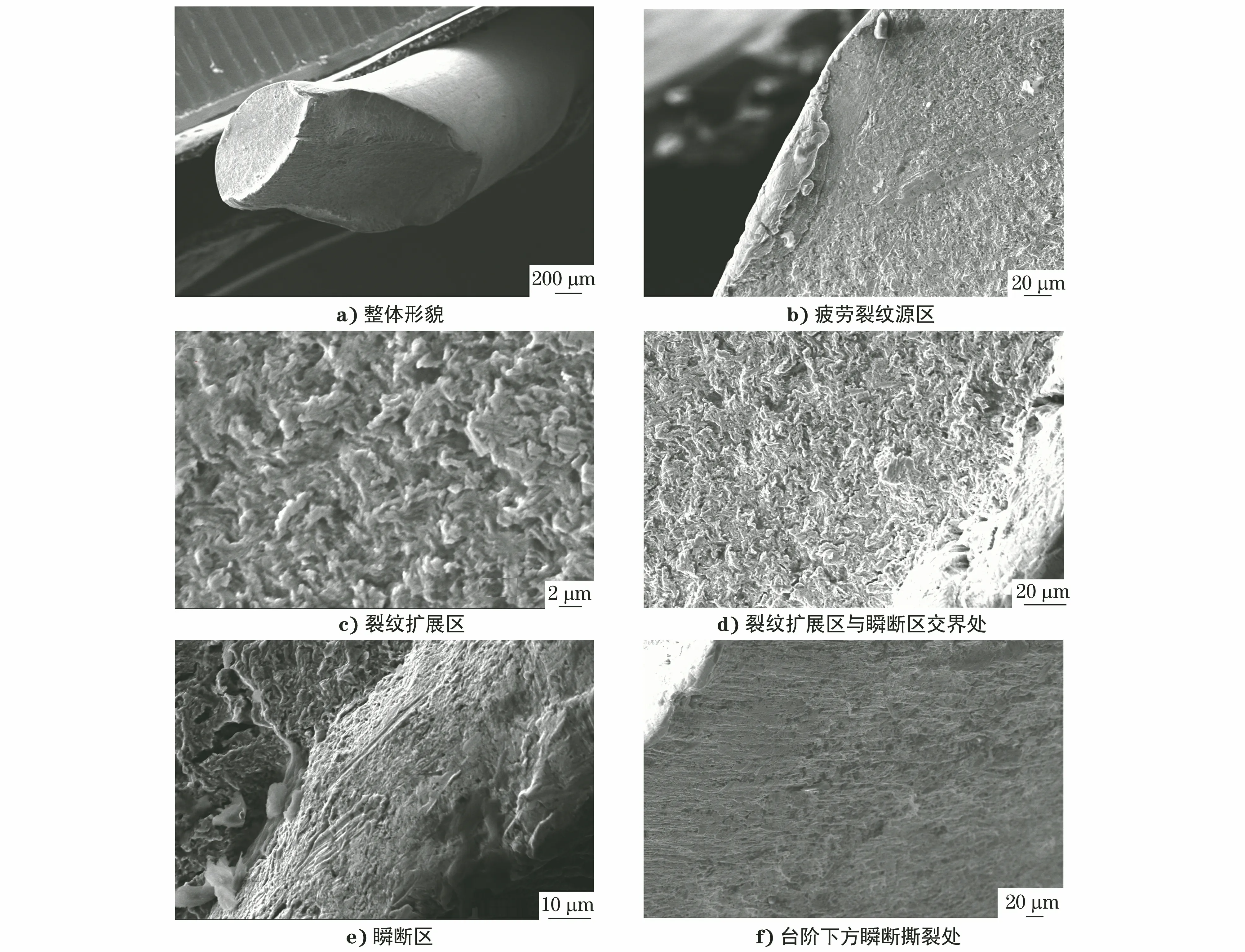

將斷口清洗、烘干后置于體視顯微鏡下觀察斷口形貌,如圖2所示。可見斷口呈斜劈狀,在頭部均有一個平臺。斷口局部放大形貌可見清晰的斷裂紋理,這屬于瞬間撕裂所致。

圖2 拉簧斷口宏觀形貌Fig.2 Macro morphology of fracture of the tension spring: a) overall morphology; b) locally amplified morphology

將斷口置于掃描電鏡(SEM)下進行觀察,如圖3所示。圖3a)為斷口整體形貌,斷口的頭部有一平臺,將其放大觀察,可見該形貌屬于疲勞斷裂形貌。圖3b)為疲勞裂紋源處,可見組織細膩;圖3c)為裂紋擴展區,屬于準解理斷裂;圖3d)為擴展區與瞬斷區交界處形貌,擴展區、瞬斷區區域均很窄;圖3e)為瞬斷區,可見瞬斷區為韌窩狀形貌,與瞬斷區相交的擴展區存在二次裂紋;圖3f)為平臺下方撕裂狀形貌,為瞬間撕裂而斷所致。

圖3 拉簧斷口微觀形貌Fig.3 Micro morphology of fracture of the tension spring: a) overall morphology ;b)fatigue source region; c) propagation region; d) junction of propagation region and transient fracture region; e) transient fracture region; f) transient fracture tear under step

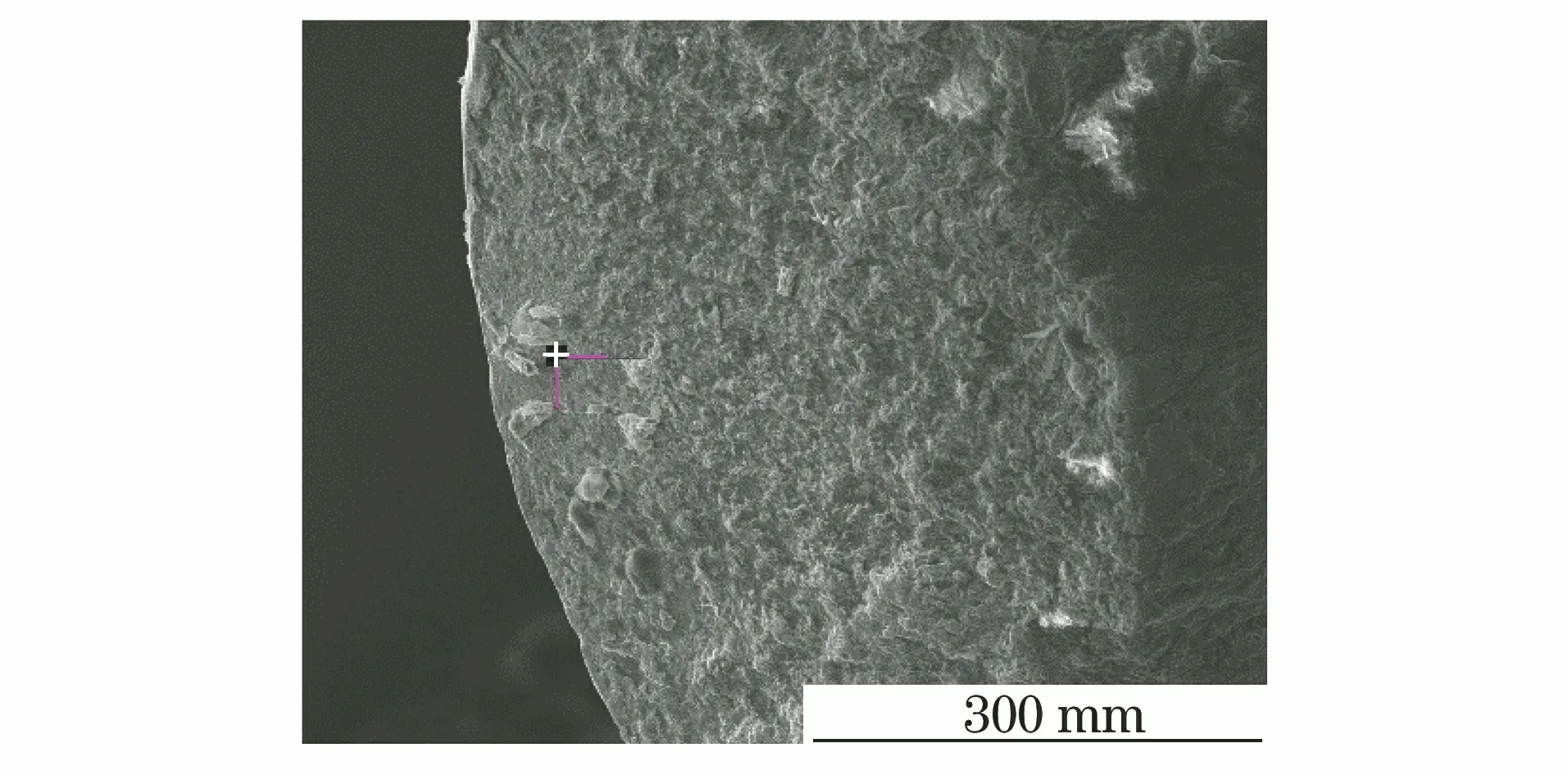

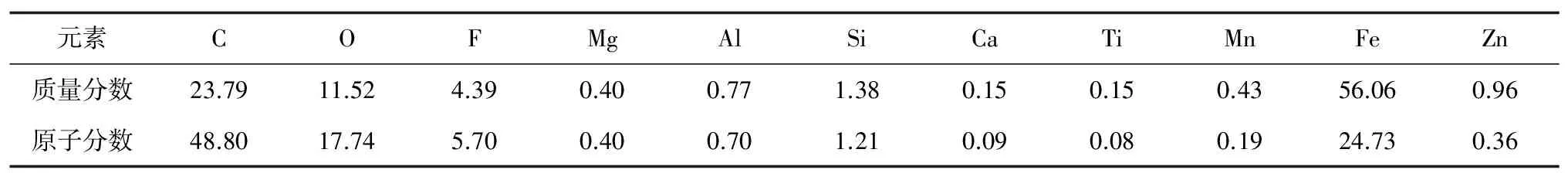

1.5 能譜分析

對斷口內部進行能譜分析,發現鋼絲斷口表面有許多非基體元素,某些元素屬于腐蝕產物元素,能譜分析位置如圖4所示,具體成分見表3。

圖4 能譜分析位置示意圖Fig. 4 Schematic diagram of energy spectrum analysis position

表3 拉簧斷口處的能譜分析結果Tab.3 Energy spectrum analysis results of fracture of the tension spring %

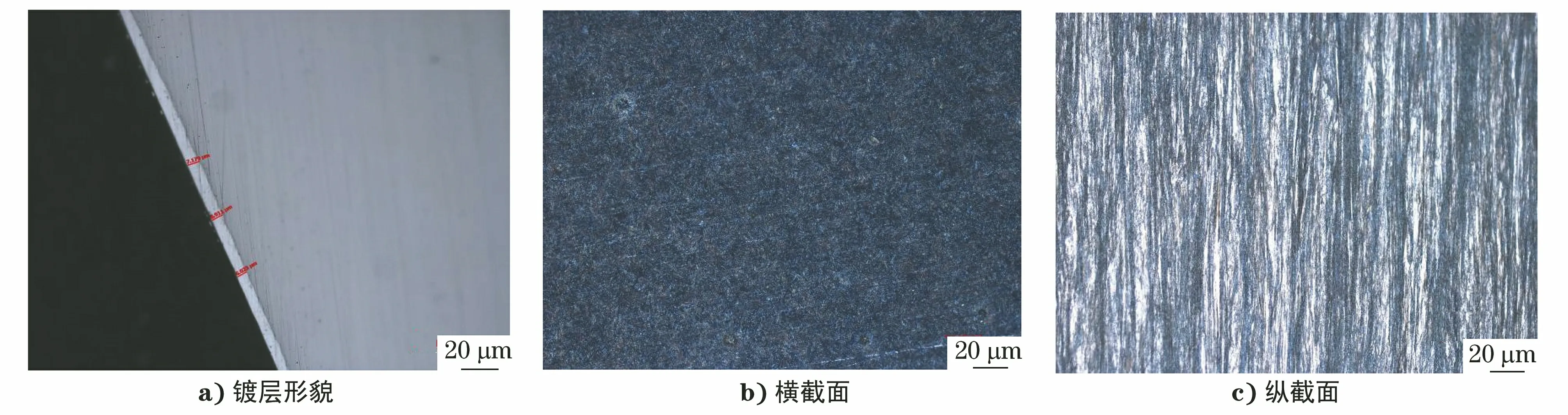

1.6 金相檢驗

經截取、鑲嵌、磨制、拋光、浸蝕,制備出拉簧鋼絲的橫、縱金相試樣,在光學顯微鏡下進行觀察分析,經測量鍍層厚度為6~7 μm,如圖5a)所示;鋼絲橫向顯微組織正常,為索氏體+少量先共析相,如圖5b)所示;鋼絲縱向顯微組織為冷拉拔纖維狀組織,如圖5c)所示。拉簧鋼絲的顯微組織符合冷拉拔鋼絲的組織特點。

圖5 拉簧鋼絲的顯微組織形貌Fig.5 Microstructure morphology of the tension spring steel wire: a) coating morphology;b) cross section; c) longitudinal section

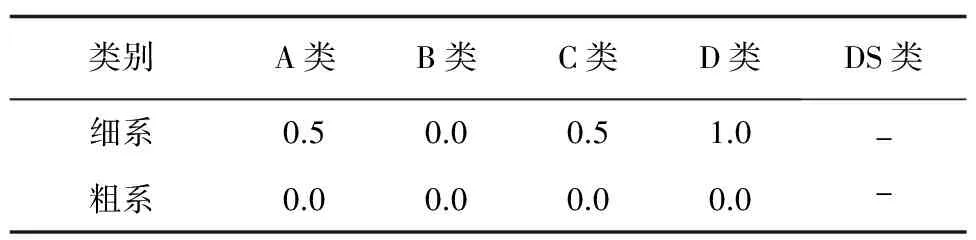

1.7 非金屬夾雜物檢測

對拉簧鋼絲縱截面進行非金屬夾雜物分析,結果表明夾雜物含量不多,基本上未見有呈鏈狀、球狀等非延展性夾雜物。只有少量延展性好的A類及C類夾雜物,但均在技術要求的范圍內。依據GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定——標準評級圖顯微檢驗法》評定夾雜物等級,結果見表4。

表4 非金屬夾雜物評定等級Tab.4 Evaluation grade of non-metallic inclusions 級

2 分析與討論

拉簧原材料的化學成分、性能、非金屬夾雜物、顯微組織等滿足拉簧材料相關標準要求,鋼絲表面無缺陷存在。拉簧鋼絲斷口形貌為帶平臺的斜劈狀斷口,斷裂裂紋起源于平臺處,可見疲勞源、擴展區、瞬斷區,屬于疲勞斷裂。斷裂處位于拉簧拉鉤的彎曲處,疲勞源起源于拉鉤的彎曲處內側面,拉簧服役時,拉鉤的內側面會同時受到拉應力、扭轉應力以及摩擦力,而且最大應力出現在鋼絲彎曲處內側面,該面亦是斷口平臺側[10],應力集中部位成為疲勞源[11-12]。在掃描電鏡下觀察,斷口平臺為疲勞斷裂的影響區,斷口疲勞擴展區太窄,即使整個平臺均為疲勞擴展區,占整個鋼絲斷面也不足1/10,剩余部分為瞬斷區撕裂斷裂,雖然拉簧鋼絲顯微組織滿足其工藝設計的要求,但疲勞斷裂擴展區太窄,表明鋼絲冷拉拔纖維狀組織抵抗疲勞的能力太弱,導致拉簧往復循環近百次,就發生了疲勞斷裂,建議提高拉簧鋼絲的抗疲勞性能。

綜合以上分析并結合以往的文獻報道可知,拉簧材料最好選用65Mn類彈簧鋼,且工藝應加以改進,鋼絲在冷拉拔后應進行淬火+中溫回火處理,使鋼絲組織為回火屈氏體。這種組織具有較高的彈性極限和韌性,適合這種反復拉伸和壓縮工作形式,相比冷拉拔纖維狀硬化組織,其能大幅增加抗疲勞性能,延長使用壽命。

能譜分析斷口處微區的化學成分結果表明拉簧的使用環境對拉簧有一定的影響,斷口微區存在某些腐蝕產物元素。拉簧鍍層厚度為6~7 μm,需加強鍍層厚度,防止腐蝕發生。雖然,該次拉簧斷裂的主要原因是疲勞,但腐蝕對其也有一定的影響。

3 結論及建議

拉簧斷裂性質為疲勞斷裂。熱處理工藝不當是拉簧發生疲勞斷裂的根本原因,冷拉后直接冷卷成型的拉簧組織為纖維狀組織,該組織抵抗疲勞能力太弱,導致拉簧往復循環近百次,就發生了疲勞斷裂。

建議加厚拉簧鍍層厚度,采用熱鍍鋅生產工藝,熱鍍鋅存在鋅鐵合金層,可以增加抗腐蝕性能;提高抗疲勞性能,改用彈簧鋼絲代替SWRS80鋼琴鋼絲并采用淬火+中溫回火處理使其組織為回火屈氏體。