基于光伏/儲能的油田機采電氣系統的仿真分析

楊彩梅 辛星志 石福浩

(1.中國石油化工股份有限公司中原油田分公司;2.中國石化勝利油田電力分公司;3.中國石化勝利油田公共事業服務中心)

1 背景

油田是產能大戶,亦是耗能大戶。目前常規式游梁抽油機是油田中應用最廣泛的、抽油機。這種抽油機結構簡單,運行可靠,操作維護方便,但是效率低,能耗高。據統計,中國石油行業每年生產原油約1.9×108t,向社會提供大量能源的同時年耗電數達百億千瓦。在采油成本中,抽油機的電費占30%左右,年耗電量占油田總耗電量20%~30%,為油田電耗的第二位[1]。因此為了節能降耗,提高效率,人們也對抽油機進行了一些改進,目前也出現了很多新型結構的抽油機,如雙驢頭抽油機、直線電動機式抽油機、漸開線抽油機等[2]。

同時,開發清潔的可再生的能源逐漸成為各國的能源發展戰略,如風力發電技術、光伏發電技術都已經在油田中得到應用,其中太陽能的利用在我國呈上升趨勢,光伏發電系統也逐漸發展完善。此外,儲能在另一方面很好的解決了分布式發電電源出力不穩定、不均勻的問題,各國均有不同類型的儲能電站在投運[3-4]。用含有儲能裝置光伏發電電源為抽油機進行供電,極大的減少了電能購買的經濟成本,并且通過搭建模型驗證了該方案的可行性。

2 抽油機的節能降耗

2.1 節能減耗需求

油田應用最多的游梁式抽油機的節能性能一般用異步電動機的電能消耗量來衡量。由于抽油機負載的復雜性,抽油機在一周期內的運行狀況不同,在下沖程時抽油機電動機處于發電狀態,稱為倒發電現象。抽油機倒發電現象既是對電能的浪費,也會對電網造成干擾。另外,由于抽油機的負載的特殊性,在一個總程中,電動機的額定功率遠大于實際功率,即抽油機長時間處于輕載的狀態,產生了低負荷現象,造成電動機的效率降低,加大了電能的浪費,已有相關研究針對該問題提出了相應的改進方法[5]。從抽油機本身的性能分析,對抽油機的自動調節能力進行改善也十分關鍵。

2.2 節能降耗措施

1)合理的調節運行參數。在抽油機運行過程中,運行參數會對能耗產生重要的影響,并決定了舉升高度,抽油機的運行效率會隨著舉升高度的增加而增大,通過設定合理的參數,可以使得抽油機的舉升高度取得最優值,這樣就能得到最大運行效率。因此需要建立抽油機模型,進行反復的實驗,獲得最優舉升高度下的運行參數。

2)無功補償器。這種措施是從用電設備方面考慮,在抽油機系統中,主要電器設備有兩種,分別是變壓器和電動機。在使用變壓器的過程中,一般會在高壓側以及低壓側都使用集中形式的補償,采用該種方式可以使得電網的功率得到降低,電網的功率因數可以得到提高,同時,在電動機上添加補償設備,進而實現電動機無功補償的基本目的。

3)內部結構優化。對抽油機內部結構優化是節能減耗的根本性措施,其主要是對內部的連桿結構進行優化設計,使得其運行過程中的平衡力得到改進,通過該種方式可以使得抽油機運行過程中的扭矩降低,運行的周期縮短,進而使得工作效率得到提升。我國近十幾年研制的各種新式節能型抽油機主要包括有下偏杠鈴游梁復合平衡抽油機、調徑變距游梁平衡抽油機、懸掛偏置游梁平衡抽油機等多種改進抽油機[6]。

3 光伏-儲能系統應用于抽油機分析

3.1 基本原理

由于可再生能源的波動性,光伏發電存在間歇性、隨機性的特點,通過儲能裝置的協調配合,使得光伏發電的功率波動減小,逆變器直流母線電壓穩定,從而改善抽油機運行質量。整體系統的基本流程為光伏陣列將太陽能轉化為電能,經過控制器判斷光伏發電功率,進而決定蓄電池的工作狀態,由光伏發電和蓄電池共同決定直流母線電壓,再經DC/AC逆變器,將直流電轉換成可供抽油機運行的三相交流電,使抽油機帶動負載進行工作。

3.2 控制策略

儲能裝置經雙向DC/DC變換器實現功率雙向流動,使儲能部分具有充電和放電兩種工作狀態。采用了結構簡單、能量轉換直接有效、動態響應快的非隔離式Buck/Boost雙向DC/DC變換電路[6]。控制的目標是保持逆變器輸入側電壓穩定,并控制充電電流。儲能變流器的控制采用電壓外環和電流內環的雙環控制策略,通過電壓外環來控制電流內環,電壓調節器和電流調節器均采用PI控制器[7-9]。

4 仿真分析

從抽油機的電動機模型和抽油機負載轉矩模型兩部分著手,結合電動機模型和負載轉矩模型模擬了抽油機的正常工作狀態,并利用MATLAB對其仿真,通過仿真繪制了抽油機的電流曲線和功率曲線,由此得到了抽油機的工作狀態及倒發電狀況的運行特點。

采用電流突變量夾角余弦的直流電網線路縱聯保護方法//周家培,趙成勇,李承昱,許建中//(14):165

然后根據抽油機所需供電電壓搭建了光伏-儲能一體化系統,集發電-儲電為一體,對直流母線電壓進行充放電控制,再經過逆變環節代替電網電源為抽油機供電。

4.1 抽油機電動機模型

抽油機采用異步電動機模型,從異步電動機的數學模型來進行分析,將三相A、B、C坐標系變換為α、β坐標系,寫出該坐標系下電動機的電壓方程、磁鏈方程轉矩方程來描述電動機的模型[10]。用Simulink的功能模塊搭建各個子模塊,然后進行模塊之間的連接,異步電動機模型見圖1。

圖1 異步電動機模型

為驗證該電動機正確性,采取如下數組:額定功率P=2.2 kW;額定電流I=4.81 A;額定電壓U=380 V;電動機Δ接法;額定轉速n=1 440 r/min;定子電阻R1=1.3Ω;轉子電阻R2=1.02Ω;電動機定子自感Lr=0.074 H;電動機轉子自感Ls=0.071 H;定轉子互感Lm=0.067 H;電動機極對數np=2;負載轉矩:TL=5 N?m;轉動慣量:J=0.000 4 kg/m2。

由異步電動機模型可得到電動機轉矩曲線(圖2),電動機轉速曲線(圖3)。

圖2 電動機轉矩曲線

圖3 電動機轉速曲線

4.2 抽油機負載模型

抽油機中曲柄軸的旋轉運動通過四連桿機構轉化成驢頭的上下直線運動[11]。由于平衡重負載力矩和抽油機驢頭懸點載荷呈現周期性的波動,造成了抽油機電動機系統負載的復雜性。由驢頭懸點載荷的計算及其傳遞轉換兩方面探索抽油機的負載轉矩的求解。

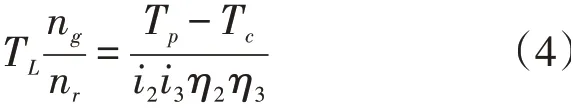

抽油機異步電動機的負載轉矩與減速器的輸入軸扭矩有以下公式(1)關系為

式中:Tri為減速器輸入軸扭矩,N·m;TL為電動機負載轉矩,N·m;ng為抽油機電動機上小皮帶轉速,r/min;nr為減速器大皮帶輪轉速,r/min。

式中:Tro為減速器的輸出轉矩;η2為減速器高速級傳動機構的效率;η3為減速器低速級傳動機構的傳動效率;i2為減速器高速級傳動比;i3為減速器低速級傳動比。

減速器的輸出轉矩由兩部分組成,分別是油井負荷轉矩和曲柄平衡轉矩。

式中:Tp為油井負荷轉矩;Tc為曲柄平衡轉矩。

聯立公式(1)、(2)、(3)就可以得到電動機負載轉矩與抽油機系統的負載轉矩的關系式(4)。

根據以上推導的抽油機負載關系式,用Simulink搭建抽油機負載模型(圖4)。

圖4 抽油機負載模型

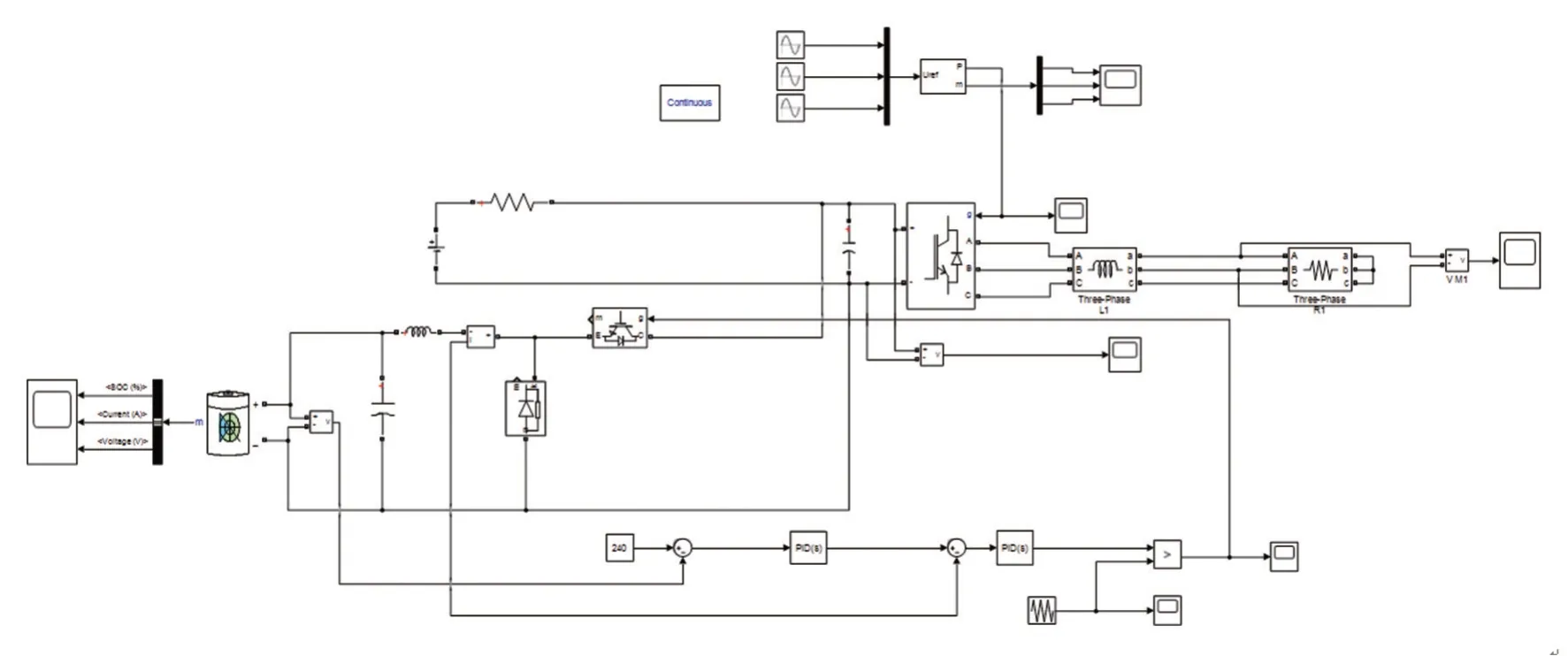

4.3 光伏-儲能一體化系統模型

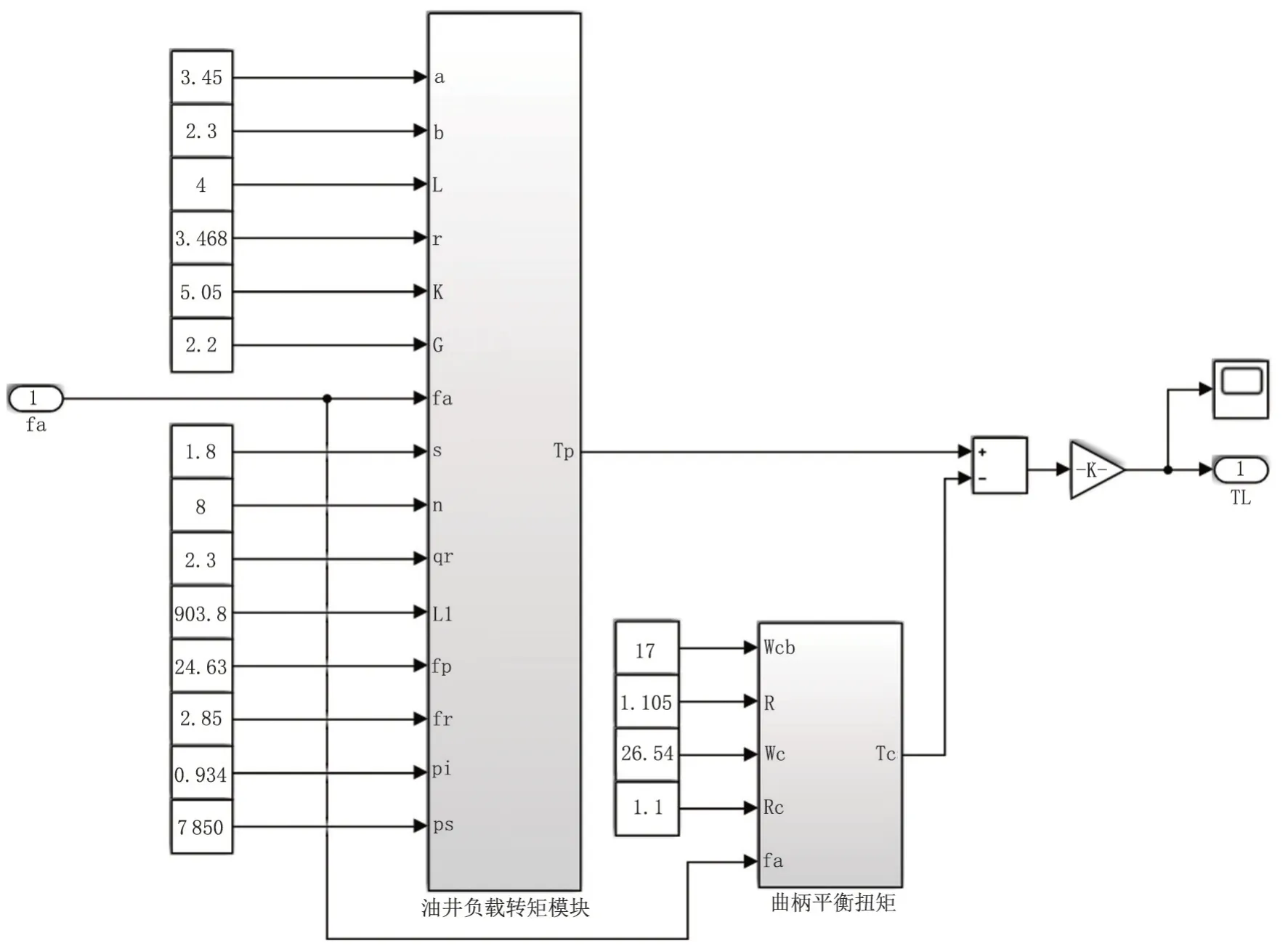

4.3.1 放電控制方法仿真與結果

蓄電池工作在放電狀態時,雙向DC/DC變換器工作在Boost模式,將化學能轉換成電能放電仿真原理見圖5。設定光伏發電輸出電壓為550 V,蓄電池向直流母線提供電能,使直流母線電壓上升。

圖5 放電仿真原理

由仿真分析可知,放電時,光伏發電輸出550 V電壓,變流器工作于Boost升壓模式,升壓全控器件工作在PWM模式,降壓全控器件不工作。仿真初期光伏電源迅速給直流母線側供電,使電壓上升到550 V。蓄電池的放電控制根據給定直流母線電壓,通過控制升壓全控器件的開通與關斷,在升壓全控器件關斷時蓄電池給直流母線側供電,在升壓全控器開通時停止給直流母線側供電,從而控制直流母線電壓的上升。

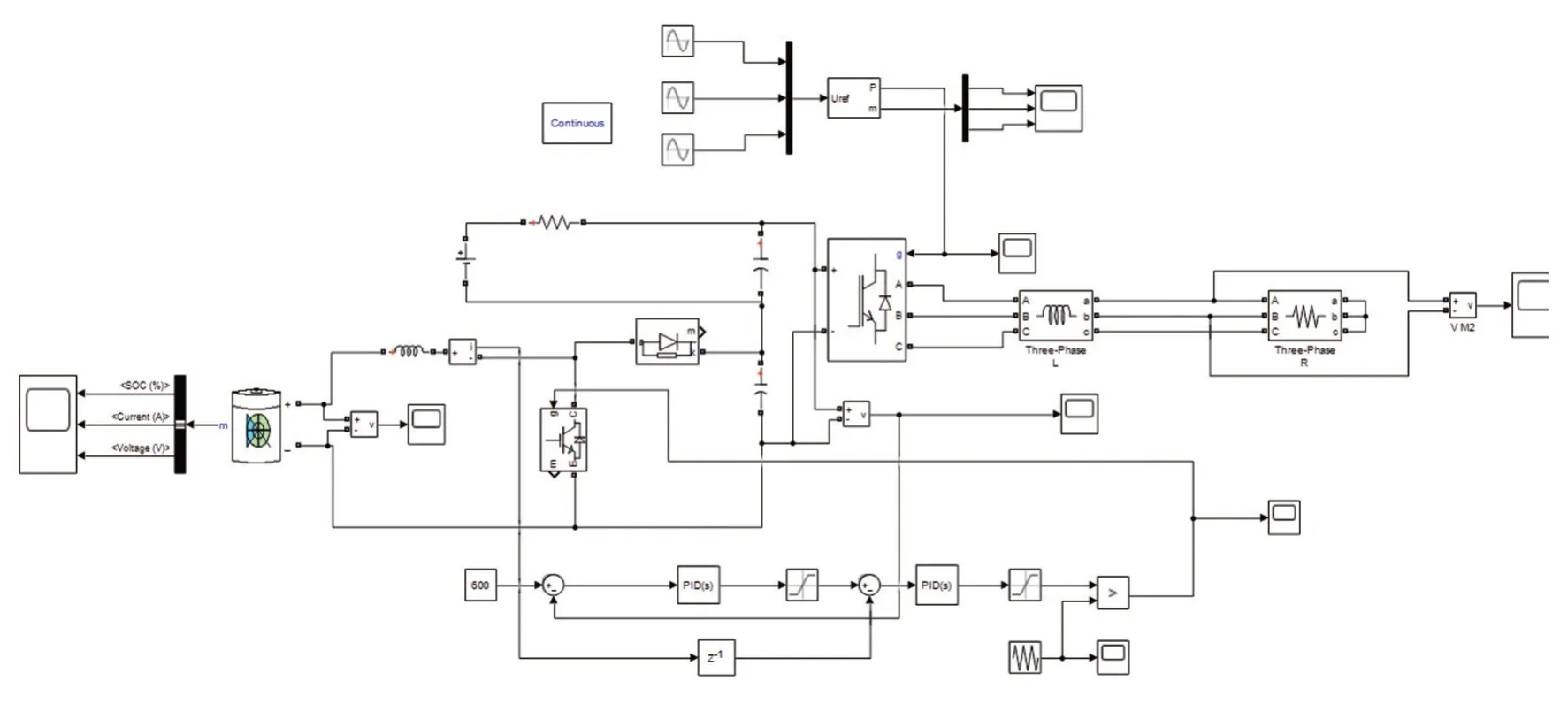

4.3.2 充電控制方法仿真與結果

蓄電池工作在充電狀態時,雙向DC/DC變換器工作在Buck模式,具體充電過程仿真原理見圖6。設定光伏發電輸出電壓為600 V,直流母線向蓄電池充電,使直流母線電壓下降。

圖6 充電仿真原理

由仿真分析可知,充電時,光伏發電輸出600 V電壓,變流器工作于Buck降壓模式,Q2工作在PWM模式,Q1不工作。仿真初期光伏電源迅速給直流母線側供電,直流母線電壓達600V。蓄電池的充電控制根據給定直流母線電壓,通過控制Q2的開通與關斷,在Q2開通時直流母線側向蓄電池充電,在Q2關斷時停止給蓄電池充電,從而控制直流母線電壓的下降與蓄電池的。最終直流母線電壓能夠維持穩定并達到額定電壓。

5 結語

本文介紹了抽油機的節能降耗需求以及常用措施,引入近年發展迅速的光伏發電技術以及儲能技術。儲能系統使用常規蓄電池,采用結構簡單、易控制、易實現的非隔離式Buck/Boost雙向DC/DC變換電路對儲能裝置的工作狀態進行控制,組成光伏-儲能一體化系統,共同對抽油機進行供電。通過MATLAB仿真進行簡單的驗證,實現了蓄電池與光伏發電相配合對直流母線進行充放電的控制,根據直流母線電壓水平控制蓄電池的充放電狀態,使直流母線電壓能夠穩定在正常水平,一定程度上解決了可再生能源功率波動的問題,并提高了能源利用率。