運載火箭測試安全性改進設計

董余紅,黃 兵,黃 輝,李 強,李 茂

(北京宇航系統工程研究所,北京,100076)

0 引 言

中國新一代大型低溫運載火箭研制之初,在測試方案設計上,按照繼承性原則,充分借鑒了傳統低溫火箭的設計成果。

根據傳統低溫火箭的測試方案設計,在出廠測試及發射場測試的總檢查測試狀態中,為在地面測試時充分覆蓋飛行狀態,一般要進行動力系統發動機帶氣狀態的測試,以及控制系統脫拔及分離連接器的全脫全拔狀態的測試。傳統低溫火箭將這2次測試狀態安排在同一次總檢查中進行考核。隨著研制任務的開展,在對火箭發射場總檢查測試狀態深入思考基礎上,發現按照原有總檢查測試狀態設計,將動力系統發動機帶氣狀態與控制系統全脫全拔狀態放在一起考核,在一度故障下存在可能導致箭上低溫發動機部分閥門產品損壞的隱患。本文提出了在出廠及發射場測試中的改進方案,提升箭上產品的測試安全性。

1 傳統低溫火箭測試方案設計潛在風險分析

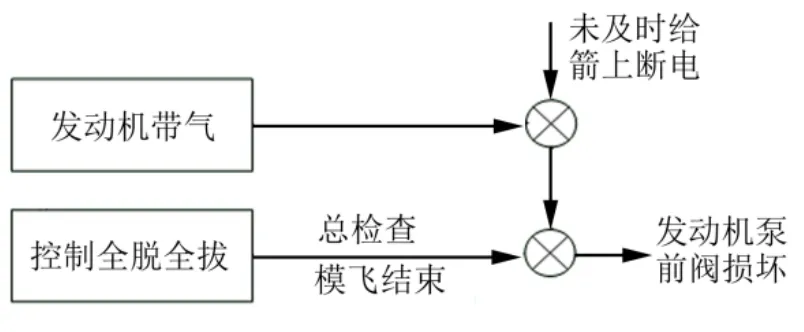

傳統低溫火箭的測試方案設計中,將動力系統發動機帶氣狀態和控制系統脫拔及分離連接器全脫全拔狀態設計為在一次總檢查中進行考核,該測試方案在一次總檢查中即完成了對兩大測試要點的考核,但通過對其進行詳細的風險分析,識別出該測試方案存在兩大風險。以下針對識別出的兩大風險,開展規避風險的手段分析、風險出現后的后果分析、風險出現后的應急處置措施等分析。

1.1 分離動作可能存在潛通路導致的風險

1.1.1 風險識別

在按照傳統低溫火箭設計的測試方案進行的某次總檢查測試(動力系統發動機帶氣、控制系統全脫全拔)中,由于控制系統在拔級間分離插頭時出現的潛通路問題,導致多路二級發動機電磁閥在剛進入二級飛行段不久就異常掉電關閉,3 s后二級電磁閥供電恢復正常,之前異常掉電的電磁閥由于供電恢復而同時上電打開。

由于當時動力系統為發動機帶氣狀態,導致二級發動機泵前閥被異常磨損,存在泵前閥密封性能下降的風險。

圖1 潛通路可能導致的風險Fig.1 Potential Risks of Sneak Path

1.1.2 風險規避

對于該問題,在設計階段控制系統開展全面的潛通路分析工作,并盡量在實驗室對可能出現潛通路的情況開展測試驗證工作。

在測試階段,最好的風險規避手段,就是將動力系統發動機帶氣狀態同控制系統全脫全拔狀態分開進行,不要放在同一次總檢查中進行考核。

如果發射場之前測試狀態中,將動力系統發動機帶氣狀態與控制系統全脫全拔狀態分開,即使出現潛通路問題導致二級發動機電磁閥異常掉電,由于發動機不帶氣,也不會導致發動機泵前閥被異常磨損的后果。

1.1.3 后果分析

低溫發動機的泵前閥為球閥結構,其打開、關閉都要嚴格地按照“抬座-轉球-落座”的時序動作。在泵前閥異常掉電、異常上電的過程中,均出現未“轉球”便“落座”的異常過程,這會導致密封面出現異常磨損,進一步可能會導致閥門密封性能下降,需針對動力系統開展后果分析,評估對飛行的影響。

1.1.4 應急處置措施

按照傳統低溫火箭設計的測試方案,若在模飛過程中出現上述類似潛通路問題,無應急處置措施,只能在泵前閥密封面磨損后開展影響分析工作。

1.2 模飛結束后箭上未及時斷電導致的風險

1.2.1 風險識別

為減緩空間碎片情況,新一代運載火箭在末級飛行段設計了鈍化段飛行時序,在鈍化段飛行時序中,會定時打開末級火箭的發動機泵前閥,并一直保持打開狀態,直到電池耗盡。

在總檢查模飛結束后,需要通過手動按按鈕的方式發出斷電指令或者去箭上電池處斷電池插頭的方式,給箭上斷電。

如果控制系統未能及時給箭上設備斷電,飛行時序便會走到鈍化段時序,有可能會打開末級發動機的泵前閥。

若末級發動機泵前閥被打開,則控制系統在隨后的斷箭上電源操作中,將會同時給末級發動機電磁閥斷電,也就是在沒有抬座的情況下,就直接轉球,導致泵前閥密封面異常磨損,進而影響閥門密封性能。

1.2.2 風險規避

可能導致控制系統箭上未能及時斷電的原因,有2種:

圖2 測試操作可能導致的風險Fig.2 Potential Risks of Test Operating Procedure

a)人員操作稍晚,導致在箭上產品斷電前,箭上飛行時序已經走到鈍化段時序,將二級泵前閥打開;

b)控制系統地面設備故障,導致未能及時給箭上產品斷電。

對于第1種原因,可以通過規程學習、嚴格操作等進行風險規避:對于由通過手動按按鈕發出斷電指令的,明確在總檢查模飛結束后,按照操作規程要求盡快完成斷電操作;對于需要去箭上電池處斷電池插頭的方式,模飛結束前提前安排人員在電池艙口處待命,待模飛結束后,根據指揮口令盡快完成斷電池插頭操作。

對于第2種原因,在系統設計階段規避風險的手段是采用冗余設計,在測試中無規避風險的手段。

1.2.3 后果分析

若由于模飛結束后箭上未及時斷電導致飛行時序走到鈍化段,本次測試為發動機帶氣狀態,就會使末級發動機泵前閥被打開。由于鈍化段時序中,沒有關閉泵前閥的動作,因此當箭上設備斷電時,被打開的泵前閥會出現在沒有抬座的情況下,就直接“轉球”,導致泵前閥密封面異常磨損,進而影響閥門密封性能,這就需要動力系統開展后果分析,評估對飛行的影響。

1.2.4 應急處置措施

按照傳統低溫火箭設計的測試方案,在此種情況下,沒有應急處理措施來避免泵前閥密封面異常磨損。

2 測試安全性設計原則的提出

經過上述過程,觸發了對運載火箭出廠測試及發射場測試中總檢查測試狀態設置原則的思考,提出以下2條原則:

a)確保箭上產品安全的原則。

發動機帶氣狀態的總檢查測試,是出廠測試及發射場測試階段動力系統比較復雜且風險也比較大的一種測試狀態,稍有不慎,有可能造成箭上產品損壞。

控制系統全脫全拔狀態的總檢查測試,是一種使箭上產品處于短暫失去地面控制的一種測試狀態。

在出廠測試及發射場測試狀態設置中,為確保箭上產品安全性,應將比較危險的測試狀態與可能導致箭上產品處于某種程度失控的測試狀態分開進行。

b)測試狀態逐步復雜的原則。

在考慮出廠測試及發射場測試狀態設置時,應遵循測試狀態逐步遞進、逐步復雜的原則,在進行動力系統貯箱帶氣、發動機帶氣等較為復雜的測試前,應首先確保電氣系統(控制、測量、動力測控等)的相關功能經過考核是正確的。

3 總檢查測試方案測試安全性改進設計

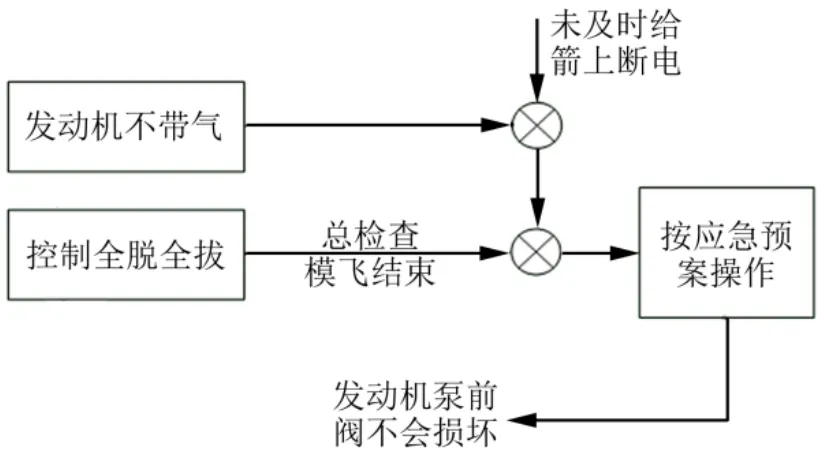

3.1 提高了測試安全性的測試方案

發動機帶氣狀態的測試,目的是為了考核發動機各氣動閥工作的性能;控制系統全脫全拔狀態的測試,目的是為了考核在真實飛行過程中,助推分離、級間分離等分離動作對控制系統工作的影響。2種狀態放在1次總檢查和分別在2次總檢查中考核,都不影響對各自測試目的的考核。

為規避前述兩大風險,并遵循保箭上產品安全的原則及測試狀態逐步復雜的原則,將新一代大型低溫運載火箭出廠測試和發射場測試的總檢查測試狀態更改如下:

a)第1次總檢查中,進行發動機帶氣狀態的測試,該項測試中,控制系統脫拔、分離連接器不脫不拔;

b)第2次總檢查中,進行控制系統全脫全拔狀態測試,該項測試中,發動機不帶氣。

3.2 測試方案改進后的安全性提升

以下對改進后的測試方案,針對傳統低溫火箭測試方案識別出的2個風險,進行適應性分析。

a)針對風險1:分離動作可能存在潛通路導致的風險。

在控制系統拔級間分離插頭時出現潛通路問題的總檢查測試中,若該次測試設計為發動機不帶氣狀態,僅電磁閥動作,氣動閥門不動作,則即使出現因控制系統潛通路導致的二級發動機電磁閥異常掉電3 s后又自動上電過程,也不會導致發動機泵前閥密封面異常磨損的后果。

圖3 提升測試安全性-規避潛通路可能導致的風險Fig.3 Improve Tesy Security: Avoid Potential Risks of Sneak Path

b)針對風險2:模飛結束后箭上未及時斷電導致的風險。

在發動機帶氣狀態總檢查測試中,若出現模飛結束后箭上未及時斷電,導致飛行時序走到鈍化段,從而使末級發動機泵前閥被打開的情況,按照之前的風險分析,在傳統低溫火箭的測試方案中,出現此種情況,將可能會造成箭上產品損壞。

發動機的泵前閥一般均設計為箭上、地面都能控制的電磁閥,因此按照改進后的測試方案,在發動機帶氣狀態的總檢查測試中,控制系統脫拔、分離連接器為不脫不拔狀態,在這種情況下,存在有效的應急措施,可以避免箭上產品損壞,具體如下所示:

a)控制系統箭上設備保持狀態;

b)動力測控系統后端測控軟件發出泵前閥打開指令;

c)控制系統箭上設備斷電;

d)動力測控系統后端測控軟件發出泵前閥關閉指令。

按照上述應急預案操作,在發動機帶氣狀態下出現上述非預期的狀態,仍能確保箭上發動機產品的安全性。

圖4 提升測試安全性-規避測試操作可能導致的風險Fig.4 Improve Tesy Security: Avoid Potential Risks of Test Operating Procedure

針對風險2,按照傳統低溫火箭的測試方案,若出現上述非預期的狀態,由于發動機帶氣狀態與控制系統全脫全拔狀態同時進行,因此此時地面動力測控系統無法控制箭上電磁閥,因此也就無法采取措施來確保箭上發動機產品的安全。

3.3 測試方案改進后的測試覆蓋性分析

在總檢查測試中,重點考核控制、動力等各大系統間射前流程的適應性,接口的協調性、匹配性,發動機帶氣狀態,目的是為了考核發動機各氣動閥工作的性能,控制系統全脫全拔狀態,目的是為了考核在真實的飛行過程中,助推分離、級間分離對控制系統工作的影響。2種狀態放在1次總檢查和分別在2次總檢查中考核,都不影響對測試目的的考核,不影響測試覆蓋性。

如果在控制系統電路設計仍有潛通路的隱患,則發動機不帶氣狀態下的控制系統全脫全拔狀態總檢查下,該潛通路問題仍有可能暴露出來,這與發動是否帶氣測試無關。若潛通路問題暴露出來,則改進后的測試方案大大提高了箭上產品的測試安全性。

4 結束語

本文通過對傳統低溫火箭發射場測試方案設計進行潛在風險分析,識別出兩大風險。為此,提出“為確保箭上產品安全性,應將比較危險的測試狀態與可能導致箭上產品處于某種程度失控的測試狀態分開進行”的測試安全性設計原則,并在此原則的指導下,對中國新一代大型低溫液體運載火箭的出廠測試及發射場測試方案進行了安全性改進設計,有效提升了運載火箭測試過程中的箭上產品安全性。