聚三氟氯乙烯-金屬基體復合結構一體化成型技術研究

陳慧敏,梁 兵,王 月,王 璐,楊昊宸

(首都航天機械有限公司,北京,100076)

0 引 言

聚三氟氯乙烯(Polychloro-trifluoro Ethyene,PCTFE),簡稱F3,是氟塑料家族中的重要成員。PCTFE是由三氟三氯乙烷脫氯生產的三氟氯乙烯單體聚合制成的線型碳鏈高聚物,乳白色半透明固體。PCTFE是一種結晶性合物,結晶度隨加工時熱處理條件變化而異,最高可達85%~90%[1]。結構中的F原子使PCTFE具有化學惰性、耐化學腐蝕性與一定的耐溫性;而Cl原子則使其具有良好的熱塑性、透明性及硬度[2]。

PCTFE是具有耐熱性、不燃性以及惰性的優質熱塑性塑料,具有十分突出的低溫性能,可在-200 ℃低溫下長期使用,在液氮、液氧和液化天然氣中不發生脆裂、不蠕變,在液氧(-183 ℃)和液氮(-196 ℃)中浸漬,仍能保持一定的柔軟性和沖擊強度,在一定條件下能在接近絕對零度(-273 ℃)下使用[2]。與聚四氟乙烯、聚全氟乙丙烯相比,PCTFE的機械強度和彈性模量較高,特別是壓縮強度和耐冷流性明顯優于聚四氟乙烯。PCTFE還具有優異的化學穩定性,對強酸、強堿、強氧化劑、混合酸等都表現出很強的抵抗性[2,3],在機械、電子電器、化學工業等領域均有著廣泛的應用[3~9]。

本文綜述了PCTFE原材料和PCTFE材料成型領域的研究進展,介紹了PCTFE-金屬基體復合結構一體化成型技術及其在火箭閥門中的應用。

1 聚三氟氯乙烯原材料研究進展

PCTFE是最早開發為工業化生產的熱塑性氟樹脂,首先是由美國的Manhattan計劃提出,主要用于分離鈾同位素氣體的擴散材料。1934年德國研制出首個氟塑料品種——PCTFE,1937年德國I.G.Farbenindustrie公司發表了首篇制備報告。其后美國在執行Manhattan計劃過程中對PCTFE的性能做了大量研究工作,1942年美國宣布研制成功,并于1946年投產。目前,全球范圍內PCTFE產能主要集中在Daikin(Daiflon R)、Honeywell(AclarR)、3M(Kel-F R)等幾家國外企業,而中國成熟的PCTFE產品幾乎沒有[10]。中國在1959年開始研制PCTFE樹脂,1960年試制成功,1966年建成年產25 t PCTFE樹脂的生產裝置,上海曙光化工廠1966年完成中試后投產,北京621廠(現中國石化潤滑油北京分公司)1971年投產[3]。據文獻報道,由于種種原因目前中國的生產裝置大部分都已停產[2,11],僅存的幾個生產廠家的PCTFE聚合工藝仍然停留在國外20世紀的水平,而且現有的生產工藝極不穩定,產能小,產品質量差[10]。

中國PCTFE生產廠家有山東青島宏豐氟硅科技有限公司、上海三愛富新材料科技有限公司和中昊晨光化工研究院有限公司,常熟新華化工有限公司也有制品級PCTFE出售。楊濤[12]、朱章龍[13]、韋昌佩[14]等對聚三氟氯乙烯的合成做了相關研究,其中朱章龍等[13]首次采用全氟二酰基過氧化物引發三氟氯乙烯乳液聚合,得到了性能良好的PCTFE乳液,與過硫酸銨引發相比,大大縮短了聚合的時間,如表1所示。此外宏豐公司開發的氟碳乳液合成工藝,是以三氟氯乙烯為主要原料,先將其進行乳化,再與烯酯、烯酸單體乳化聚合制備含氟樹脂乳液,該技術屬中國首創[15]。

表1 不同引發劑對乳液混合時間、產率及性能的影響Tab.1 Effects of Different Initiators on Mixing Time, Reaction Yield and Properties of Emulsion

2 聚三氟氯乙烯成型工藝研究進展

PCTFE可用一般熱塑性塑料的方法成型加工,但由于PCTFE熔融粘度很高,必須在很高的溫度和壓力下才能成型。另外,PCTFE成型溫度與初始分解溫度十分接近,因此成型的溫度范圍較為狹窄[1],加工過程中必須嚴格控制加工溫度、壓力和時間等,通常選擇在熔融下限溫度下長時間塑化的加工方式,防止其過熱分解。常用的成型方法有模壓成型、擠出成型、注射成型和涂覆成型,通常根據加工模型大小和難易程度選擇合適的加工方法,PCTFE涂覆成型工藝主要是用于制備PCTFE涂層。

劉昭等[16]初步建立起了PCTFE制品壓制工藝、結晶度與力學性能的關系;溫家亮等[17]采用復合擠出和模具壓制相結合的方法研究了PCTFE的加工工藝及相關力學性能;馮鈉等[18,19]利用熔融混煉再熱壓的方法研究了改性PCTFE的加工流動性能、力學性能、結晶行為等;夏其博[20]、宋杭嶺[21]等采用模壓成型的方法研究了PCTFE共混體系的流變特性、電性能等。

吳智雄等[22]對PCTFE低溫力學性能及熱膨脹性能進行了研究,發現PCTFE低溫下斷裂強度和彈性模量有顯著提高,但延伸率大大降低(見表2);張希恒等[23,24]研究了PCTFE在低溫下的材料特性(見圖1),根據低溫下PCTFE的材料特性可知它在低溫下具有較好的密封特性,且在-110 ℃時性能最佳;張寧等[25~27]研究發現采用PCTFE密封材料的低溫閥閥座不僅具有優異的密封性能,而且在不同的工作壓力條件下,漏率與壓力呈線性變化,具有較高的壓力穩定性。

表2 PCTFE在300K及77K時的力學性能Tab.2 Mechanical Properties of PCTFE at 300K and 77K

圖1 PCTFE回彈率-溫度曲線Fig.1 Resilience Properties under Different Temperature Curve of PCTFE

3 聚三氟氯乙烯-金屬基體復合結構一體化成型技術研究及在火箭閥門系統中的應用

PCTFE具有優良的耐冷流性、耐蠕變性、耐磨性、尺寸穩定性和機械切削性,可用于制造尺寸精度高的機械零部件,如閥門座、自鎖螺旋、軸承、“O”形圈、制動器等[1,3]。由于PCTFE耐低溫性極好,可在接近-200 ℃的低溫下使用,因此常用于制作低溫下工作設備的零部件,PCTFE在部分火箭閥門系統中的應用見表3。

表3 PCTFE在部分火箭閥門系統中的應用Tab.3 Application of PCTFE in Some Rockets Valve Systems

中國長征五號系列(CZ-5)運載火箭主要使用PCTFE的密封性能和潤滑性能作用于閥門中,潤滑性能則主要用于導向。閥門是火箭正常飛行的關鍵組件,密封件是保證閥門正常工作的核心零件[28]。閥門中大量采用PCTFE-金屬基體復合結構,以彌補金屬材料在閥門結構中的缺點,如防止閥門運動時金屬間的粘滯磨損、提高密封性能等,利用PCTFE在低溫下仍具有延展性的優勢,保證閥門的低溫密封性能。比如加注閥閥門中,與金屬-金屬配合副相比,PCTFE-金屬基體復合結構不僅可以防止金屬間粘滯磨損,而且PCTFE對多余物有抵抗能力,即使多余物進入導向桿導向間隙,也可減輕或消除多余物對導向桿運動的影響,從而提高導向桿的運動靈活性[29]。但PCTFE由于其分子組成的特點,表面呈化學惰性[11],屬于典型的與金屬基體難粘接的材料,若不經特殊的表面處理,很難與塑料進行有效的粘接[30]。有關PCTFE與金屬基體復合結構的一體化成型技術的相關研究報道非常少,70年代蘭州化學工業公司化工機械研究所用加熱壓制的方法將PCTFE緊貼襯于閥門內部,以提高閥門的耐腐蝕性能[31]。PCTFE-金屬基體復合結構一體化成型技術目前主要有3種:

a)涂敷法。涂敷法主要用于制備涂層,首都航天機械有限公司利用浸漬法將PCTFE懸浮液涂敷于金屬環表面,制備成PCTFE涂層(見圖2[32]、圖3),用于管道密封部位,可以很好地將金屬環基體與強腐蝕介質隔離開,并起到密封、承受高壓等作用[32],其中圖2產品已用在CZ-5系列火箭等型號上,在CZ-3A系列、CZ-7型號上也大量應用,技術較為成熟。圖3為新結構的預研試驗件。該技術的不足是PCTFE涂層厚度不宜過厚,通常為0.05~0.1 mm,且涂層涂覆的均勻性對操作技能要求很高,操作工藝復雜。

圖2 涂覆PCTFE涂層的空心金屬O形環Fig.2 Metallic Hollow O-rings Coated with PCTFE Coating

圖3 涂覆PCTFE涂層的GH4169矩形試樣Fig.3 Rectangular Specimen of GH4169 Coated with PCTFE Coating

b)螺紋膠接法。該方法屬于一種冷粘法,根據使用需求,首都航天機械有限公司將PCTFE制品加工成螺紋狀(見圖4),常溫下通過粘接劑將PCTFE與金屬進行一體化粘接結合,工藝方法簡單,操作方便,該技術已在CZ-5系列火箭的增壓電磁閥上應用,不適用于PCTFE與金屬基體外表面一體化的結構閥門。

圖4 螺紋狀PCTFE試樣Fig.4 Specimen of PCTFE with Thread Shape

c)熱塑壓制粘接法。熱塑壓制粘接法是加熱前將金屬基體表面進行前處理后涂敷過渡底漆層,然后在加熱加壓條件下PCTFE和金屬基體同時在模具型腔內,PCTFE完成自身的熔融以及部分熔融體和金屬基體接觸面的接觸、潤濕、浸潤、鋪展、滲透、黏合過程,最終完成PCTFE與金屬基體的一體化結合[33]。此技術對PCTFE-金屬基體一體化成型前的金屬基體前處理技術、過渡底漆配方以及工裝設計要求較高。

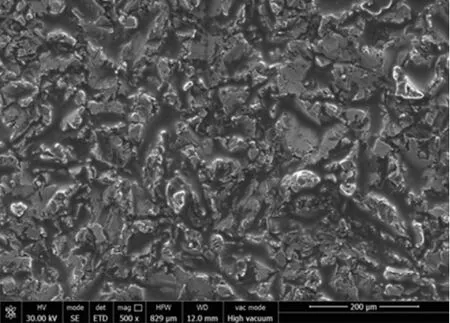

首都航天機械有限公司使用國產PCTFE原材料,采用熱塑壓制粘接成型工藝對PCTFE-金屬基體復合機構一體化成型技術進行了大量研究,取得了重大突破,解決了熱塑壓制前金屬基體表面前處理的關鍵技術,研究發明出一種PCTFE與金屬基體熱塑壓制的專用底漆配方(過渡底漆),實現了PCTFE與金屬基體的可靠粘接。圖5為金屬基體經過表面處理后的形貌,可以看出,經表面處理后的金屬表面大大增加了與非金屬的粘接面積,不規則的形貌使非金屬在熔融狀態充分滲入金屬基體表面的特殊幾何結構,依附高度擴展的表面積,形成相當于錨合的效果,更有利于PCTFE與金屬基體良好的機械結合。圖6為閥門中PCTFE與金屬基體一體化成型后的部分樣件照片,樣件1與樣件2是兩種結構的閥門,可以看出PCTFE與金屬基體一體化成型狀態比較理想,金屬基體與PCTFE結合處的顏色為過渡底漆色。該技術為新研技術,相比冷粘法,PCTFE與金屬基體的粘接強度更高、粘接質量更好、可靠性更高,避免了采用粘接劑進行冷粘的產品在低溫工況下粘接質量變差、在后期的使用中出現脫粘等隱患。

圖5 金屬基體經過表面處理后的形貌Fig.5 Macroscopic Morphology of Metal Substrate after Surface Treatment

圖6 PCTFE-金屬基體復合結構一體化成型后的樣品Fig.6 Part of the Valves in the PCTFE and Metal Matrix Composite Stucture after Integrated Molding Samples

同時利用電子拉力試驗機對PCTFE-鋁(5A06)、PCTFE-鋼(GH4169)一體化成型后的扯離強度進行測試,按HG4-852-81測試標準進行試驗,試驗結果見表4。由表4可以看出,PCTFE/過渡底漆層/金屬基體粘接試樣的扯離強度大于PCTFE/金屬基體粘接試樣的扯離強度,且平均扯離強度高于20 MPa,說明金屬基體經過表面處理并涂覆過渡底漆大大提高了PCTFE與金屬基體的扯離強度。

表4 PCTFE與金屬基體壓制的試樣扯離強度數據表Tab.4 Pull-off Strength Dates of Samples Manufactured by PCTFE and Metal Matrix Composite Structure

扯離強度試驗后PCTFE-金屬基體的試樣實物如圖7、圖8所示。由圖7可見,PCTFE/過渡底漆層/金屬基體在電子拉力試驗機最大拉力值時沒有被扯離,部分試樣金屬部位被拉斷而粘接部位仍未被扯離開(見圖8),說明通過涂覆過渡底漆層,大大提高了PCTFE與金屬基體的粘接效果。在扯離強度試驗中,部分菌狀物的粘接強度超過了28.6 MPa(測試本次拉力試驗的設備極限值)。

圖7 扯離強度試驗后試樣的實物Fig.7 Specimens after Pull-off Strength Test

圖8 PCTFE/過渡底漆層/鋁(5A06)扯離試驗后被拉斷試樣Fig.8 Specimens of Tensile Failure Sample of PCTFE/transion Layer/Aluminum Bacteria after Tearing Strength Test

續圖7

圖6所示的產品通過了閥門產品要求的常溫狀態、液氮溫區狀態下的各項性能試驗,產品經過深冷處理后分解檢查,PCTFE無分層、裂紋、斷裂、起泡等現象,PCTFE與金屬基體結合處沒有產生裂紋、分離等現象。裝配到整閥中,閥門運動靈活,滿足了閥門產品特殊工況下的使用要求,驗證了閥門產品上PCTFE-金屬基體復合結構一體化技術的可靠性,為型號的研制奠定堅實的技術基礎和保障。

PCTFE-金屬基體復合結構一體化成型中的熱塑粘接成型技術解決了PCTFE與金屬基體熱塑壓制、粘接強度、復合成型質量等問題,突破了PCTFE-金屬基體復合結構一體化熱塑壓制成型的技術瓶頸,目前已在CZ-5系列火箭系統的加注閥、排氣閥、保險閥、動力裝置等多個閥門中成功應用,消除了閥門產品工作過程中可能出現的運動卡滯等風險,提高了閥門的運動靈活性和密封可靠性,確保了PCTFE-金屬基體復合結構一體化產品質量和運載火箭的可靠性。

4 結束語

PCTFE在軍事和宇航工業等尖端領域有著廣泛的應用和研究[3],尤其是在低溫密封領域的出色表現,決定了其應用市場不斷擴大。

在PCTFE材料成型領域,PCTFE-金屬基體復合結構一體化的閥門在航天上的應用越來越廣泛,而且具有不可替代的作用,因此研究PCTFE與不同材質、不同結構的金屬基體一體化成型技術,不僅對于未來改進PCTFE-金屬基體復合結構一體化成型工藝提供可靠的依據,而且還會給零部件的結構設計、加工技術等帶來巨大的變化。同時對PCTFE材料在中國未來重型火箭中的應用具有重要的意義,為中國新型運載火箭設計提供有效可靠的數據,對進一步提高運載火箭的可靠性和穩定性具有重要的意義。