ZY12000/20/40D型液壓支架的有限元分析及結(jié)構(gòu)優(yōu)化

閆磊 魏濤 李文婷

摘要:以ZY12000/20/40D型液壓支架為對象,基于SOLIDWORKS軟件建立了該型號液壓支架的有限元模型,利用ANSYS Workbench軟件對整體結(jié)構(gòu)性能及關(guān)鍵部件結(jié)構(gòu)結(jié)構(gòu)強(qiáng)度進(jìn)行了詳細(xì)分析。計算結(jié)果顯示,液壓支架的頂梁局部出現(xiàn)應(yīng)力集中,最大應(yīng)力值超過材料的屈服強(qiáng)度。根據(jù)實際情況對頂梁兩側(cè)主筋外的貼板長度進(jìn)行優(yōu)化,再次建模分析后發(fā)現(xiàn)頂梁的最大應(yīng)力值由優(yōu)化前的912.39MPa降低到了481.26MPa。

關(guān)鍵詞:液壓支架 結(jié)構(gòu)性能 有限元 受力分析 優(yōu)化改進(jìn)

中圖分類號:TD355.41?文獻(xiàn)標(biāo)識碼:B

0?引言

煤炭作為我國一次能源中最經(jīng)濟(jì)、可靠的資源,加大對其的開采力度,保證煤礦開采中的安全性,成為當(dāng)前企業(yè)重點考慮的方向[1]。液壓支架是煤礦開采中的關(guān)鍵設(shè)備之一,其高可靠的支護(hù)性能對井下安全作業(yè)至關(guān)重要。由于井下工況復(fù)雜,經(jīng)常出現(xiàn)結(jié)構(gòu)變形、局部開裂等失效現(xiàn)象,對井下安全作業(yè)構(gòu)成嚴(yán)重威脅[2]。煤礦企業(yè)和科研院所已針對不同型號的液壓支架開展了深入的分析和研究,且取得了一些研究成果[2-4]。因此,以ZY12000/20/40D型液壓支架為研究對象,對其使用過程中的整體結(jié)構(gòu)性能進(jìn)行分析和研究,并進(jìn)行優(yōu)化改進(jìn),對提升該型號液壓支架支護(hù)性能的可靠性,保障井下安全作業(yè)具有重要意義。

1 液壓支架概述

礦用液壓支架主要類型包括支撐式、掩護(hù)式和支撐掩護(hù)式等類型,需根據(jù)井下實際工況,采用相應(yīng)的液壓支架類型。ZY12000/20/40D型液壓支架為兩柱掩護(hù)式液壓支架,其結(jié)構(gòu)主要包括頂梁、底座、掩護(hù)梁、連桿、立柱、千斤頂、控制系統(tǒng)等部件。主要技術(shù)參數(shù)為:工作阻力可達(dá)12000kN,支護(hù)強(qiáng)度在1.27~1.32MPa范圍內(nèi),支架中心距為1.75m,支架高度和寬度分別可以在2.0~4.0m和1.66~1.86m范圍內(nèi)根據(jù)需要進(jìn)行調(diào)整,可適應(yīng)煤層最大傾角為15°。

2 液壓支架有限元模型的建立

2.1 幾何模型建立

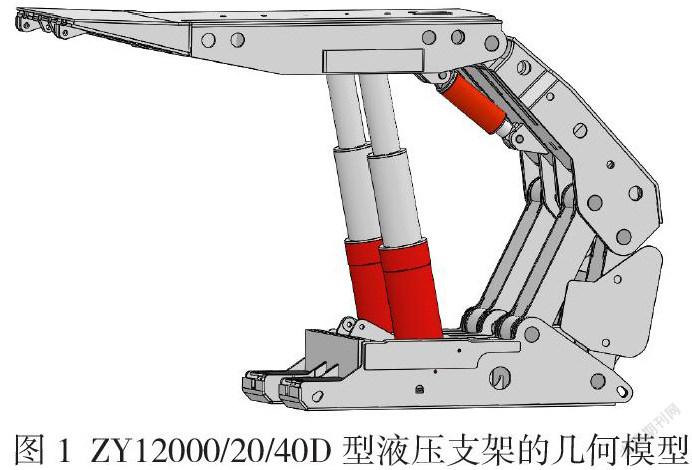

由于液壓支架整體結(jié)構(gòu)復(fù)雜,為了確保計算結(jié)果精度和計算過程的速度,在利用SOLIDWORKS軟件建立幾何模型時,對于一些非必要的側(cè)護(hù)板、連接耳板、小孔、閥板等結(jié)構(gòu)進(jìn)行簡化處理,將建立好的三維模型導(dǎo)出為STEP格式,然后將其導(dǎo)入到ANSYS Workbench軟件中進(jìn)行零件合并、接觸關(guān)系設(shè)置、加載印記面設(shè)置、材料參數(shù)設(shè)置等處理,最終生成液壓支架的幾何模型,如圖1所示。該型液壓支架采用的板材主要是Q690鋼材,管棒材主要是27SiMn 鋼。兩種材料的力學(xué)指標(biāo)見表 1 所示。

2.2 模型網(wǎng)格劃分

ANSYS中有多種類型的網(wǎng)格單元,比如常見的有四面體和六面體單元,網(wǎng)格劃分及網(wǎng)格質(zhì)量會影響模型的計算過程和結(jié)果[5]。根據(jù)該型液壓支架的結(jié)構(gòu)尺寸,選用四面體網(wǎng)格單元,網(wǎng)格大小為20mm,并對重要部位進(jìn)行加密處理[6],整體網(wǎng)格質(zhì)量如圖2所示。分析時間設(shè)置為10s,分析步為0.5s。

2.3 載荷施加

根據(jù)國家標(biāo)準(zhǔn)《GB25974.1-2010煤礦用液壓支架第1部分:通用技術(shù)條件》中對液壓支架載荷施加型式的規(guī)定,對ZY12000/20/40D型液壓支架進(jìn)行靜態(tài)強(qiáng)度評估。該型號液壓支架分析的工況為:(1)頂梁依靠墊塊進(jìn)行對角加載(加載方式如圖3所示);(2)底座依靠墊塊進(jìn)行扭轉(zhuǎn)加載(加載方式如圖4所示);(3)兩個立柱油缸采用等效液壓加載來提供結(jié)構(gòu)支撐力并克服工作阻力,液壓支架立柱的安全閥設(shè)定壓力為43.31MPa,加載力按1.2倍工作阻力進(jìn)行加載,經(jīng)計算Ⅰ級立柱下腔壓力為PⅠ=51.97MPa、Ⅱ級立柱上腔壓力為 PⅡ=101.86MPa,(如圖5所示);(4)平衡千斤頂上、下腔壓力為PⅢ=37.5MPa,(如圖4所示)。

4 液壓支架結(jié)構(gòu)性能研究

4.1整架模擬結(jié)果分析

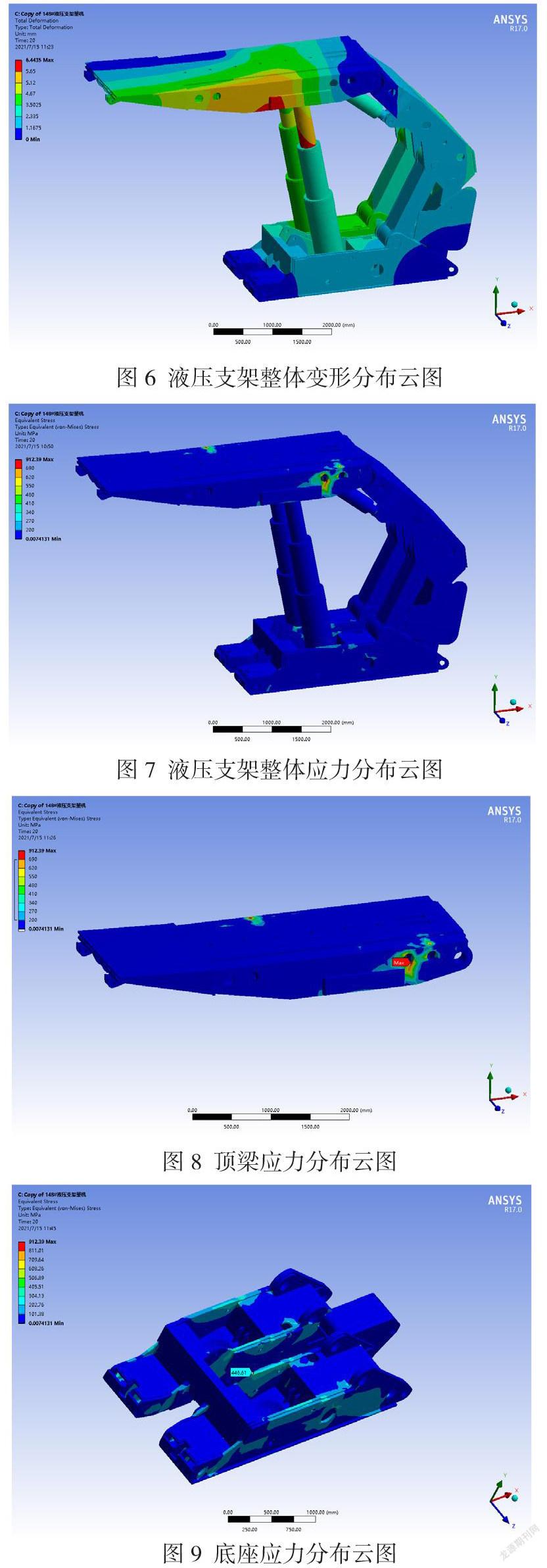

通過模擬仿真分析,得到液壓支架頂梁對角加載和底座扭轉(zhuǎn)加載工況下整架的結(jié)構(gòu)應(yīng)力分布云圖及變形趨勢云圖。由圖6可知,整架在扭轉(zhuǎn)工況下的仿真變形趨勢與實際變形趨勢相近。如圖7所示,整架在扭轉(zhuǎn)工況下出現(xiàn)了較為明顯的應(yīng)力分布不均勻現(xiàn)象,最大應(yīng)力值達(dá)到了912.39MPa。

4.2關(guān)鍵部件模擬結(jié)果分析

從計算出的整架分析結(jié)果中提取出頂梁、底座、掩護(hù)梁、前后連桿等關(guān)鍵部件的應(yīng)力分布云圖,由圖8可知,頂梁左柱帽后主筋板套筒孔周圍的區(qū)域出現(xiàn)了較為明顯的應(yīng)力集中現(xiàn)象,該區(qū)域的最大應(yīng)力值達(dá)到了912.39MPa,超過了Q690鋼材的屈服強(qiáng)度,但頂梁其余區(qū)域的應(yīng)力值分布比較均勻,且應(yīng)力值均小于Q690鋼材的屈服強(qiáng)度。由圖9可知,底座整體應(yīng)力分布比較均勻,最大應(yīng)力值為446.61MPa。掩護(hù)梁、前連桿、后連桿應(yīng)力分布比較均勻,且應(yīng)力值遠(yuǎn)低于Q690鋼材的屈服強(qiáng)度。雖然頂梁出現(xiàn)應(yīng)力集中的區(qū)域較小,但液壓支架在長時間作業(yè)過程中局部位置長期承受較大應(yīng)力,那么應(yīng)力集中的部位將會容易造成損傷,會在一定程度上影響支架運行的穩(wěn)定性和安全性。基于此,有必要對頂梁結(jié)構(gòu)進(jìn)行優(yōu)化改進(jìn),消除頂梁的應(yīng)力集中現(xiàn)象,提升支架受力的均勻性。

5 液壓支架結(jié)構(gòu)優(yōu)化改進(jìn)研究

考慮到ZY12000/20/40D型液壓支架在工作過程中,頂梁部位的受力和變形情況最為嚴(yán)重,在后續(xù)的結(jié)構(gòu)優(yōu)化中,主要以頂梁結(jié)構(gòu)作為優(yōu)化對象。結(jié)合上述實際情況,將頂梁優(yōu)化方案確定為:頂梁兩側(cè)主筋外的貼板向頂梁鉸接方向加長200mm。

根據(jù)優(yōu)化改進(jìn)后的頂梁結(jié)構(gòu)尺寸,重新利用SOLIDWORKS和ANSYS Workbench軟件建立對應(yīng)的有限元模型,并對其進(jìn)行受力分析。分析結(jié)果發(fā)現(xiàn):液壓支架整體的位移變形趨勢與優(yōu)化前基本相同。但頂梁部位的最大應(yīng)力值由優(yōu)化前的912.39MPa降低到了481.26MPa,最大應(yīng)力值的降低意味著整個液壓支架的受力情況變得更均勻,能夠提升設(shè)備運行穩(wěn)定性,且最大應(yīng)力值已經(jīng)降低到了材料的許用應(yīng)力值,能夠滿足設(shè)備長時間運行的要求。

將以上液壓支架結(jié)構(gòu)優(yōu)化改進(jìn)方案應(yīng)用到ZY12000/20/40D型液壓支架中,經(jīng)過連續(xù)半年個月時間的測試,發(fā)現(xiàn)運行效果良好。液壓支架運行過程穩(wěn)定,沒有出現(xiàn)較大的故障問題,改造效果得到了煤礦企業(yè)技術(shù)人員的一致認(rèn)可。

6 結(jié)語

礦用液壓支架在保障煤礦開采安全方面發(fā)揮著極其關(guān)鍵的作用,因此必須提升液壓支架運行過程的穩(wěn)定性。利用SOLIDWORKS和ANSYS Workbench軟件建立了ZY12000/20/40D型液壓支架的有限元模型,并對其工作時的受力情況進(jìn)行分析。發(fā)現(xiàn)頂梁左柱帽后主筋板套筒孔周圍的區(qū)域出現(xiàn)了較為明顯的應(yīng)力集中現(xiàn)象,對設(shè)備運行安全問題構(gòu)成了一定程度的威脅。通過對液壓支架頂梁結(jié)構(gòu)進(jìn)行優(yōu)化改進(jìn),再次進(jìn)行建模分析后發(fā)現(xiàn)液壓支架的最大應(yīng)力有了顯著降低,通過優(yōu)化改進(jìn),在很大程度上提升了液壓支架運行的安全性。

參考文獻(xiàn):

[1]王國法,劉 峰,孟祥軍,等.煤礦智能化(初級階段)研究與實踐[J].煤炭科學(xué)技術(shù),2019,(8):1-36.

[2]李耀彤.基于ABAQUS軟件對液壓支架掩護(hù)梁的優(yōu)化研究[J].江西煤炭科技,2021 (1) :201-203.

[3]田海波.煤礦液壓支架電液控制系統(tǒng)研究[J].國新技術(shù)新產(chǎn)品,2020(6):5-6.

[4]張曉菲.煤礦液壓支架常見故障及防范措施[J].能源與節(jié)能,2019(3):111-112.

[5]秦利歐.ZF8000/20/3 8型礦用液壓支架受力分析及結(jié)構(gòu)優(yōu)化[J].機(jī)械管理開發(fā),2021(5):67-69.

[6]溫鵬.關(guān)于ZY17500型大采高液壓支架關(guān)鍵部件強(qiáng)度的有限元分析[J].機(jī)械管理開發(fā),2021(4):92-94.

作者簡介:閆磊(1985—),男,碩士,工程師,煤礦用液壓支架的設(shè)計。