布袋漆霧預處理技術在涂裝行業的應用

李雅君 莊燁 謝智煌 林翔 李寰

摘 要:針對我國汽車制造、家具涂裝、金屬制品加工等行業噴涂工序產生的含漆霧廢氣的治理,提出一種布袋過濾漆霧處理方案。通過搭建布袋過濾漆霧處理系統進行現場實驗與布袋性能測試等手段對方案的可行性進行驗證。研究還與現有漆霧預處理方案的處理成本進行了對比,結果表明布袋過濾預處理方案可以節省至少50%以上的運行費用,有很大的競爭優勢,日后漆霧處理的應用前景可期。

關鍵詞:涂裝;布袋過濾;成本比較

引言

2010年國家把VOCs防治作為大氣污染聯防聯控工作的重要組成部分,大氣VOCs污染治理越來越受到人們的關注。表面涂裝行業作為工業源VOCs排放大戶是重點整治對象。對于該行業的VOCs廢氣目前主要采用吸附與燃燒的治理工藝[1],但是由于涂裝行業廢氣中普遍含有漆霧等粘性物質,容易造成主體吸附設備堵塞。因此在考慮涂裝行業VOCs治理工藝時必需兼顧良好的預處理。

現在的前端漆霧、粉塵過濾方式,主要有濕式處理方法和干式處理方法兩大類。濕式處理方法就是用液態物質(多為水中加凝聚劑)捕捉過噴漆霧,會有污水產生,需要另外配套污水處理系統[2]。干式處理方法即采用干式材料(過濾網等)捕捉過噴漆霧,存在過濾不徹底、需頻繁停機更換濾材等弊端[3]。本研究提出一種布袋過濾漆霧處理方案,對比現有預處理方案,判斷方案的可行性和經濟性。

1布袋過濾漆霧處理系統組成及工作原理

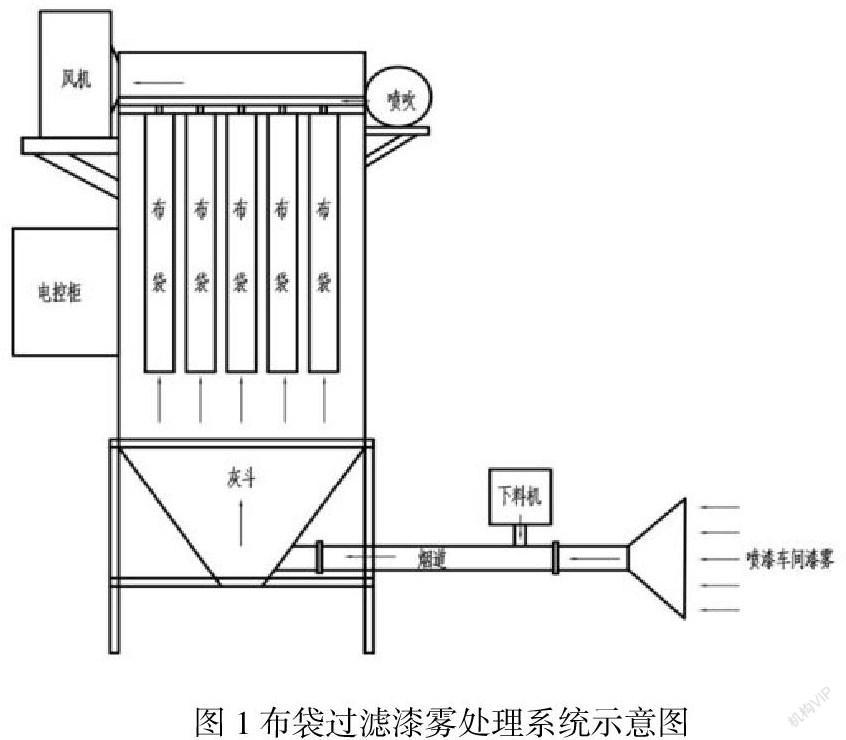

布袋過濾漆霧處理系統主要由布袋除塵器、脈沖噴吹裝置、下部灰斗、下料機、前端廢氣收集管道和離心風機組成,其結構見圖1所示。

在該系統中,下料機安裝在布袋除塵器的入口管段中,利用下料機定時往管道內投加石灰石粉末,在離心風機的作用下,使除塵器內的布袋涂覆上石灰石粉末。從噴漆房抽出來的帶有漆霧的廢氣經過布袋及其表層石灰石粉末的過濾,油漆粘附在表層的石灰石粉上,氣體經過布袋過濾送至后續廢氣治理設備去,從而達到分離廢氣中油漆的目的[4]。

脈沖噴吹系統設置一定的壓差限值,當布袋由于外表面漆霧的粘附導致壓差變大,達到壓力限值后,自動啟動脈沖噴吹系統,而后連鎖下料機下料。保證整個系統的壓降穩定,且布袋表層始終涂覆一層石灰石粉末,避免了漆霧直接粘附在布袋上。

2布袋過濾漆霧處理系統應用情況

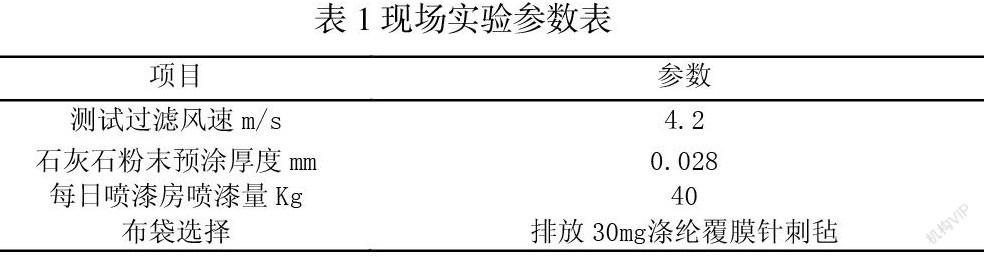

研究將試驗裝置放置于某機械零部件的噴漆車間內探討不同運行時間下,布袋過濾系統的運行穩定性能與處理效果。研究設備放置于噴漆房內處理噴漆房中的漆霧,選擇4.2m/s的布袋過濾風速,采用一日一次預涂灰一噴吹清灰的方式,每天上班時下料機下灰對布袋進行預涂灰,下班時關閉設備對布袋進行噴吹觀察布袋的現象。具體實驗參數見表1。

當選擇4.2m/s的過濾風速對噴漆車間引出的氣體進行漆霧過濾時,研究測試了設備穩定運行15日后的進出口顆粒濃度,根據檢測結果(表2)可知,當前端未進行噴漆作業期時,檢測到進口的漆霧濃度為3mg/m3,說明空氣存在一定量的顆粒物粉塵,檢測布袋出口的排放量為0.8mg/m3;當噴漆房內進行噴漆作業時,檢測到進口端的漆霧濃度為10mg/m3,而檢測布袋出口的排放量為0.9mg/m3,說明無論在噴漆或無噴漆作業的工況下,布袋的出口顆粒物排放量<1mg/m3,都可以達到排放標準的要求。

3布袋性能表征

研究分別記錄了設備運行一周和兩周后的布袋外觀,如圖2所示,運行一周后的布袋仍然保持干凈,但是運行兩周后的布袋表面比較臟,分析其原因可能是由于噴漆房內空氣中的顆粒物粘在設備灰斗中,進行下灰操作時,石灰石粉末與灰斗接觸變臟,粘到布袋上導致布袋也看著比較臟。

為了了解這些看上去臟的東西或者漆霧是否會粘到布袋上影響布袋的透氣性,研究對連續運行一周后的布袋預涂灰后的初始壓差和噴漆作業后的壓差進行一周的統計,結果如圖3所示。噴漆作業后的壓差根據當日噴漆量的多少成正相關性變化,而布袋預涂灰后的初始壓差始終保持在700Pa上下波動,可以初步判斷經過兩周的現場試驗,布袋的透氣性維持在一個相對的狀態。

同時研究還對不同實驗階段的布袋各采樣兩個進行透氣性分析測試。具體的測試結果見表3。

測試顯示干凈布袋透氣率約為4.870m3/m2.min。在布袋過濾風速為4.2m/min時,運行一周和兩周后的透氣率分別為3.802m3/m2.min和3.462m3/m2.min,根據布袋廠家提供的信息,每個布袋的透氣性本身存在一定的波動范圍,測試結果有一定的下降,但在布袋透氣性波動范圍內可以認為基本無影響。說明運行兩周后的布袋不存在糊袋和堵塞的情況。

4經濟性對比

研究按照某汽車噴涂企業廢氣治理工程340000 m3/h處理風量的工程條件,在不改變吸附+燃燒的主體治理工藝的前提下,分別測算了采用框架式過濾器和布袋過濾兩種預處理方案的建設成本和使用成本,對比兩種方案的經濟適用性。其中框架式過濾器設計四級,更換周期分別按照一級12次/年,二級8次/年,三級6次/年,四級5次/年計算。布袋過濾成本考慮脈沖噴吹系統的設備投入,石灰石粉末按照不重復利用進行核算。具體的測算結果見表4。

如表4所示,當按照常規布袋4m/min的過濾氣速,布袋過濾設備的投入成本是框架式過濾器預處理方案的1.7倍;但考慮長期運行的運行成本時,布袋過濾預處理系統的年運行成本可以節省78%的成本,最終采用布袋過濾方案成本可以節省62%。可見采用布袋過濾預處理方案對年運行成本存在顯著性影響,預處理系統的總成本測算中,布袋過濾預處理方案優勢明顯。

5結論

采用布袋過濾預處理方式可以有效對噴漆房空氣中的漆霧顆粒進行過濾去除,運行尾氣可以滿足1mg/m3的預處理要求。采用布袋過濾預處理方式不僅可以省去頻繁的過濾器更換工作,實現機械自動清理。采用布袋過濾預處理方案雖然增加了設備的投入成本,但可以省去頻繁的停機、人工更換過濾器,節省至少50%以上的運行費用,預處理系統的年總運行成本明顯比框架式過濾器方案低,有很大的競爭優勢,日后的涂裝廢氣預處理的應用前景可期。

參考文獻:

[1] 張英俊.淺談客車項目涂裝廢氣處理技術[J].現代涂料與涂裝, 2020, 23(12): 36-37+41.

[2]谷雨.常見噴漆廢氣、漆霧和含漆霧廢水治理技術簡述與分析[J].江西化工,2020(03):41-42.

[3]陳順強.噴漆廢氣中漆霧處理及有機廢氣凈化技術[J].內燃機與配件,2019(23):219-220.

[4]魏玉龍,張川,韓俊,崔德源.石灰粉干式噴房控制系統簡介[J].現代涂料與涂裝,2018,21(02):56-59.