3.5% NaCl溶液中電纜鋁護套的交流腐蝕特性

劉 洋,陳 杰,王凌志,周文俊,曹京滎,李陳瑩

(1. 國網江蘇省電力有限公司電力科學研究院,南京 211103; 2. 國網泉州供電公司,泉州 362000; 3. 武漢大學 電氣與自動化學院,武漢 430072)

電力電纜因可靠性高,不占地上空間等原因廣泛應用于我國城市輸配電網[1]。金屬護套電纜的阻水性能好,可有效避免和減少XLPE(交聯聚乙烯)材料產生水樹。相對于鉛護套電纜,波紋鋁護套電纜價格便宜,質量輕,易于敷設,是應用最廣泛的一類陸地用高壓電纜。東部沿海地區使用電纜較早,近年來,多地出現了電纜外護套破損進而引發鋁護套高壓電纜的護套腐蝕案例[2-3]。對于敷設方式為直埋、管埋、溝埋等的高壓電纜,外護套破損可能會導致多點接地。電纜線芯交變電流產生的磁場與鋁護套交鏈形成的交變感應電動勢直接作用于護套與大地之間,有可能會進一步導致電纜鋁護套腐蝕[4]。

過去的研究主要針對鐵磁材料構成的金屬管道[5],如城市地下水管[6]、輸油[7]、輸氣管道等[8-9],鮮見關于鋁材交流腐蝕過程的研究報道。鋁的化學性質活潑,且在交變感應電動勢的激勵下,在濕潤土壤環境中易發生交流電化學反應。雖然已有關于平板鋁材的腐蝕研究報道[10],但其采用的電壓激勵為直流[11],且環境與地下電纜的實際運行環境相差很大[12]。交流電流可以導致或加速金屬材料的腐蝕[13-14],因而有必要采用實際應用的電纜鋁護套進行交流腐蝕研究。

為了得到電纜外護套破損后,鋁護套腐蝕速率與流出鋁護套表面交流電流之間的關系,探究鋁護套的交流腐蝕過程,本工作在110 kV電纜外護套上開孔,將其浸泡于3.5% (質量分數,下同)NaCl溶液(模擬海水)中,模擬沿海城市電纜直接浸泡于海水中,且外護套破損的情況。改變鋁護套表面流出交流電流的大小,得到不同電流作用下,鋁護套的穿孔時間,并記錄不同腐蝕時間條件下,鋁護套的表面形貌,以期為電纜鋁護套交流腐蝕評價提供參考。

1 交流電化學腐蝕條件和機理

金屬在交流電流作用下會發生交流電化學腐蝕[15],交流腐蝕是金屬電場大小和方向均變化的條件下發生的電化學腐蝕[16],這個外施電場比自然極化電場大得多。交流電化學腐蝕的必要條件如下[17-18]:

(a) 必須有兩個電極;

(b) 兩電極必須在同一電解質溶液中;

(c) 兩電極之間存在交流電流。

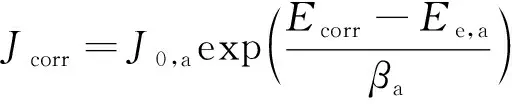

由法拉第電解定律可知,金屬腐蝕速率與流出金屬表面電流成正比。故金屬腐蝕速率可用陽極腐蝕電流密度表征。假設金屬腐蝕過程遵循塔菲爾方程,則在金屬未受到交流電作用時[19]:

(1)

式中:Jcorr為金屬自腐蝕電流密度;J0,a為金屬陽極腐蝕反應交換電流密度;Ecorr為自腐蝕電位;Ee,a為陽極腐蝕反應平衡電位;βa為陽極塔菲爾斜率。

當金屬電位偏離自腐蝕電位ΔE時,陽極腐蝕電流密度為:

(2)

假設ΔE是幅值為V,角頻率為ω的交流電,則金屬陽極腐蝕電流密度為:

(3)

由式(2)可知:金屬陽極腐蝕電流密度與金屬偏離自腐蝕電位ΔE之間為非線性關系。Ja與Ecorr-Ee,a+ΔE之間為指數函數關系。在交流電正半周時,電位最高點為Ecorr-Ee,a+V,金屬腐蝕速率增大;在交流電負半周時,電位最低點為Ecorr-Ee,a-V,金屬腐蝕速率減小,甚至出現金屬沉積現象。但在交流電正半周內金屬的腐蝕速率增加量較負半軸內可能出現的金屬沉淀量更大,最終引起金屬的陽極腐蝕速率增大。

但是,有研究表明交流電對金屬腐蝕加速的影響不止于此,交流電甚至會改變塔菲爾斜率[20-23],即交流電可能會影響金屬的腐蝕反應動力學過程。

通過測量腐蝕電位、塔菲爾斜率來判斷電纜鋁護套腐蝕速率相對復雜,為此本工作設計了一組試驗,用鋁護套腐蝕穿孔時間來表征金屬的腐蝕速率。

2 試驗

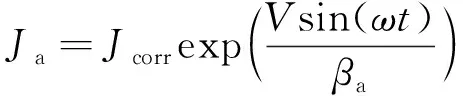

試驗材料選用截面積為800 mm2的110 kV電纜鋁護套,鋁護套厚2.5 mm。將電纜裁成長200 mm小段,如圖1所示在外護套上開一直徑22 mm圓孔,試樣暴露面積為380 mm2。采用酒精、無紡布將暴露面瀝青清洗干凈。電纜段一端用硅橡膠將非工作面鋁護套密封;另一端開一小口,便于試驗時連接導線,見圖2。將制備好的電纜段置于干燥環境中備用。電解質為3.5% NaCl溶液,模擬沿海地區電纜浸沒于海水中的極端情況。

圖1 試驗用電纜段Fig. 1 Test cable

圖2 電纜段兩端Fig. 2 Two ends of the cable

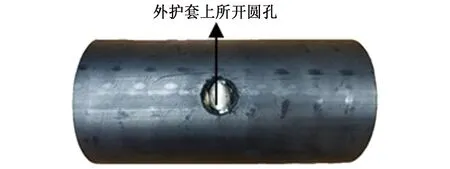

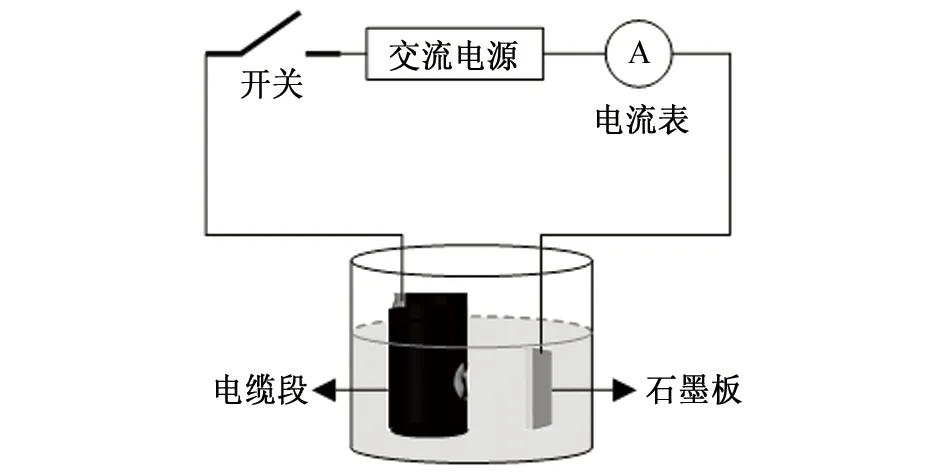

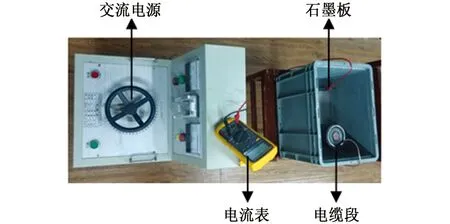

試驗裝置如圖3所示,將電纜段與石墨板置于NaCl溶液中,分別與交流電源兩極連接。電纜段中間圓孔完全浸沒在電解液中,使交流電流從圓孔處流出,通過石墨板流回交流電源,試驗裝置實物圖如圖4所示。試驗時,交流電源固定輸出電流大小,開始計時。每隔一段時間斷開電路停止計時,將電纜段取出觀察圓孔處是否穿孔。當鋁護套表面出現貫穿性孔洞,通過鋁護套孔洞可以觀察到內部黑色緩沖層時,認為鋁護套已經腐蝕穿孔。未穿孔則將電纜段放回,繼續通電并計時,重復上述操作,直至電纜段圓孔處出現穿孔,停止試驗,記錄穿孔時間。

圖3 腐蝕試驗裝置Fig. 3 Corrosion test device

圖4 試驗裝置實物圖Fig. 4 Physical object of test equipment

3 結果與討論

3.1 腐蝕速率

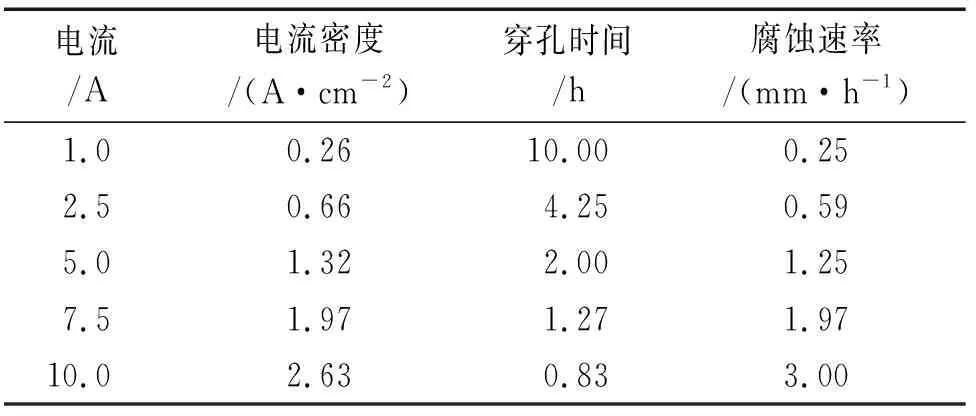

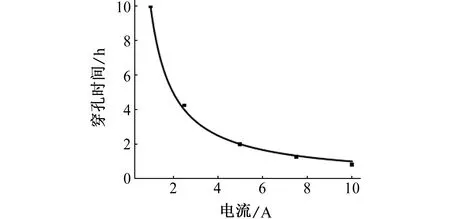

由圖5和表1可見:隨著流出圓孔處交流電流的增大,鋁護套穿孔時間減小。對于2.5 mm厚皺紋鋁護套,從φ22 mm圓孔處連續流出1 A交流電流,10 h后鋁護套出現穿孔。增大交流電流,穿孔時間下降,當電流增大到5 A時,穿孔時間縮短為2 h;電流為10 A時,穿孔時間不足1 h。當鋁護套表面沒有電流流出時,將電纜連續浸泡于溶液中1個月,鋁護套表面仍未發生改變,可以認為此條件下鋁護套的腐蝕較緩慢,與鋁護套表面流出電流時的情況相比,腐蝕幾乎可以忽略。

表1 不同電流條件下的腐蝕試驗結果Tab. 1 Corrosion test results under different current conditions

圖5 鋁護套腐蝕穿孔時間與表面流出電流的關系Fig. 5 Relationship between the corrosion perforation time of aluminum sheath and the current flowing out of the surface

根據法拉第電解定律:在電解過程中,陽極上金屬腐蝕的量與所通過的電流強度和通電時間成正比,見式(4)。且文獻[19]給出了當電流密度較大時,鋁在交流電作用下腐蝕量與在直流作用下腐蝕量的比值趨近于常數。因此,在交流電流較大時,腐蝕速率與電流大小應成正比例關系。

M=KQ=KIt

(4)

式中:M為金屬腐蝕質量;K為比例常數;Q為通過的電量;I為電流大小;t為通電時間。

因穿孔時間與腐蝕速率成反比關系,采用反比例函數對試驗結果進行擬合,擬合結果如圖5中曲線所示,擬合得到圓孔處穿孔時間與電流大小之間的關系見式(5):

T=10.06/I

(5)

式中:T為圓孔處穿孔時間,h;I為交流電流,A。

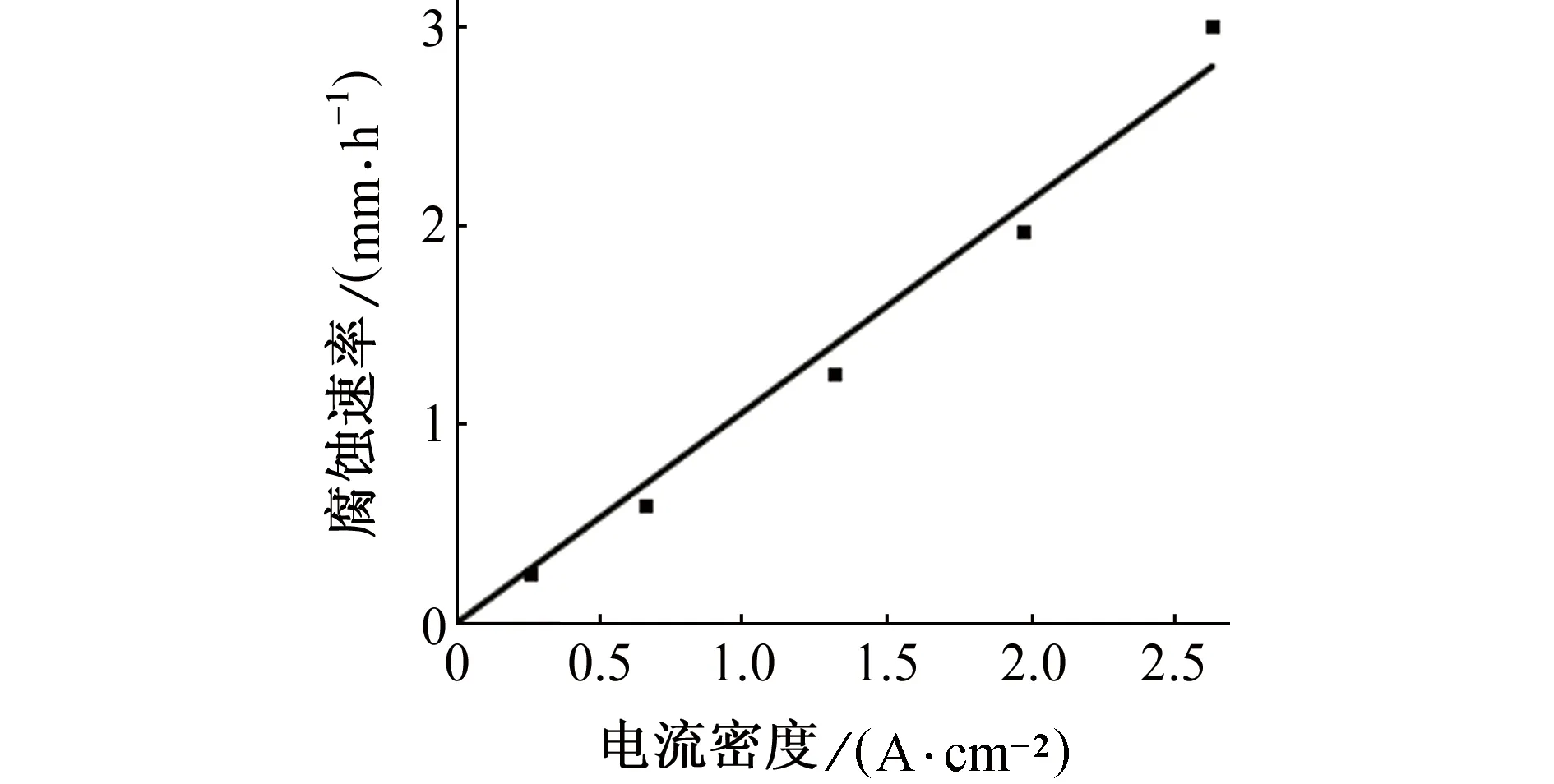

將表1中腐蝕速率與電流密度進行線性擬合,因腐蝕環境為3.5% NaCl溶液,而鋁表面有一層氧化鋁,當鋁表面沒有電流流出時,腐蝕可以忽略,因此,選取過原點直線對數據進行擬合,擬合曲線如圖6所示。

圖6 腐蝕速率與電流密度的關系Fig. 6 The relationship between corrosion rate and current density

擬合直線函數為:

V=1.06×J

(6)

式中:V為腐蝕速率,mm/h;J為交流電流密度,A/cm2。

由上式可知,當電纜外護套破損后,鋁護套表面每流出1 A/cm2電流密度,腐蝕速率增加1.06 mm/h。因實際土壤環境較為復雜,當土壤較為干燥時外護套破損點流出電流相對較小,腐蝕速率較小,一旦外護套破損點出現浸水現象,該處鋁護套表面流出電流密度將大幅增大,甚至到“A/cm2”級別,此條件下鋁護套將很快腐蝕穿孔,最終傷及電纜主絕緣,甚至導致電纜本體絕緣失效。

3.2 腐蝕形貌

由圖7可見:鋁護套腐蝕初期呈現點蝕形貌,圓孔邊緣明顯分布有許多單個點蝕坑,靠近圓孔中心位置點蝕坑更加密集,且點蝕坑連成一片。這是因為鋁護套為皺紋形狀,試驗時將圓孔開在皺紋鋁護套凸起部位,這導致圓孔中間相對于邊緣更靠近石墨電極,電流更容易從圓孔中間流出,因此圓孔中間腐蝕程度較邊緣更加嚴重。隨著時間的延長,腐蝕嚴重區域向邊緣擴散。腐蝕時間為2 h時,邊緣還能看出單個點蝕痕跡;腐蝕時間增至4h,整個圓孔內蝕孔連成一片;腐蝕10 h,鋁護套表面出現孔洞。

圖7 1 A交流電流作用不同時間后圓孔處鋁護套的表面形貌Fig. 7 Surface morphology of the aluminum sheath at the round hole after 1 A AC current applied for different times

4 結論

(1) 電流為1~10A條件下,鋁護套穿孔時間與鋁護套表面流出電流成反比例關系,擬合結果為T=10.06/I,電流越大腐蝕穿孔時間越短;鋁護套腐蝕速率與鋁護套表面所流出電流密度成線性關系,擬合結果為V=1.06×J,電流密度越大,腐蝕速率越大。

(2) 鋁護套交流腐蝕初期呈點蝕形貌,靠近圓孔中心位置點蝕坑更加密集,隨著腐蝕時間的延長,腐蝕嚴重區域向邊緣擴散。